2 万t/a 聚合氯化铝生产装置运行总结

唐宗寿,刘海燕,颜学伦

(华融化学股份有限公司,四川 成都 611933)

华融化学股份有限公司(以下简称“华融化学”)2 万t/a 聚合氯化铝装置于2021 年11 月投入运行,该装置包含2 条生产线,分别为0.5 万t/a 的高纯聚合氯化铝和1.5 万t/a 的饮用水级聚合氯化铝。装置在试生产初期出现了不少问题,经过整改、优化后,取得了较好效果,目前装置总体运行情况良好。

1 项目建设背景

华融化学现有7 万t/a 离子膜法氢氧化钾装置,生产31%、48%、90%和95%的高品质氢氧化钾,副产氯气、氢气。氢气大部分用作原料生产盐酸,其余的放空;氯气除用作原料生产盐酸和次氯酸钠外,剩余液化成液氯后销售。

根据华融化学发展规划,公司将充分利用现有工艺装置及辅助设施的优势资源,生产安全型食品添加剂、水处理剂、环保催化剂、超净高纯试剂、电子化学品等系列精细化学品,实现危化品向非危化品的转变,并完成产品提档升级;通过“降风险,促转型”改造项目的实施,推动公司从生产型企业向生产服务型企业转型,从制造型企业向研发型企业转型。

2 万t/a 聚合氯化铝装置属于华融化学“降风险,促转型”一期改造项目范围。

2 聚合氯化铝工艺

制备PAC 的方法有多种,根据生产原料的不同,可分为四大类,即金属铝法、氢氧化铝法、氯化铝法和含铝矿物法[1];根据处理方式的不同,可分为酸法、碱法、中和法和原电池法;根据酸法反应步骤的不同,又可分为一步法和二步法[2]。华融化学0.5 万t/a高纯聚合氯化铝采用酸溶一步法,即仅酸溶氢氧化铝;1.5 万t/a 饮用水级聚合氯化铝采用酸溶二步法,即先酸溶氢氧化铝,再酸溶铝酸钙。

酸溶一步法生产PAC 的反应式如下。

溶解反应:

聚合反应:

酸溶二步法生产PAC 的反应式如下。

半成品反应:

聚合反应:

2.1 酸溶一步法工艺流程

首先将氢氧化铝和盐酸按一定比例加入配料釜,搅拌均匀后,用配料泵转移至搪瓷反应釜内,通入蒸汽进行升温反应,达到工艺要求150 ℃后,保温3 h,得到聚铝成品浆液,用浆液泵打入脱色罐,脱色后的浆料通过脱色泵打入板框压滤机进行固液分离,得到高纯PAC 浓溶液,高纯PAC 浓溶液既可稀释复配得到氧化铝含量10%的外销高纯PAC 液体,也可送至喷雾干燥装置制成固体PAC;压滤得到的滤渣与水搅拌均匀,通过高纯洗渣泵转移至饮用水级PAC 生产线再次利用。酸溶一步法工艺流程简图见图1。

图1 酸溶一步法工艺流程简图

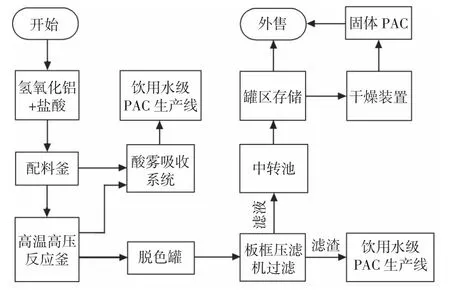

2.2 酸溶二步法工艺流程

首先将31%盐酸和自来水按一定比例加入到复合反应罐中,配制成浓度为24%~26%的盐酸,再将5 t 氢氧化铝加入到反应罐中,通入蒸汽加热至90 ℃进行酸溶反应,得到半成品—三氯化铝溶液,将计量好的铝酸钙粉投入半成品中,进行聚合反应,得到PAC 成品浆液,成品浆液通过板框压滤机进行固液分离,得到饮用水级PAC 浓溶液,浓溶液通过泵输送至稀释复配池进行冷却稀释,得到氧化铝含量10%的稀溶液,完成后再通过泵输送至饮用水成品储罐;浓溶液也可送至喷雾干燥装置制成固体PAC;压滤得到的滤渣落入压滤机底部洗渣桶,加水搅拌洗涤,洗涤后的浆液用泵打入废渣压滤机,滤液进入压滤回收池回收利用,滤渣输送至渣场,定期处理。酸溶二步法工艺流程简图见图2。

图2 酸溶二步法工艺流程简图

2.3 PAC 干燥工艺流程

PAC 干燥工艺是用送料泵将原料液打入离心塔顶的雾化器,在离心盘的高速作用下,将物料分散为雾滴,并用热空气干燥雾滴而获得产品的一种干燥方法。装置为立式上喷下并流型,并采用联锁自动调节(PLC/DCS)控制方法,干燥介质为干热空气。空气由送风机和供热装置(燃煤热风炉/天然气炉/蒸汽换热器等)通过干燥塔顶部的热风分配器,均匀地旋转向下吹入干燥室,与高速旋转的离心盘形成的微小料液雾点相遇,表面水分迅速蒸发(恒速干燥阶段),然后进入降速干燥阶段,短时间内干燥成空心球状产品。气固混合物下行至干燥塔底,大部分成品在内旋风分离后排出,微粉再经高效旋风分离器收集,尾气经三级湿式除尘器捕集收集,达标尾气由引风机引至烟囱。

喷雾干燥塔出来的尾气温度110~120 ℃,为了更好地节省和利用能源,首先将氧化铝含量13%的液体PAC 加入一级喷淋塔,水分蒸发后得到氧化铝含量大于15%的液体,此时的排风65 ℃左右,相对湿度55%(空气湿度未饱和),蒸发水分可达总蒸发量的20%~30%,使一级喷淋塔起到了利用废热浓缩物料的作用。

3 PAC 生产工艺技术要点

3.1 酸溶一步法工艺技术要点

(1)暖管和暖釜。第一次开启蒸汽管道输送蒸汽,为防止骤热对管道和设备造成损坏,并降低水锤效应,需要暖管和暖釜并排放冷凝水。

(2)开启尾气处理系统。首先将一级水洗塔、二级水洗塔加水至60%液位,三级碱洗塔加氢氧化钠溶液至60%液位,再开启各塔的循环喷淋泵和引风机。当一级水洗塔和二级水洗塔的氯化氢质量分数分别达到5%和3%时更换洗涤液;当碱洗塔的pH值达到9 时,更换新的氢氧化钠溶液,确保尾气达标排放。

(3)配料。配料前,检查配料釜和反应釜内是否干净,将称重控制器置0,打开配料釜放空阀,使配料釜为微负压。DCS 设置好盐酸加入量后,启动盐酸进料,加入量约2.0~3.0 m3时,开启配料釜搅拌,并陆续将计算好的吨包氢氧化铝原料从加料口投入配料釜,投料完成后搅拌10 min,之后将混合液用泵转移至反应釜,转移完成后开启冲洗水阀门,对残留在管道和泵内的混合液进行冲洗,防止渣料沉积堵塞管道。

(4)聚合反应。开启反应釜蒸汽调节阀,保持蒸汽在0.1 MPa 以下,预热15 min,再逐步增加到0.6 MPa,釜内温度从90 ℃升至140 ℃过程中,反应比较剧烈,温度和压力上升较快,需密切关注温度和压力变化,直到温度达到155 ℃,关闭蒸汽调节阀,并开始记录聚合反应时间,聚合反应时间维持3 h。整个过程中,反应釜的压力严禁超过0.4 MPa,如果超过,DCS 将报警,操作人员应及时远程手动打开放空阀泄压,泄压时放空调节阀的开度保持在6%~10%,切记不可大开放空阀,否则物料在高温高压下会猛烈喷到釜外。

(5)降温。聚合反应完成后,物料温度约150 ℃,不能直接进行压滤,需先对物料进行降温,因搪瓷反应釜耐受的急变温度不能超过110 ℃,利用65 ℃热水将物料降温至90 ℃。

(6)脱色。将90 ℃的物料转移至盛装有铝排的脱色罐中,通过铝的酸性溶解及金属铝表面腐蚀原电池反应,氧化还原溶液中的金属离子及有机杂质,达到脱色的目的。

(7)压滤。用压缩空气对脱色罐出料阀反吹5~10 s,完毕后启动压滤泵,控制泵的压力在0.10~0.35 MPa,往压滤机中送料,压滤结束后开启冲洗水阀门,将管道内残余物料冲洗干净,持续一两分钟。成品PAC 滤液进入高纯PAC 成品中转桶,滤渣卸入洗渣桶中,累计到一定量后转移至饮用水级聚合氯化铝生产线。

3.2 酸溶二步法工艺技术要点

(1)开启尾气处理系统。同酸溶一步法。

(2)配料。开启反应罐注水阀,通过水流量计向反应罐注入定量的水,使水没过盐酸插入管管口,防止盐酸加入时产生大量酸雾,最终配制成浓度为24%~26%的盐酸,再将计算称量好的吨包氢氧化铝原料分多次投入反应罐内。

(3)一次反应。开启蒸汽阀门,开始10 min 控制阀门开度在10%左右,缓慢升温,逐步提高阀门开度,防止蒸汽流量过大造成物料喷溅。当罐内物料温度达到90 ℃时,关闭蒸汽阀门,利用反应放出的热量使温度升至100 ℃,反应3.0~3.5 h,得到半成品—三氯化铝溶液。

(4)聚合反应。将计算好的铝酸钙粉分多次加入反应罐中,若投料过程中温度太高,浆料会剧烈反应,可暂缓投料,同时加入少量自来水压制反应剧烈程度,投料结束,待温度到100 ℃时开始计算,保温1 h,聚合反应完成后,加入3.0~4.0 t 自来水降温至90 ℃,准备压滤。

(5)压滤。用压缩空气对反应罐出料阀反吹5~10 s,完毕后启动压滤泵,通过压滤机的变频器控制过滤压力在0.02~0.35 MPa,压滤完成后向反应罐中加入2.0~3.0 t 自来水,启动压滤泵,对压滤泵和管道进行冲洗。成品PAC 滤液进入饮用水级PAC 成品中转桶,滤渣卸入洗渣桶中,加水洗涤后转移至滤渣压滤机再次压滤,滤液返回系统再次利用,滤渣转移至渣厂。

4 试生产出现的问题及解决措施

4.1 高纯PAC 配料釜物料配比误差大

高纯PAC 配料过程中,氢氧化铝加入量采用吊钩秤称量方式,比较准确,而盐酸加入量则是采用流量计的计量方式,盐酸密度受温度和浓度影响较大,且盐酸储槽与配料釜之间有较长管道,一定量盐酸会残存在管道中,使盐酸的加入量变少,不利于氢氧化铝充分反应。

解决措施:在配料釜上安装高精度称重模块,所有与配料釜管口连接的管道改为柔性连接,并将称重模块与盐酸泵的停止联锁,即当盐酸加入量达到设定值时,泵自动停止运行,保证了盐酸加入量的准确性。

4.2 耐酸陶瓷砂浆泵叶轮损坏

饮用水级PAC 生产线配有2 个反应釜,每个反应釜容积50 m3,每个反应釜配有2 台流量为60 m3/h,扬程60 m 的耐酸陶瓷砂浆泵,该类型泵具有耐腐蚀、耐磨损、耐温和维修方便等优点,适用于输送含有悬浮固体颗粒的各种腐蚀性介质,使用温度不能超过100 ℃,温度急变需小于50 ℃。饮用水级PAC聚合反应完成后的成品浆料温度约100 ℃,为保护泵,同时提高生产效率,不能让浆料长时间自然冷却到常温,温度冷却到约90 ℃开始过滤,过滤完成后,为防止渣浆料沉积在管道中造成堵塞,立刻就用自来水冲洗管道,自来水温度约20 ℃,陶瓷砂浆泵温度约90 ℃,温度急变约70 ℃,远大于要求的小于50 ℃,长期在这种工况下使用,导致陶瓷砂浆泵叶轮碎裂。

解决措施:将耐酸陶瓷砂浆泵更换为过流部件均为超高分子量聚乙烯(UHMW-PE)泵,UHMW-PE具有以下优异性能:(1)强大的耐磨性,比尼龙66(PA66)、聚四氟乙烯(PTFE)高4 倍,是碳钢、不锈钢耐磨性的7~10 倍;(2)强大的耐冲击性,耐冲击强度居通用工程塑料之首,是聚丙烯、聚丁二烯和聚苯乙烯等的5 倍,且能在-196 ℃下保持稳定;(3)优良的耐腐蚀性,UHMW-PE 在-5~100 ℃温度范围内能耐一定浓度各种腐蚀性介质(酸、碱、盐)及有机溶剂;(4)摩擦系数低,仅为0.07~0.11;(5)抗粘性好,抗粘附能力与PTFE 相当。

4.3 高纯PAC 生产线操作繁琐

高纯PAC 生产线操作流程包括配料、转料、聚合反应、降温和成品压滤等。

转料前,需要对配料釜底阀进行吹扫,防止沉积在釜底的渣浆堵塞出口,吹扫完成再打开转料泵,转料完成后,关闭配料釜底阀,开启自来水阀门对泵和管道进行冲洗,以防残留在泵和管道内的渣浆沉积堵塞泵和管道。

聚合反应阶段首先需要打开排污阀,排掉反应釜夹套内的水,排尽后将排污阀的开度置于10%,以便排出前期加热产生的大量冷凝水;对反应釜内物料进行加热时,首先需要蒸汽在0.1 MPa 以下预热15 min,再逐步加大到0.6 MPa,避免骤热损坏搪瓷反应釜,反应釜内温度到达100 ℃时,打开疏水阀,关闭排污阀,再持续用蒸汽给物料加热到规定温度。

聚合反应完成后,得到的成品浆料温度较高,约150 ℃,不能直接打入压滤机进行过滤,应进行降温,首先打开夹套热水进水阀和回水阀,启动热水泵,用约65 ℃的热水给釜内物料降温至120 ℃,之后停止热水泵,关闭热水进水和回水阀,打开循环水进水和回水阀,用循环水将釜内物料降温至90 ℃后,准备过滤。

以上流程,操作步骤多,每一步都要操作人员手动操作,操作繁琐,工作量大,不符合智能工厂的设计要求。

解决措施:将转料、聚合反应、降温和成品压滤等过程控制模块化,将手动阀门改为自动阀门,DCS操作人员只需与现场操作人员确认需要手动开启或关闭的阀门或其他需要现场操作的情况,仅在电脑屏幕上点击一下编制好的对应步骤的模块控制按钮,就可以按编制的程序自动进行。

4.4 饮用水级PAC 加铝酸钙沸溢

饮用水级PAC 生产是在常压条件下进行,首先用蒸汽将反应釜中的盐酸与氢氧化铝的混合物料加热至90 ℃,并保温3 h,在此条件下进行酸溶氢氧化铝反应,得到PAC 半成品,之后投加铝酸钙粉进行聚合反应,在铝酸钙粉投料过程中,若投料速度过快,浆料会剧烈反应,放出大量热使浆料沸腾,此时需要加入冷水对浆料进行冷却,若冷却不及时,导致高温浆料从加料口溢出,若冷水加入过多,超过反应釜容积或使成品聚铝浓度不达标。

解决措施:铝酸钙粉采用螺旋给料机加入到反应釜,同时用螺旋加料机的加料速度控制冷水流量调节阀,让铝酸钙反应放出的热量与冷水吸收的热量平衡,使物料温度稳定在95 ℃附近,既保证了反应的温度要求和产品质量,也保证了操作的安全性。

4.5 脱色桶脱色效果差

高纯PAC 在生产过程中,溶液中溶解了显色的无机离子和有机物的发色基团,特别是重金属离子Fe3+、Fe2+,使产品呈现为淡黄色,目前的脱色方法是将压滤后的PAC 液体打入脱色桶,脱色桶中放有铝锭,通过铝的酸性溶解和金属铝表面腐蚀原电池反应,氧化还原PAC 溶液中的金属离子及有机杂质,达到纯化脱色的目的。但在实际生产中,铝锭相对表面积小,而PAC 液体产量约200 m3/d,导致PAC 液体在脱色桶停留时间短,与铝锭接触不充分,金属离子及有机杂质未反应就离开脱色桶。

解决措施:将铝锭换为铝制DN25 鲍尔环,增加PAC 液体与铝表面的接触面积,使脱色反应进行得更充分,脱色完成后,再打入压滤机进行过滤,得到的滤液为无色液体,白度显著提高。

5 物料及能源消耗

高纯PAC 使用的原料为氢氧化铝、31%盐酸和自来水,用到的能源有低压蒸汽和电;饮用水级PAC 使用的原料为氢氧化铝、铝酸钙、31%盐酸和自来水,能源为低压蒸汽和电;PAC 干燥装置以高纯PAC 或饮用水级PAC 生产线的液体PAC 为原料,消耗的能源为天然气和电。生产的液体高纯PAC 和液体饮用水级PAC 以氧化铝质量分数为10%的产品计算单耗,干燥后的固体PAC 折算为氧化铝质量分数为30%的产品计算产量。经性能考核后,得出的物料及能源单耗见表1。

表1 物料及能源单耗

6 结语

经过半年多的试生产和改进,华融化学2 万t/a聚合氯化铝装置达到了预期的设计效果,生产工艺具有自动化程度高、安全环保性能好、操作方便和产品质量稳定等特点。2 万t/a 聚合氯化铝装置投产后,优化了华融化学氯产品的结构,缓解了“氯”在氯碱企业难平衡的通病,为公司创造效益1 000 万元/a,同时也为西南片区的饮用水安全提供了有力保障。