5 L 聚合釜氯乙烯悬浮聚合的配方及工艺

刘天鹤,万亚格,沈姗姗,王志荣,唐 彬

(新疆天业(集团)有限公司,新疆 石河子 832000)

氯乙烯悬浮聚合物体系主要由氯乙烯单体、水、引发剂和分散剂4 种主要组分构成。由于氯乙烯悬浮聚合体系是热力学不平衡体系,必须通过搅拌才能将水和分散剂维持平衡状态。在搅拌剪切和循环作用下,溶有引发剂的单体分散为细小液滴,并漂浮在水面上产生凝聚。不溶于水的氯乙烯单体在强烈搅动情况下,会扩散成小水滴,它是不固定的,随着化学反应的进行,扩散的VCM 液滴与水滴碰撞时的表面层被打破后会结合在一起,为避免颗粒彼此粘结在一起,系统中需要添加分散剂,以便在颗粒上产生保护层,提高聚合体系的稳定性。因此,氯乙烯聚合的搅拌体系、分散体系直接影响聚合产物的颗粒大小、形态以及加工性能。

试验以聚乙烯醇(PVA)为分散体系,过氧化新癸酸异丙基苯酯(TX-99)和过氧化二碳酸二(2-乙基己基)酯(EHP)为引发体系,研究5 L 氯乙烯聚合试验装置的搅拌体系和分散剂用量对产品性能的影响。

1 试验部分

1.1 主要原料

氯乙烯单体(纯度≥99.9%),天辰化工有限公司;去离子水,自产(电导率<0.5);过氧化新癸酸异丙基苯酯(TX-99)、过氧化二碳酸二(2-乙基己基)酯(EHP),天津阿克苏;分散剂A、分散剂B(聚乙烯醇),云南正邦。

1.2 试验仪器

BuChi 不锈钢聚合釜(5 L);烘箱(正航仪器);激光粒度分析仪(丹东百特);高速离心机;表观密度测试仪;哈克转矩流变仪;扫描电子显微镜,JSM-6490LV,日本电子公司;电子天平,ME4002E/02,梅特勒托利多公司。

2 搅拌体系的确定

2.1 悬浮法氯乙烯成粒机理

和其他高分子材料一样,悬浮PVC 树脂也对粒子特性有着特殊的要求,是质量控制的关键指标之一。根据肉眼、显微镜和电镜所能识别的范围,PVC粒子结构一般分为三种层次,宏观级、微观级、亚微观级。宏观级,包括尺寸在10 μm 以上、肉眼以下清晰可见的颗粒点和亚颗粒;微观级,包括尺寸为0.1~10 μm、显微镜下清晰可见的初级微粒以及聚结体;亚微观级,尺寸在0.1 μm 以下的初级粒子核和原始微粒等,一般极小转化率下的PVC 样品只有用电镜观察才可以观测。悬浮PVC 树脂的亚微观与微观层面上的结构都是在VC 液滴中生长而成,是指PVC 微粒结构的初级颗粒凝聚度、比表面积、孔隙率等。

氯乙烯悬浮聚合属于低黏度的沉淀聚合,通用PVC 树脂的形成一般是在搅拌强度较大、界面张力较低条件下先形成单体液滴,聚合开始后单体液滴在分散体系的中等胶体保护下,适度聚并形成多细胞结构的疏松PVC 颗粒。新的凝聚理论提出:在搅拌作用下,液态单体以大约0.7 μm 的微液滴分散于水中,而分散剂则被吸收于这些微液滴内,以维持微滴的漂浮稳定性,然后聚合物在这些微液滴里反应。当转化率超过25%时,微液滴经过凝聚后形成130 μm 的原粒子,这些微滴演化成了树脂粒子中的原始颗粒结构,原粒子里的区域结构才是由聚氯乙烯高分子在聚氯乙烯树脂复合单体内不溶解、沉析凝聚而成的结构。在整个凝聚过程中,扩散液体吸收于树脂粒子上,以维持原颗粒的漂浮稳定性[1]。水如果凝聚成为颗粒后,在水相中还残留着大量的分散物质,将不断地被树脂颗粒吸收而构成树脂粒的外皮,如果凝聚为树脂颗粒后,水相残留的分散剂极少,在树脂颗粒外也就无法产生可见的外皮,就是无外皮树脂。悬浮树脂通过电镜可以观察到一部分有皮,一部分无皮。而本体法树脂在反应过程未使用分散剂,聚合产物全部为无皮树脂[2]。

2.2 搅拌在悬浮聚合中的作用

整个聚氯乙烯的悬浮聚合过程,混合形式和大小直接影响着整个PVC 的粒度、粒径分布、孔隙率等相关特性。聚氯乙烯树脂的颗粒形态取决于单体最初在水相中形成的油珠大小,以及体系处于如何的分散—聚集的动态平衡状态。通过搅拌克服油珠由于界面张力而自发聚集成大液滴导致爆聚的能力。为获得理想的树脂颗粒状态,进行合理的传热,并实现聚合体系内各点温度大小均一,不仅要选择较好的分散体系,还要满足恰当的搅拌参数。

搅拌在悬浮聚合物中的功能主要有可以促使聚合釜内的物质迅速进行流动,使釜内物质得以搅拌均匀,还可以使气体在液相中很好的扩散,从而达到以水-液体分散均匀的目的;通过强烈的流动,可以保证整个聚合过程的热能进行迅速传导,帮助传热;树脂粒子大小可以在整个系统中保证均匀悬浮、防止下沉等;使釜内气体、液体在流体混合相中充分扩散为细小的液滴,增大接触面,提高传质或促进化学反应,达到聚合过程对粒度的要求。对氯乙烯悬浮聚合过程,搅拌后的循环量因釜型的不同而异。如果循环次数较低,则容易形成滞留区,使颗粒粒径变宽,如果循环次数较多,则物料流动的湍流强度下降,剪切力减弱。因此,要求聚合釜内的物料流动不应该有死角。搅拌的效果一般取决于聚合釜的长径比、桨叶尺寸及形式、转速和挡板等因素。搅拌转速高,剪切力增大,会影响树脂的颗粒特性,导致搅拌功率的增加,根据经验搅拌的转速应以搅拌叶顶端线速度7.5 m/s 为宜。

2.3 5 L 聚合釜搅拌的选择

5 L(BuChi)不锈钢聚合釜直径148 mm,长度302 mm,搅拌轴长度280 mm,搅拌轴直径10 mm。聚合釜搅拌使釜内液-液分散,在整个聚合过程中分散和合并是动态平衡的过程,所以分散不会一直在分散,而是一直到极细的微小液滴,合并也不会是一直在合并,而是最后形成一团。促使扩散进行的力主要是混合推动力,而控制扩散进行的推动力则主要是界面张力,以及在液滴流动内的粘性推动力。基于上述理论,可以考虑使用单层三叶斜桨,在釜内无挡板的情况下,模拟釜内流场情况,由于搅拌速度的增加,外液面将跟着桨叶转动的方向循着釜壁下滑,釜内液面则在离心力影响下涌向釜壁,使整个液体表面沿釜壁提高,中间部分的液体表面降低,产生漩涡,通常称为打漩现象。而消除打漩现象需将搅拌轴偏心安装或者在釜内安装挡板。根据釜体的设计,桨叶只能置于釜的中心线上,为减少湍流,只能在聚合釜内加入挡板。而加入挡板后,物料在搅拌上层出现爆聚的情况,说明该搅拌强度不够。考虑更换使用三叶后掠式搅拌,三叶后掠桨是一种径流桨,桨叶与旋转平面垂直,物料从轴向吸入桨叶,在离心力的作用下沿桨叶的半径方向排出。三叶式后掠桨一般用于液面高度与釜内径的比值H/D=1.0~1.5 的搅拌体系,当液深H=D 时,只要1 层即可,在高径比大于1.2 时可考虑设置多层桨。采用多层桨时,层间距与反应釜的内径比值可取0.5~1.0[3]。5 L 聚合釜一般使用液面在250 mm 以上,需考虑多层搅拌联合使用。

经过用纯水模拟釜内搅拌情况,确定底层用三叶斜桨,桨叶长度20.5 mm;上层用三叶后掠式搅拌,桨叶长度22.2 mm;层间距离125 mm;挡板在两层中间,与搅拌轴顺时针方向15°;搅拌转速不能大于1 200 r/min,否则将出现较大的湍流,釜内会出现搅拌死角情况。

3 分散体系的确定

在氯乙烯悬浮聚合中,氯乙烯单体在搅拌和分散剂的联合作用下分散成小液滴,选择具有较高表面张力和较高界面活性的分散剂进行复合使用,即选择最适宜的分散力和保胶力,还可以调节颗粒的粒度、规整度等,影响树脂的增塑剂吸收量、表观密度以及“鱼眼”等性能。通常使用的分散剂,主要有聚乙烯醇(PVA)、甲基纤维素(MC)、羟丙基甲基纤维素(HPMC)等高分子化合物[4]。氯乙烯在悬浮聚合中,所使用的分散剂分为主分散剂和辅助分散剂,主分散剂主要是降低氯乙烯单体与水的界面张力,有助于单体的分散,同时还具有较强的保胶能力,防止颗粒聚并。辅助分散剂能溶于单体,使初级粒子稳定,形成疏松骨架,提高树脂内表面积和孔隙率。界面张力低、保胶能力适中的助分散剂可使初级粒子聚结成开孔的疏松聚结体。国内有部分企业使用二元分散体系生产聚氯乙烯,也有部分企业采用四元分散体系来生产聚氯乙烯[5]。

随着分散剂用量的增加,水和单体表面形成一层薄膜,薄膜由分散剂组成。在聚合初期氯乙烯单体和水直接接触,这层膜的厚度为0.5~5.0 μm,但随着聚合反应的进行,厚度逐渐变薄,成品的PVC 薄膜为0.01~0.02 μm,试验证明薄膜是聚氯乙烯和分散剂之间的接枝共聚物[6]。考虑5 L 聚合试验釜搅拌体系较强,应选择保胶能力较强的分散剂A 为主分散剂。分散剂A 黏度44~52 cps,醇解度78.5%~81.5%,是高黏度悬浮聚合分散剂,具有较高的保护胶体特性。其水溶液为黏性水膜黏度较高,对粒子有体积限制效果。该分散剂用量低时树脂只会变粗而不会结块,同时选取分散剂B 为助分散剂。分散剂B 黏度6~8 mPa·s,醇解度69%~74%,是低粘度悬浮聚合分散剂,具有较高的表面活性,一次粒子细小,成品粒子较具多孔性,因此残存单体脱除容易,增塑剂吸收性良好。

4 聚合产物性能分析

试验方案将聚合反应完全的PVC 浆料,放置烘箱内55 ℃恒温干燥,将干燥后的树脂按照国家标准GB/T 5761-2018 表征树脂的表观密度和吸油率。用激光粒度分析仪来表征树脂颗粒粒径及粒径分布。用转矩流变仪,试验温度180 ℃,转子转速35 r/min,时间10 min,PVC(68g)+铅盐复合稳定剂(2 g)来表征颗粒的加工过程的塑化性能。把干燥好的树脂颗粒粘附在导电胶上,通过离子溅射喷金30 s 后,用扫描电镜在10 kV 下观察树脂颗粒形貌。采用重量法,即成品干燥后的树脂比上单体的质量来表征聚合反应的转化率。

4.1 不同搅拌转速下聚合产物分析

经过用水大概模拟5 L 聚合体系的搅拌情况,确定了聚合的搅拌转速不能超过1 200 r/min,为探究在不同搅拌转速下对氯乙烯悬浮聚合产物的影响,拟定试验配方中水与氯乙烯单体的比例、分散剂用量及引发剂用量均不变,聚合试验温度57.5 ℃,聚合过程温度波动±0.5 ℃,聚合压力降0.2 MPa 时泄压出料。聚合配方体系见表1。

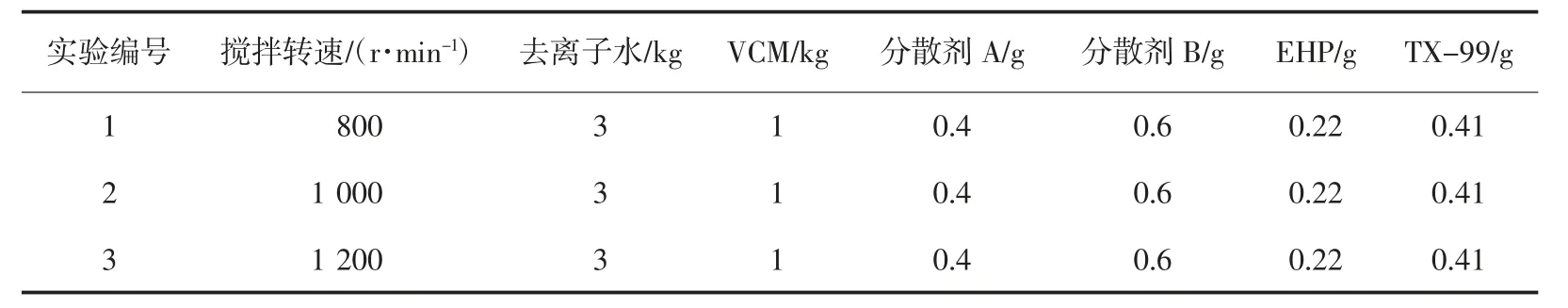

表1 5 L聚合试验不同转速的配方体系

氯乙烯悬浮聚合中,随着搅拌转速的增加树脂颗粒粒径明显减小,1 200 r/min 搅拌下大约163 μm,800 r/min 搅拌下大约238 μm,由于搅拌转速的增加使得单体相分散为更均匀更小的液滴,最终形成更小的树脂颗粒。这与郭锐研究的300 r/min 和600 r/min 的搅拌粒径变化情况一致,同时在高搅拌转速下,单体液滴的聚并-破裂速率加快,使得颗粒内部三维的网状结构和皮膜更早形成[7]。

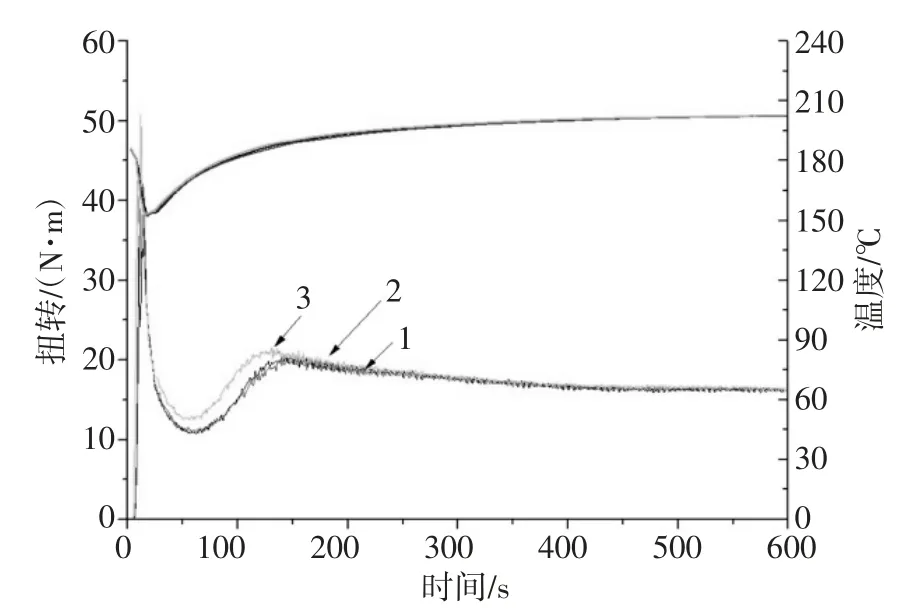

不同搅拌转速树脂流变对比图见图1。随着搅拌转速的升高,相同压力降出料时,聚合的转化率随着搅拌转速的升高而降低,表观密度和吸油率随着搅拌转速升高而增加。从表2 可知,当搅拌转速在1 200 r/min 时,聚合产物的塑化时间最短。从图2 电镜放大400 倍颗粒形态来看,搅拌转速在1 000 r/min和1 200 r/min 时颗粒形态比800 r/min 的较为规整,大部分为圆形疏松型聚氯乙烯树脂。

表2 不同搅拌转速下PVC树脂的性能

图1 不同搅拌转速树脂的流变对比图

图2 不同搅拌转速树脂的电镜对比图(×400)

4.2 不同分散剂用量的聚合产物分析

在以上5 L 聚合改变搅拌转速试验的基础上,综合考虑树脂的性能,选取搅拌转速为800 r/min,改变聚合分散剂的用量,探究分散剂不同用量对氯乙烯悬浮聚合产物的影响,拟定试验转速为800 r/min,水与氯乙烯单体的比例以及引发剂用量均不变,聚合实验温度57.5 ℃,聚合过程温度波动±0.5 ℃,聚合压力降0.2 MPa 时泄压出料。聚合配方体系见表3。

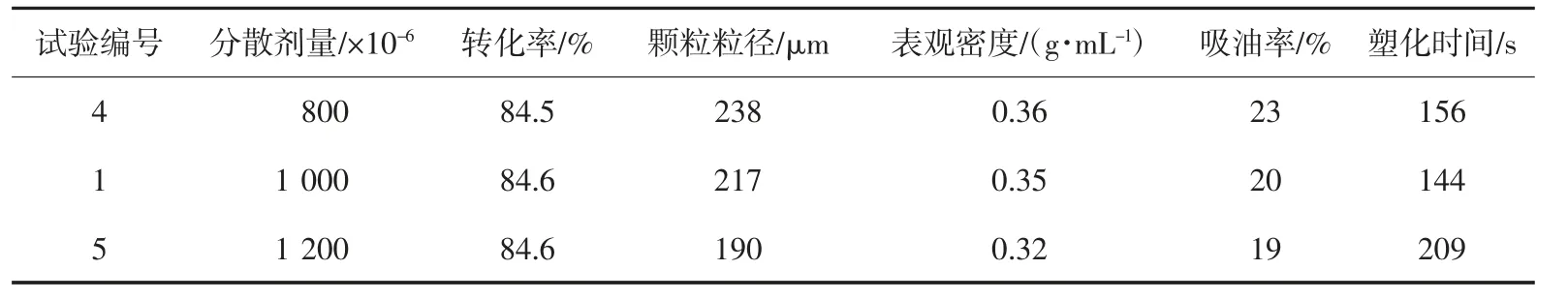

表3 5 L聚合试验不同分散剂的配方体系

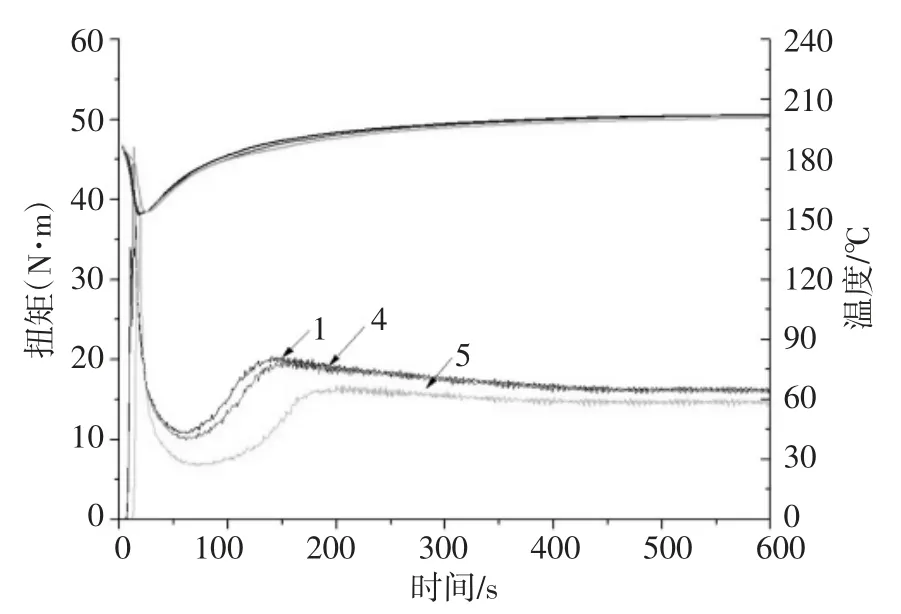

不同分散用量下PVC 的性能见表4,设计的氯乙烯悬浮聚合中,随着分散剂用量的增加树脂颗粒粒径明显减小,分散剂用量在1 200 ×10-6颗粒粒径大约190 μm,但是整体颗粒粒径明显偏粗,吸油率降低,由于本论文只选择了聚氯乙烯醇为分散剂,体系的分散和保胶能力不匹配,从图3 电镜放大400 倍颗粒形态可以看出,尤其是试验5 的颗粒粘并情况较严重,出现类似葡萄状层叠的颗粒形态。考虑可以复配分散剂,如增加使用纤维素醚类的分散剂,改善聚合反应颗粒聚并的情况。随着分散剂用量的增加,树脂的表观密度降低,在用转矩流变仪测试树脂塑化性能分析试验时,试验5 有许多树脂无法压入密炼腔内,因此太低的表观密度不利于聚氯乙烯树脂的加工。不同分散剂树脂的流变对比图见图4。

表4 不同分散用量下PVC树脂的性能

图3 不同分散剂树脂的电镜对比图(×400)

图4 不同分散剂树脂的流变对比图

5 结论

(1)应用5 L 聚合釜进行氯乙烯悬浮聚合的试验,发现选择合适的搅拌形式(如搅拌叶的形状、多层或者单层、层与层之间的距离)、挡板(如挡板的位置、形式和方向)。可以用水模拟确定聚合釜内流畅情况,在聚合配方体系一定的情况下,随着搅拌转速的增加能够改善树脂的颗粒形态,进而影响PVC 的加工性能。因此,研究聚合釜的搅拌特性,选择与釜型相适应的搅拌体系,能够有效降低搅拌转速以及分散剂的用量。

(2)在5 L 聚合釜进行氯乙烯悬浮聚合的试验中,若单独使用聚氯乙烯醇分散剂,设定800 r/min 的搅拌转速,颗粒整体偏粗,体系的保胶能力不够,分散剂用量大于1 200×10-6时,出现严重的颗粒聚并现象。判断在800 r/min 的搅拌转速下,需增加分散剂的复配来改善聚并的情况。