平衡轴承T 型封闭槽加工工艺方法

李浩权

(广东省机械技师学院,广东 广州 510000)

引言

形状类似于螺旋线的平衡轴承封闭槽,绕圆柱表面作螺旋线环绕,最终形成一头尾相接的轨迹这一主要特点。该平衡轴承的油腔就是T 型封闭型油槽相当于轴承的油腔,采用外部供油系统供给压力油,在节流器作用下进入轴承的油腔,轴颈在具有足够压力的润滑油膜的作用下浮起,使轴颈在完全液体磨擦的状态下正常运转任何转速和预定载荷。用普通机床很难有效加工此类特殊形状效为的零件,如果采用专用机床,一次改造的周期较长且增加了改造的费用,加工成本较高。综上所述,通过不同加工方法进行反复的切削验证,最终找到的加工方法既经济又可靠,下面的例子就是介绍平衡轴承封闭槽在GSK980TDc 系统的经济型数控车床上加工的工艺方法。

1 零件工艺分析

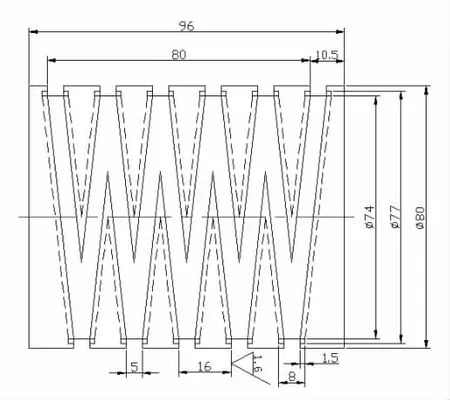

以铸造青铜ZQSn6-6-3 为材料的工件,并车削到位工件的其它外轮廓尺寸,现只需按图纸要求,把T型封闭型槽分别加工在外圆及内孔处,工件形状和尺寸见图1、图2。

图1 平衡轴承前视图

图2 平衡轴承后视图

1.1 确定加工方法

该平衡轴承的封闭槽是由两段等长绕圆柱表面旋转10 周后相连首尾准确、平滑地连接在一起的螺旋线轨迹。粗车和精车的轨迹要保持一致、同步,所以必须用工件表面上的同一点定位为粗、精车轨迹的进刀点,选择最佳的加工方式就是G32 指令螺纹插补,因数控机床的编码器安装在主轴上,当切削螺纹时,编码器反馈给系统主轴旋转信号才开始加工螺纹,因此只要主轴转速不改变,就能使同一个点成为粗、精车起刀点,也能达到统一粗、精车轨迹的要求。在不检测其轨迹加工起点情况下用直线插补进行加工,就保证不了首尾平滑连结点统一,更保证不了粗、精车的进刀点完全统一[1]。

1.2 G32 指令的功能说明

等螺距螺纹切削指令G32,是加工螺距螺纹也就是把螺距的螺旋槽加工在工件表面,其刀具从起点至终点的运动是一条直线轨迹,长轴就是从起点到终点较大位移量的轴,短轴就是另一坐标轴,在长轴与短轴作直线插补运动过程中长轴移动一个导程和主轴转一周必须匹配[2]。

1.3 螺纹的分度原理

螺纹的分度原理是建立在螺旋线原理上的,当工件旋转一周的同时,螺旋线所经过的直线位移即为一个导程的距离,也即是说当工件每转过周的时候,螺旋线的直线位移将等于相应螺纹导程的,导程一般以F 表示,所以该位移为mm。如:工件从0°转到90°的同时,其螺旋线经过的直线位移等于mm。因此,通过计算工件各螺纹段螺旋线的角位移,即可准确算出各螺纹段螺旋线相应的直线位移,也即在螺纹插补过程中,刀具所移动的直线距离。

2 加工工艺确定

2.1 工步的划分和刀具的选择及安装

该封闭槽的形状类似于T 字型,由于其是封闭型槽,且槽宽较窄,如果采用一把成型刀具,由于其特殊性造成其刚性及切削性能较差,很难对其进行有效的加工。故将其划分为3 个工步来完成整个T 型封闭槽的加工。

工步1:先加工封闭槽的矩形部分,刀具类似于矩形切槽刀。

工步2:加工封闭槽T 型的左侧部分,刀具类似于端面钩槽刀。

工步3:加工封闭槽T 型的右侧部分,刀具类似工步2 的端面钩槽刀。

刀具材料直接对加工质量、效率有影响。该工件以铸造青铜ZQSn6-6-3 为材料,且采用连续螺纹的加工方式,考虑到其对连续切削的性能要求较高,故工步1 采用的矩形槽刀选用京瓷KGH 型切槽刀刀把,刀片材料为KW10(为超硬合金),但为避免副后角干涉到封闭槽侧面的实际需要,螺旋升角决定了副后角的角度(本例所取角度为17°)。工步2 和工步3 由于其刀具较为特殊,没有现成的刀具,最终选用京瓷KW10 超硬合金棒进行设计制作。

刀具在刀架上的悬长尽可能缩短,以强化刀具刚性。刀具刀尖安装过高时,当吃刀量达到一定深度时,工件与车刀主后刀面会产生干涉,使摩擦力增大,进而出现啃刀;过低时不易排出切削,同样也会有啃刀现象,所以应严格控制与轴线等高。

2.2 确定刀具路径

(1) 确定对刀点,本案例用的是前刀架机床,外圆矩形切槽刀用左刀尖进行对刀,Z0. 设在工件右端面,设工件外圆直径为X80.。

(2) 确定换刀点,考虑换刀时保证安全、不碰撞到尾座和工件,同时能尽量缩短空刀路径,把工作效率提高,本例换刀点坐标点定为X130.,Z0.。

(3) 加工路径的选择。工步1 选择加工路径:

确定加工起刀点,本例将在离工件表面0.05 的位置定位X 向起刀点,位置X80.1、Z-10.5 为刀尖的坐标。

加工刀具路径的确定,该槽型可视为两段矩形螺旋槽形成的封闭槽,一段为右旋螺纹,另一段为左旋螺纹,且较深,所以采用连续切削(连续螺纹的方法)进刀路径为佳,即工件完成一个切削过程要连续旋转10 周,其中一段用锥螺纹方式切削的螺旋槽,主要用于径向进刀,每次0.15 mm 单边的进刀量,另一段用直线螺纹方式切削,用于轴向切削,此动作循环连续,起刀点从A 连续切削至A1、A2、A3、直到An点,即达到图纸槽深的要求,重复进刀和重复退刀没出现在整个切削轨迹中,从而把加工效率提高。加工轨见图3。

图3 矩形封闭槽加工路径

工步2 加工路径的选择:

整个T 型槽的加工难点在于加工左、右侧凹槽部分,由于加工左、右侧凹槽部分的路径基本同理,故以下主要对加工左侧凹槽部分进行描述。从图形上来分析,可以将其看成是在工步1 加工的矩形槽的基础上对槽宽进行加宽,但由于该槽是封闭槽型,进刀和退刀的轨迹在工件上不能体现出来,故不能像常规加工螺纹那样采用偏移螺纹的定位起刀点来改变螺纹槽宽的方式。

综合以上情况对加工路径进行分析:要在工步1的基础上对槽宽进行加宽,首先要保证左、右侧凹槽部分的加工轨迹与其轨迹严格保持一致,也就是说起刀点与工步1 保持一致的起刀点。本例把离工件表面0.05 的位置定为X 向起刀点,设位置X80.1、Z-10.4为刀尖坐标, 见图4(B 点)。确定了起刀点后,下一步是对进刀方式进行分析,由于加工轨迹必须同工步1保持一致,所以进刀方式采用锥螺纹的方法,将刀尖定位到工步1 已加工矩形槽的底径,但必须注意的是,锥螺纹的轨迹与主轴轴线的夹角必须≤45°才能保证加工轨迹同工步1 保持一致,因为根据G32 指令的处理规定,长轴是从起点到终点较大位移量的轴为,短轴是另一坐标轴,运动时长轴移动一个导程需要主轴转一周匹配。所以当夹角不能满足≤45°的条件时,相当于Z 轴不是长轴(即其速度不是按F16 乘以主轴转速的速度运行),那将面临着乱扣的危险。

图4 加工左侧凹槽起刀点

T 型封闭槽左侧凹槽加工的分析:前面已提到过,其犹如对矩形槽宽进行加宽,但由于该槽为封闭槽型,故无法对起刀点进行偏移来解决槽宽的问题。经过以上的分析及反复的验证,最终确定可以采用如下方式解决此问题,可以采用连续螺纹的方式加上变螺距的方法改变任意螺纹段的加工起点,从而满足左侧凹槽进行加工的要求。右旋螺纹段进行变螺距的处理,左旋螺纹段不对导程做任何的改变,不断重复此循环即可对T 型凹槽的左侧部分进行有效的加工。

退刀方式的分析:当T 型凹槽的左侧部分加工到要求的宽度时,将面临的是如何退刀的问题,因为此时的刀具正处于槽底的位置,不可能以直线退刀,本例中采用变螺距退刀的方式,但同样必须保证其轨迹与原有螺旋线的轨迹一致,或者被包络。

3 加工设备的选择

矩形切槽刀较差的切削性能是考虑要素,刀具使用寿命在过高的主轴转速时急剧下降。低速(主轴转速为40 rpm/min)加工是较好选择。变频主轴低速运转输出的转矩较小,在加工的过程中容易出现不够切削力甚至闷车。故而本例使用主轴为机械式挂档的机床(沈阳CAK6150Nj 型号)[3]。

4 数控系统相关参数的调整

由于该封闭槽的首尾必须平滑的连接在一起,所以必须对其相关参数进行相应的调整。状态参数№007 的BIT3(SMZ)位为运动指令在程序段与程序段之间是否平滑过渡。当该参数设为1 时,过渡点处理不平滑,在相邻切削轨迹的交点处,进给速度要与加、减速的起始速度一致,然后再加速至相邻程序段的代码速度,这样会使段与段之间出现衔接的痕迹,同时加工效率也降低;设为0 时,相邻的切削轨迹过渡时直接进行平滑加减速的方式,进给速度在前一条轨迹结束时不需要降到起始速度,在轨迹的交点处采用弧形过渡,这样过渡方式的轨迹,提高表面光洁度、加工效率。本例该参数选择0。

反向间隙补偿和补偿方式,由于该零件的加工轨迹存在反向运动,因此必须对丝杆反向间隙进行准确的补偿,方可提高反向运动的精度。可通过千分表进行校验得知反向间隙X、Z 轴补偿量,间隙值测出后分别设定在CNC 数据参数№034(BKLX)、№035(BKLZ)中(X 轴的间隙值应乘以2 以后输入到№034 中)。反向间隙补偿的方式采用脉冲频率输出的方式,在状态参数№011 的BIT7(BDEC)位中选择。其补偿的频率在状态参数№010 的BIT3~0(CPF4~CPF1),根据经验和反复的验证,最终得出一个比较适用的值,本例中该参数设为0111。从验证的结果来看,在反向的过程中机床不产生冲击的情况下该参数的设定值尽可能取大些,太小会使反向起始段轨迹变形[4]。

系统数据参数№026、№028 分别定义:时间常数为螺纹切削中X 轴的指数加减速和指数加减速的起始/终止速度,本案例设定值50、300,该参数调整根据:驱动器、电机特性、机床负载等因素。在驱动器正常、电机正常及机床运动无明显冲击时,可以调整加减速,适当地减小加减速时间常数、提高加减速的起始/终止速度,以提高加工效率。过小的加减速时间常数设置、过高的加减速的起始/终止速度设置,增加驱动器引发报警、电机出现失步或机床产生振动的概率[5]。

5 加工程序的编制及简要说明

6 结论

通过应用本研究介绍的加工方法对平衡轴承T型封闭槽试切加工小批量产品效果良好,能够达到生产需要的效率和质量。实践证明了数控系统的应用范围和使用效果,也是要灵活应用才能更有效解决生产中存在的技术难题,同时创造一定社会经济效益。