全自动剥锌机阴极板运载装置的负载摆动抑制研究

高泽宇 王 勇 杨支海 李恒通 张元清

(1.矿冶科技集团有限公司,北京 100160;2.北矿机电科技有限责任公司,北京 100160;3.云南驰宏锌锗股份公司会泽冶炼分公司,云南 会泽 654211)

阴极板运载装置是全自动剥锌机组作业流程中的关键设备之一,和自动行车一起用于阴极板在电解槽和自动剥锌机组之间的转运工作,即完成锌电积的阴极板通过自动行车吊运至阴极板放板架,然后通过阴极板运载装置输入至自动剥锌机组进行锌片剥离。完成锌片剥离后的阴极板再通过阴极板运载装置输出至放板架,然后通过自动行车吊运回电解槽重新开始电积作业[1-3]。通过运载装置运输阴极板,能够保障剥锌机组供板过程和阴极板行车放板过程没有硬连接,使两者作业相互独立互不影响,从而提高剥锌机组及阴极板行车的作业效率[4]。

在实际生产过程中,电积车间的运载装置通过将阴极板导电梁悬挂于运载装置的举升机构上的方式,带动整吊或部分阴极板,进行一次或多次的转运,来完成一吊阴极板在放板架与自动剥锌机组之间的转运工作[4]。由于运载装置带板运动时运行的距离长、运行速度快、负载重量大,运载装置为了满足生产效率的需求,需要通过较大的加速度来完成快速启停的过程,并进行精确的定位。但运载装置快速启停时的加减速运动会使悬挂于运载装置上的阴极板由于惯性而产生较大的摆幅,从而导致运载装置在放置阴极板时发生阴极板掉落等故障,造成设备停机、阴极板损坏,甚至设备本身的严重损伤。因此,对阴极板摆动的抑制对于保证自动剥锌机设备的运行安全稳定,以及提升运载装置的工作效率有重要的意义。

本文结合全自动剥锌设备的主体结构和作业流程,以及阴极板运载装置的结构与技术参数,针对加减速运动时的惯性特性,进行了摆动抑制原理的分析,建立运载装置在快速制动过程中,阴极板摆动角度随运载装置加速度变化的摆动模型,并进行仿真分析与试验测试。

1 作业流程介绍

锌电积作业通常采用3.2 m2的大极板进行,每槽有114块阴极板,相邻阴极板的间隔距离为90 mm[5]。在电积车间的实际生产过程中,电积阴极板的出槽是固定的奇偶方式分布,即每次取相隔的阴极板,取出的阴极板之间的间隔为180 mm[5,6]。现场每套自动化剥锌设备配备2台运载装置:剥锌线上的运载装置进行送板作业,将带锌片阴极板从放板架运输到剥锌传输链;刷板线上的运载装置进行取板作业,将刷洗后的阴极板从刷洗传输链运输到放板架。阴极板行车每吊的阴极板数量为57块,排列长度为10.3 m。运载装置一次最多可运输19块阴极板,运载装置需用3次运输来完成[7]。阴极板运载装置送板作业过程如图1所示,取板作业流程与之相反。

图1 阴极板运载装置送板作业流程示意图[7]

运载装置在工作过程中不断进行循环往复运动.以图1所示的设备布置下的取板过程为例,当天车将一吊阴极板放置在放板架上后,运载装置从放板位置行进至第1次运输位,通过丝杠电机驱动阴极板托架一次托起19块阴极板,上升到高位,通过电机减速机驱动运载装置的车轮转动,承载19块阴极板向左匀速运行,直至到达运载装置放板位置,再通过丝杠电机驱动阴极板托架下降到低位,将19块阴极板放到剥锌传输链的链条齿槽处,最后,电机减速机驱动运载装置的车轮转动,运载装置空载向右匀速运行,直至达到第2次运载装置取板初始位置。通过如上的不断循环,运载装置将一吊阴极板全部输入至自动化剥锌设备中。阴极板运载装置如图2所示。

图2 阴极板运载装置示意图[7]

阴极板运载装置总质量M运为2 100 kg[5]。阴极板为长1 760 mm、宽1 000 mm、厚8 mm的密度均匀的矩形铝制薄板,每块不带锌片的阴极板重为40 kg。经过锌电积后,阴极板两侧每一侧会形成厚度为3~4 mm的锌片,通过现场实际测量,每块带锌的阴极板平均重量MZn为120 kg,运载装置满载19块阴极板后的总质量M总为4 380 kg。

2 摆动抑制原理

惯性是物体保持静止状态或匀速直线运动状态的性质,表现为物体对其运动状态变化的一种阻抗程度[8]。当运载装置负载阴极板进行水平运动启动与制动时,阴极板会由于运载装置的加速度变化引起的惯性而发生较大幅度的晃动。在实际工作中,阴极板运载装置负载阴极板被举升至高位后,先进行加速运动,达到设定速度后进行匀速运动,到达设定位置后进行减速运动,运载装置停在设定位置后,将阴极板下降至放置架或送板链链条的齿型槽上。由于运载装置水平位移距离长,匀速运动的时间长,因此运载装置启动时造成的阴极板晃动对系统影响较小。但在运载装置进行制动时,由于其负载后总质量大,惯性大,若制动力较小,则会导致制动时间过长,从而影响整个剥锌系统的工作效率;若制动力较大,则会导致阴极板摆动幅度过大,从而导致放板时阴极板的导电梁无法快速准确地滑入齿槽内,发生掉板故障。因此,对运载装置制动时的阴极板摆动抑制是十分重要和必要的。

悬挂于运载装置上的阴极板在摆动过程中,若运载装置再次受到水平方向的外力,基于惯性的固有属性,阴极板的摆幅会根据阴极板摆动的位姿和水平外力的方向而叠加或消减。因此,可以通过二次变速制动的方式对阴极板的摆动进行抑制,即通过二次制动来减弱或抵消阴极板由第1次制动过程而引起的摆动。同时,二次变速制动的方式可以使运载装置在第1次制动过程中承受更大的制动力,缩短运载装置的制动时间,提高整个剥锌系统的效率。

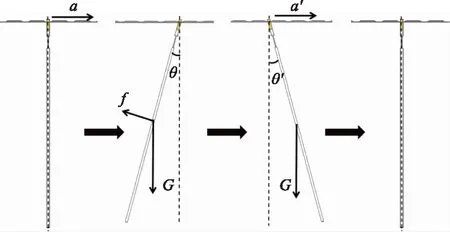

阴极板摆动抑制示意图如图3所示。以运载装置负载阴极板向左水平运动时制动为例:阴极板导电梁悬挂于运载装置的阴极板托架上。当运载装置在向左以速度v0做匀速运动的过程中,阴极板保持铅直静止状态。当运载装置以加速度a1进行制动时,运载装置受到向右的制动力,悬挂在运载装置阴极板托架上的阴极板由于惯性,向左发生摆动,最大摆角为θ1。在制动过程结束的时刻,制动力消失,此时阴极板在重力G和空气阻力f的作用下,进行往复摆动运动。当阴极板摆动到右侧,摆角为θ2处时,运载装置再次以加速度a2进行制动直至运载装置停止运行。运载装置受到向右的制动力,此时摆动至右侧的阴极板从而再次由于惯性,消除第1次制动时由惯性而引发的摆动,从而实现摆动的抑制。

图3 阴极板摆动抑制示意图

电积锌后的阴极板可视为密度均匀的矩形薄板,其质心位于阴极板的几何中心。加速度a1进行第1次制动时,在制动力的作用下,单块阴极板向左摆动至θ1时,有:

(1)

在制动力持续作用的情况下,阴极板摆动θ1max时,阴极板因受力平衡而不再摆动,θ1max为:

(2)

式2中,MZn为带锌阴极板的平均质量,kg;t1为运载装置的制动时长,s;a1为制动时的加速度,m/s2;g为重力加速度,取值为9.8 m/s2;l为阴极板重心到悬挂点的距离,m;f1为第1次制动时阴极板摆动所受到的空气阻力,N。f1可表示为:

(3)

式3中,vk为阴极板与空气的相对速度,单位为m/s;S为阴极板的迎风面积,单位为m2;C为阻力系数;ρ为空气密度,单位为kg/m3。ρ可表示为[9]:

(4)

式4中,P为空气压力,Pa;Te为湿空气的绝对温度,K;φa为空气的相对湿度;Ps为饱和水蒸气分压力,Pa。

在制动过程结束时,制动力消失,此时阴极板在重力G和空气阻力f2的作用下向右摆动,其动力学方程可表示为:

(5)

(6)

在弱阻尼情况下,具有振幅衰减的形式解[10]为:

θ=θ1e-β tsin(ωλt+φ)

(7)

式7中,φ为初始相位;β为衰减因子;ωλ为基波角频率,其中

(8)

可通过式7求得阴极板摆动至右侧摆角为θ2处时所需的运动时间t′。此时,运载装置再次以加速度a2进行制动直至运载装置停止,制动时间t2与加速度a2满足:

(9)

(10)

因此,通过设定第1次制动加速度a1、第1次制动时间t1、阴极板摆动时间t′、第2次制动加速度a2、第2次制动时间t2,即可实现运载装置在制动过程中对阴极板摆动的抑制。

3 仿真与试验分析

实际生产过程中,为保证在放置阴极板时不发生掉落等故障,阴极板的摆动幅度通常不能超过30 mm,即最大摆角θmax不能超过0.017 rad。每块带锌的阴极板平均重量MZn为120 kg。阴极板长1.76 m、宽1.00 m,面积为1.76 m2,阴极板重心到悬挂点的距离为0.88 m。运载装置负载阴极板后,水平匀速运动时的速度v0为0.5 m/s。

采用二次变速制动的阴极板摆动抑制方法,以运载装置负载阴极板向左水平运动时制动为例计算。在t=0时刻对运载装置进行制动,设定制动加速度a为0.5 m/s2,方向向右。g为重力加速度,则由式1可知,阴极板向左摆动时的最大摆角θmax为0.050 98 rad。

在阴极板摆动的过程中,阴极板与空气的相对速度vk为0.25 m/s,阻力系数C为1.15(通过查询机械工程手册[11]可知)。通过现场测量计算[9],空气压力P为102 kPa,湿空气的绝对温度T为290.75 K,空气的相对湿度φa为58.9%,饱和水蒸汽分压力Ps为0.65 kPa。由式4可得,空气密度ρ为1.195 kg/m3,空气阻力f1为0.076 N。根据式1可知,当制动时长t1为0.32 s时,阴极板摆角可至θmax。

设定第1次制动时间t1为0.5 s,制动结束时,运载装置继续向左匀速运动,速度v0′为0.25 m/s。此时,阴极板在重力和空气阻力的作用下向右摆动,由式7可得,阴极板摆动至右侧最大摆角处的时间t摆为0.9 s,摆角θ2为0.050 93 rad。

设定阴极板摆动时间t′为0.9 s,运载装置此时进行第2次制动,据式9和式10计算,可得制动加速度a2为0.35 m/s2,方向向右,第2次制动的制动时间t2为0.72 s。

按如上参数设定,使用二次变速制动的方法,运载装置在制动过程中的阴极板的摆动角度、运载装置的运行速度、以及运载装置的制动距离随时间的理论变化如图4所示。

如图4所示,在制动过程结束时,阴极板的摆角在0 rad小幅震荡。通过理论计算可知,运载装置总制动时间为2.12 s,制动距离为0.52 m。

图4 二次变速制动时各参数随时间的变化仿真图

在采用常规制动方式时,若满足与二次变速制动方法相同的制动时间,即制动时间tN为2.12 s,则所需的制动加速度aN为:

(11)

aN为0.24 m/s2,方向向右。此时阴极板的最大摆动角度为0.024 5 rad,大于最大摆角θmax。若满足阴极板的摆动角度小于θmax,则运载装置所能承受的最大制动加速度aNmax为:

aNmax=gtanθmax

(12)

经计算,aNmax为0.16 m/s2,方向向右。此时制动时间tN为3.13 s,制动距离为0.78 m。相比之下,使用二次变速制动方法进行制动时,制动时间减少了32.2%,制动距离减少了33.3%。

按照上述参数对a1、t1、t′、a2和t2进行设定后,使运载装置负载阴极板进行现场试验测试。通过测量阴极板在摆动时,阴极板下端偏离中心位置的距离de来计算阴极板的摆角θ为:

(13)

制动过程中摆角θ的实车测量与理论计算仿真数据图如图5所示。阴极板运载装置采用二次变速制动的方法进行制动时,其所负载的阴极板摆动规律与仿真结果一致。从图5也可看出,当运载装置完成制动过程停止运动后,阴极板仍有小幅度的摆动。这是因为,在运载装置停止时,所悬挂的阴极板在铅直位仍存在有小的摆动角速度而造成的,但由于该摆动幅度很小,并不会造成掉板等故障发生,可以忽略不计。同时,虽然现场的酸雾较重,空气密度和阻力系数的变化较大,但对于运载装置和阴极板摆动的运动过程影响较小,可以忽略不计。该组参数可应用于现场的实际生产过程。

图5 制动过程中摆角θ的实车测量与理论计算仿真数据图

4 结论

采用二次变速制动方式的阴极板运载装置,在其负载阴极板进行制动时,运载装置的制动时间可减少32.2%,制动距离减少33.3%,可有效抑制阴极板在运载装置快速制动时的大幅度摆动,解决阴极板在放置时因摆动而极易发生掉落,以及运载装置在快速制动的情况下无法精准定位的问题,有望提高生产效率,降低人工和运营成本,结果可为实现湿法锌冶炼全流程自动化以及建设智能化工厂奠定基础。