工艺参数对注射成型塑磁颗粒流动性能的影响

熊 君 王 峰 孙 威 王继全 马 斌

(1.北矿磁材(阜阳)有限公司,安徽 阜阳 236000;2.国家磁性材料工程技术研究中心,北京 102600)

注射成型注塑磁体是将磁粉经过表面处理后,与烘干后的粘结剂、助剂按一定比例高速混合均匀,经过双螺杆挤出机加热混炼、冷却制粒得到塑磁颗粒,然后将塑磁颗粒送入注射机在一定温度下熔融后注入模腔,并在磁场作用下经冷却定型出模而成。注塑磁体具有带轴一次注塑成型、一致性好、精度高、易制多极等特点,可加工成规定形状和尺寸的塑磁制品和薄壁产品,例如塑磁转子、多极磁环等,装配在微特电机中,广泛应用于变频家电、办公设备、高端汽车等领域。

塑磁颗粒作为注塑磁体的中间环节产品,其流动性能是注射成型过程中非常关键的技术指标。流动性太低会带来注射压力过高、表面磁通降低、模具充不满等缺陷。流动性太高则会影响塑磁材料的力学性能,导致物料溢边、产品变脆甚至开裂。塑磁颗粒的流动性能衡量方法通常采用熔体流动速率(Melt mass-flow rate,简称MFR,熔体质量流动速率),也称熔融指数(Melt index,简称MI),是在标准化熔融指数仪中于一定的温度和压力下,塑磁颗粒通过标准毛细管在一定时间内(一般10 min)内流出的熔料质量,单位为g/(10 min)。MFR反映塑磁颗粒加工时流动性的数值,按照ASTM D 1238—98标准执行,其值越大,表示该塑磁颗粒的加工流动性越佳,反之则越差。本文重点研究磁粉制备工艺、尼龙配方、挤出工艺等对塑磁颗粒流动性能的影响,探索制备高性能塑磁颗粒的规律。

1 实验方法

磁粉选用北矿磁材BMS-3D锶铁氧体磁粉。首先,用KH550硅烷偶联剂搭配乙醇溶液对铁氧体磁粉进行表面处理,将改性后铁氧体、磁粉与尼龙等添加剂(磁粉占比约89%)装入高速混料机中进行机械混合,混合均匀后的混合粉末经双螺杆挤出机混炼挤出成条,挤出温度控制在230~270 ℃,挤出机出料口温度为210~225 ℃,进料时螺杆转速为9.0~10.0 r/min,进料电流1.5~2.5 A,主机转速为130~140 r/min,主机电流为16.0~21.0 A。挤出后冷却,经切粒机后得到塑磁颗粒。最后将塑磁颗粒用全自动注射机进行磁场注射成型,注射加热温度280~295 ℃、保压压力40~50 MPa,得到Φ18 mm×18 mm的圆柱型塑磁电机转子。

采用承德大华试验机有限公司的XWW-20KN电子万能试验机,按照GB/T 1040标准进行拉伸强度与弯曲强度检测,该设备可以动态监测压缩和拉伸过程中的力值、位移、变形、收缩率等参数。采用承德精密试验机有限公司的XC-22D悬臂梁冲击试验机按照GB/T 1843标准检测材料冲击韧性。采用日本东洋精机生产的F-F01型熔融指数仪在载荷10 kg、温度270 ℃条件下测试塑磁颗粒的流动性能(熔融指数MFR)。使用电子天平按照阿基米德排水法计算注塑磁体的密度。采用上海亨通磁电科技有限公司HT701数字磁通计测试注塑磁体的表面磁通强度。采用中国计量科学研究院DMT-1永磁材料测试仪测试注塑磁体的磁性能。采用扫描电子显微镜观察颗粒的微观形貌,用平均粒度仪检测磁粉平均粒度(APD)。

2 结果与讨论

2.1 磁粉制备工艺条件对塑磁颗粒流动性能的影响

磁粉在注塑磁体中的质量占比通常为80%~95%,因此不同磁粉制备工艺条件对流动性能具有重要影响。一般情况下,球磨时间越长,磁粉平均粒度越小,其流动性能越差。用球磨机磨粉,颗粒形貌接近球形,流动性好,用砂磨机磨粉,颗粒形状趋向片状,流动性较差。

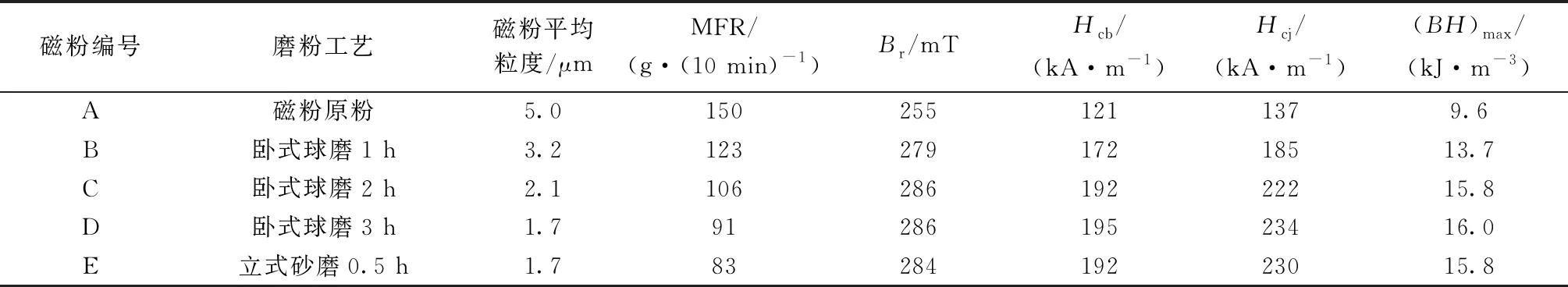

在相同尼龙配方体系下,不同制备工艺条件下得到的5种铁氧体磁粉经过双螺杆挤出机造粒获得塑磁颗粒,注射成型得到Ф18 mm×18 mm的注塑磁体,其性能指标见表1。

表1 不同磁粉制备工艺条件下所得注塑磁体的性能指标(磁粉占比89%)

由表1可知,采用卧式球磨时,随着球磨时间的延长,磁粉平均粒度越小,其流动性能越差,原因主要有:1)粉体比表面积与磁粉粒度成反比。粉体粒度越小,其比表面积越大,粉体之间的分子引力、静电引力作用越大,从而降低了粉体颗粒的流动性;2)粉体粒度越小,粒子间越容易吸附、聚集成团,黏结性增大,导致休止角增大,流动性变差;3)粉体粒度减小,颗粒间容易形成紧密堆积,透气率下降,压缩率增加,粉体的流动性下降。在磁性能方面,球磨2 h时所得注塑磁体的Br值达到最大值后趋于稳定,Hcj值随球磨时间延长一直呈增长趋势。

除了磁粉粒度外,颗粒形貌对流动性的影响也非常显著。磁粉D和磁粉E的平均粒度相同,但是磁粉D的流动性能更好。磁粉D和磁粉E的微观形貌如图1所示。从图1可以看出,磁粉D的颗粒形貌呈接近球形的颗粒状,表面平滑规则,而磁粉E的微观形貌虽然表面也较光滑但颗粒呈片状的居多。这是因为,磁粉D是通过卧式球磨机粉碎的,卧式球磨机采用旋转磨擦方式,当球磨机旋转时,物料和钢球随球磨筒的转动而运动到一定高度后下落。物料靠下落钢球的碰撞作用粉碎成小颗粒,靠钢球之间及钢球与球磨筒之间的摩擦作用使料粉小颗粒棱角打磨掉并细化。由于球形粒子相互间的接触面积最小,收到外力挤压作用时更容易充填模腔,磁粉之间的摩擦力小,流动性能好,制得注塑磁体的磁性能也更高。磁粉E是通过立式砂磨粉碎的,立式砂磨机采用搅拌研磨方式,当砂磨机的搅拌叶片高速旋转时,靠近叶片表面的钢球和物料受黏度阻力而随叶片运动,被离心力抛向砂磨机筒壁,形成双环形滚动的湍流,从而达到细化粉料和分散的作用。相比卧式球磨机的下落碰撞作用,砂磨机具有更加强烈的剪切、挤压、摩擦的效果,颗粒趋于逐层变薄使得物料颗粒呈片状。片状的颗粒表面有大量的平面接触点,以及不规则粒子间的剪切力,流动性较差。

图1 不同破碎方式下所得磁粉的SEM图像

2.2 尼龙配方体系对塑磁颗粒流动性能的影响

注射成型塑磁产品的配方体系非常复杂。尼龙,又称聚酰胺,具有优异的力学性能、电性能、耐化学药品性、自润滑性,良好的成型加工性能。目前注射成型生产研发最常用的尼龙主要包括PA6、PA12和PPS等。随着注塑磁体在不同领域的应用和发展,要求尼龙具有更高的加工特性、机械强度和耐热性能。因此,近年来关于尼龙的嵌段、接枝、共混、填充等改性技术和工艺得到关注和发展,衍生出各种各样、适用于各种用途的改性尼龙。面对不同种类,不同特性的尼龙粘结剂,如何选择并用多种尼龙复合搭配,满足塑磁颗粒及其产品的使用要求,是组建尼龙配方体系的重点和难点。

实验在相同含粉率(89%)条件下,通过尼龙辅料的配方调整,选择4种不同的配方体系进行混料挤出,注射成型制作注塑磁体,性能结果数据见表2。

表2 不同尼龙配方体系下所得塑磁产品的性能(磁粉占比89%)

随着低流动性PA6比例的逐渐增加,磁粉的流动性能逐渐降低,注射成型过程中磁场取向变差,塑磁转子的磁通降低,而拉伸强度呈上升趋势。这说明,通过配方调整可以改善加工流动性能和力学性能,制备不同性能的注塑磁体,但对于塑磁产品而言,磁粉流动性能并非越高越好,流动性能过高会引起力学性能的下降。因此我们需要针对产品的实际使用状况及场所用途,综合考虑磁性能、强度、表场等因素,保持产品的可靠性和一致性,从而满足客户产品特定的技术要求。

2.3 挤出工艺对流动性能的影响

挤出工艺参数包括挤出温度、主机螺杆转速、进料速度等,对塑磁颗粒的流动性能也会产生一定的影响。表3为不同挤出温度下所得PA6塑磁颗粒的性能对比。由表3可知,挤出温度在230~250 ℃时,随着混炼挤出温度的不断升高,Hcb和Hcj呈上升趋势,在模具中流动性能MFR也呈上升趋势,而同时熔体黏度呈下降趋势。但是,挤出温度在250~270 ℃时,塑磁产品的磁性能、流动性能和拉伸强度呈下降趋势,这是因为,温度在250~270 ℃时,添加剂易分解,会造成塑磁产品外观毛糙、气孔增多等缺陷。综合考虑,PA6塑磁颗粒混炼挤出温度优选为240~250 ℃。

表3 挤出温度对PA6塑磁产品性能的影响(磁粉占比89%)

3 结论

1)不同磁粉制备工艺对塑磁颗粒流动性能具有重要影响。球磨时间越长,磁粉平均粒度越小,塑磁颗粒的流动性能越差。采用球磨机加工磁粉,所得磁粉颗粒微观形貌呈接近球形的颗粒状,流动性好,采用砂磨机加工磁粉,所得磁粉颗粒微观形貌呈片状的居多,流动性比球磨机加工的差。

2)调整注射成型塑磁产品的配方可以改善加工塑磁产品的流动性能和力学性能,制备不同性能的注塑磁体,满足客户产品特定的技术要求。

3)挤出工艺参数对塑磁颗粒的流动性能也会产生一定影响。PA6塑磁颗粒混炼挤出温度优选为240~250 ℃。