碱熔预脱杂-氯盐电解精炼粗锑新工艺

张坤坤 揭晓武 张永禄 江培海

(矿冶科技集团有限公司,北京 100160)

粗锑/毛锑是锑金精矿火法“挥发熔炼/焙烧—还原熔炼”工艺和湿法“硫化钠浸出—电沉积”工艺产出的中间锑产品,其中往往夹杂砷、铅及铁等杂质,需进一步精炼后才能满足商品锑的质量要求[1,2]。此外,由于金与锑具有良好亲和性[3],造成大量金分散在粗锑中,因此在精炼脱除杂质的同时,需将其中高价值的金分离回收。

粗锑精炼现行主流工艺是灰吹—还原熔炼[4],粗锑挥发熔炼得到锑氧粉,再经还原得精锑产品,金则富集于灰吹底液贵锑中,该方法可取得较好杂质脱除效果,但存在能耗高和锑、金分离效果差的问题。有学者采用熔盐电解[5]、真空精炼[6]技术处理粗锑,虽有较好的分离富集效果,但由于原料适用性差、能耗及运行成本高等问题,尚未规模化应用。由于锑的氟化物在水中溶解度高且其价格低廉,粗锑的水溶液电解精炼主要采用硫酸-氢氟酸电解体系[7],但其毒性大且易挥发使得环境污染严重。采用氟化氨代替氢氟酸,虽然在一定程度上可降低电解液毒性[8],但依然存在较高的环境风险。硫化钠-氢氧化钠电解体系在锑金精矿浸出-电积处理中得到工业应用,但处理粗锑时,金会以Na3AuS2形式进入溶液并在阴极析出,造成贵金属损失[9]。其它诸如酒石酸、柠檬酸-柠檬酸盐等有机酸电解体系,由于试剂消耗高、价格昂贵,工业应用受限[1]。电解精炼具有能耗低、锑金分离效果好等优势,但环境压力大、生产成本高等问题使得其工业应用较少。与氟化物类似,锑的氯化物在水中具有较高溶解度,但其毒性较锑的氟化物弱很多[1],且氯盐价格低廉。“盐酸+氯化钠”体系在铜、铅、铋、锑等矿物的矿浆电解已实现工业化应用[10,11]。本文以某典型粗锑为原料,采取“碱熔预脱杂-氯盐电解”精炼工艺提纯粗锑并富集金,考察碱熔熔铸、锑阳极盐酸+氯化钠体系电解精炼过程工艺条件对杂质脱除及金分离效果的影响,为该技术的产业化应用提供支撑。

1 试验

1.1 原料

试验用粗锑来自山东某冶炼厂,其主要成分见表1。粗锑原料含Sb为91.43%,含金达114.5 g/t,主要杂质S和Na分别为1.12%和1.9%,还包含少量 As、Fe等杂质,为典型的锑金精矿经硫化碱浸—电积工艺产出的粗锑。

表1 粗锑原料的主要成分

1.2 试验方法

粗锑中杂质主要包括S、Na及少量 As、Fe,其中S和Na主要来自电积过程Na2SO4等碱性钠盐的黏附,其在熔融过程可直接进入浮渣除去。在氯盐电解过程,Fe的标准电极电位较锑更负,发生电氧化溶解进入电解液,Au具有相当高的正电位,直接掉落至电解槽内形成阳极泥而得到富集,As与锑电位相近,转入电解液后会在阴极还原沉积,影响阴极锑产品质量,因此在熔铸锑阳极板的同时加入碳酸钠预先将As脱除。As被空气氧化后再与碳酸钠作用生成砷酸钠和亚砷酸钠,形成浮渣[1]。反应如式1或式2。

2As+2.5O2+3Na2CO3= 2Na3AsO4+3CO2

(1)

2As+1.5O2+3Na2CO3= 2Na3AsO3+3CO2

(2)

将粗锑和碳酸钠混匀后移入预先称重的刚玉坩埚,在物料表面覆盖一层粉煤保护层,然后将其移入马弗炉。按照设定好的升温程序进行熔炼,熔炼完成后将熔体倒入石墨模具铸造成阳极板,对阳极板选点取样并进行成分分析。

氯盐电解在自制电解装置中进行,锑阳极板与钛阴极在电解槽中按照一定极距排布。将配制好的电解液充入电解槽,并将电解槽放入恒温水浴装置内,待温度升高至设定值时,接通电源开始电解。电解达到设定时长后,断电,取出阴极板、阳极板,清洗烘干后称重,利用差减法得到阴极锑质量并计算阴极电流效率,电解液经过滤得到富金阳极泥。

2 结果及讨论

2.1 碱熔预除杂

碱熔熔铸的主要目的是浇筑适合电解精炼的阳极板,同时预先脱除部分杂质。锑属于易挥发金属,为抑制熔融过程锑的氧化挥发,加入一定量粉煤保护。

2.1.1 碱熔温度和碱熔时间的影响

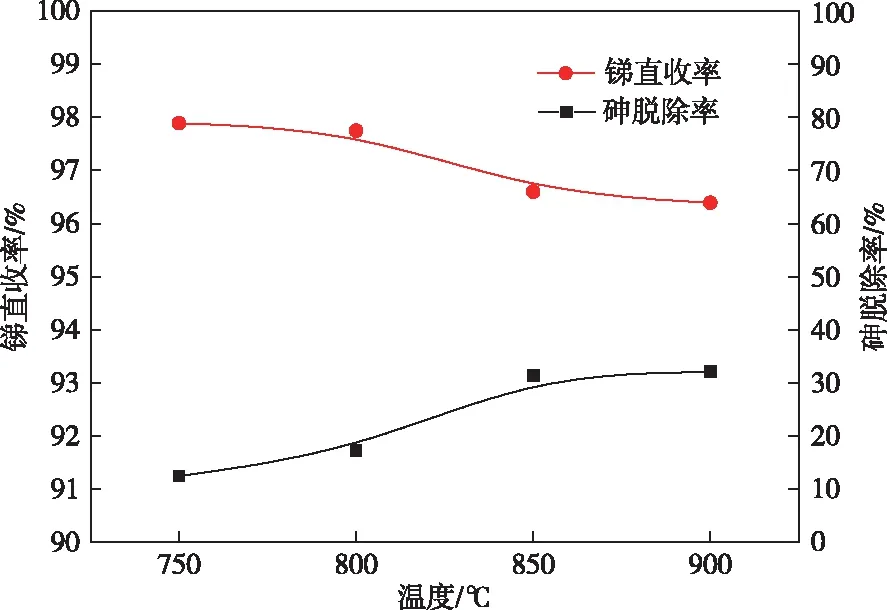

锑的蒸气压随温度升高而增加,900 ℃后急剧上升[1],因此碱熔温度应控制在900 ℃以内。在粗锑200 g、粉煤占比3%(与粗锑的质量百分比,下同)、碳酸钠占比1%条件下,探究碱熔温度分别在750、800、850、900 ℃和碱熔时间分别为10、30、60、90 min时,碱熔温度和碱熔时间对碱熔熔铸过程锑直收和杂质砷脱除的影响,结果分别如图1和图2所示。

图1 碱熔温度对锑直收率和砷脱除率的影响(碱熔时间:30 min)

从图1可以看出,随着碱熔温度的升高,锑直收率缓慢降低,砷脱除率逐渐上升。说明升高碱熔温度对砷脱除有一定益处,但同时锑的氧化损失相对增加。从图2可以看出,随着碱熔时间的延长,锑直收率缓慢降低,而砷脱除率的增加速率先快后慢,碱熔90 min时增加至37%。试验过程中发现,随着碱熔时间的延长,渣率逐渐由6%增加至10%,说明延长时间,锑和砷均逐渐氧化进入渣相。综合二者对碱熔过程锑直收和砷脱除的影响,选择适宜的碱熔温度为850 ℃,碱熔时间为30 min。

由于试验研究中发现砷脱除效果始终较差(<40%),分析原因发现碳酸钠加入量较低,同时粉煤加入量过高,造成熔融过程处于强还原氛围,不利于杂质的脱除,为此研究了碳酸钠加入量对碱熔过程的影响。

2.1.2 碳酸钠加入量的影响

在粗锑200 g、碱熔温度850 ℃、碱熔时间30 min、粉煤占比1%、碳酸钠占比1%~5%试验条件下,研究碳酸钠加入量碱熔熔铸过程锑直收和杂质砷脱除的影响,结果如图3所示。

图3 碳酸钠加入量对锑直收率和砷脱除率的影响

由图3可知,随着碳酸钠占比的增加,锑直收率略微上升,而砷脱除率大幅度增加。当碳酸钠占比由1%增至2%,锑直收率由85%增加至89.18%,试验发现此时渣率由14.31%增加至17.19%,说明产生的浮渣起到一定保护锑的作用。继续增加碳酸钠加入量,锑直收率基本保持不变。砷脱除率在研究范围内从33.29%逐渐升高至90.57%,锑液中砷含量可降低至0.015%,当Na2CO3加入量为2%时,锑液中砷含量为0.06%,满足GB/T 1599—2014对杂质砷质量要求(As≤0.1%)。因此,选择适宜碳酸钠占比为2%。

2.1.3 粉煤加入量的影响

试验中发现粉煤加入量降低后,锑直收率降低,始终有~10%锑氧化挥发后损失于渣中,为此,探究粉煤加入量对碱熔熔铸过程的影响。其他试验条件为:粗锑200 g、温度850 ℃、时间30 min、粉煤占比1%~5%、碳酸钠占比2%,试验结果如图4所示。

图4 粉煤占比对锑回收率和砷脱除率的影响

从图4可以看出,增加粉煤占比,锑直收率明显上升,但砷脱除率逐渐降低。整体来看,锑直收率先是快速上升至96.60%后,增加变缓,而砷脱除率则是由62.12%直线下降至30.27%,同时发现金属相锑品位也是逐渐降低,粉煤占比为7%时,虽然锑直收率可达97.33%,但金属相锑品位仅为98.16%,说明粉煤的加入虽可抑制锑的氧化损失,但过多粉煤会造成熔炼过程还原强度增强,不利于杂质的脱除。因此,适宜粉煤占比选择为3%。

2.1.4 碱熔熔铸综合试验

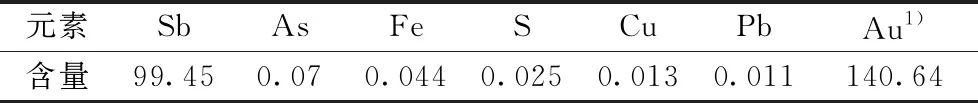

综合锑直收率及杂质砷的脱除效果,碱熔熔铸综合试验条件确定为:粗锑1 kg、温度850 ℃、时间30 min、碳酸钠占比2%、粉煤占比3%,浇注得到的锑阳极板成分见表2。由表2可知,浇注得到的锑阳极板含锑可达99.45%,含Au为140.64 g/t,As含量降低至0.07%,同时其它杂质含量少,说明其他杂质均得到一定程度的脱除。

表2 锑阳极板的主要成分

2.2 氯盐电解

将锑阳极板在“盐酸+氯化钠”电解液中进行电解,进一步脱除锑阳极板中的Fe和Pb等杂质,并分离富集其中的贵金属金,制得合格商品锑和富金阳极泥,考察盐酸浓度、电流密度及电解温度对电解过程的影响。

2.2.1 “盐酸+氯化钠”电解液及其LSV曲线

根据“盐酸+氯化钠”体系在锑金精矿矿浆电解方面相关研究[12-14],初步确定了“盐酸+氯化钠”电解液主要成分为:氯化钠浓度150 g/L、Sb3+浓度40 g/L、盐酸浓度40 g/L。对该成分“盐酸+氯化钠”电解液进行线性伏安扫描分析,揭示该电解体系的电化学行为(采用三电极体系,参比电极选择饱和甘汞电极,辅助电极为石墨电极,工作电极为钛片)。试验研究所用阳极为可溶性阳极,因此只进行了阴极还原研究,结果如图5所示。

图5 “盐酸+氯化钠”电解液的LSV曲线(扫描速度:1 mV/s;极板面积:1 cm2)

从图5可以看出,随着还原电位的逐渐增强,盐酸+氯化钠”的LSV曲线可分为三个阶段:第Ⅰ阶段(0~-0.2 V)电流为零,表明此时没有化学反应产生;第Ⅱ阶段(-0.2~-0.7 V)有还原电流产生且逐渐增强,说明此时开始有Sb(Ⅲ)还原反应产生,同时钛片上可观察到银灰色金属析出,还原电位增强至-0.35 V后产物转变为蓬松黑色物质,原因主要是此时电流密度较高(>1 000 A/m2),锑生成速度过快,造成粉末锑形成;第Ⅲ阶段(-0.7~-1 V)电化学反应速率过快,远大于Sb3+的迁移速率,浓差极化增大造成还原反应速率减慢,同时可观察到表面粉末锑逐渐沉入电解池。综上,“盐酸+氯化钠”电解体系可以实现锑的还原沉积,但还原电位较高时,还原电流过大,对阴极锑晶型有不利影响。

2.2.2 盐酸浓度的影响

三氯化锑易溶于水,但在较稀溶液中易发生水解沉淀析出氯氧化锑[1],因此电解液需保持一定酸度,防止锑的水解。探究盐酸浓度对氯盐电解过程的影响。基本试验条件:电流密度200 A/m2、温度45 ℃、异极距25 mm、盐酸浓度20~50 g/L,试验结果如图6所示。

图6 盐酸浓度对电解过程的影响

从图6可以看出,随着盐酸浓度的增加,槽电压总体呈逐渐降低趋势,盐酸浓度≥40 g/L时,整个电解过程槽电压稳定,总体差别不大,此时阴极电流效率和电耗基本保持不变,阴极电效大于99.5%,吨锑电耗约为390 kW·h;当盐酸浓度<40 g/L时,随着电解的进行,槽电压逐渐上升。通过对阳极表面(图7)观察发现,在盐酸浓度较低时,阳极表面会逐渐出现一层黑色阳极泥层,难以脱落,造成槽电压升高。对该黑泥取样进行XRD衍射分析,发现其组成物相主要为Sb2O3和Sb8O11Cl12,说明盐酸浓度较低时,锑离子在电解液中的溶解度小,阳极锑发生电氧化后发生了水解反应。因此选择适宜盐酸浓度为40 g/L。

图7 20 g/L HCI浓度阳极表面照片及其表面物质的XRD图谱

2.2.3 电流密度的影响

LSV曲线显示,当电流密度较大时,阴极锑以粉末状生成,探究电流密度对氯盐电解过程的影响。其他试验条件为:温度45 ℃、异极距25 mm、盐酸浓度40 g/L、电流密度100~300 A/m2,试验结果如图8所示。

图8 电流密度对电解过程的影响(图a.槽电压;图b.电耗和阴极电流效率)

从图8可以看出,随着电流密度的增加,槽电压逐渐升高,在考察的电流密度范围内,电流密度对电流效率无明显影响(均大于99.5%)。

不同电流密度阴极锑表面照片及其SEM图像如图9所示。从图9可以看出,电流密度对阴极锑的表面形貌影响较大,电流密度较低时,锑呈球形析出在阴极板上且颗粒均匀致密;电流密度较大时,阴极板上锑呈堆积状生长,使得锑金属结节、枝状生长,容易造成极板间短路及电流下降等问题。综合考虑电耗及锑生长形态,选择适宜电流密度为200 A/m2。

图9 不同电流密度阴极锑表面照片及其SEM图像

2.2.4 电解温度的影响

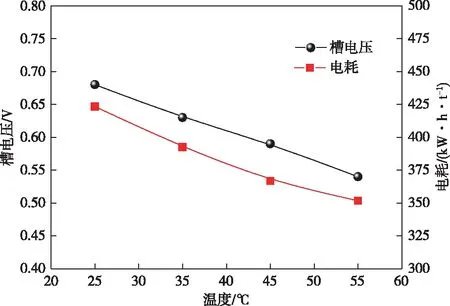

在电流密度200 A/m2、异极距25 mm、盐酸浓度40 g/L、温度25~55 ℃试验条件下,电解温度对氯盐电解过程槽电压和电耗的影响结果如图10所示。

图10 温度对槽电压和电耗的影响

从图10可以看出,在25~55 ℃,槽电压及电耗随着温度的升高均呈小幅下降趋势,原因主要是升高温度可以加快电解液中离子的迁移,降低电解液电阻,增强电解液导电性。但在实际生产中,温度过高会造成电解液挥发量大、车间环境恶化等问题,因此试验优化温度选择为45 ℃。

2.2.5 综合试验及金的分离

确定氯盐体系电解试验优化条件为:盐酸浓度40 g/L、电流密度200 A/m2、温度45 ℃、异极距25 mm,在此条件下进行72 h试验,对应的平均槽电压为0.59 V,电耗为367 kW·h/t,平均阴极电流效率为99.92%,阳极泥产率约为1.2%,电解得到阴极锑的表面外观照片及SEM图像如图11所示。

从图11可以看出,锑在阴极板上呈球形颗粒状析出,且长板均匀致密。对阴极锑和电解液过滤得到的阳极泥分别进行成分分析,结果见表3。由表3可知,氯盐电解过程溶入电解液的砷部分水解形成不溶性盐而进入阳极泥[15],阴极锑砷含量降低至0.042%,锑品位达99.85%,金含量为0.52 g/t,其它杂质均得到了有效脱除,达到GB/T 1599—2014(Sb 99.70)标准要求。阳极泥中金富集至7 076 g/t,较原料粗锑富集62倍,金和锑得到了有效的分离和富集。

图11 阴极锑表面照片及其SEM图像

表3 阴极锑和阳极泥成分

3 结论

1)采用“碱熔预除杂—氯盐电解”精炼粗锑新工艺,在粗锑熔铸阳极板过程中加入碳酸钠预先脱除As等杂质,再根据粗锑各组元标准电极电位差异,将锑阳极板在“盐酸+氯化钠”电解液中电解,在制备合格商品锑的同时可实现金的分离富集。

2)碱熔过程中,碳酸钠加入量越高,杂质As脱除效果越好;粉煤的加入虽可抑制Sb的氧化损失,但过多粉煤则影响杂质As的脱除。碱熔优化条件为:碳酸钠占比2%、粉煤占比3%、温度850 ℃、时间30 min,在此条件下浇铸制得锑阳极板含锑可达99.45%,As含量可降低至0.07%。

3)氯盐电解过程中,电流密度过大,阴极锑会呈堆积状生长,不利于电解过程的进行;盐酸浓度较低,阳极会发生Sb3+的水解反应,造成槽电压升高。电解优化条件为:电流密度200 A/m2、温度45 ℃、异极距25 mm,优化后的电解液成分为:Sb3+浓度~40 g/L、氯化钠浓度~150 g/L、盐酸浓度40~g/L,在此条件下电解得到的阴极锑达到GB/T 1599—2014(Sb 99.70)标准要求,阳极泥中金含量为7 076 g/t,较原料粗锑富集了62倍。