时效前冷变形对Al-15Zn-0.5Mg-0.5Sc合金组织及力学性能的影响

肖济金, 刘崇宇, 石 磊, 孙浩鸣, 张 磊

(桂林理工大学 材料科学与工程学院, 广西 桂林 541000)

近年来,高锌含量的Al-Zn合金因其简单的化学成分、独特的动态沉淀行为和优异的塑性而备受关注[1-2]。然而,Al-Zn合金的强度远低于商用高强度铝合金,这使其不能被广泛用于工程结构材料。添加微量元素是提高Al-Zn合金强度的重要手段,夏涛等[3]发现Al-10Zn-1.77Mg-1.0Cu-0.13Zr合金经时效处理后表现出优异的力学性能,微观结构研究表明,该合金的高强度主要来自于其基体中弥散分布的Zn2Mg相所引起的弥散强化效应[4]。在铝合金中加入微量Sc可形成初生及次生Al3Sc相,初生Al3Sc相可通过促进合金凝固时的非均匀形核而显著细化合金晶粒,而次生Al3Sc相可在合金变形及热处理过程析出,能有效钉扎晶界,抑制晶粒粗化,进而起到提高合金强度及热稳定性的目的[5-7]。对固溶态Al-Zn-Mg-Sc合金进行120 ℃人工时效时有Zn-Mg相析出,而该合金在自然时效过程中仍有Zn-Mg相析出[8]。研究表明,Zn-Mg相比Zn相更容易析出,Al3Sc相和晶界均可促进Zn-Mg 相的析出、转变和粗化。

塑性变形会影响Al-Zn合金的析出行为。本课题组前期对Al-20Zn合金进行冷轧,发现极小的变形量(等效应变量为0.6)便可促使过饱和Al-Zn固溶体分解,并形成Zn原子团簇[9]。随着变形量增加,合金晶粒不断细化,位错密度不断增加,晶界及位错均为Zn原子的扩散提供了通道,并促使Zn原子团簇演变成尺寸为几纳米的Zn相。纳米Zn相、位错及晶粒细化均提高了合金强度[10-11]。另外,Al/Zn的独特润湿界面也优化了合金的塑性[12]。然而,目前还未开展关于冷变形结合热处理对Al-Zn基合金微观结构及力学性能影响的研究。本研究对过饱和态Al-15Zn-0.5Mg-0.5Sc合金进行冷变形及变形后时效处理,通过与常规固溶时效态合金微观结构及力学性能的对比,探究时效前冷变形对Al-15Zn-0.5Mg-0.5Sc合金组织及力学性能的影响,最终达到进一步优化Al-15Zn-0.5Mg-0.5Sc合金力学性能的目的。

1 试验材料及方法

试验所用原料为纯Al锭、纯Zn锭、Al-2Sc和Al-50Mg中间合金,通过电阻加热炉对上述原料进行熔炼,熔炼温度为780 ℃。采用石墨模具浇铸成形,制备Al-15Zn-0.5Mg-0.5Sc合金铸锭。对铸锭进行 450 ℃×24 h均匀化处理,然后进行12道次热轧,热轧温度为430 ℃,在每道次间将合金置于430 ℃马弗炉中保温5 min,最终得到厚度为2 mm的热轧样品。热轧样品在470 ℃保温1 h后水冷至室温,获得固溶态样品,记为ST样品。对ST样品进行多道次室温轧制,得到最终厚度为1.6 mm(变形量20%)的冷轧样品,记为ST+CR样品。对ST和ST+CR样品分别进行70 ℃和120 ℃的人工时效处理,人工时效时间为0.5 h,分别记为ST+AA和ST+CR+AA样品。

沿轧制方向切取金相试样和拉伸试样,用Leica-DMi8光学显微镜(OM)、Zeiss Gemini-300扫描电镜(SEM)和FEI-Tecnai G2 F20 S-TWIN透射电镜(TEM)观察试样的微观结构。SEM和TEM的测试电压分别是15 kV和200 kV。采用Instron-8801万能力学试验机测试样品的拉伸性能,拉伸应变速率为1×10-4s-1。采用SEM观察拉伸样品的断口形貌。

2 试验结果与分析

2.1 微观组织

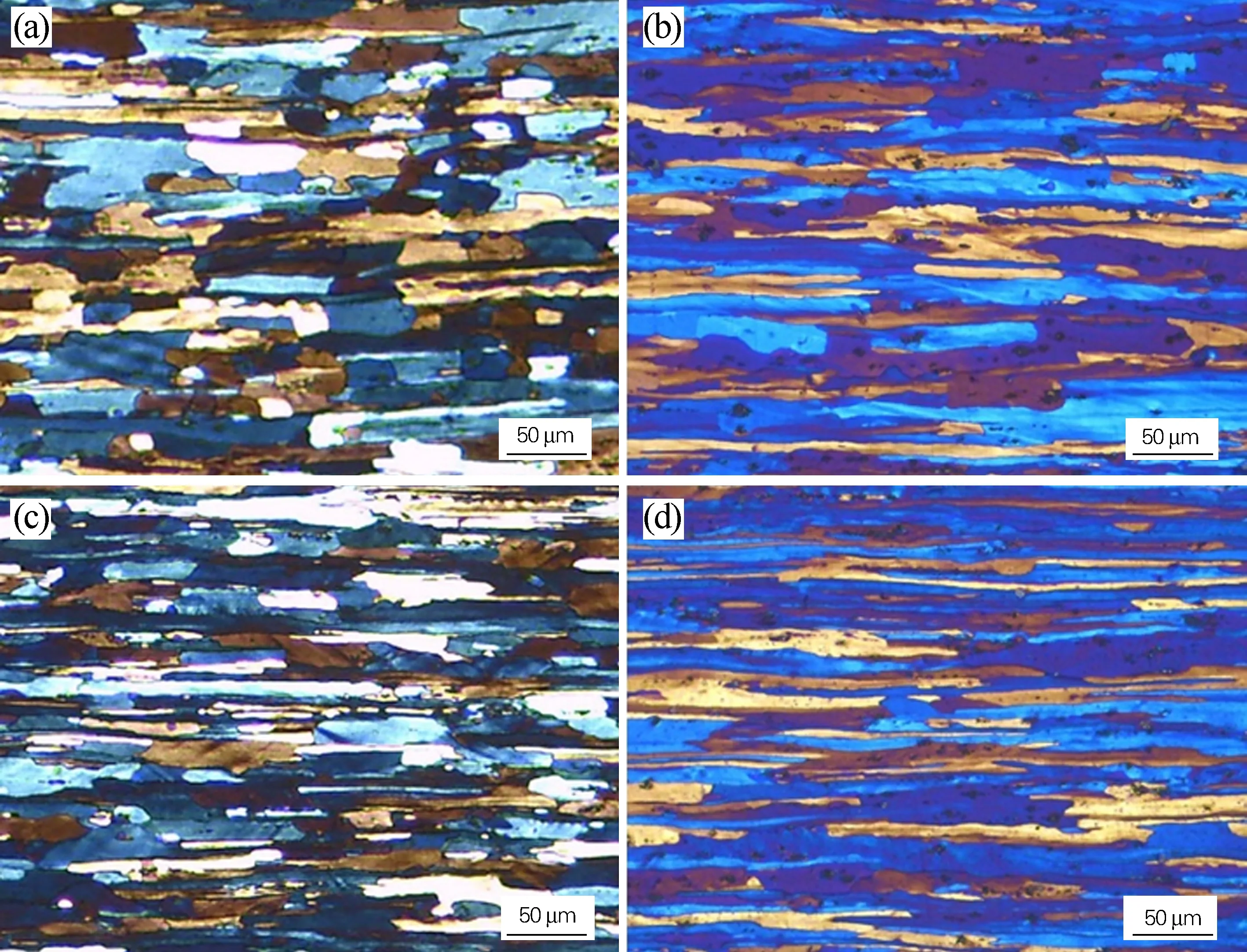

图1为不同时效温度下Al-15Zn-0.5Mg-0.5Sc合金的OM照片。由图1可见,ST+AA样品晶粒沿轧制方向被拉长,而经过冷轧的ST+CR+AA样品的晶粒被进一步拉长,呈现出纤维状,因此冷轧可明显细化合金晶粒。

图1 Al-15Zn-0.5Mg-0.5Sc合金不同时效温度下的OM照片Fig.1 OM images of the Al-15Zn-0.5Mg-0.5Sc alloy after aging at different temperatures(a) ST+AA, 70 ℃; (b) ST+AA, 120 ℃; (c) ST+CR+AA, 70 ℃; (d) ST+CR+AA, 120 ℃

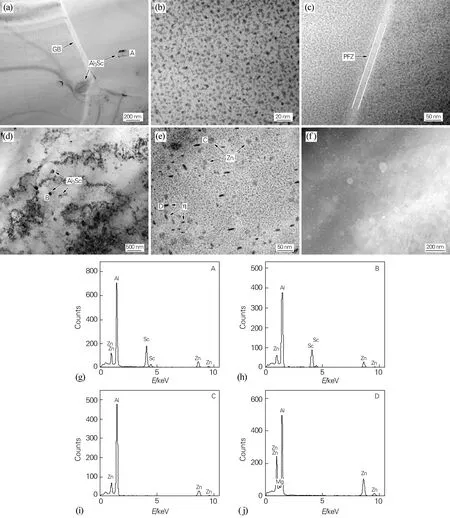

图2为Al-15Zn-0.5Mg-0.5Sc合金70 ℃时效后的TEM照片及EDS图谱。由图2可以看出,在ST+AA样品的晶界上和晶界附近可观察到尺寸为100~150 nm的粒子(见图2(a)),EDS结果表明该粒子是Al3Sc相。在基体中可观察到尺寸为1~2 nm的高密度析出物(见图2(b)),同时在晶界处有无沉淀析出带(PFZ)形成,其宽度约为15 nm(见图2(c))。在ST+CR+AA样品中可观察到大量位错缠结,并有大量Al3Sc相位于位错缠结附近(见图2(d))。类似于ST+AA样品,ST+CR+AA样品基体中也分布着大量高密度析出物,并且在基体中还观察到等轴状和杆状析出物,其尺寸分别为10~30 nm和10~15 nm(见图2(e)),EDS结果表明等轴状相和杆状相分别为Zn相和η相。暗场像照片也能清晰观察到Zn相和η相均匀分布在合金基体中(见图2(f))。

图2 Al-15Zn-0.5Mg-0.5Sc合金70 ℃时效后的TEM照片(a~f)和EDS结果(g~h)Fig.2 TEM images(a-f) and EDS results(g-h) of the Al-15Zn-0.5Mg-0.5Sc alloy after aging at 70 ℃(a-c) ST+AA; (d-f) ST+CR+AA; (g-h) EDS results

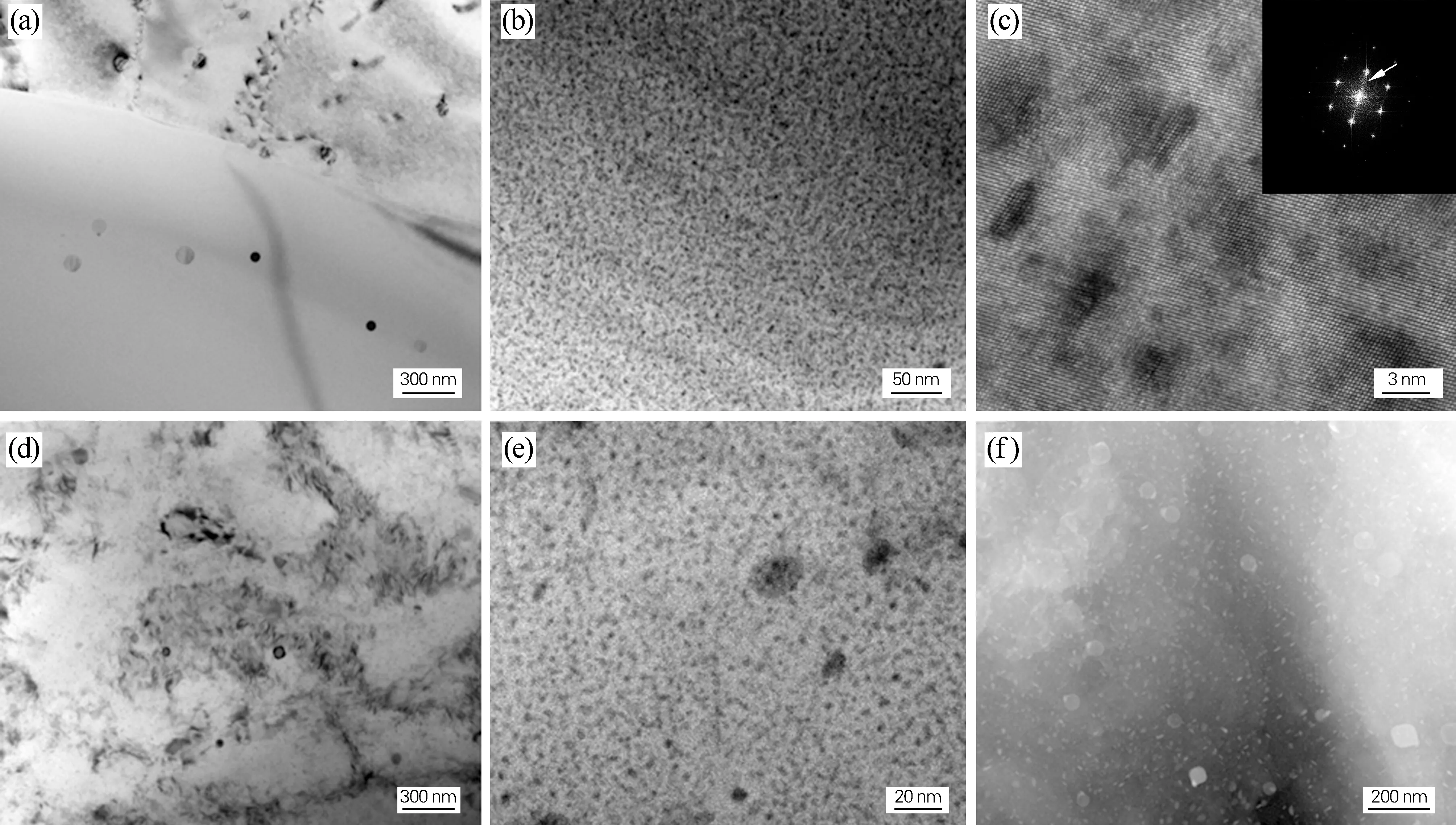

图3为Al-15Zn-0.5Mg-0.5Sc合金120 ℃时效后的TEM照片。由图3可以看出,ST+AA样品晶界附近存在大量Al3Sc粒子(见图3(a)),基体中分布着高密度析出物(见图3(b)),高分辨率图片和快速傅里叶变换表明这些析出相是η′相(见图3(c))。相比于70 ℃时效,经过120 ℃时效的ST+CR+AA样品位错密度更低(见图3(d)),并可观察到纳米Zn相、η′相和η相均匀分布在基体中(见图3(e, f))。

图3 Al-15Zn-0.5Mg-0.5Sc合金120 ℃时效后的TEM照片Fig.3 TEM images of the Al-15Zn-0.5Mg-0.5Sc alloy after aging at 120 ℃(a-c) ST+AA; (d-f) ST+CR+AA

2.2 力学性能

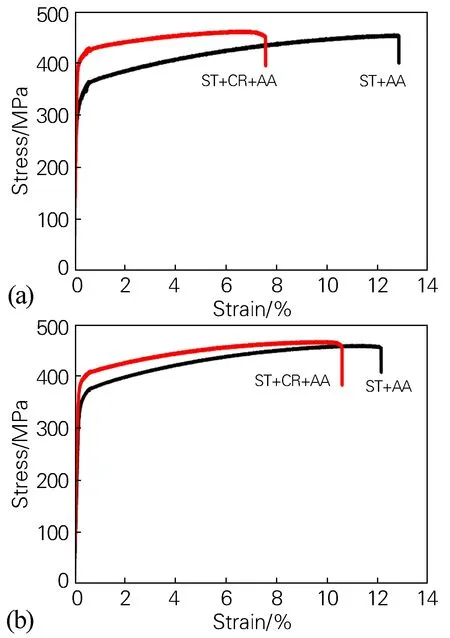

图4为不同时效温度下Al-15Zn-0.5Mg-0.5Sc合金的拉伸应力-应变曲线。由图4可以看出,70 ℃与120 ℃时效温度下,ST+CR+AA样品都表现出比ST+AA样品更高的强度,且保持良好的伸长率。70 ℃时效下,ST+CR+AA样品的屈服强度和极限抗拉强度分别达到413 MPa和462 MPa,比ST+AA样品分别高76 MPa和7 MPa。120 ℃时效下,ST+CR+AA样品的屈服强度和极限抗拉强度分别为397 MPa和467 MPa,比ST+AA样品分别高34 MPa和8 MPa。另外,ST+AA样品120 ℃时效的强度比70 ℃时效的强度更高,而ST+CR+AA样品120 ℃时效的强度比70 ℃时效的强度更低。

图4 Al-15Zn-0.5Mg-0.5Sc合金不同时效温度下的拉伸应力-应变曲线Fig.4 Tensile stress-strain curves of the Al-15Zn-0.5Mg-0.5Sc alloy after aging at different temperatures(a) 70 ℃; (b) 120 ℃

图5为不同时效温度下Al-15Zn-0.5Mg-0.5Sc合金的拉伸断口形貌。由图5可以看出,时效温度为70 ℃ 时,ST+AA样品断口表面分布着撕裂棱和细小且深度较浅的韧窝,表现出韧性断裂特征。ST+CR+AA样品断口表面分布着大面积解理面,属于解理断裂。而时效温度为120 ℃时,在ST+AA和ST+CR+AA样品的断口表面均观察到大量的断裂面,同时存在少量韧窝,断裂方式为混合型断裂。

2.3 分析讨论

微量Sc元素加入导致了合金中Al3Sc相的形成。初生Al3Sc相在合金凝固过程中形成,能促进合金非均匀形核,细化铸态合金晶粒[13]。在后续热处理过程中,合金中析出具有强烈钉扎效应的纳米Al3Sc相,能有效地钉扎晶界,阻止晶界迁移,进而抑制合金晶粒长大[14]。因此人工时效后的ST+AA样品保留了热轧导致的变形晶粒,并且不同时效温度的ST+AA样品晶粒尺寸未发生明显变化(见图1(a,b))。冷轧进一步细化了合金晶粒,ST+CR+AA样品表现出比ST+AA样品更加细长且呈纤维状的晶粒结构,不同时效温度的ST+CR+AA样品的晶粒尺寸也未发生明显变化(见图1(c,d))。

Al-15Zn-0.5Mg-0.5Sc合金经固溶处理后得到过饱和固溶体[15],经70 ℃时效0.5 h后,过饱和固溶体发生分解,基体中析出高密度η′相(见图2(b)),并在晶界处产生PFZ(见图2(c)),PFZ能削弱拉伸过程中的应力集中[16],使合金保持较高的伸长率。

冷轧使Al-15Zn-0.5Mg-0.5Sc合金经固溶处理后的晶粒被进一步细化,同时产生大量位错并发生缠结,再经70 ℃时效0.5 h后,大部分位错依然被保留。位错缠结附近存在着大量Al3Sc粒子(见图2(d)),这表明Al3Sc相能够有效地钉扎位错,在拉伸过程中抵抗变形,提高合金强度。在ST+CR样品人工时效过程中,冷轧产生的位错和空位等缺陷促进了析出过程并加速了η′相向η相的转变,使合金基体中同时存在高密度η′相和η相(见图2(e, f))。位错强化、细晶强化和析出强化作用共同导致ST+CR+AA样品比ST+AA样品有着更高的强度[17]。不仅如此,冷轧还使饱和固溶体分解,动态析出Zn相(见图2(e)),形成了Al/Zn特殊润湿界面,进而改善了ST+CR+AA样品的塑性,使ST+CR+AA样品具有良好的伸长率。

ST样品经120 ℃时效0.5 h后,合金中析出了更高密度的η′相(见图3(b, c)),具有更强的析出强化作用,使其比70 ℃时效样品拥有更高的强度。ST+CR样品经120 ℃时效0.5 h后,基体中也均匀分布η′相和η相(见图3(e, f)),并且由冷轧导致动态析出的Zn相也存在于合金基体中(见图3(e)),改善了合金塑性。但在120 ℃时效加速了位错湮灭,位错密度明显降低(见图3(d)),极大削弱了位错强化作用,使其相比于70 ℃时效样品强度降低。

3 结论

1) 冷轧导致合金晶粒细化,Al3Sc粒子能有效钉扎晶界,使Al-15Zn-0.5Mg-0.5Sc合金晶粒在不同热处理条件下保持原有的形态和尺寸;冷轧使合金动态析出Zn相,改善了冷轧合金的塑性;冷轧使合金中产生了大量位错并发生缠结被Al3Sc粒子钉扎,增强了位错强化作用。

2) 对固溶和固溶+冷轧样品进行时效处理,合金中都析出了高密度η′相;冷轧导致合金内产生的高密度位错在时效过程中促进析出过程,并加速了η′相转变为η相,增强了析出强化作用。

3) 时效前冷轧能明显优化Al-15Zn-0.5Mg-0.5Sc合金的力学性能。固溶+冷轧样品在70 ℃下时效0.5 h后的屈服强度和极限抗拉强度分别达到413 MPa和462 MPa,其强化机理包括细晶强化、位错强化和析出强化。而在120 ℃时效处理会加速位错湮灭,削弱了位错强化效果。