建筑钢结构箱形构件电渣焊焊接工艺的优化

程登,张发荣,李正,沈灿,王笛

1.湖北精工钢结构有限公司 湖北武汉 430000

2.浙江精工钢结构有限公司 浙江绍兴 312030

1 序言

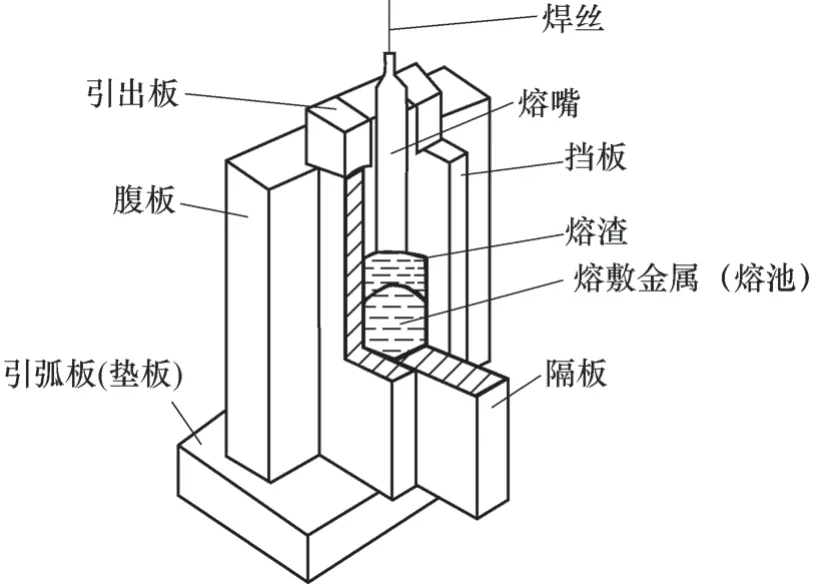

电渣焊是从20世纪60年代开始应用于工业生产的熔化焊方法,在建筑钢结构领域广泛应用于箱形梁、柱内部隔板与面板之间的连接焊缝[1]。经过几十年的应用与发展,常规电渣焊在技术日趋成熟的同时其弊端也突显出来。由于电渣焊技术的相对滞后,极大地制约了箱形构件的生产产能,所以为了解决日益增长的生产需求与落后生产技术之间这一矛盾,对现有箱形构件组装顺序和电渣焊工艺进行研究并改进,最终提高了电渣焊的生产效率及焊缝合格率。电渣焊焊接实物及原理如图1、图2所示。

图1 电渣焊焊接实物

图2 电渣焊原理示意

2 改进技术点及实施

2.1 电渣焊焊接腹板上的圆孔改方孔

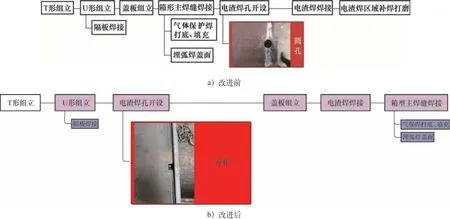

常规电渣焊腹板上为圆孔,由于隔板的电渣焊道为方形,隔板焊道与箱形腹板之间会存在死角(见图3),所以焊接过程中会导致焊渣无法浮出,造成焊缝出现夹渣缺陷;另外,钻圆孔是在箱形主焊缝埋弧焊焊接完成后进行的,在焊后需要对电渣焊熄弧及引弧位置箱形主体焊缝进行补焊,这会导致埋弧焊外观产生缺陷[2]。

基于以上原因,将箱形腹板上电渣焊孔按电渣焊焊道大小开设方孔,即可有效避免因死角导致电渣焊焊接夹渣问题。另外,由于焊接流程的更改,电渣焊引弧及熄弧缺陷在箱形主体焊缝焊接之前即可清除掉,避免了箱形制作完成后对主焊缝的修补。经过多年的工程实践,证明焊接流程改进后运行良好。改进前后施工工艺流程对比如图4所示。

图4 改进前后施工工艺流程对比

2.2 电渣焊实用范围的扩大

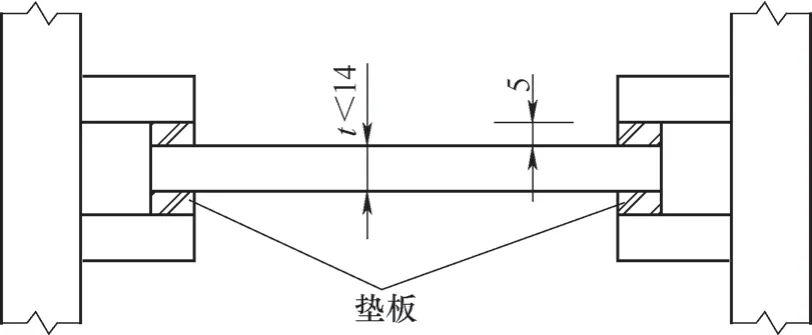

当设计内隔板厚度不足16mm时,会使电渣焊熔嘴管(熔嘴常规直径16mm)无法正常送入坡口内进行焊接。因此,通常情况下当箱形内隔板厚度≤16mm时,无法采用电渣焊,只能采用隔板三面焊接或将内隔板与箱形盖板之间采用塞焊焊接,针对此问题提出了如下解决方案。

在出现电渣焊隔板较薄无法焊接时,通过增加内隔板厚度来加大电渣焊坡口间隙尺寸。即将内隔板与衬板之间增加一块适当厚度的垫板(垫板材质同主材保持一致)[3],来加大电渣焊坡口的尺寸,如图5所示。采用加垫板工艺时,应确保内隔板上装衬垫板的装配质量,防止相互之间过大的间隙,使焊缝金属外流。

图5 内隔板厚度较薄的电渣焊坡口装配

2.3 玻璃纤维带应用技术

内隔板上装配衬条板产生的缺陷和装配箱形时的误差,将会造成后续电渣焊时的漏渣,导致电渣焊过程终断,焊缝质量难以保证。对此在内隔板上装配电渣焊衬条板时要求衬板面与隔板、衬板面与壁板接触间隙缝必需<1mm[2],以防止电渣焊过程中的漏渣现象。电渣焊衬板装配时常见的缺陷如图6所示。

图6 隔板装配衬条板缺陷对电渣焊质量影响示意

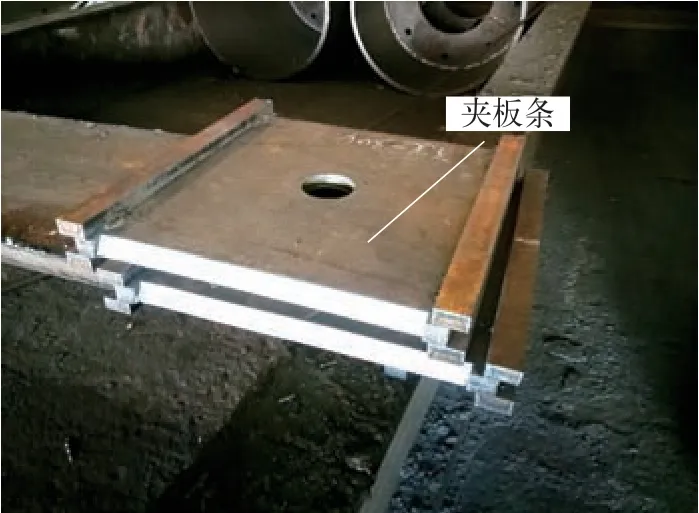

目前,行业内电渣焊焊接时为了防止电渣焊熔池泄漏问题,采用将电渣焊焊接夹板条校平后采用铣床铣平后再使用的方法来解决这一情况[2]。此种方式不仅费时费力,极大地制约电渣焊的焊接效率,且无法解决因箱形面板变形而造成电渣焊焊缝漏液的情况。

基于以上原因,使用了一种宽度20mm、厚度3mm的柔性玻璃纤维带,并采用双面胶固定在夹板条与箱形面板的接触面上形成柔性夹层,以此来解决电渣焊夹板条及箱形面板不平的问题。采用此方法不仅优化了电渣焊的焊接工序,也大大降低了企业的生产成本。

改进实施关键步骤如下。

第一步:将电渣焊夹板条下料并进行校平处理(见图7),无需铣平处理,校平完成后直接送入下道工序进行箱形内隔板上夹板条组对(见图8)。

图7 夹板条校平

图8 电渣焊缝隔板上夹板条组对

第二步:槽型组立及玻璃纤维带的粘贴(见图9、图10)。将电渣焊隔板与箱形下翼缘板、腹板组立,并采用气体保护焊方法焊接隔板与箱形腹板之间的角焊缝;再将夹板条与箱形盖板接触面加设玻璃纤维带,玻璃纤维带采用双面胶进行固定。

图9 槽形组立

图10 玻璃纤维带加设

第三步:组立箱形盖板,将箱形转入电渣焊工序进行焊接(见图11)。焊接时选用型号为ER50-6、φ1.6mm焊丝配HF-600电渣焊焊剂[4]。焊缝完成后进行超声波检测。

图11 电渣焊焊接

3 试验及接头性能检测

为了保证以上改进及革新能够满足电渣焊接头的各项力学性能要求,在各项改进实际应用之前,对电渣焊接头进行焊接工艺评定试验。

3.1 电渣焊试验

试验采用板厚25mm、长度600mm的Q355C板材,焊接材料选用型号为ER50-6、φ1.6mm焊丝配HF-600电渣焊焊剂,焊接设备选用常规熔嘴电渣焊机。

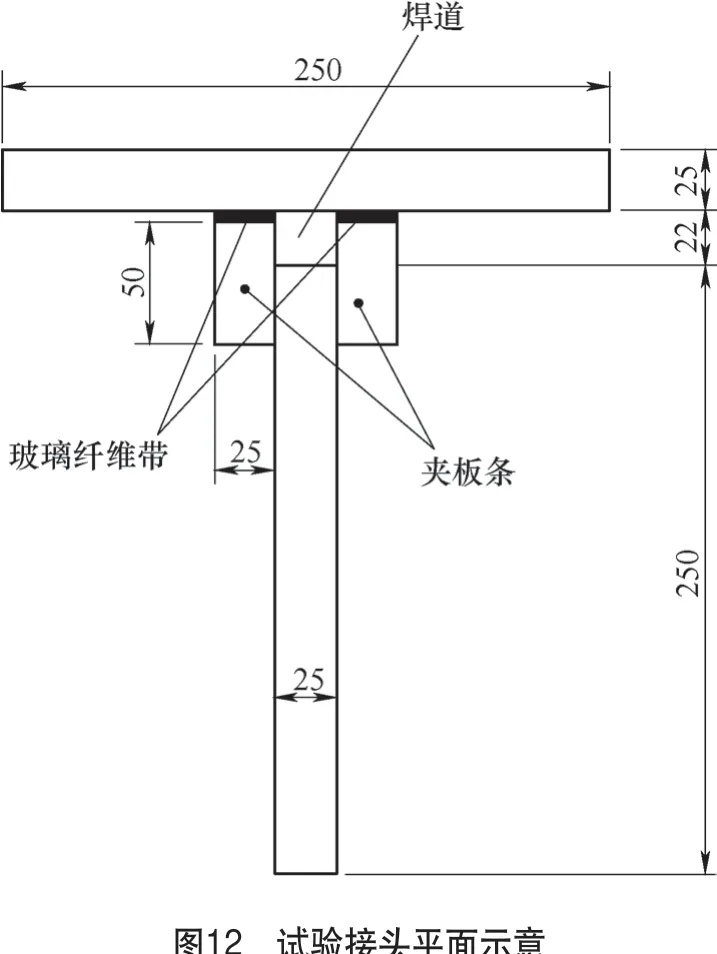

为了保证试验的准确性、客观性,电渣焊试板的加工工艺、试验接头形式、焊接过程、焊接环境均与实际工程保持一致。试验接头平面示意如图12所示,试件焊接如图13所示。

图12 试验接头平面示意

图13 试件焊接

3.2 检测结果

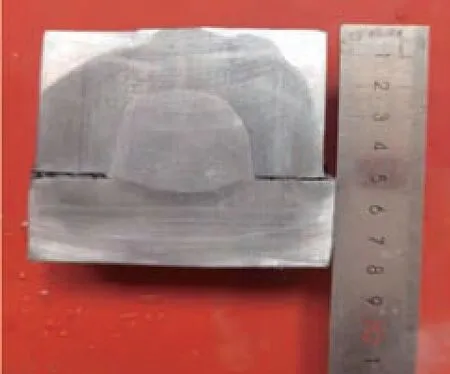

试件制作完成后送第三方检测机构,按照焊接规范中焊接工艺评定试件检测相关要求,对电渣焊试件进行了UT、硬度、宏观腐蚀等项目的检测[5]。从检测报告相关数据看,其各项性能均符合相关规范要求,接头宏观断面如图14所示。

图14 接头宏观断面

4 结束语

通过试验及实际工程应用,对电渣焊的组立、焊接等传统工艺进行改进及革新,缩短了箱形构件的生产周期,加大了电渣焊的使用范围,提高了电渣焊的一次合格率。本文的改进与优化经验,可为同行业箱形结构的生产提供借鉴。