钻杆焊区断裂原因分析及解决方案

支鹏鹏,马韦华,张 伟

(1.渤海能克钻杆有限公司,河北沧州 062658;2.渤海石油装备巨龙钢管有限公司,河北沧州 062658)

0 引言

钻杆是两端带有螺纹、内部中空的合金钢管,在钻井生产中负责运送泥浆到钻头,并带出钻井过程中粉碎的岩石、杂物等。钻杆常处于高温、高压、高腐蚀的工作环境,因此要求钻杆具有很高的强度和韧性。

钻杆是由接头和管体通过摩擦旋转压接在一起的,在工艺方面对钻杆的焊区(焊缝的热影响区)有着特殊的要求,需要对焊区进行拉伸、冲击、横向弯曲试验等:拉伸试验可以直观反映出焊缝强度,冲击试验体现焊缝韧性,而弯曲试验则可以体现出接头与管体两种材料经过摩擦焊接后的融合性。

1 焊区机械性能试验异常

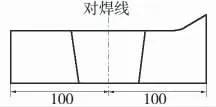

渤海能克钻杆有限公司生产的材料为S135 钢级、外径为127 mm 的钻杆,其焊缝做横向侧弯试验时,其中1 组试样突然发生断裂。进行弯曲试验时,先对焊线部位缓慢施加的垂直压力,同时对试样两侧施加水平推力,当试块弯曲至180°时试验完成(图1)。

图1 弯曲试样

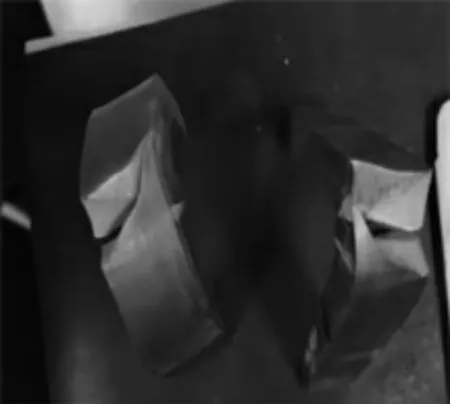

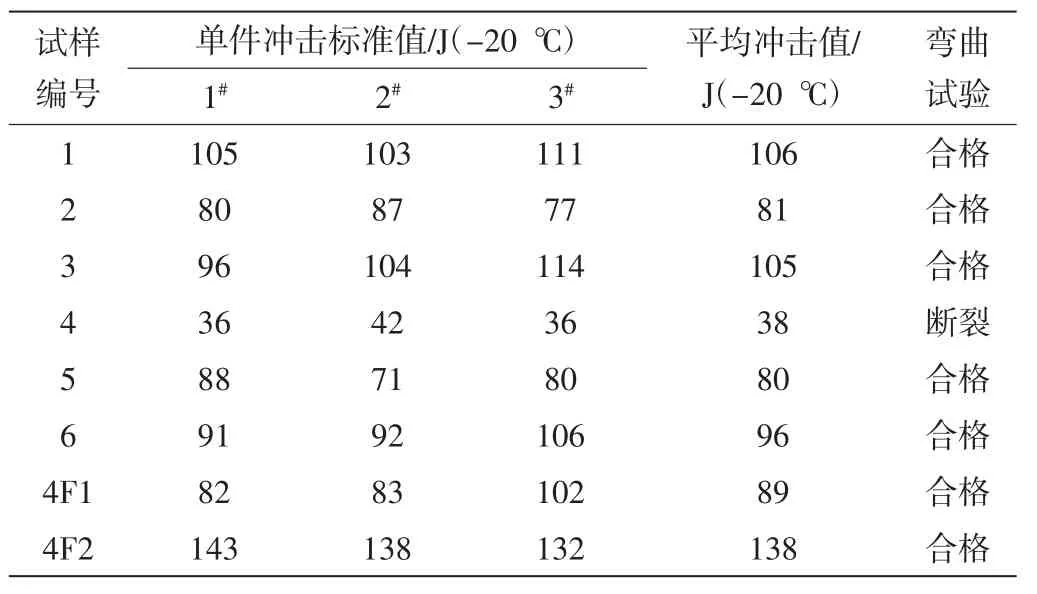

根据API 5DP—2020《钻杆产品规范》的要求,弯曲试验中试样弯曲达到180°后,焊区内不应有超过1 mm 的裂纹,而本次实验中试样却发生了断裂,如此明显的试样断裂极不正常(图2)。该批所有焊缝冲击试验数据见表1,对比后可以看出第4 组试样冲击值远低于标准要求(-20 ℃,≥65 J)。而对该焊缝进行的2 组复取试验结果显示冲击试验和横向弯曲试验合格,说明该批次焊缝存在部分区域焊接不充分的现象,即接头材料与管体材料经过摩擦压接后内部没有完全熔焊在一起。

图2 断裂后弯曲试样

表1 焊缝冲击试验数据

2 断裂原因分析

2.1 淬火裂纹分析

生产过程中,钻杆焊接完后需要对焊区进行高温淬火和回火,以降低焊缝的硬度、提高韧性。引起淬火裂纹的原因有很多,如淬火温度过高、保温时间过长,淬火冷却方式不合理,没有及时进行回火等。钻杆压接和焊后热处理工艺是成熟工艺,生产过程中也严格执行了工艺要求,查阅热处理相关参数及温度曲线后,并未发现参数错误或温度异常波动等现象。同时,摩擦压接及热处理后的钻杆焊接区域还要经过100%的超声波无损探伤检测,如果存在淬火裂纹则超声波检测时会有伤波体现,对超声波检测仪的波形记录进行追溯后仍未发现异常。根据经验判断,试样断裂不是淬火裂纹引起的,而是焊接后材料本身存在问题。初步怀疑试样内部焊缝处存在夹杂物,但是由于形状、位置等诸多原因,在超声波检测中很难发现夹杂物进而造成漏检。

2.2 焊区夹杂物分析

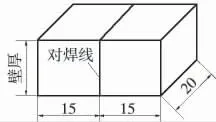

由于初步怀疑焊缝材料出现问题,所以需要对焊缝取样进行金相实验(图3)。

图3 金相试块

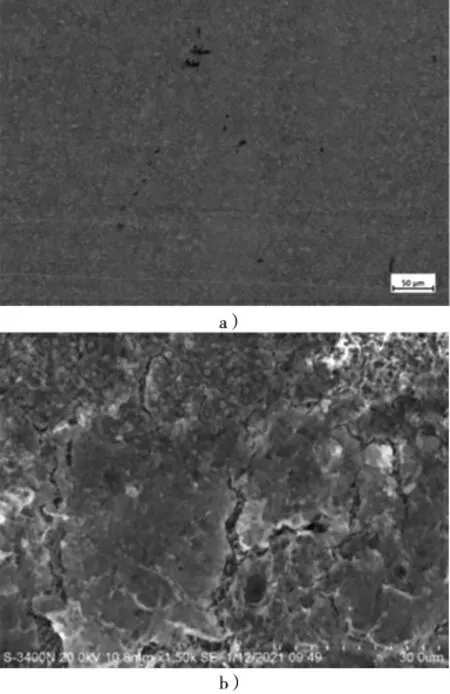

金相试验通过显微镜对焊缝及其附近的金属组织进行观察,正常的焊缝组织应该是均匀的的回火索氏体,晶粒度细小,能达到8 级以上。对试样的断面进行金相试验,在显微镜下观察,可以看出组织存在不正常的黑色点状夹杂物,该黑色点状物还伴有不易为超声波检测发现的微小裂纹(图4)。

图4 金相分析

利用光谱仪对其中两处元素进行分析,显示测试点包含C、O、Te 元素,因此确定氧化杂质是试样断裂的原因:①这些氧化物杂质会使钻杆焊缝处的母材融合不充分;②在经过焊区热处理时,这些杂质再加上热胀冷缩因素,使焊区内部产生裂纹的可能性增加,从而会破坏焊区的机械性能,导致焊区的冲击韧性下降、焊缝融合不充分,最终造成弯曲试验时试样发生断裂。

3 解决方案

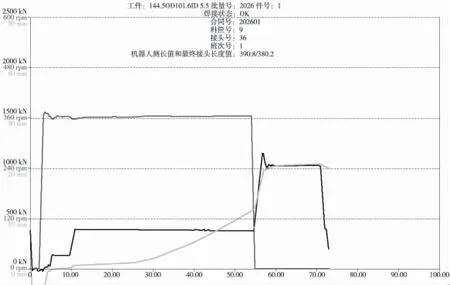

经调查分析,夹杂物是在焊接前就存在,焊接过程中融合到焊缝中的。管体在焊接前需要对焊接端面进行车削,不存在夹杂物,只有成品接头在焊接前未打磨端面,而且接头还经过了磷化处理,导致接头摩擦压接面残留有氧化皮和磷化层。根据摩擦压接的工艺评要求,压接流量为18~22 mm(图5)。

图5 摩擦压接曲线

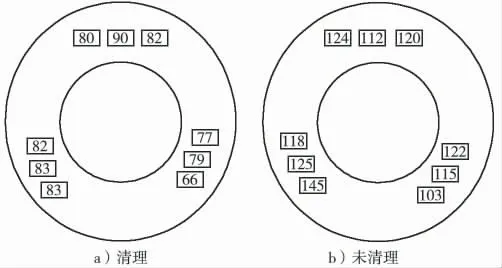

从图5 中可以看出,实验焊缝的压接流量已经达到22 mm的上限值,仍没有将全部杂质在压接过程中挤出,导致其混入焊缝,影响了焊缝性能。因此决定在摩擦压接前对部分接头端面进行机加工,车削掉接头摩擦压接面的杂质与磷化层,使其完全露出金属底色后再进行压接。压接热处理后对焊缝取样进行试验,与未进行端面车削的焊缝进行对比(图6)。

图6 压接端面的焊缝冲击值对比

从对比实验结果可以看出,清理接头端面再进行压接后的焊缝,其冲击功得到提升,提高了焊缝韧性。弯曲试验也表明,焊缝压弯角度达到180°且未发生断裂(图7)。

图7 清理压接端面的焊缝弯曲试样

4 结论

通过实验分析摩擦压接前端面杂质混入焊缝,虽然对焊缝的强度影响不大,但会大大降低焊缝韧性,是钻杆焊缝断裂的主要原因。通过压接前端面清理可以很好地提高焊缝性能,避免断裂事故的发生。