具有分级热保护功能的巡检机器人电池充电电路设计*

贾俊霞李一文时慧喆

(1.重庆科创职业学院人工智能学院,重庆 402160;2.中煤科工集团重庆研究院有限公司,重庆 400039;3.山东科技大学工程实训中心,山东 青岛 266590)

煤矿井下皮带轨道巡检机器人应用越来越广泛,按行走方式分类,主要有钢丝绳牵引式及自驱式[1]。两种巡检机器人都内置有电池组,为机器人本安电源模块供电,输出本安电源供机器人本体的烟雾、一氧化碳、甲烷、声压等本安传感器及摄像仪等设备供电。自驱式巡检机器人采用双组或多组电池组供电,输出非本安电源供机器人行走电机使用,具有沿轨道自主行走、自主充电、长时定点驻足、安装成本低等优点。电池组采用镍氢电池,具有能量密度大、寿命长的优点[2-3]。电池组采用整体灌封设计,既可满足GB3836 相关安全要求,又可避免采用防爆外壳造成机器人整体重量过大[4]。镍氢电池组在大电流充放电时自身温度上升较快,灌封后热量存在积聚风险,对电池组进行合理的充电设计及温度保护可有效保证巡检机器人的续航能力及使用寿命。鉴于此,本文提出一种具有温度分级热保护功能的充电电路设计,针对巡检机器人灌封镍氢电池组进行多重温度保护。

1 常用充电及温度保护电路原理与缺点

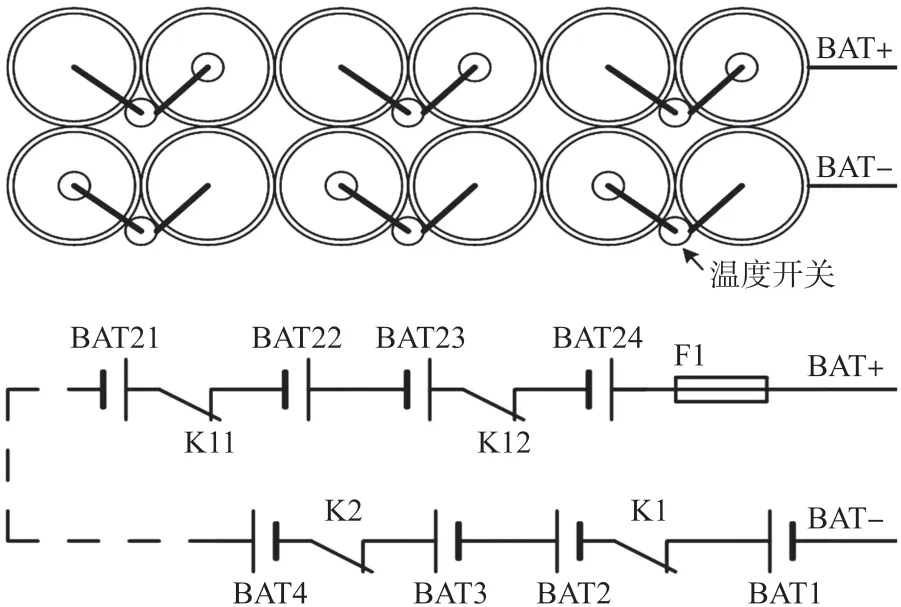

镍氢电池组温度保护大多采用在电池组输出主回路中串联温度开关的方式:每两节或四节单体电池之间布置一个温度开关,再将所有温度开关串联在电池组主输出回路中。温度开关检测到某一节单体电池温度超温后动作,切断电池组的电源输出;温度降低到一定值后,温度开关复位,接通电池组的电源输出。

温度开关布置方式及原理图如图1 所示。

图1 温度开关布置示意图及原理图

以BWE55 温度开关为例,其内阻约为50 mΩ,动作温度为55±5 ℃,复位温度为42±6 ℃。24 节电池组主回路中如串接12 只BWE55 温度开关,其总内阻达到0.6 Ω。电池组在平均4 A 电流输出时的回路功耗最高可达9.6 W,消弱了镍氢电池组的续航能力。另外,温度开关动作及恢复时的阈值误差较大,不利于对电池组进行精准温度保护。减少温控开关串联数量可减小回路功耗,但无法监测每一节电池温度,存在安全隐患。

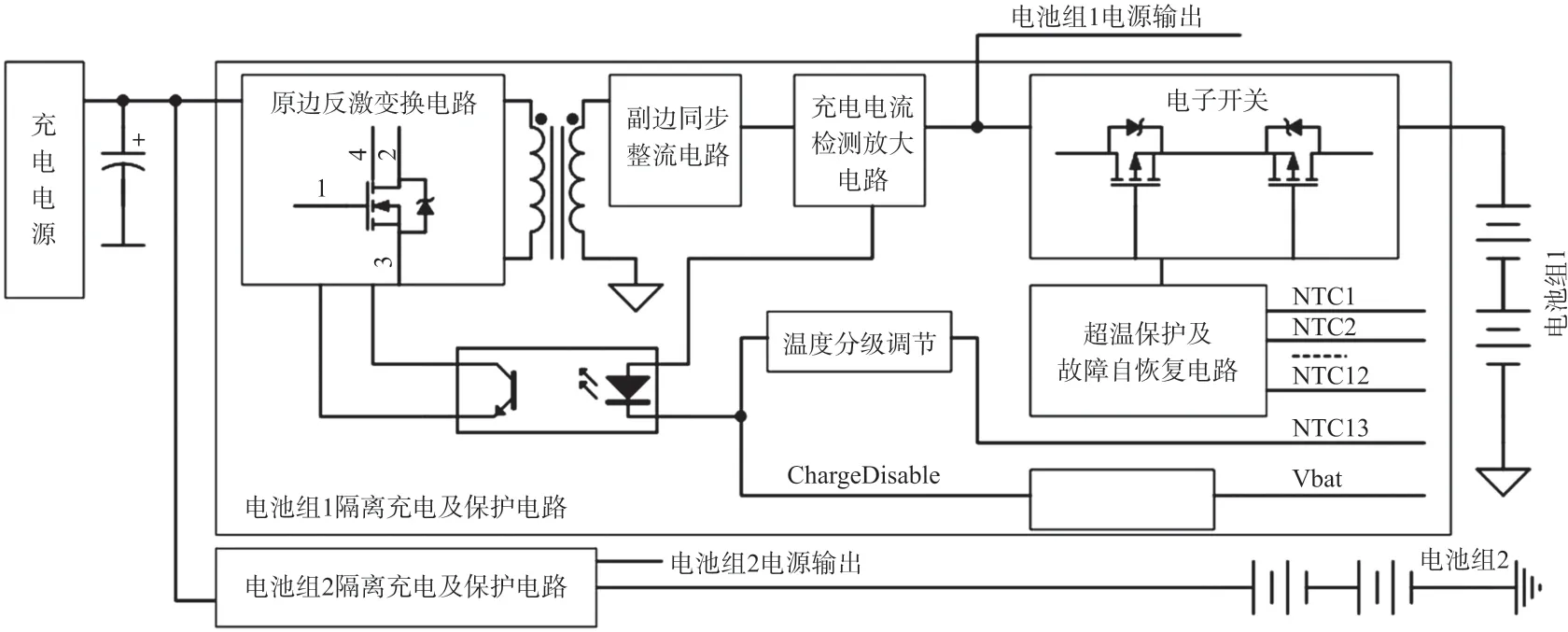

镍氢电池充电电路大多采用电池充电芯片与单片机配合的方式[5-7],充电芯片进行电源变换对电池充电,单片机实现电压、温度采集并对电池组进行保护,这种方式适合单电池组充电场合[8-9]。自驱式巡检机器人多电池组之间需要电气隔离,且灌封后要对电池进行多重温度保护,以防单片机死机引起温度监测失效,普通充电方案无法满足应用需求。因此设计了一种具有隔离充电、直接温度调节、超温保护及故障自恢复功能的充电电路。

2 方案设计

镍氢电池组采用24 节8.5 Ah/1.2 V/-20 ℃~70 ℃高温单体电池串联方式,电池组标称输出电压为28.8 V。考虑成本及安装调试便利性,使用NTC1~NTC12 共12 只温度测量电阻对每两节单体电池进行超温保护,充电电流根据电池包中心电池温度进行分级调节。

为实现巡检机器人两电池组之间充电时的可靠电气隔离,同时适应较宽的充电供电电压范围,开关电源采用隔离反激变换拓扑。充电方式为两段式即恒流-最大电压法[10],反激开关电源实现恒流阶段充电,单片机STM32F030 实时采集电池电压,镍氢电池恒流充电至最大电压时,由单片机发出停止充电命令,完成镍氢电池充电。

3 电池组超温断电及故障自恢复

针对常用温度保护电路自身内阻大、功耗高、检测不灵敏等缺点,设计低功耗超温断电及故障自恢复电路,当温度超过保护阈值后断开电池组电源输出,温度回落后接通电池组电源输出。原理图如图3所示。

图3 超温断电及自恢复电路原理图

为尽量减小电池输出主回路的功耗,Q1 及Q2选用具有超低导通电阻的P 沟道增强型场效应管SQM40031EL 组成“电子开关”,电流可双向流动满足充放电电流方向不一致的需求,Q1 及Q2 典型导通电阻RDS在VGS=-10 V 时仅为3.1 mΩ,在4 A 电池电流下PMOS 管的自身功耗<0.05 W,远远小于采用温控开关串联时的功耗。D2~D4、NTC1、Q3 及外围电阻电容器件等构成超温保护及故障自恢复电路模块,D2、D3 为2.5 V 电压基准TL431,其在-40 ℃~120 ℃的温度范围内输出电压的变化范围<7 mV,运算放大器LM358 在0~70 ℃温度范围内的最大输入偏置电压也只有7 mV,两种器件都具有较小的温漂值[11]。D3 与R5、R13组成5 V 电源供后级电路使用,D4 单独构成2.5 V 精准电源供测温电路使用。NTC1 为电池测温电阻,选用10 kΩ-3950 型负温度系数热敏电阻。

D2A 与NTC1、R11、R14及R15构成温度测量及同相比例放大电路,当电池温度升高时,NTC1 电阻值下降,R14两端电压升高,运算放大器D2A 的8 脚输出电压升高,其温度测量输出电压Vtemp1为:

式中:RNTC1为NTC1 测温电阻的阻值,VTL431为电压基准2.5 V。

D2B 与R8、R9构成电压迟滞比较电路,根据输出电压的不同值(VOH或VOL)可以分别求出上门限电压VT+和下门限电压VT-分别为:

式中:VREF为门限比较参考电压值

VOL、VOH分别为0 V、5 V。

温度升高时,NTC1 阻值降低,温度测量输出电压Vtemp1升高,当其大于VT+时,D2B 输出低电平0 V,Q3 关断,Q1 及Q2 因栅极电压升高同时关断,进而切断电池组主电源输出;当温度回落时,NTC1 阻值升高,温度测量输出电压Vtemp1降低,当其小于VT-时,D2B 输出高电平5 V,Q3 导通,Q1 及Q2 因栅极电压降低同时导通,进而接通电池组主电源输出,由此可实现电池组超温断电及故障自恢复功能。此功能电路为三极管集电极开路OC 输出,可使用多个功能电路输出并接达到检测多节电池的目的。根据NTC 分度表并选择式(1)~式(2)中合适的电阻值可设计需要的超温保护及故障恢复温度值。

另外,S1 可接入手动旋钮开关,在电池不需要工作时可切断电池温度检测模块及电池主电源输出,防止电池长时间不使用造成电池过放。

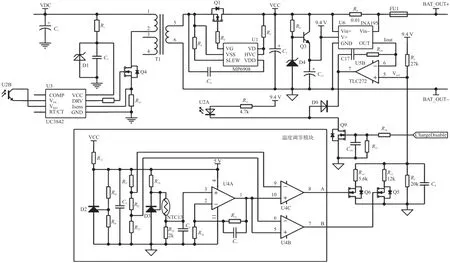

4 充电电流分级热调节

如图4 所示,充电电路采用专用开关电源芯片UC3842 进行控制,利用U2 光耦对电流进行反馈使开关电源工作在恒流模式。Q1 为开关电源次级同步整流控制NMOS 管,次级工作在同步整流模式,避免采用二极管整流时因压降较大造成过多热损耗。U6 为充电电流检测放大芯片INA195,放大倍数为100 V/V,INA195 对充电电流检流电阻R9两端的电压信号进行放大后输入运算放大器U5B 的反向输入端进行电流反馈[12]。调整U5B 的同相输入端电压参考值Viref可调整电流反馈值,进而调节充电电流。

图4 充电电流分级热调节电路原理图

温度传感器NTC13、电压基准D2、运算放大器U4 及外围电阻电容等器件组成温度调节模块。NTC13 布置在电池封包最中间的单体电池之间,以感测电池组的最高温度。电阻R17、R21、R23进行分压得到两级超温保护阈值Vpre1、Vpre2并通过运算放大器U4A 与温度测量输出电压Vtemp2进行比较,三者电压分别为:

正常充电:Q5 及Q6 处于关断状态,Viref由R3及R5分压得到4 V,充电电流恒定为4 A;

一级超温:电池组温度升高时,温度测量输出电压Vtemp2升高,当其大于Vpre1时,U5B 输出高电平5 V,Q5 导通,Viref减小为2.04 V,充电电流减小为约2 A;

二级超温:温度继续升高,Vtemp2继续升高,大于VT+pre2时,U4B 输出5 V 高电平,Q6 导通,Viref减小为0.996 V,充电电流减小为约1 A,由此实现充电电流的温度分级调节。

ChargeDisable 为充电电路禁能接口,输入高电平时,反馈光耦U2 一直导通,将UC3842 锁定在关闭状态,停止PWM 输出。单片机STM32F030 实时监测充电电压,当电压高于软件预设值时输出高电平信号给ChargeDisable 接口,同时输出充电完成信号切断充电电源,完成充电。

将电池组超温断电及故障自恢复电路与充电电流分级调节电路串联使用,可实现电池组充电过程中的分级热保护功能,随温度升高分级减小充电电流及温度超限后停止充电,防止电池组因温度过高引起热失控,并减小电池损耗。

5 试验测试

为验证超温保护电路及自恢复电路和充电电流分级热调节电路的可靠性,对两个电路分别进行试验验证。

(1)设计电池组超温保护阈值温度为55 ℃(NTC1 电阻值为2.98 kΩ),故障恢复温度为40 ℃(NTC1 电阻值为5.3 kΩ),图2 中设置R4=27.4 kΩ,R12=15.15 kΩ,计算得知VREF=1.78 V。将超温断电及自恢复保护电路设计成12 路温度保护电路板,将12 只片式NTC 布置在24 节电池组的每两节单体电池之间,将测试装置置于恒温箱内进行试验。恒温箱从45 ℃开始升温,高于65 ℃后降低温度,低于30 ℃时试验结束,温度变化速率±0.5 ℃/min。使用EX3016 温度巡检仪实时记录12 路温度值,试验进行6 次,测试电池输出关断及恢复时的最大偏差温度值数据如下。

图2 方案原理框图

通过表1 的测试数据可以得出:电池组超温断电及故障自恢复电路断电及恢复温度与设计值误差在±1.2 ℃范围内,远小于采用温控开关时的温度偏差值。

表1 超温断电及自恢复保护电路测试数据

(2)将充电电流分级热调节电路中NTC13 布置在电池封包最中心两节单体电池之间,图3 中设置R4=30.8 kΩ,R12=2.4 kΩ,R23=10.2 kΩ,计算得到电流调节点温度值分别为35 ℃和42 ℃。将充电电路及镍氢电池置于25 ℃恒温箱内,使用EX3016 温度巡检仪测量NTC 布置点温度,每5 min 记录温度及充电电流,测试曲线如图5 所示。

测试曲线表明:在135 min 的电池组充电过程中,分级热调节电路可根据设定温度阈值对充电电流自动分级调节,调节温度点分别为34.7 ℃和41.8 ℃,达到了设计目的。

电池组超温断电及故障自恢复电路和充电电流分级热调节电路两者相结合,可实现对镍氢电池组的充电分级热调节及保护。

6 结语

本文详细分析了具有分级热保护功能的巡检机器人镍氢电池组充电电路的工作原理,对电路功能进行了试验验证。结果表明,具有分级热保护功能的充电电路电流调节可靠、温度保护精准。本设计已应用在自驱式巡检机器人浇封兼本安型电池箱内,工作稳定可靠。