复杂地质下疏浚施工工艺比选及经济性分析

刘 硕,孙文若,孙 睿

(1.中交第一航务工程勘察设计院有限公司,天津 300220;2.秦皇岛市公路建设发展中心,河北秦皇岛 066000)

引言

21 世纪以来,疏浚行业发展迅速,疏浚船舶呈现大型化和专业化发展,施工工艺日趋成熟。在复杂工程地质条件下,选择合适的施工工艺对于疏浚工程施工的质量、进度及经济性影响巨大。本文以茂名港某码头疏浚工程为例,结合其实测勘察地质资料,综合考虑各疏浚工艺的优缺点,对比选取最合适的疏浚施工工艺,为类似复杂地质条件下的工程确定技术可行、经济合理的施工工艺提供参考依据。

1 工程概况

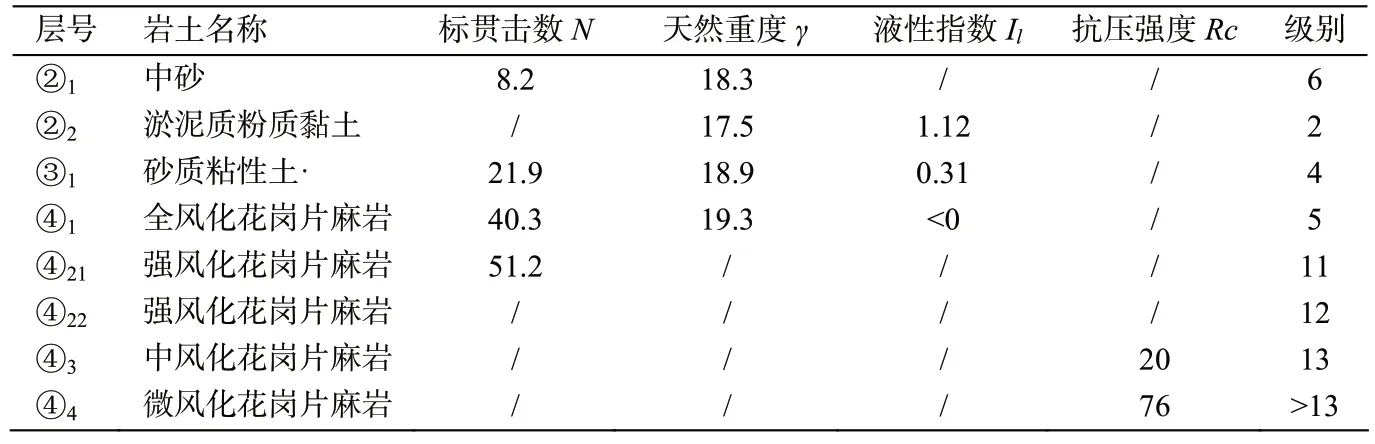

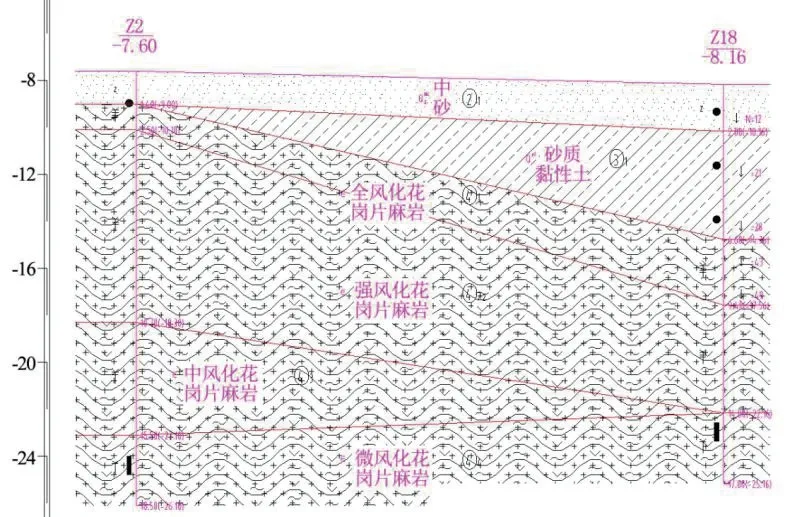

本工程位于茂名港博贺港区内,本工程的疏浚主要包括港池疏浚及基槽疏浚。由地质勘查资料可知,本工程疏浚区域上层土方以黏性土类及砂土类为主,下层土类以强风化花岗片麻岩为主并含有少量的中风化花岗片麻岩和微风化花岗片麻岩。本工程的地质剖面如图1 所示,土方分类如表1 所示。

表1 各岩土层疏浚岩土分级

图1 工程地质剖面

2 施工工艺分析[1]

根据测量和钻探结果,本项目疏浚水域地质条件复杂,港池与基槽区域各类型岩面分布不规律,清岩疏浚量对工程施工质量、工期、造价影响极大。因此,本工程疏浚不能单独考虑港池疏浚或者基槽疏浚,需针对实际岩层分布,选取相适应的船型,来确定最适合本工程疏浚的施工工艺。

2.1 港池疏浚施工工艺分析

由地质勘查资料可知,本工程港池上层土方以黏性土类及砂土类为主,下层土类以强风化花岗片麻岩为主,并含有少量的中风化花岗片麻岩和微风化花岗片麻岩。结合土类特点及各类型挖泥船的施工特点。港池疏浚拟采用自航式耙吸挖泥船与绞吸式挖泥船相配合的方案。即上层2、3、4、5、6 类土拟采用仓容为8 000 m3的自航耙吸式挖泥船开挖,所挖土方运至抛泥区外抛。下层强风化花岗片麻岩及中风化花岗岩拟采用大型绞吸式挖泥船进行施工,所挖土方吹填上岸。对于微风化花岗片麻岩,采用钻孔炸岩、抓斗挖泥船清渣的方式进行处理。

1)自航式耙吸挖泥船施工分析

本工程2、3、4、5、6 类土拟采用仓容为8 000 m3的自航耙吸式挖泥船开挖,所挖土方运至抛泥区外抛。耙吸式挖泥船能够独立完成挖、装、运、卸任务,它的船体大,抗风能力强,挖泥效率高,特别适合于通航水域开挖,在有潮水风浪的水域作业更能显示其优越性。大型耙吸式挖泥船能够在3~5m波高的恶劣海况条件下工作。它能够边航行边挖泥,对其他船舶干扰少,施工时基本不影响航道的使用。它具有自航能力,调遣灵活方便,作业多种多样。对于挖掘淤泥、黏土、砂壤土及各种沙土均能适应。耙吸船施工本工程岸坡时,8 000 m3的自航耙吸式挖泥船长度一般在120 m 左右,出于安全考虑,耙吸船施工时与应与岸坡保持30 m 安全通航水域。耙吸船未能施工的岸坡区域采用定位性更好、挖掘能力更强的绞吸挖泥船进行挖掘,剩余区域待抓斗船进行基槽开挖时一并施工。

2)绞吸式挖泥船施工分析

对于港池大面积中风化岩(11、12、13 类土),大型耙吸式挖泥船不适宜此类土方的开挖。工程上经常采用的施工方法包括:采用大型绞吸式挖泥船直接开挖或者采用凿岩锤配合抓斗式挖泥船开挖。对比“抓斗+凿岩”施工方案,绞吸船挖岩具有施工成本低、施工进度快、施工精度高、挖槽平整度好、施工时振动小、对施工区域周围环境影响小等优点。在广西防城港的施工中,中风化岩的抗压强度为27.5 MPa,投入大型绞吸船进行挖岩施工效果较好,其施工效率远远高于“抓斗+凿岩”方案。

大型绞吸式挖泥船锚缆短,占用施工水域小,采用钢桩定位,船位控制方便,抗风能力较强,适宜近海施工作业。挖泥船队主要考虑由绞吸式挖泥船以及必要的锚艇、值班拖轮等组成。吹填施工时,挖泥船开挖土方通过浮管连接布置于陆上的岸管向陆域内吹填。绞吸船属于水力式挖泥船中的一种,工作原理为:利用旋转的绞刀将水底沙、石等挖掘绞松,并进行泥水混合,同时,由船上离心泵产生的真空把挖掘所得的泥浆吸入、提升再通过排泥管线排出输送到吹填区。整个施工过程可分为三步:挖掘、吸入和泥浆输送。

3)港池炸岩施工分析

在对微风化(60~100 MPa)岩石区域进行施工时,由于微风化岩石强度高,直接凿岩效果差,无法达到施工要求,凿岩锤工艺需要采用“钻孔-布钢锭-凿岩-抓斗”才能满足施工要求,通过对厦门嵩屿港区二期工程除礁施工效果分析,凿岩施工产生的冲击波要大于炸岩施工,而且其施工工艺复杂,施工工期长,出于施工安全性与高效性考虑,建议采用炸岩的施工方式。港池挖岩拟先采用钻孔炸岩技术,钻孔炸岩后,采用抓斗船对炸开的岩块进行清理,所挖岩块外抛至抛泥区。

2.2 码头基槽疏浚施工工艺分析

由于码头后方临近已建码头的斜坡堤护岸,码头前沿线距已建护岸的距离为102.4 m。因此选择合理的基槽开挖方式,减小对已有护岸的影响,是本工程设计的难点。

本工程岩面变化剧烈,岩层分布不均,在沉箱基槽开挖范围包含多种土性,应根据不同土性选择合理的开挖方式。

1)全风化岩及以上土体施工工艺分析

④1全风化岩及以上土体为2~6 类土,可选择的开挖方式较多,在满足船舶安全作业范围内,选择较为经济的耙吸式挖泥船,与港池同类土一同挖除。在临近护岸的区域,考虑岸坡开挖精度和安全性的原因采用抓斗式挖泥船进行施工。

2)强风化、中风化花岗片麻岩施工工艺分析

强风化、中风化花岗片麻岩为11~13 类土,常见的施工船型包括绞吸式挖泥船和抓斗式挖泥船。绞吸式挖泥船效率高,但作业方式不灵活,尤其对于墩式沉箱基槽的开挖,操作效率和开挖精度均较低。此外,码头区存在岩面起伏较大的微风化岩,更加限制了绞吸挖泥船的作业。相比之下,抓斗式挖泥船操作灵活,对可适应各种形状的开挖基槽。

3)微风化花岗片麻岩施工工艺分析

根据勘察报告,该层微风化岩的单轴饱和抗压强度为44.0~106.4 MPa,岩质坚硬,一般可采用挖岩和炸岩两种方式。

挖岩可选择大型绞吸式挖泥船和大型抓斗式挖泥船,但大绞吸式挖泥船开挖效率过低,造价高。大型抓斗式挖泥船需提前将岩石进行预处理,一般配合凿岩锤使用。凿岩锤的原理与炸岩相同,即采用与炸岩同等级的能量对岩体进行夯锤处理,即与炸岩产生同样的冲击能,该种方式并不能避免对后方护岸的冲击影响。把凿岩棒对岩石的冲击能折算成产生等量能量需要的硝铵类炸药用量,计算凿岩棒施工对水生生物和邻近建筑物的危险区半径,但是凿岩锤在下降过程中需要克服水体阻力,因此如果凿岩棒需要产生与炸岩同样的效果,凿岩棒所产生的冲击波(凿岩+水体阻力)大于炸药产生的冲击波。因此,与炸岩相比,该方式对后方护岸的冲击影响更大。根据以往工程的施工经验,在厦门嵩屿港区二期工程除礁施工中,70 MPa 以上的超高硬度礁石采用“钻孔-布钢锭-凿岩-抓斗”相结合的施工方法,原理是利用钻孔来降低礁石的整体性,加大礁石的裂隙,在钻孔内布设钢锭,由重锤对钢锭进行锤击,通过钢锭受力,把竖向作用力转化为对岩石的水平力,从而剥离岩石,再经抓斗船清礁,有效的清除岩石。施工中与炸岩一样需要钻孔和下潜水员,但是凿岩施工同一块岩石这一步骤需要反复进行5~10 次,施工效率极低。直接凿岩效果不好,不能较好完成施工任务。因此,对微风化岩采用炸岩方式较为合理。

为了减小对已有建筑物的影响,采用分层微差爆破的方式,控制单孔药量以满足与建筑物之间的安全距离的要求。码头边坡与护岸坡脚的最近距离约20 m,根据《水运工程爆破技术规范》(JTS 204-2008)计算,分布取K=100,α=1.4,允许安全速度参考重力式码头选取8 cm/s,计算单孔药量控制在30 kg 以内。水下爆破采用防水性能较好的乳化炸药,孔距×排距岸取2.0 m×2.0 m,乳化炸药的炸药换算e=320/260=1.23,反算设计爆破层厚为3.0 m,即单层爆破厚度。基槽炸岩厚度1.0~9.0 m,平均4.5 m,大部分区域分1~2 层爆破,局部分3层爆破。该安全距离为岸坡与护岸坡脚最近点,当炸岩位置与护岸坡脚的距离增加至29 m 时,单层爆破厚度即可达到9 m,炸岩效率不再受护岸的限制,故基槽炸岩过程中仅局部较小宽度内受护岸的限制。此外,还可以设置隔震带,在码头岸坡与护岸之间设置一排小孔径密排距的单排钻孔,用很小的药量炸出一条预裂缝,起到阻隔震动波的作用,进而可适当放宽对安全距离的要求。由以上分析可知,通过控制药量和设置隔震带的方式能保证炸岩操纵的安全性,且从以上数据来看,炸岩工期可控。综合分析,炸岩方案合理可行。

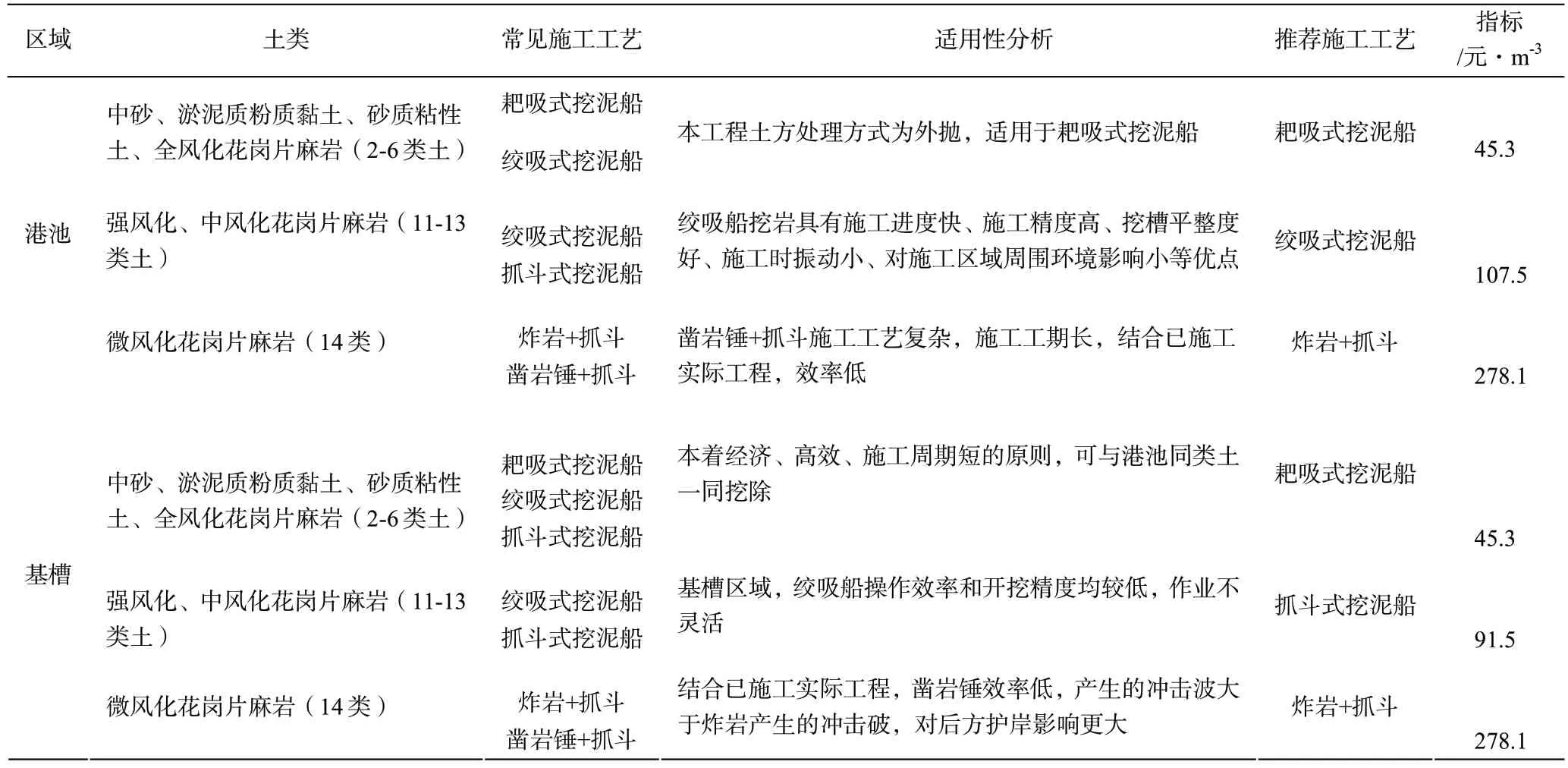

3 适用性及经济性分析[2-4]

结合上面各疏浚施工工艺的分析,得出本工程拟采用的施工方案及相应的经济指标,见表2。

表2 适用性及经济性分析

4 结语

本文以茂名港某工程为例,分别从港池挖泥和基槽挖泥进行施工工艺选择的分析,并结合以往实际工程,选择最适合本工程的施工方案。由于本工程土类分布不均匀,地质比较复杂,不能选取单一船型进行施工,所以要采取多船型组合,多工艺结合,多区域统筹考虑的方法,使工程项目施工质量高、工期短、费用低,为类似复杂地质条件下的工程确定技术可行、经济合理的施工工艺提供参考依据。