水泥熟料卸船码头方案比选研究

张红彪,李炳辰

(中交第一航务工程勘察设计院有限公司,天津 300220)

引言

近年来,全球水泥产业持续增长。从供需平衡的角度来看,全球水泥行业供小于求,因此市场仍存在增长空间[1]。

受到基础设施建设的拉动,近年来中国以及东南亚地区对水泥的需求持续高速增长,其中大部分项目配套建设码头用于接卸水泥熟料。而随着各国越来越重视绿色发展理念,除卸船机的建设投资、作业效率、运营成本等因素外,水泥熟料卸船的环保效果也逐渐被重视。

水泥熟料卸船设备主要有桥式抓斗卸船机、门机、螺旋卸船机、链斗卸船机等类型。对比不同类型卸船机用于水泥熟料作业的优缺点,并分析其在不同应用场景下的适应性,为同类型码头的工艺方案选择提供设计参考。

1 研究背景

水泥生产主要由破碎及预均化、生料制备均化、预热分解、水泥熟料的烧成、水泥粉磨包装等过程构成[2]。

由于水泥易变质的特点,不宜长距离运输,因此大量水泥企业在矿山附近建设水泥熟料生产线,将水泥熟料长距离运输至销售地附近的水泥粉磨站,进而生产成品水泥。考虑到水运具有成本低、运量大、污染小的特点,水泥粉磨站一般建设配套码头进行水泥熟料卸船[3]。

2 水泥熟料卸船码头平面布置方案

水泥熟料卸船码头主要有水泥厂配套专用码头和公共码头两种类型。由于两种类型的码头的作业货种类型不同,平面布置方案也不尽相同。

1)水泥熟料卸船专用码头

各水泥企业在国内沿江一带布设了多个水泥熟料生产基地,配合国外进口水泥熟料,通过水运配送至各水泥厂专用码头。

专用码头平面布置一般采用离岸引桥式方案,通过长引桥与陆域衔接。专用码头一般采用皮带机输送水泥熟料,不需要在码头后方布置大面积堆场,有利于减少投资。

专用码头一般采用桥式抓斗卸船机作业,少数采用门座式起重机(下称“门机”)作业;其水平输送均采用皮带机方案。

2)水泥熟料卸船公共码头

由于公共码头往往距离水泥粉磨站较远,且作业货种较为繁杂,难以采用皮带机输送水泥熟料。公共码头平面布置一般采用连片式方案,码头后方布置大面积堆场,用于接卸货物的储存和中转。连片式码头作业灵活度更高,能适应散货、杂货等不同货种,且即可用于卸船作业,也可用于装船作业。

图2 连片式码头平面布置方案

3 水泥熟料卸船工艺方案

针对水泥熟料卸船,常见的卸船工艺方式有4大类,分别为:桥式抓斗卸船机+皮带机、连续式卸船机+皮带机、门机+除尘漏斗+皮带机、门机+除尘漏斗+自卸车。

3.1 桥式抓斗卸船机+皮带机

桥式抓斗卸船机在散货卸船领域运用广泛,技术可靠成熟,在各类卸船机中占大多数。抓斗沿臂架在船舱与皮带机上方落料漏斗之间往复运动,落料漏斗集成在桥抓内部[4]。熟料卸船过程主要的起尘位置主要有以下4 个环节:

1)船舱抓取提升至漏斗上方环节;

2)抓斗打开落料至漏斗环节;

3)漏斗卸料至皮带机环节;

4)皮带机水平输送环节。

针对1)环节,桥抓采用了封闭性抓斗,防止散料与落料而造成污染;针对2)环节,漏斗配备干式除尘设备[5],通过在漏斗内生成负压,避免物料起尘外漏;针对3)环节,漏斗卸料至皮带机的卸料口处同步形成负压,与漏斗中的粉尘一同吸入除尘器,粉尘经收集后返回至皮带机;针对4)环节,桥抓行走及落料沿线的皮带机两侧采用挡风板,挡风板高度2.5 m,减少风吹起尘。

总体上,过快的作业速度,将导致除尘系统的工作负荷过大,除尘性能将有所降低。在实际作业中,在满足效率要求前提下,尽量减慢抓料出仓环节减低作业速度,可在一定程度上降低起尘量。根据实际作业经验,标称1 250 t/h 的桥抓,在满足除尘要求的情况下,实际能力可达到900~1 000 t/h。

图3 桥式抓斗卸船机+皮带机

3.2 连续式卸船机+皮带机

连续式卸船机主要包括螺旋式卸船机和链斗式卸船机,其端部采用螺旋或链斗将物料提升至后方皮带机,全程均封闭,除取料头部在船舱内作业时少量起尘,其他部位均不会起尘,环保效果好[6]。

图4 连续式螺旋卸船机

但连续式卸船机价格较为昂贵,建设成本较高。且由于水泥熟料表面粗糙,硬度高,螺旋或链斗的磨损速度较快,运营维护成本较高。目前国内水泥熟料卸船码头暂无采用连续是卸船机的案例。

3.3 门机+除尘漏斗+皮带机

国内较老的水泥熟料卸船专用码头多采用门机卸船,自卸车运输。随着国家对环保的要求越来越高,该类码头逐渐安装了除尘漏斗以及皮带机,尽量减少卸船及水平运输过程中的粉尘污染。

门机配备专用抓斗,在船舱与除尘漏斗之间沿弧形路径往复运动。除尘漏斗配备有干式除尘设备。由于漏斗为固定式,其下方皮带机可采用全程密闭,漏斗下方卸料口与皮带机密封在一起。

图5 门机+除尘漏斗+皮带机

熟料卸船过程主要的起尘位置主要有以下2 个环节:

1)船舱抓取提升至漏斗上方环节;

2)抓斗打开落料至漏斗环节。

针对1)环节,门机采用了封闭性抓斗,防止散料与落料而造成污染。但由于门机抓斗行走路径为弧形路径,且行走距离较长,难以避免会出现散料和落料情况;针对2)环节,除尘漏斗配备干式除尘设备,在漏斗内生成负压,避免物料起尘外漏。

门机投资及运营维护成本较低,但作业效率低、除尘效果稍差、门机驾驶员视线效果差,近年来采用门机进行水泥熟料卸船的码头越来越少。

3.4 门机+除尘漏斗+自卸车

公共码头作业货种较多,无法针对水泥熟料建设专用的皮带机设施,一般采用自卸车进行水平运输。为适应多种货种,该类型码头常采用门机作业,门机配备专用抓斗,在船舱与除尘漏斗之间沿弧形路径往复运动。除尘漏斗配备有干式除尘设备,下方卸料点采用围罩半封闭,伸入自卸车车舱[7]。为避免在堆场内发生二次污染,自卸车直接将水泥熟料运输至后方水泥厂,不在公共码头堆场堆存。

熟料卸船过程主要的起尘位置主要有以下4 个环节:

1)船舱抓取提升至漏斗上方环节;

2)抓斗打开落料至漏斗环节;

3)除尘漏斗卸料至自卸车环节;

4)自卸车水平输送环节。

针对1)、2)环节,与门机+除尘漏斗+皮带机方案采用相同的处理方式;针对3)环节,除尘漏斗下方卸料点处增加负压吸尘,尽量避免粉尘外逸;针对4)环节,自卸车在装满水泥熟料后,上方覆盖帆布,并做好封闭,避免行车过程中粉尘外逸。

图6 门机+除尘漏斗+自卸车

4 方案比选

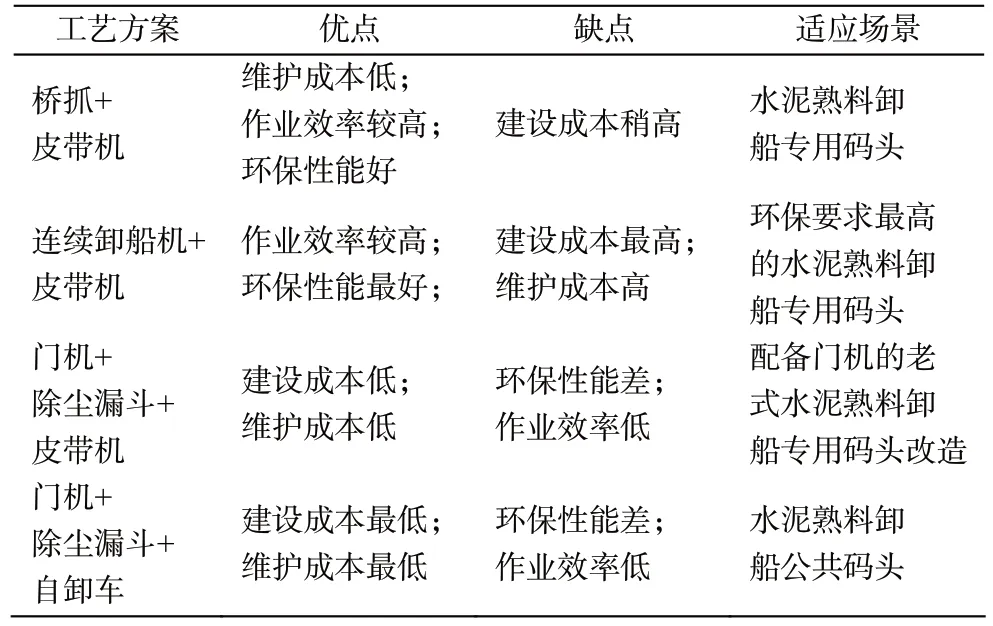

不同的水泥熟料装卸工艺方案具有不同的优缺点,适应不同的应用场景。通过研究分析,各方案优缺点及适应的应用场景如下表。

表1 各工艺方案优缺点及适应场景

5 结语

水泥熟料卸船工艺方案的选择,可根据实际使用需求和应用场景确定。

桥式抓斗卸船机的除尘性能已经达到较高水平。且桥抓设备的作业效率高、维护成本低,建设成本也在可接受范围内,得到了广泛应用。

连续式卸船机具有最好的环保效果,但受限于高昂的建设运营成本,在水泥熟料卸船方面暂无大规模应用。随着环保要求的进一步提高,连续式卸船机未来可能会在水泥熟料卸船领域有所应用。

门机+除尘漏斗+皮带机方案常见于老码头改造中,在保留原码头门机作业方式的基础上,增加除尘漏斗和封闭式皮带机,提高环保性能。同时该方案具有建设成本低、维护成本低的的优点。由于门机作业效率较低、环保性能一般,近年来新建码头基本不再采用该作业方案。

门机+除尘漏斗+自卸车方案的建设成本和维护成本更低,但其环保性能差、作业效率低,在水泥熟料卸船专用码头中,基本没有应用。由于公共码头作业货种多,难以采用皮带机输送,因此公共码头均采用该方案进行水泥熟料及其他起尘货种卸船。由于该方案除尘效果与作业效率有较大矛盾,为满足良好的除尘效果,作业效率难以达到较高水平,码头的利用效率低,因此各公共码头也在考虑更好性能的除尘漏斗或探索其他作业方案的可行性。