氮气缓冲罐抗冲击仿真计算研究

夏树昂,王喜祥,赵宴辉,岳强,韩洋洋

(中国船舶集团有限公司第七一八研究所,河北 邯郸 056027)

0 引言

膜分离制氮装置由压缩、过滤、分离、缓冲、增压等步骤组成。其中,从膜分离装置分离得到的氮气压力在管道内波动较大,不适合直接进入增压机进行压缩,需要氮气缓冲罐暂时存储以及缓冲氮气增压机入口处的压力波动,为氮气增压机提供稳定的气源。氮气缓冲罐起到“承上启下”的作用,使整个制氮系统工作更平稳。

舰船在航行或作战过程中,舰船和其上的化工机械设备会受到来自恶劣环境、兵器爆炸等因素产生的冲击载荷。冲击具有瞬态性,如果引起的冲击应力超过设备的强度极限,则会对设备造成不可逆的破坏[1]。上世纪,船用设备冲击计算方法采用冲击设计因子法[2]。随着现代舰船军事科技的发展,对船用设备提出更高的安全质量要求,刚性连接船用设备的抗冲击计算大都采用冲击响应的谱分析方法[3]。随着有限元软件的发展,计算机仿真模拟[4]成为船用设备抗冲击能力的校核国内外学者采用的经济性更高的方法。

目前国内外对氮气缓冲罐的研究多为静力学分析或振动分析,冯俊森[8]对一种天然气缓冲罐采用Workbench静力学分析模块进行仿真,但没有计算缓冲罐的最大应力,对其是否具有抗冲击能力也没有研究。禹贵成等[6]针对往复式压缩机缓冲罐振动超标问题,通过数值仿真验证提出了减振方案,但未考虑瞬时的冲击对缓冲罐的影响,未对缓冲罐进行冲击仿真与校核。朱冠楠[7]采用ASPEN HYSYS软件对二甲基亚砜精馏塔设备进行仿真模拟,研究了不同流量、成分组成对精馏塔的冲击影响,但多从化工工艺角度出发,没有用有限元方法进行冲击动力学性能分析。综上所述,国内外对缓冲罐等设备仿真研究多为静力学仿真或模态仿真,冲击仿真计算研究较少,整个冲击参数和冲击仿真计算校核过程介绍不够完善,并且,对于船用设备冲击性能的要求与重视程度不断提高。针对这一现状,以刚性安装的氮气缓冲罐这一船用设备作为研究对象,采用ANSYS Workbench软件中的模态分析和谱分析模块对其进行抗冲击仿真计算。

1 冲击条件

谱分析的基础是模态分析,模态分析基本方程为[8]:

式中:[M]为系统的质量矩阵;[C]为系统的阻尼矩阵;[K]为系统的刚度矩阵;[x¨]、[x˙]、[x]分别是系统的加速度、速度和位移矢量。

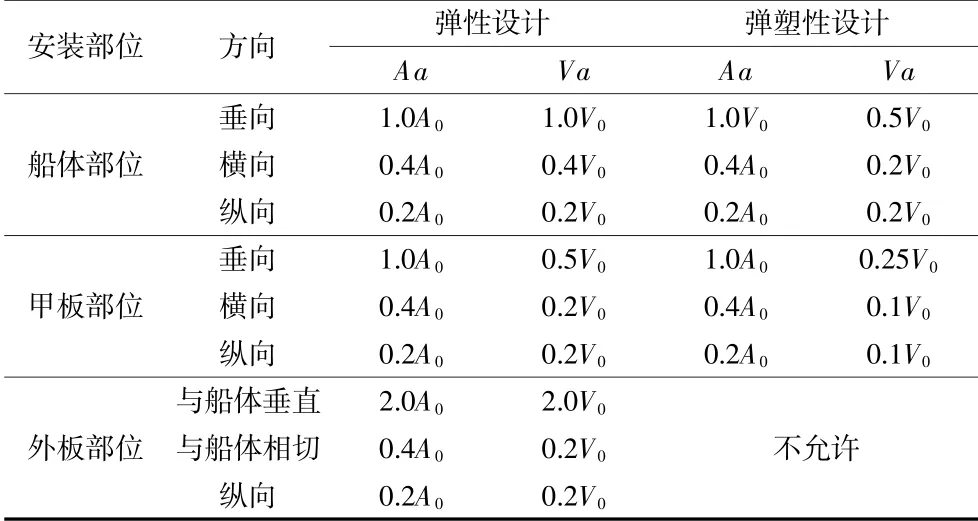

船用设备冲击设计值由舰船安装部位确定,根据GJB1060.1.1991,船用设备三向冲击加速度设计值Aa和速度设计值Va见表1。

表1 船用设备冲击设计值

表1中相关参数按照下列公式计算:

对于船体和外板安装部位:

2.2两组甲状腺激素指标变化 治疗前,两组患者甲状腺激素指标间差异不具有统计学意义(P>0.05);治疗后,两组患者的TSH水平显著提高(P<0.05),FT3、FT4、TT3、TT4水平明显下降(P<0.05),并且与对照组相比,观察组的改善情况更加显著(P<0.05)。具体见表2。

式中:ma为氮气缓冲罐的模态质量。

对于甲板安装部位:

甲板安装部位V0的计算方法与式(3)一致。冲击设计加速度应取Aa和Vaωa中较小值,作为其动力学分析系统在某一方向上的冲击设计加速度。其中,是模态质量ma对应的振动模态圆频率,单位是rad/s。

根据氮气缓冲罐的工作环境,确立氮气缓冲罐的抗冲击设计分析的条件。

(1)舰船类型:大型水面舰艇;

(2)安装位置:甲板部位安装;

(4)分析类型:弹性设计。

2 氮气缓冲罐抗冲击计算

采用ANSYS WORKBENCH 15.0计算软件进行氮气缓冲罐抗冲击仿真分析。首先利用Modal模块对氮气缓冲罐进行模态分析,以模态分析结果为基础,在Response Spectrum模块对其进行谱分析。

2.1 几何模型构建与简化

氮气缓冲罐为一种立式缓冲罐,利用三个地脚螺栓与氮气缓冲罐三个支座上的开孔进行固定,将设备固定在水面舰船的甲板部位,其最高工作压力为2.2 MPa。在Creo 5.0中构建氮气缓冲罐几何实体模型,如图1所示。为了提高运算速度和网格质量,对该模型进行结构简化,消除了氮气缓冲罐上细管、进出口管、仪器仪表等不利于网格划分的部分,如图2所示。将其转化为ANSYS Workbench可识别的文件类型(.stp格式、.igs格式),将此模型导入ANSYS Workbench软件中进行冲击仿真分析。

图1 氮气缓冲罐几何实体模型

图2 氮气缓冲罐简化模型

2.2 定义材料属性

氮气缓冲罐采用不锈钢材料,弹性模量为:E=2e11 N/m2,泊松比为:λ=0.3,密度为7850 kg/m3。

2.3 网格划分

氮气缓冲罐采用四面体网格划分,有限元网格一共有13651个节点,共划分为6707个网格。网格划分模型如图3所示。

图3 氮气缓冲罐网格划分模型

2.4 载荷与约束的施加

氮气缓冲罐模型各部分采用粘接命令,对该缓冲罐三个支座的底面采用Fixed Support模块约束全自由度。边界条件的约束施加如图4所示。

图4 氮气缓冲罐设备边界条件的约束施加

2.5 仿真模型

氮气缓冲罐在Workbench中冲击仿真模型搭建如图5所示。其中谱分析采用Response Spectrum模块进行仿真,整个仿真模型框图均显示设置正确,仿真计算过程(网格划分、参数设置等)中没有报错(Error)提示,建立的模型具有有效性。

图5 氮气缓冲罐冲击仿真搭建模型图

2.6 模态计算

在Modal中设置模态数为20阶,氮气缓冲罐的第1阶模态频率为58.4 Hz,第2阶模态频率为92.1 Hz,第3阶模态频率为93.3 Hz,第4阶模态频率为283.7 Hz,第5阶模态频率为285.7 Hz,第6阶模态频率为322.4 Hz。前6阶模态如图6所示。氮气缓冲罐模态分析为后续谱分析冲击仿真垫定基础。

图6 氮气缓冲罐前六阶模态

2.7 谱分析仿真

利用模态仿真计算得到的模态质量,利用式(3)和式(4)进行冲击设计值的计算,氮气缓冲罐作为一个多自由度系统要分析足够的振动模态数,垂向、横向和纵向选取的总模态质量应大于氮气缓冲罐总质量的80%,其中超过总质量10%的模态必须分析。按照这一标准,得到氮气缓冲罐三向冲击设计值见表2、表3和表4。

表2 氮气缓冲罐垂向冲击设计值

表3 氮气缓冲罐横向冲击设计值

表4 氮气缓冲罐纵向冲击设计值

将选取计算得到的冲击设计加速度用RS Acceleration单元进行输入,仿真计算得到氮气三向冲击应力云图如图7、图8和图9所示。

图7 氮气缓冲罐垂向冲击应力云图

图8 氮气缓冲罐横向冲击应力云图

观察氮气缓冲罐设备的应力云图,可知应力集中在罐体支座处和支座与罐体的连接处,垂向最大应力数值为62.9 MPa,横向最大应力数值136.0 MPa,纵向最大应力数值75.7 MPa,均小于不锈钢条件屈服强度205 MPa,因此,该氮气缓冲罐设备具有抗垂向、横向和纵向冲击的能力。

图9 氮气缓冲罐纵向冲击应力云图

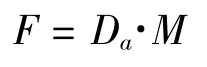

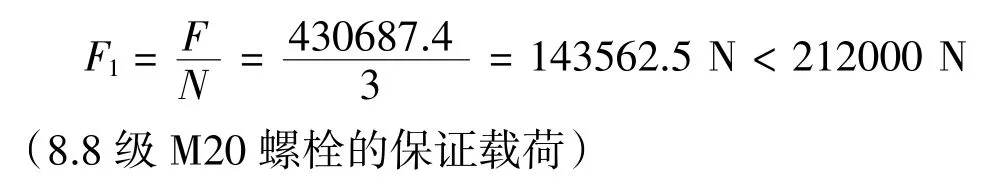

2.8 地脚螺栓校核

根据国军标GJB1060.1.1991中5.7.7.1.5条可以得到:

式中:F为氮气缓冲罐重心处的有效静力;Da为最大冲击设计加速度;M为氮气缓冲罐质量。

设备重量为M=779.44kg

单个螺栓拉力为

所以,氮气缓冲罐的地脚螺栓具备抗冲击能力。

3 结语

采用动态设计分析方法(DDAM),对水面舰艇甲板部位安装的氮气缓冲罐设备进行冲击评估,对比三向谱分析应力云图,看出三向最大应力均小于不锈钢的条件屈服强度,并对氮气缓冲罐的地脚螺栓进行校核,氮气缓冲罐满足抗三向冲击的能力。可以发现应力集中部位主要在罐体支座处,可以采取加厚罐体支座,支座加斜撑等方式,进一步减小应力集中现象。该研究对船用罐体的结构设计和加工生产具有一定的参考性意义。