ZK60镁合金光纤激光焊接工艺参数及接头性能研究

马龙,吴恒

ZK60镁合金光纤激光焊接工艺参数及接头性能研究

马龙1,吴恒2

(1.陕西工商职业学院,西安 710119;2.西安石油大学,西安 710065)

采用光纤激光对ZK镁合金进行焊接,分析焊接工艺参数对焊接接头性能的影响规律。采用正交实验方法,在焊接过程中对焊接主要的工艺参数比如:激光的功率,焊接的速度,离焦量进行三因素三水平正交实验,采用拉力实验机对焊接接头进行抗拉强度测试,得到抗拉强度最大的工艺参数组合。对焊缝微观组织及断口形貌进行分析。当激光功率为1 400 W、焊接速度为40 mm/s、离焦量为3 mm时,焊缝抗拉强度达到最高的308 MPa,达到母材抗拉强度的95%。在合适的工艺条件下,光纤激光焊接过程中,如果热输入较低,焊接速度过快,导致熔池冷却速度非常快,同时细化了晶粒,提高焊缝接头的综合力学性能。

ZK60镁合金;光纤激光焊接;抗拉强度;微观组织

ZK60镁合金为Mg-Zn-Zr系合金,具有密度低、导热性好、电磁屏蔽性优异、吸震能力强等特性[1-4]。ZK60镁合金的比屈服强度大约是Q275低碳钢的5.4倍,在制造轻量化、高强度的航空零部件方面有明显优势,目前ZK60镁合金已用于飞机轮毂和齿轮箱等部件[5-9]。

对于幅面较大的镁合金常采用摩擦搅拌焊接工艺制备,这种加工方法工艺较复杂,且加工成本高;对于复杂结构镁合金,常采用模具加工制作的方式[5-7],这种加工方法加工周期长,不能满足大批量生产。采用焊接工艺方法实现大幅面及复杂结构镁合金加工,具有加工方法较简单,加工成本低,加工周期短,适合批量生产等优点[10-14]。但由于ZK60镁合金材料中的Zn元素含量高,传统的电弧焊工艺或者氩弧焊接工艺由于焊接热输入大,容易引起凝固组织粗化而导致产生大量的结晶裂纹,降低焊接接头的综合的力学性能[15-19]。激光焊接热量输入少,效率高,焊缝深宽比大,在不锈钢材料,比如铝及铝合金材料在焊接领域得到了广泛的研究与应用[20-28]。对于ZK60镁合金激光焊接,目前国内外的研究较少,仅有高杰等[29]采用光纤激光对ZK60镁合金焊接工艺参数进行了研究,但未对焊缝接头力学性能进行系统研究。陈瓶等[30]采用CO2激光直接对ZK60镁合金进行焊接研究,抗拉强度为母材的91%,未对焊缝微观组织进行系统研究。

文中采用光纤激光器对ZK60镁合金进行焊接,研究分析焊接过程中,主要的工艺参数对焊缝抗拉强度以及微观组织产生的后果,为后续的研究、生产等方面奠定坚实的基础。

1 实验材料和设备

1.1 实验材料

实验采用的ZK60镁合金尺寸为100 mm× 30 mm×2 mm。其化学成分如表1所示。实验前采用砂纸进行机械打磨,去除表面氧化物,然后用丙酮去除油污等杂质,表面处理完毕后备用。将ZK60镁合金板材进行焊接实验,焊接方式为拼接焊接。接焊时采用氩气对焊缝正反面进行双面保护,不填充焊丝,单面焊接双面成型(材料正面反面均有明显的焊缝)。将焊缝接头采用线切割机进行垂直切割,将样品镶嵌,用水砂纸按800、1000、1500、2000目逐级打磨,然后用金刚石抛光膏进行抛光处理,采用腐蚀剂对焊缝处理5 s,腐蚀剂为苦味酸5 g+冰醋酸5 g+蒸馏水10 mL+无水乙醇80 mL的组合溶液。

表1 ZK60镁合金化学成分

Tab.1 Chemical composition of ZK60 magnesium alloy wt.%

1.2 实验设备

激光焊接设备采用光纤激光器,为德国IPG公司生产的YLR-2000光纤激光器,主要参数为:最大功率2 kW,聚焦镜焦距200 mm,聚焦光斑直径0.2 mm,相比于CO2激光器,光纤激光器的能量非常集中。采用自制夹具将材料夹紧,防止焊接时发生变形。利用金相显微镜对焊缝微观组织进行观察和分析。采用电子万能材料实验机对焊缝接头进行拉伸实验。

2 实验过程及结果分析

2.1 激光工艺实验及抗拉强度结果

通过大量的预实验可知,当激光功率小于1 000 W时,由于激光功率较低,焊缝熔深较小,焊缝抗拉强度比较小,低于100 MPa;当激光功率大于2 000 W时,由于功率较大,部分元素气化,焊缝表面飞溅物较多。当焊接速度小于30 mm/s时,由于热输入较大,导致材料多热、热影响区过大情况,焊缝有明显的凹凸不平现象;当焊接速度大于70 mm/s时,由于焊缝熔深较浅,焊缝抗拉强度低于100 MPa。当离焦量过小时,由于接触面积较小,容易导致部分材料气化,在焊缝表面表面留下凹坑;随着离焦量的增加,功率密度逐渐降低,材料气化现象减少,当离焦量大于5 mm时,焊缝的熔深较小,焊缝抗拉强度低于100 MPa。为了达到焊缝抗拉强度最大的目的,完成激光功率,焊接速度,离焦量这3个因素的正交实验,现每个因素取三水平参数,如表2所示。

表2 因素水平

Tab.2 Factor level

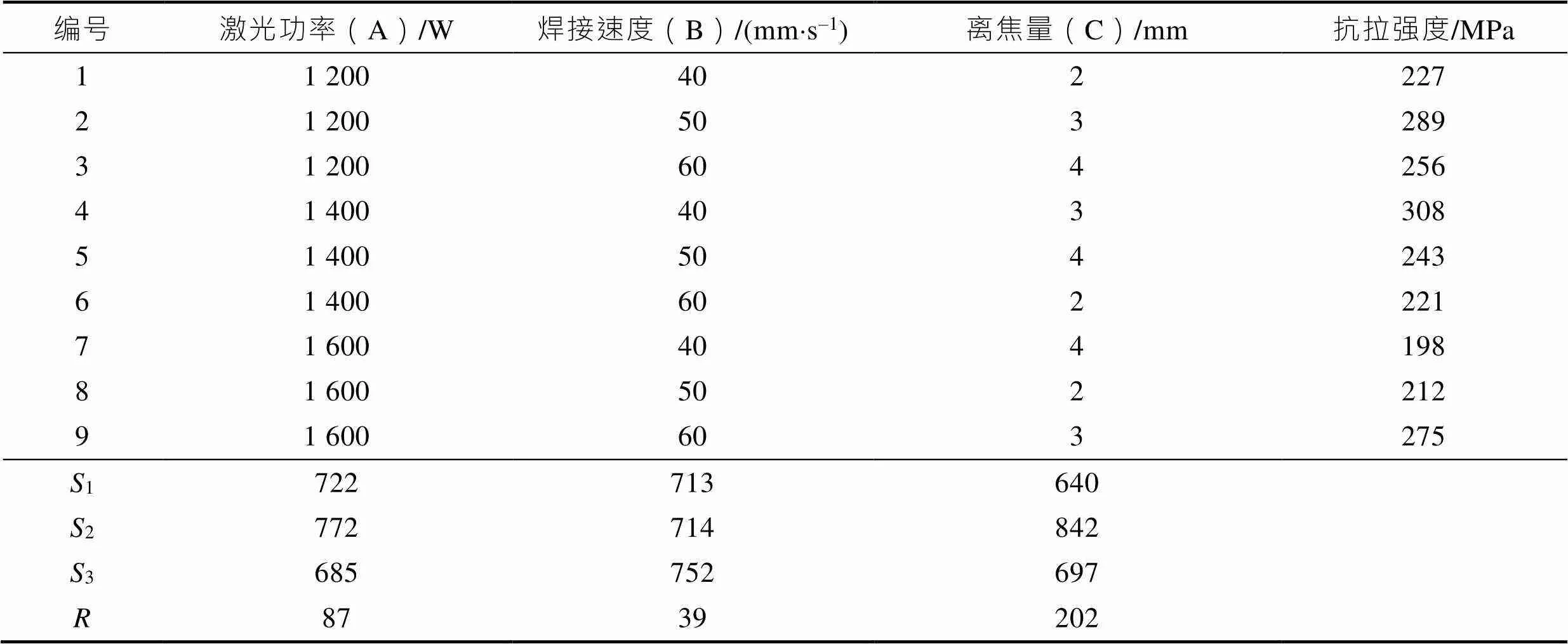

对激光功率,焊接速度,离焦量这3个因素进行正交实验,共9组实验,对焊缝进行抗拉强度测试,为保证实验结果准确,每组实验参数测试3个试样,取抗拉强度的平均值,实验结果如表3所示,根据实际工作的需求,可以选择最佳的工艺参数,从而达到理想的抗拉强度。对焊缝抗拉强度进行极差分析,若表示极差(焊缝抗拉强度总和的最大值与最小值之间的差值),则极差值越大,说明该因素对焊缝抗拉强度的影响程度越大,通过极差分析得知:离焦量对焊缝抗拉强度影响最大,激光功率次之,焊接速度影响最小。

2.2 焊缝外观形貌分析

从极差分析结果得出结论,离焦量是影响焊缝抗拉强度最主要的工艺参数,因为离焦量越大,激光与材料的接触面积越大,激光作用在材料表面的功率密度越小(功率密度=激光功率/激光与材料的接触面积);反之,离焦量越小,激光作用在材料表面的功率密度越大。选取实验编号4、5、6的焊缝外观进行对比分析。图1a为光纤激光焊接第4号试样焊缝的下表面宏观图,表明焊缝已经被焊透,焊缝表面均较为平整,无明显凹坑或者凸起出现,这是因为离焦量为3 mm,激光作用在材料上的功率密度较为合适,可以得到焊缝焊透且表面平整的焊缝。图1b为第5号试样的焊缝下表面宏观图,焊缝较窄,有不连续的情况发生,表明焊缝未被焊透,这是因为作用在材料上的功率密度较低,不足以完成熔化材料,使得焊缝的熔深较浅。图1c为第6号试样的焊缝下表面宏观图,焊缝有明显的凹坑缺陷,这可能是离焦量较小,导致材料气化,留下凹坑,这是因为激光作用在材料上的热量过高,使材料气化,从而产生材料飞溅。图1d为第4号试样焊缝横截面图,焊缝深宽比较大,焊缝内部无明显气孔,裂纹等缺陷存在,焊缝抗拉强度较大。图1e为第5号试样焊缝横截面图,焊缝未被完全焊透,这种情况下,焊缝抗拉强度较低。图1f为第6号试样焊缝横截面图,焊缝被完全焊透,但是焊缝上、下表面均有明显的缺口存在,这种材料的缺失会急剧降低焊缝抗拉强度。

表3 工艺参数正交实验及结果

Tab.3 Analysis of orthogonal experiment and result

图1 焊缝外观及截面图

2.3 焊缝拉伸曲线及腐蚀性能分析

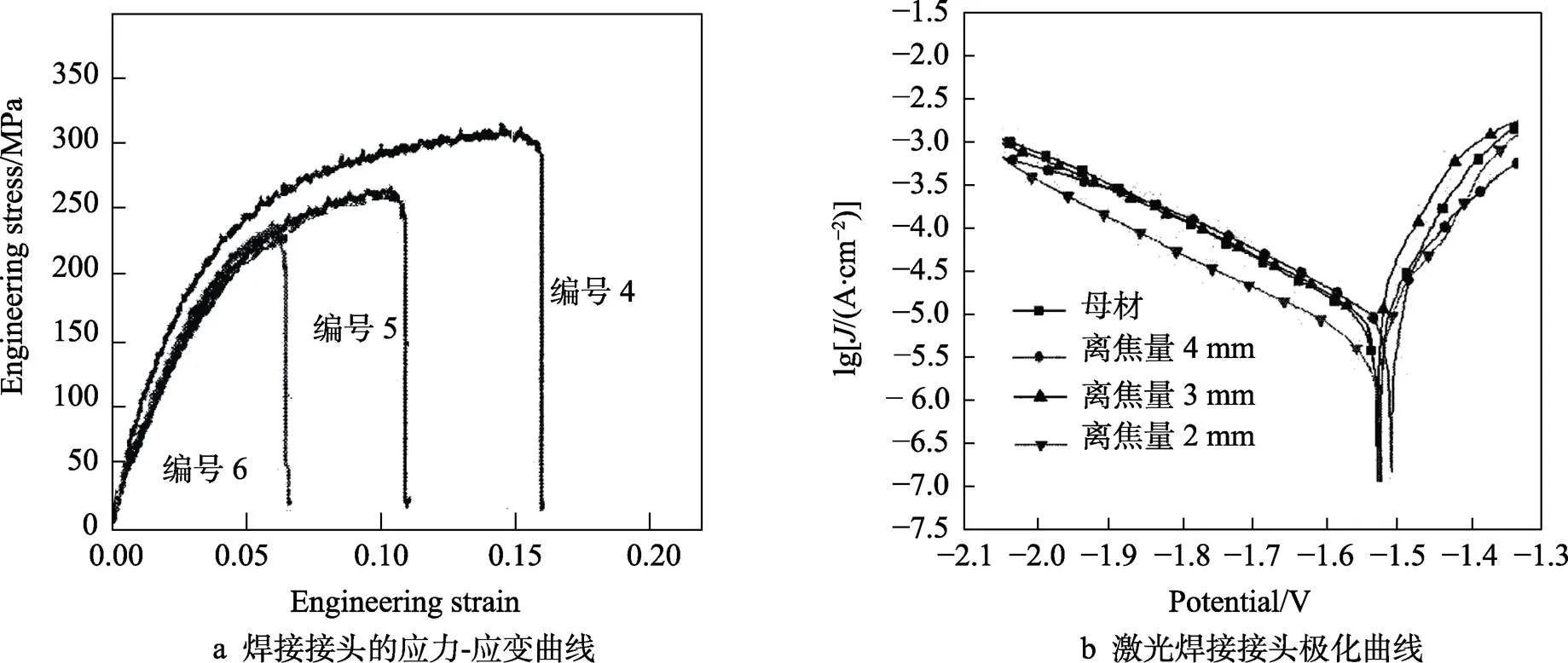

保持激光功率1 400 W、焊接速度50 mm/s不变,离焦量分别为3、4、2 mm,试样的室温抗拉强度和延伸分布如图2所示,其中激光功率1 400 W,焊接速度50 mm/s,离焦量为3 mm的室温抗拉强度和伸长率最高,这是因为在此参数条件下,焊缝刚好被焊透,内部非常均匀,无明显缺陷产生,变现出良好的力学性能;离焦量为4 mm的室温抗拉强度和伸长率均有所降低,这是因为随着离焦量的增加,作用在焊缝表面的功率密度降低,焊缝上下宽度不均匀,表现出上面宽,而下面窄,在拉伸过程中,下面部分先断开,然后整个焊缝断开,使得焊缝的力学性能下降;离焦量为2 mm的室温抗拉强度和伸长率最低,这是因为离焦量最低,作用在材料表面的光斑直径小,使得焊缝上下表面的宽度均较窄,且不够均匀,在拉伸过程中,焊缝某处先断裂后,整个焊缝随之断裂,表现出较差的力学性能。

图2b为激光功率1 400 W,焊接速度50 mm/s,离焦量从2 mm变化到4 mm的试样焊接接头的电化学极化曲线,自腐蚀电流密度与腐蚀性能成反比。与可以看出,ZK60镁合金母材的耐腐蚀性能较高,由图可知,离焦量为3 mm时,焊接接头的耐腐蚀性能与ZK60母材相比,差别不大,表现出最佳的腐蚀性能,这是因为这是ZK60镁合金焊接接头的晶粒尺寸与母材的晶粒尺寸差别不大,且组织比较均匀,有利于保持良好的腐蚀性能;当离焦量为4 mm时,焊接接头的电化学腐蚀性能与母材相比有明显下降,这是因为离焦量增加,激光作用的范围加大,熔池温度的降低速度被降低,晶粒生长的时间加长,使得晶粒尺寸加大,当焊接接头的组织与母材组织相差较大时,表现出较差的腐蚀性能;当离焦量为2 mm时,焊接接头的电化学腐蚀性能最低,这是因为离焦量降低,激光作用的范围减小,熔池温度快速降低,晶粒生长的时间变短,使得晶粒尺寸相对较小,与母材组的尺寸织相差较大,表现出较差的腐蚀性能。

2.4 焊缝微观组织分析

图3为4号试样焊接接头中各区域的显微组织形貌。图3a为ZK60镁合金母材组织,晶粒组织为细小的等轴晶为主,晶粒大小及分布均相对均匀。图3b为热影响区,从焊缝熔合边界到焊缝中心区域方向,焊缝晶粒形态逐渐由胞状晶转变为柱状晶,再转变为等轴晶,这是因为焊缝熔合边界到焊缝中心方向的温度梯度逐渐减小,导致晶粒生长速度逐渐较小。胞状晶和柱状晶区的范围较小,几乎只在熔合边界出现,而焊缝中心区域大部分为等轴晶。图3c为焊缝中心的组织,为等轴晶,晶粒细小而且非常均匀,这是因为光纤激光焊接过程中热输入较低,焊接速度快,熔池冷却速度快,使晶粒得到了细化。

图2 焊接接头性能测试

图3 试样4的微观组织

2.5 试样断口形貌分析

在拉力测试后,实验编号4的试件,产生的断裂在焊缝中心区域,断口低倍放大图如图4a所示,表现出无明显的气孔等缺陷的特征,且晶粒细小而致密。断口的高倍放大图如图4b所示,可以观察到断面存在较多韧窝,而且韧窝的深度较深,表现出韧性断裂特征,也有部分区域呈现脆性断裂,但以韧性断裂为主导,以沿晶断裂为主。本次实验采用热量集中性好的光纤激光器,功率高,焊接速度快,可以极大的减小热影响区尺寸,抑制其晶粒长大,这样可以很好的减小热影响区的晶粒大小与宽度,以细化晶粒来提高焊缝接头的综合力学性能。

图4 试样断口形貌

3 结论

采用正交实验对ZK60镁合金进行激光焊接工艺参数优化结果显示,极差分析结果也表明:离焦量是影响焊缝抗拉强度最主要的工艺参数,激光功率次之,焊接速度影响最小。

采用能量集中性好的光纤激光器,功率高,焊接速度快,可以极大的减小热影响区尺寸,抑制其晶粒长大,这样可以很好的减小热影响区的晶粒大小与宽度,以细化晶粒来提高焊缝接头的综合力学性能。

[1] 黄彪, 严红革, 陈吉华, 等. 轧制工艺参数对ZK60镁合金组织和拉伸性能的影响[J]. 机械工程材料, 2018, 42(6): 69-73.

HUANG Biao, YAN Hong-ge, CHEN Ji-hua, et al. Effects of Rolling Process Parameters on Microstructure and Tensile Properties of ZK60 Magnesium Alloy[J]. Materials for Mechanical Engineering, 2018, 42(6): 69-73.

[2] 姜丽红, 郭正华, 杨扬. ZK60镁合金绝热剪切行为及损伤断裂研究[J]. 塑性工程学报, 2020, 27(4): 125- 131.

JIANG Li-hong, GUO Zheng-hua, YANG Yang. Study on Adiabatic Shear Behavior and Damage Fracture of ZK60 Magnesium Alloy[J]. Journal of Plasticity Engineering, 2020, 27(4): 125-131.

[3] 陈甜斌, 陈修艺, 王懿. 镁合金座椅骨架设计及性能研究[J]. 汽车工艺与材料, 2020(6): 53-56.

CHEN Tian-bin, CHEN Xiu-yi, WANG Yi. Design of Magnesium Alloy Seat Frame and Performance Research[J]. Automobile Technology & Material, 2020(6): 53-56.

[4] HE Yun-bin, PAN Qing-lin, CHEN Qin, et al. Modeling of Strain Hardening and Dynamic Recrystallization of ZK60 Magnesium Alloy during Hot Deformation[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(2): 246-254.

[5] 段华, 马立峰, 朱艳春, 等. 顶管轧制对挤压态ZK60镁合金显微组织和力学性能的影响[J]. 精密成形工程, 2021, 13(3): 77-82.

DUAN Hua, MA Li-feng, ZHU Yan-chun, et al. Microstructure and Mechanical Properties of Extruded ZK60 Magnesium Alloy after Pipe Jacking Rolling[J]. Journal of Netshape Forming Engineering, 2021, 13(3): 77-82.

[6] 夏显明, 魏宝丽, 薛克敏, 等. ZK60镁合金高压扭转模拟及实验研究[J]. 塑性工程学报, 2017, 24(4): 54-61.

XIA Xian-ming, WEI Bao-li, XUE Ke-min, et al. Finite Element Simulation and Experimental Study on ZK60 Magnesium Alloy by High Pressure Torsion[J]. Journal of Plasticity Engineering, 2017, 24(4): 54-61.

[7] 张文凤, 曹辉, 郝仪, 等. HCPEB处理ZK60镁合金的表面微观组织和耐磨性[J]. 核技术, 2011, 34(1): 9-13.

ZHANG Wen-feng, CAO Hui, HAO Yi, et al. Surface Modification of ZK60 Mg Alloy by High Current Pulsed Electron Beam[J]. Nuclear Techniques, 2011, 34(1): 9-13.

[8] 黄政杰, 郭春洁. 汽车外壳零件用新型镁合金的压铸工艺优化[J]. 热加工工艺, 2020, 49(15): 51-53.

HUANG Zheng-jie, GUO Chun-jie. Optimization of Die Casting Process of New Magnesium Alloy for Automotive Shell Parts[J]. Hot Working Technology, 2020, 49(15): 51-53.

[9] 付军健, 杜文博, 杜宪, 等. 血管支架用镁合金微细管的制备与性能[J]. 稀有金属材料与工程, 2020, 49(10): 3576-3581.

FU Jun-jian, DU Wen-bo, DU Xian, et al. Fabrication and Properties of Magnesium Alloy Microtubes for Vascular Stent[J]. Rare Metal Materials and Engineering, 2020, 49(10): 3576-3581.

[10] 陈月凤, 陈玉师. 镁合金轮毂的铸造工艺与组织性能[J]. 铸造, 2020, 69(7): 737-742.

CHEN Yue-feng, CHEN Yu-shi. Casting Process and Microstructure Properties of Magnesium Alloy Wheel Hub[J]. Foundry, 2020, 69(7): 737-742.

[11] 吴远志, 严红革, 朱素琴, 等. 多向锻造ZK60镁合金组织和性能的均匀性[J]. 中国有色金属学报, 2014, 24(2): 310-316.

WU Yuan-zhi, YAN Hong-ge, ZHU Su-qin, et al. Homogeneity of Microstructure and Mechanical Properties of ZK60 Magnesium Alloys Fabricated by High Strain Rate Triaxial-Forging[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(2): 310-316.

[12] 崔成武, 曾惠林, 王斌, 等. 异种镁合金搅拌摩擦焊接头组织及力学性能研究[J]. 石油工程建设, 2021, 47(S1): 151-156.

CUI Cheng-wu, ZENG Hui-lin, WANG Bin, et al. Microstructures and Mechanical Properties of Friction Stir Welding of Dissimilar Magnesium Alloys[J]. Petroleum Engineering Construction, 2021, 47(S1): 151-156.

[13] 吴懿萍, 周志纲, 刘蜜, 等. TIG焊接工艺参数对AZ61D镁合金接头组织及力学性能的影响[J]. 长沙大学学报, 2022, 36(2): 20-26.

WU Yi-ping, ZHOU Zhi-gang, LIU Mi, et al. Effects of TIG Welding Parameters on Microstructure and Mechanical Properties of AZ61D Magnesium Alloy Joint[J]. Journal of Changsha University, 2022, 36(2): 20-26.

[14] 王向杰, 冯蕾, 武靖亭, 等. 搅拌摩擦焊接ZK60镁合金弯曲性能与断裂行为研究[J]. 材料导报, 2020, 34(4): 4083-4086.

WANG Xiang-jie, FENG Lei, WU Jing-ting, et al. Study of Bending Strength and Fracture Behavior of ZK60 Mg Alloy Welded by Friction Stir Welding[J]. Materials Reports, 2020, 34(4): 4083-4086.

[15] 罗锡才, 刘灏霖, 康利梅, 等. 工艺参数对搅拌摩擦加工AZ61镁合金组织与性能的影响[J]. 材料热处理学报, 2020(9): 139-146.

LUO Xi-cai, LIU Hao-lin, KANG Li-mei, et al. Effect of Processing Parameters on Microstructure and Properties of AZ61 Magnesium Alloy Prepared by Friction Stir Processing[J]. Transactions of Materials and Heat Treatment, 2020(9): 139-146.

[16] 王敬丰, 魏怡芸, 吴夏, 等. 铸态、挤压态和快速凝固态ZK60镁合金微观组织及压缩性能[J]. 材料工程, 2011, 39(8): 32-35.

WANG Jing-feng, WEI Yi-yun, WU Xia, et al. Microstructure and Compression Properties of As-cast, As-Extruded and Rapid Solidified ZK60 Magnesium Alloy[J]. Journal of Materials Engineering, 2011, 39(8): 32-35.

[17] 张瑄珺, 孙小兵, 潘涌, 等. 304不锈钢薄板外观件激光焊接工艺研究[J]. 应用激光, 2016, 36(3): 321-325.

ZHANG Xuan-jun, SUN Xiao-bing, PAN Yong, et al. Process Research on Laser Welding of 304 Stainless Steel Sheet Appearance Parts[J]. Applied Laser, 2016, 36(3): 321-325.

[18] 续敏, 李向荣, 杨化林. 5052铝合金激光焊接接头组织和性能研究[J]. 热加工工艺, 2017, 46(1): 236-237.

XU Min, LI Xiang-rong, YANG Hua-lin. Study on Microstructure and Properties of 5052 Aluminium Alloy Laser Welded Joints[J]. Hot Working Technology, 2017, 46(1): 236-237.

[19] 郭国林, 杨莉, 柳健, 等. 激光功率对304不锈钢薄板搭接接头组织和性能的影响[J]. 热加工工艺, 2016, 45(9): 213-215.

GUO Guo-lin, YANG Li, LIU Jian, et al. Influence of Laser Power on Microstructure and Properties of Lap Joints of 304 Stainless Steel Sheet[J]. Hot Working Technology, 2016, 45(9): 213-215.

[20] 杜祥永, 彭林法, 易培云, 等. 316L不锈钢超薄板激光焊接工艺试验研究[J]. 热加工工艺, 2015, 44(19): 17-20.

DU Xiang-yong, PENG Lin-fa, YI Pei-yun, et al. Experimental Study on Laser Welding Process of Ultra Thin 316L Stainless Steel[J]. Hot Working Technology, 2015, 44(19): 17-20.

[21] 王文先, 张亚楠, 崔泽琴, 等. 双面超薄不锈钢复合板激光焊接接头组织性能研究[J]. 中国激光, 2011, 38(5): 91-96.

WANG Wen-xian, ZHANG Ya-nan, CUI Ze-qin, et al. Study on Microstructure and Properties of Double Ultra-Thin Stainless Steel Clad Plate by Laser Welding[J]. Chinese Journal of Lasers, 2011, 38(5): 91-96.

[22] 张国栋, 郑剑平, 赵俊, 等. 316不锈钢激光焊接中离焦量对热裂纹的影响[J]. 原子能科学技术, 2018, 52(2): 210-214.

ZHANG Guo-dong, ZHENG Jian-ping, ZHAO Jun, et al. Effect of Defocusing Amount on Hot Cracking in Laser Welding of 316 Stainless Steel[J]. Atomic Energy Science and Technology, 2018, 52(2): 210-214.

[23] 徐振, 侯忠霖, 赵坦, 等. 镁合金低脉冲激光-气体混合焊的熔池形貌演变和多级调控[J]. 稀有金属材料与工程, 2021(7): 2358-2365.

XU Zhen, HOU Zhong-lin, ZHAO Tan, et al. Evolution and Multistage Regulation of Molten Pool Morphology by Pulsed Laser-Gas Tungsten Arc Hybrid Welding of Magnesium Alloy[J]. Rare Metal Materials and Engineering, 2021(7): 2358-2365.

[24] 吕会敏. 镁合金光纤激光摆动焊接工艺研究[J]. 材料保护, 2020, 53(2): 112-114, 135.

LYU Hui-min. Study on the Fiber Laser-Weaving Welding Technology for Magnesium Alloy[J]. Materials Protection, 2020, 53(2): 112-114, 135.

[25] 崔沛, 任艳霞. 三光束激光焊接AZ31B镁合金工艺试验研究[J]. 轻合金加工技术, 2020, 48(10): 56-60.

CUI Pei, REN Yan-xia. Experimental Study on Three-Beam Laser Welding of AZ31B Magnesium Alloy[J]. Light Alloy Fabrication Technology, 2020, 48(10): 56-60.

[26] 周思鹏, 孙有平, 何江美, 等. 固溶时效对2524铝合金光纤激光焊接接头组织和性能的影响[J]. 材料热处理学报, 2021, 42(9): 165-174.

ZHOU Si-peng, SUN You-ping, HE Jiang-mei, et al. Effect of Solution and Aging Treatment on Microstructure and Properties of Fiber Laser Welded Joint of 2524 Aluminum Alloy[J]. Transactions of Materials and Heat Treatment, 2021, 42(9): 165-174.

[27] 周昕宇, 张隽漪, 刘祖国, 等. 地铁车顶用SUS301L不锈钢激光焊接工艺参量优化[J]. 激光技术, 2021, 45(5): 590-595.

ZHOU Xin-yu, ZHANG Jun-yi, LIU Zu-guo, et al. Study on the Parameter Optimization of Laser Welding of SUS301L Stainless Steel for Metro Roof[J]. Laser Technology, 2021, 45(5): 590-595.

[28] 单绍平, 钟恩松. 汽车动力电池壳3003铝合金光纤激光焊接工艺研究[J]. 轻合金加工技术, 2020, 48(4): 62-66.

SHAN Shao-ping, ZHONG En-song. Research on Laser Welding Technology of 3003 Aluminum Alloy for Automobile Power Battery Shell[J]. Light Alloy Fabrication Technology, 2020, 48(4): 62-66.

[29] 高杰, 侯军才, 夏鹏举, 等. ZK60镁合金薄板光纤激光焊接工艺[J]. 焊接技术, 2016, 45(11): 47-50.

GAO Jie, HOU Jun-cai, XIA Peng-ju, et al. Optical Fiber Laser Welding Technology of ZK60 Magnesium Alloy Sheet[J]. Welding Technology, 2016, 45(11): 47-50.

[30] 陈瓶, 严红革, 曾佩兰, 等. ZK60镁合金CO2激光焊接接头的组织与性能[J]. 特种铸造及有色合金, 2012, 32(12): 1159-1163.

CHEN Ping, YAN Hong-ge, ZENG Pei-lan, et al. Microstructure and Mechanical Properties of CO2Laser Welded Fine-Grained ZK60 Magnesium Alloy[J]. Special Casting & Nonferrous Alloys, 2012, 32(12): 1159-1163.

Technology and Joint Performance Research of Fiber Laser Welded ZK60 Magnesium Alloy

MA Long1, WU Heng2

(1. Shaanxi Business College, Xi'an 710119, China; 2. Xi'an Shiyou University, Xi'an 710065, China)

ZK60 magnesium alloy was welded by fiber laser, and the influence of welding parameters on the properties of welded joints was analyzed. The orthogonal experiment method with laser power, welding speed and defocus amount was carried out. The tensile strength of the welded joints was tested by tensile test machine, and the maximum tensile strength was obtained. The microstructure and fracture morphology of weld were analyzed. When the laser power was 1 400W, the welding speed was 40 mm/s, and the defocus was 3 mm, the tensile strength of the weld reached to the highest of 308 MPa, which was 95% of the tensile strength of the base metal. Under the suitable process conditions, the heat input of fiber laser welding was low, the welding speed was fast, the cooling rate of molten pool was fast, the grain was refined, and the comprehensive mechanical properties of weld joints had been improved.

ZK60 magnesium alloy; fiber laser welding; tensile strength; microstructure

10.3969/j.issn.1674-6457.2022.10.016

TG456.7

A

1674-6457(2022)10-0113-07

2021-08-25

2019年陕西省职教学会研究课题(GJ1918)

马龙(1979—),男,硕士,讲师,主要研究方向为金属材料焊接工艺。