空化水射流冲击微成形数值模拟与实验研究

张宁菊,李富柱,黄天博

空化水射流冲击微成形数值模拟与实验研究

张宁菊1,2,李富柱3,黄天博2

(1.无锡职业技术学院 机械技术学院,江苏 无锡 214121;2.江苏大学无锡机电学院,江苏 无锡 214121;3.江苏大学 机械工程学院,江苏 镇江 2120132)

利用空化水射流中空泡溃灭产生的高压冲击波使TA2箔材产生微塑性变形,分析水射流主要工艺参数对微成形质量的影响规律。采用ANSYS/LS-DYNA数值模拟和实验研究对比的方法,通过不同冲击压力和持续时间对成形深度、成形件厚度减薄率影响的数值模拟,并进行成形工件形貌的实验验证。结果显示,对于不同冲击压力峰值和冲击压力持续时间下的板料成形,随冲击压力峰值和持续时间的增加,其成形深度、成形件厚度减薄率呈正比增加;当数值模拟冲击压力峰值max=2.2 GPa、冲击压力持续时间=40 ns时,与实验入射压力=20 Mpa、冲击时间=1 min时的试样截面轮廓成形曲线和截面厚度减薄结果比较一致。TA2箔材微成形件圆孔阵列特征在空化冲击区内表面质量良好,具有较大的成形深度及其较好的成形深度一致性。

空化水射流;金属箔材;实验研究;数值模拟;成形深度;厚度减薄率

随着微机电系统(MEMS )在汽车电子、航空航天、生物医疗、自动控制等领域的应用日趋广泛,产品微型化已经成为智能制造的发展趋势,它在一定程度上也促进了微成形技术的发展。目前先进的微成形技术有深反应蚀刻、微细电火花加工、激光冲击、超声加工以及LIGA工艺等,它们很好地解决了一些关键技术问题,但存在着效率低、易污染、成本高、工艺流程较为复杂等一系列问题[1-6]。微机电系统产业化要求高性能、无污染的特征,需要将视线转回微塑性加工技术[7-9],探索新型的微成形工艺,以解决目前存在的问题。

目前金属薄板微塑性成形的准静态技术主要有微拉深、微胀形、微冲裁和微落料等[10-11],它们在局部微成形过程中容易产生毛刺、裂纹等缺陷。与准静态技术相比,空化水射流高速瞬态技术具有高成形性、均匀的应变分布等显著优势[12-13],应该可以改善加工质量,其微胀形的优良特性将会引起加工制造行业的关注。

空化技术作为高能量高速瞬态技术,目前已成为国内外学者新的研究热点,空化技术主要有:超声空化、激光空化以及空化水射流等[14-16],其中空化水射流在加工制造领域的材料表面改性、抛光、珩磨、塑性成形等各个方面已经崭露头角[17-20]。近年来,将空化水射流应用到材料表面改性成为了热点研究问题,例如在高精密齿轮强化加工中取得了突破。

文中研究基于前人的微成形理论和空化水射流技术基础,利用空化水射流空泡溃灭高能冲击波为加载力冲击金属箔材,进行微胀形实验,分析空化水射流工艺参数对TA2钛箔微塑性成形的影响,建立不同水射流工艺参数对微塑性成形的影响规律,探索新型微成形新工艺,为微机电系统微器件加工提供一种高效率、低能耗、高柔性的新方法,并为下一步空化水射流微成形应用奠定基础。

1 理论基础

空化水射流技术涉及流体力学、冲击动力学、塑性力学等多门学科,属于学科交叉领域,该技术是由冲击强化技术发展而来,具有极强的研究价值。空化水射流与激光空化区别是:激光诱导的是单个空化气泡,而水射流诱导的是空化气泡群[10]。

空化水射流是当高压水射流垂直入射时,在空化喷嘴的内外低压区,大量空化气泡经历生长、发育,然后随高速射流形成空泡群。当空化气泡接近工件表面时,由于湍流压力脉动导致局部压力突然增大,大量空化气泡集中溃灭,溃灭点周围的流体出现高压冲击波和高速微射流(如图1所示)。冲击波作用在工件表面并向工件内部传播[21],当冲击压力超过材料动态屈服强度后,引起金属材料的微观弹性变形和塑性变形,塑性变形的临界冲击波压力0可由动态屈服强度计算:

式中:t0为板材厚度;KF为系数;为动态屈服强度;d0为凹模孔直径。

空化水射流冲击的塑性变形主要有沿深度方向的塑性变形和塑性伸长,表层材料的塑性伸长破坏了材料的原始平衡,此时材料表层为压应力、内部为拉应力。拉应力会出现在塑性变形层的底部,在力的作用下,材料为达到新的平衡点,最终出现弯曲变形。

文中研究利用空泡溃灭产生的高压冲击波使金属箔材发生微塑性变形,它是微米量级的塑性成形技术,还需要分析空泡溃灭冲击加载下材料的力学响应行为以及材料变形的机理。

2 分析方法

空化水射流冲击微成形的动态成形机理比较复杂,影响成形效果的因素也比较多,需要采用数值模拟和实验研究相结合的方法进行探讨。近年来国内外学者纷纷采用有限元进行数值分析[22-27],推测微胀形的相对成形高度等。空化水射流冲击微成形属于高速冲击范畴,包括材料非线性、几何非线性和材料接触等问题,适合使用显式有限元算法。考虑ANSYS/LS- DYNA使用高度非线性、瞬态动力学的分析方法,可求解材料在承受短时高强度载荷时的响应,如冲击、金属成型,因此文中尝试采用ANSYS/LS-DYNA对空化水射流冲击TA2钛箔微成形进行动态仿真数值模拟研究。

在模拟过程中,对三维模型进行简化,只对模型进行1/4建模,并在和平面施加对称边界约束,如图2所示。

图2 有限元模型

空化水射流冲击微成形过程中,不能直接测量空泡溃灭位置、空泡溃灭的压力大小和持续时间,将大量空泡持续溃灭的过程简化为同一时间集中溃灭,并将空泡溃灭时对材料表面的压力冲击过程用梯形曲线来进行[28]。

软件加载时,通常因汽蚀导致材料表面产生的点蚀,冲击波的峰值压力为1.2~1.4 GPa。罗经等[29]在静止流场中发现空泡溃灭对壁面的峰值冲击压力约为2.2 GPa,因此研究冲击压力峰值范围确定为1.0~ 2.2 GPa[24],并根据式(2)和式(3)计算加载时间。

式中:为模型高度;0为弹性波速;为材料弹性模量;为泊松比;为密度。

3 数值模拟

通过不同冲击压力和持续时间对成形深度和成形件厚度减薄率影响的数值模拟,采用正交分析方法,探索不同水射流主要工艺参数对微塑性成形质量的影响规律。

3.1 峰值压力变化对成形质量的影响

3.1.1 不同冲击压力峰值对成形深度的影响

在空化水射流冲击金属箔材微成形中,箔材成形质量的判断可以以箔材的成形深度作为评价指标。

采用有限元软件ANSYS/LS-DYNA模拟不同的冲击波峰值压力max,分析它对箔材变形的影响。研究采用单特征微成形法,固定其他工艺参数,选取冲击压力峰值max分别在1.0、1.4、1.8、2.2 GPa时对TA2钛箔试样进行冲击处理,压力持续时间选择40 ns,不同冲击压力峰值下的压力-时程曲线如图3所示。

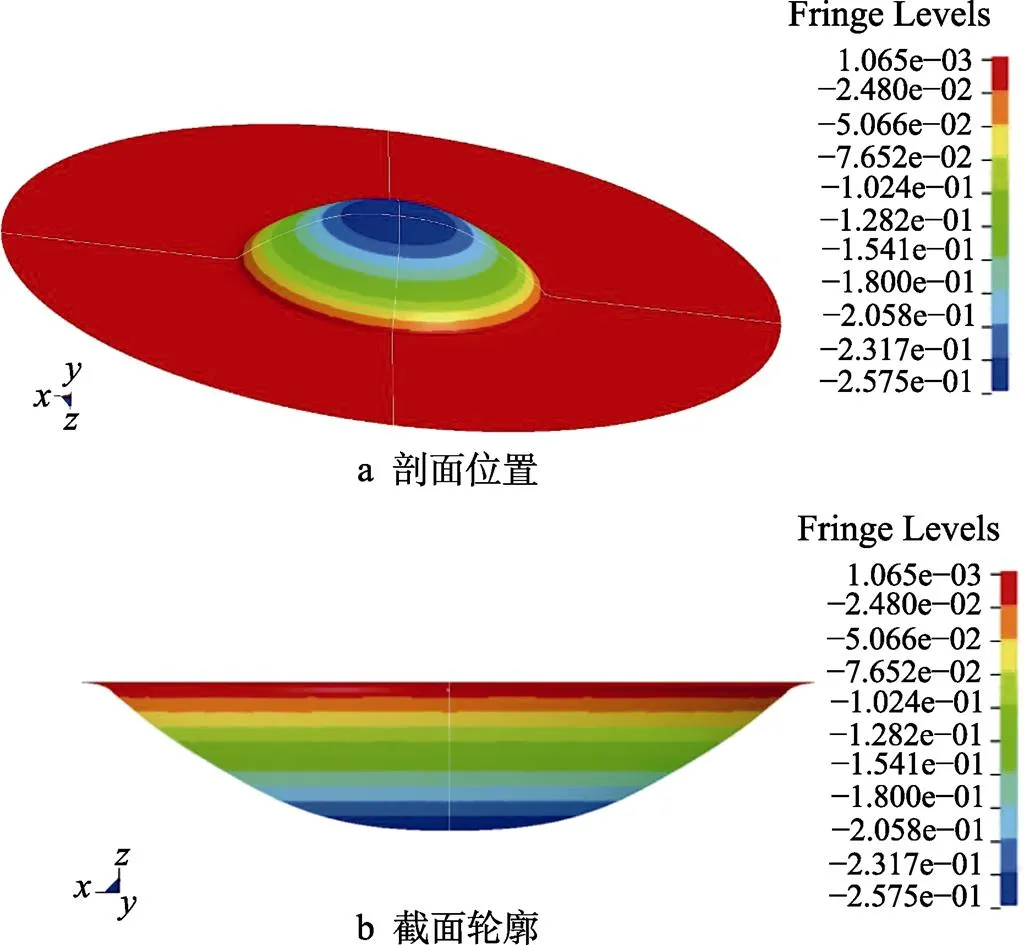

如图4a所示为成形件的剖面位置,图4b所示为成形件的截面轮廓,可见变形量是沿板料长度方向呈轴对称分布。

为了定量分析箔材的成形情况,选择空化冲击中心区典型节点来分析。如图5为冲击压力对截面轮廓成形深度曲线的影响,当冲击压力峰值max在1.0、1.4、1.8、2.2 GPa时的成形深度分别为72.0、106.0、155.0、195.0 µm。可见,随冲击压力峰值的增加,其成形深度呈正比增大,且增长明显。

图3 不同冲击压力峰值的压力-时程曲线

图4 成形件

图5 不同冲击压力峰值对成形深度的影响

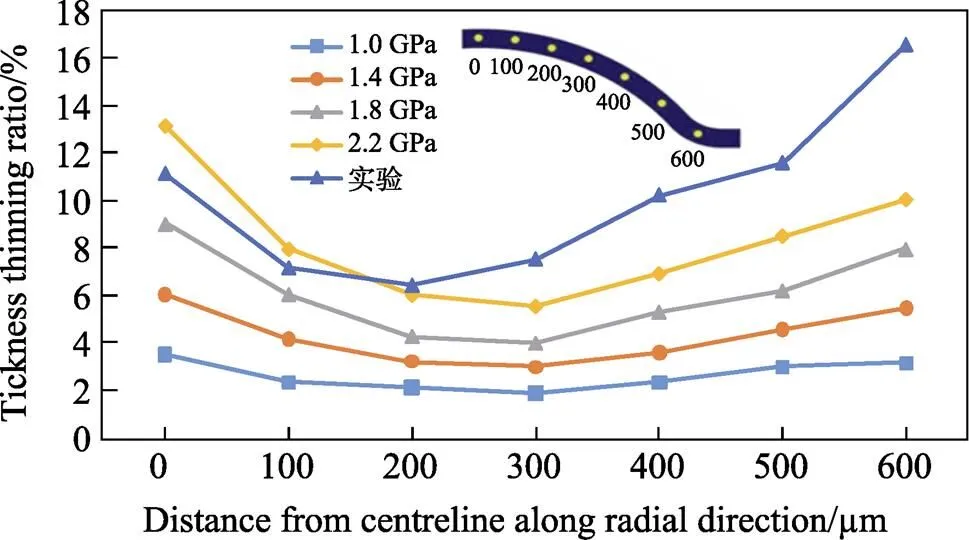

3.1.2 不同冲击压力峰值对厚度减薄率的影响

金属箔材在成形过程中是由面内拉伸变形得到的,会导致成形件产生不均匀的厚度分布,还因为边界条件和所用材料的不同,会发生不均匀的塑性变形,其壁厚甚至会产生局部颈缩、破裂等现象,从而使金属箔材无法成形。可见,厚度减薄是形变的必经过程,而且决定了成形质量。因此,有必要对TA2钛箔微成形件的厚度分布进行研究,探讨不同压力下厚度的变化规律,并通过对厚度减薄率的表征,量化工件材料在不同位置的厚度均匀性。

选取与3.1.1相似的冲击压力峰值max=1.0、1.4、1.8、2.2 GPa,分别对TA2钛箔试样进行冲击处理,所用的压力-时程曲线参图3所示,压力持续时间为40 ns。

如图6所示为不同冲击压力峰值对截面厚度减薄率的影响。随冲击压力峰值(max=1.0、1.4、1.8、2.2 GPa)的逐渐增加,成形件各点的厚度减薄率逐渐变大,而且在较大的冲击压力作用下,从模具边缘区域和成形件中心区域的变化相对较大、更加显著,最大减薄率为16.56%,这是由于在冲击波压力的作用下,这些区域的拉伸变形及应力集中较为严重,导致此处材料的厚度减薄率相对较大。此外,图6中还可以表明:成形件的最大减薄率随着冲击压力的减少而减少,而其厚度分布越来越均匀。

图6 不同冲击压力峰值对成形件减薄率的影响

3.2 不同冲击持续时间对成形质量的影响

3.2.1 不同冲击持续时间对成形深度的影响

选取冲击压力峰值max=2.2 GPa时,分析不同冲击压力持续时间(=30、40、50 ns)对板料变形的影响,如图7所示为不同冲击时间下的压力-时程曲线。

图7 不同冲击时间的压力-时程曲线

如图8所示为冲击压力持续时间对轮廓曲线深度的影响,当冲击时间分别为30、40、50 ns时,对应的成形深度分别为119.0、198.0、280.0 µm,可以表明,随冲击压力持续时间的增加,其成形深度也是呈正比增大,且增长明显。

3.2.2 不同冲击持续时间对厚度减薄率的影响

同样选取max=2.2 GPa 为冲击压力峰值,来评价不同冲击压力持续时间(=30、40、50 ns)对材料变薄的影响,所用的不同冲击时间下的压力-时程曲线参图7所示。

图8 不同冲击压力持续时间对成形深度的影响

图9 不同冲击时间对减薄率的影响

如图9所示为不同冲击时间对成形件厚度减薄率的分布影响曲线,同样发现,模具边缘区域与成形件中心区域零件的减薄率相对较大,而模具边缘区域与成形件中心区域之间的过渡区变薄量相对较小。

4 实验研究

4.1 实验平台

实验借鉴空化喷丸研究经验[21],采用空化水射流空泡溃灭产生的高能冲击波作为加载载荷,以厚度100 μm的TA2钛箔为材料,搭建空化水射流冲击金属箔材微成形的装置,装置由空化发生装置、成形装置、外部装置组成。其中空化发生装置包括高压柱塞泵、压力阀和空化喷嘴,工作过程是水经由高压柱塞泵输送至空化喷嘴,其入射压力由安装在柱塞泵上的压力表表示,产生的淹没式高压水射流垂直射入装有水的水箱中;成形装置主要为按照需要设计的微成形模具组件;外部装置包括水箱、电气柜、夹具等。如图10所示为空化喷嘴和成形装置。

前面数值模拟使用的参数是当空泡溃灭产生的冲击压力峰值,只有当它超过工件的Hugoniot弹性极限,工件才会发生屈服和塑性变形,得到需要的微成形件。但实验输入的是入射压力,它是柱塞泵输出的高压水射流参数,是柱塞泵的输出压力,通过调整它的大小,可以调整冲击压力峰值max。

由于冲击能量高度集中,实验中除了调整射流入射压力,还需要调整靶距和冲击时间,使空泡溃灭产生的压力峰值超过工件的Hugoniot弹性极限,确保工件在冲击波压力和微模具的双重作用下发生塑性变形,最终得到需要的微成形件。

图10 实验装置实物图

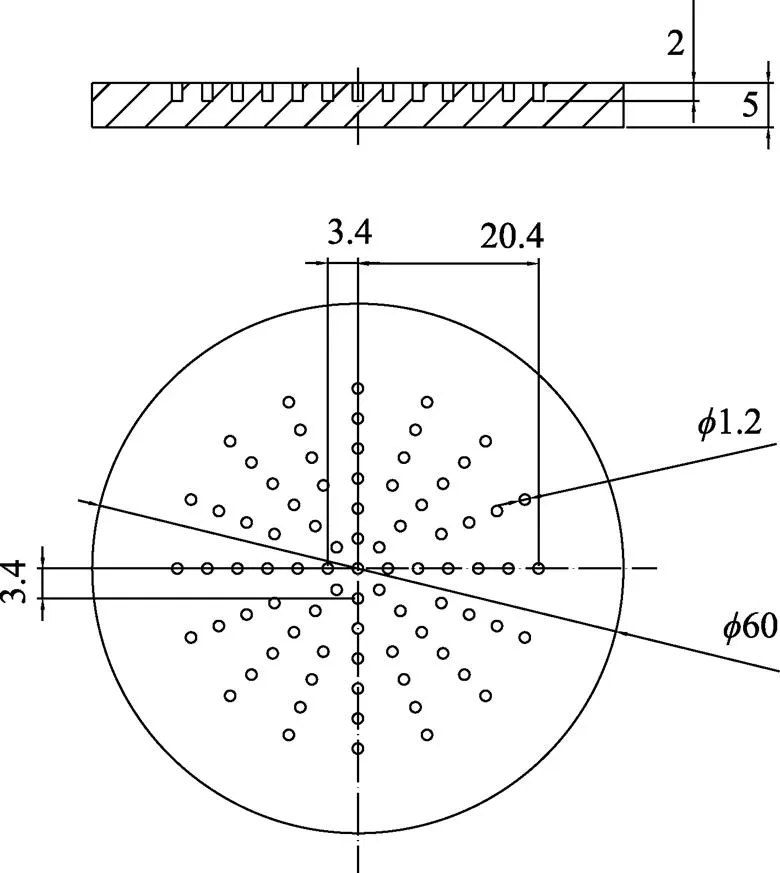

实验加载方向是垂直向下,工件在底部不受约束,所以铝箔塑性变形向下流动以填充微模具,设计合理的微模具比较重要。考虑到模具表面会受到GPa级的冲击压力,模具应具备一定的硬度,同时还应有防锈能力,避免水的腐蚀,因此采用304不锈钢板,轮廓尺寸为60 mm×5 mm(如图11所示),为保证空化水射流冲击微成形过程中具有良好的成形作用,微模具采用圆孔阵列特征,其中,圆孔凹腔的直径为 1.2 mm、深度为2 mm、孔中心距为3.4 mm。根据微模具尺寸,TA2 钛箔尺寸选择为60 mm×60 mm,厚度为100 μm。

图11 圆孔阵列特征微模具

4.2 成形工件形貌和成形深度

实验采用KEYENCE VHX-1000C 超景深三维显微镜,对微模具的表面轮廓形貌和成形深度进行表征,另外还采用VK-X250K形状测量激光显微镜观察材料微观形貌和测量微观尺寸。

在数值模拟和前人研究基础上,经过反复实验,当入射压力=12 MPa、靶距=120 mm、=1 min时,已经可以获得足够的空化水射流强度,微成形件取得较好效果(图12),验证了空化水射流冲击金属箔材微成形的可行性。

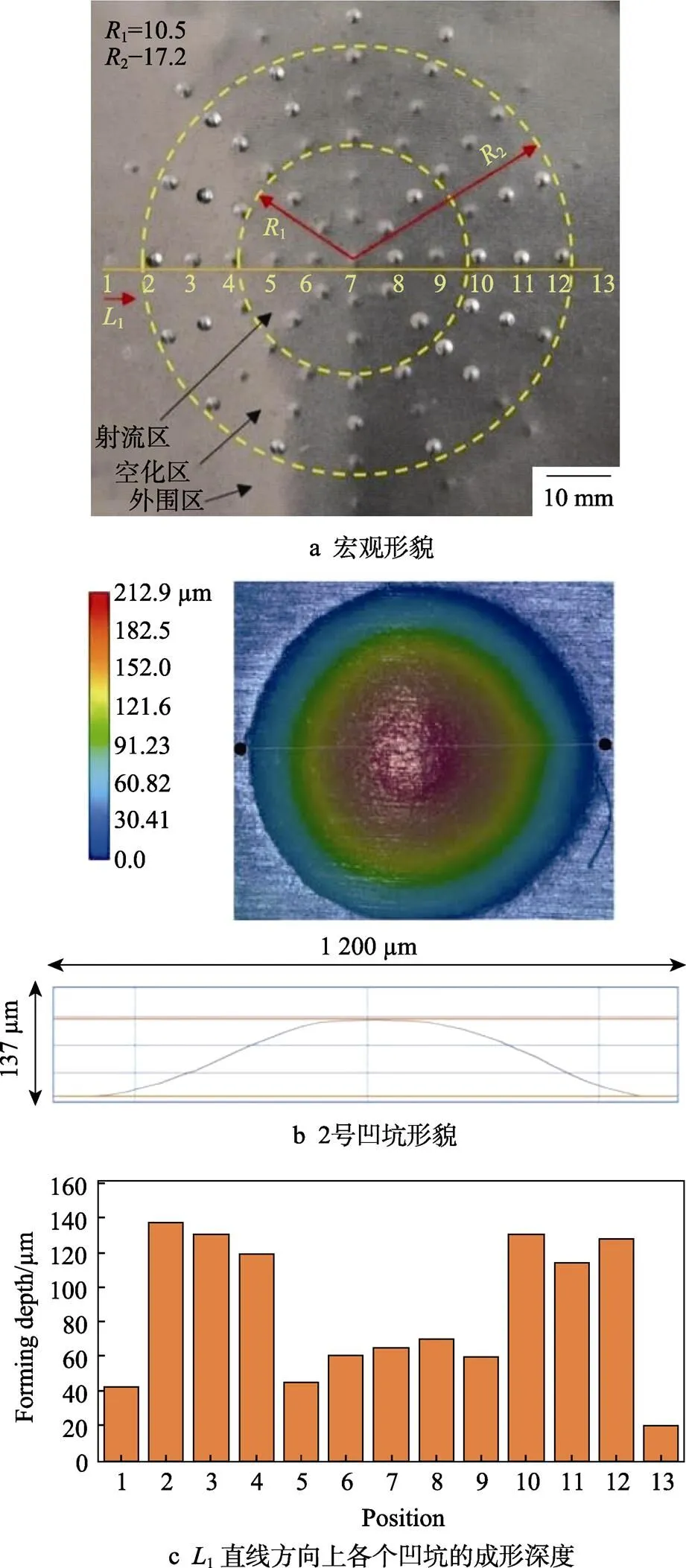

如图12a所示是TA2钛箔微成形件表面的宏观形貌图。通过对成形形貌分析,将空化水射流冲击区域由内到外分为射流冲击区、空化冲击区和外围冲击区3个区域,其中射流冲击区为射流中心的区域,半径1约为10.5 mm,该区域成形深度比较浅;空化冲击区为环状区域,在半径1=10.5 mm、2=17.2 mm之间,该区域成形效果显著;外围冲击区为最外侧区域,该区域与空化冲击区成形效果存在明显差异,成形深度迅速减小。这个结论与图6、图9数值分析结果相一致。

图12 成形工件形貌和成形深度

根据实验现象分析原因,在射流冲击区内,由于周围液体的阻碍,使喷嘴喷出的高速水射流速度不断下降,到达工件表面时速度已很小,空化气泡也较少,产生的冲击力相对较小;在空化冲击区内,动态射流与周围的静态水混合,形成了压力梯度,并在边界上产生旋涡,形成大量空化气泡,因此对工件表面产生的冲击力比较大;在外围冲击区只有少量诱导空化气泡,冲击力也相对较小。

如图12b所示为图12a中2号凹坑的三维形貌云图,横截面显示出平滑的轮廓,成形表面没有出现裂纹,其周围也没有出现起皱等常见缺陷,微成形件获得了良好的表面质量。如图12c所示为图12a试样在1直线方向上的成形深度图,可以看出外围冲击区的成形深度与射流冲击区的成形深度并不理想,而空化冲击区(即2–4号和10–12号凹坑)获得了良好的性能特征,最大成形深度的一致性也相对较好。

实验表明:TA2钛箔微成形件在空化冲击区内表面质量良好,具有较大的成形深度及其较好的成形深度一致性,也说明空化水射流在阵列特征微成形效果比较好。

4.3 冲击压力对成形深度的影响

为了使结果具有可比性,在数值模拟基础上,实验采用与数值模拟相一致的单特征微成形法。选取经过优化的参数(靶距=120 mm、=1 min),分别调节入射压力8、12、16、20 MPa。实验表明,当入射压力从 16 MPa至 20 MPa时(如图13所示),成形深度的增加量显著提高。究其原因是当入射压力小于16 MPa时,大部分空化气泡在到达工件表面前发生溃灭,因此冲击能量相对较低;当入射压力增至20 MPa时,空化气泡尺寸更大、并集中在工件表面上溃灭,产生更大的冲击能量,从而使成形深度显著增加。

图13 不同入射压力的平均成形深度

4.3.1 不同冲击压力对成形深度的影响

根据图13及分析结果,采用效果较好的入射压力=20 MPa时的实验值和数值模拟值进行比较。如图5所示为材料的截面轮廓成形深度曲线对比图,结果表明:数字模拟成形深度曲线和实验曲线具有相同的变化趋势,而且当冲击压力峰值max=2.2 GPa时,数值模拟的成形截面轮廓深度曲线与实验结果最为接近。但是,实验入射压力为20 MPa时的成形深度为217.7 µm,略大于数值模拟结果,分析两者略有区别的原因是实验所用模型为简化模型且处于理想状态,冲击波模型还不够完善,空泡溃灭产生的高压冲击与实际加载在材料表面的载荷有所差别,另外在实验过程中还会受到如空化设备的稳定性、摩擦力、板材的均匀性等其它不确定因素的干扰,因此需要进一步优化模型。

4.3.2 不同冲击时间对成形深度的影响

比较图8中不同冲击压力持续时间对成形深度的影响,可以表明,随冲击压力持续时间的增加,数值模拟的成形深度也是与实验测得的增长趋势相一致。

当冲击压力持续时间小于40 ns时,除个别点位外,在大多数点位时两者都较为接近,比时间为50 ns时的试样截面轮廓深度曲线更为接近实验值。

综上所述,当冲击压力峰值max=2.2 GPa、冲击压力持续时间=40 ns时,数值模拟与实验结果的截面轮廓曲线深度最为接近。

4.4 冲击压力对成形件厚度减薄率的影响

4.4.1 成形件的厚度

实验发现工件最先在凹模的入口处产生塑性变形,在压边板和模具圆角处的约束作用和压力载荷的作用下,成形件最先发生局部变形,接着被挤入凹模腔内,最终通过材料厚度的减薄来实现金属箔材的微成形。如图14所示,在20 MPa的入射压力下,模具入口处的厚度减薄最为明显,对应圆角区域(图11中位置1和13)的最大厚度减薄率超过16%,其他部位的厚度减薄率几乎都低于10%,符合高斯分布规律[30]。结果表明,空化水射流冲击金属箔材微成形工艺可以产生相对均匀的冲击力,使试样材料产生相对均匀的变形,避免激光冲击微成形的不均匀性的缺陷[21]。

图14 成形件的厚度测量

4.4.2 成形件厚度减薄率的影响

在图6中,当冲击压力峰值max=2.2 GPa 时,数值模拟结果与实验入射压力20 MPa时结果最为接近,变化趋势是一致的,但数值模拟结果相对偏小。在图9中,当=40 ns时数字模拟结果与实验结果最为接近,但同一位置处数值模拟结果相对偏小,进一步表明冲击波模型还不够完善,还需在后续研究中进一步探讨。

综上所述,当冲击压力峰值max=2.2 GPa,且冲击压力持续时间=40 ns时,模拟试样与实验结果的截面厚度减薄率曲线也是最为接近。

5 结论

空化水射流冲击微成形是利用空泡溃灭过程中的高压冲击波作为载荷的微胀形工艺。研究基于前人的微塑性成形理论基础,利用空化水射流冲击金属箔材TA2,采用ANSYS/LS-DYNA数值模拟和实验研究对比的方法,探讨不同水射流工艺参数对微塑性成形的影响规律,结论如下。

1)对于不同冲击压力峰值和冲击压力持续时间下的板料成形,随冲击压力峰值和持续时间的增加,其成形深度呈正比增大,且增长明显。

2)对于不同冲击压力峰值和冲击压力持续时间下的厚度减薄率,随冲击压力峰值和持续时间的增加,成形件各点的厚度减薄率逐渐增加。模具边缘区域和成形件中心区域成形件的减薄率相对较大,最大减薄率为16.76%,而过渡区的减薄率相对较小。

3)当数值模拟冲击压力峰值max=2.2 GPa、冲击压力持续时间=40 ns时,与实验入射压力= 20 MPa、冲击时间=1 min时的试样截面轮廓成形曲线和截面厚度减薄结果比较一致,可为研究TA2钛箔微成形规律和性能特征提供依据。

空化水射流冲击金属箔材微成形的数值模拟与实验研究,表明了在空化冲击区微成形件表面质量良好、圆孔阵列特征效果比较好,成形件具有较大的成形深度及其较好的成形深度一致性,验证了工件微成形新工艺的可行性。

[1] 袁荷伟, 杨涛. 不同金属的激光精细加工技术实验研究[J]. 应用激光, 2020, 40(6): 1086-1091.

YUAN He-wei, YANG Tao. Experimental Study on Laser Fine Machining of Different Metals[J]. Applied Laser, 2020, 40(6): 1086-1091.

[2] OYAMA T G, KIMURA A, NAGASAWA N, et al. Development of Advanced Biodevices Using Quantum Beam Microfabrication Technology[J]. Quantum Beam Science, 2020, 4(1): 14.

[3] 张德远, 黄志勇, 张翔宇. 超声加工的技术发展与行业应用[J]. 电加工与模具, 2021(4): 1-14.

ZHANG De-yuan, HUANG Zhi-yong, ZHANG Xiang-yu. Technological Development Industries and Applications of Ultrasonic Machining[J]. Electromachining & Mould, 2021(4): 1-14.

[4] ZHAO Jun, WANG Rui, HUANG Jin-feng, et al. Micro Ultrasonic Machining Hemispherical Mold for MEMS Resonator Gyroscope Using a Novel Ultraprecise Ceramic Entire-Ball Tool[J]. Journal of Micromechanics and Microengineering, 2020, 30(7): 075007.

[5] 李勇, 佟浩, 李宝泉. 微细电火花加工研究及应用思考[J]. 电加工与模具, 2020(5): 1-9.

LI Yong, TONG Hao, LI Bao-quan. Review and Thought about Research and Development of Micro EDM[J]. Electromachining & Mould, 2020(5): 1-9.

[6] 赵之谦. 微细电火花加工研究及应用思考[D]. 上海: 上海交通大学, 2020.

ZHAO Zhi-qian. Research on Impact of Discharges in Micro-EDM[D]. Shanghai: Shanghai Jiao Tong University, 2020.

[7] 赵迎红, 雷丽萍, 曾攀. 微塑性成形技术及其力学行为特征[J]. 塑性工程学报, 2005, 12(6): 1-6.

ZHAO Ying-hong, LEI Li-ping, ZENG Pan. Microforming Technology and Its Mechanical Characteristics[J]. Journal of Plasticity Engineering, 2005, 12(6): 1-6.

[8] 单德彬, 徐杰, 王春举, 等. 塑性微成形技术研究进展[J]. 中国材料进展, 2016, 35(4): 251-261.

SHAN De-bin, XU Jie, WANG Chun-ju, et al. The State of the Art in Plastic Micro-Forming[J]. Materials China, 2016, 35(4): 251-261.

[9] 曹伯楠, 孟宝, 赵越超, 等. 特种能场辅助微塑性成形技术研究及应用[J]. 精密成形工程, 2019, 11(3): 14-27.

CAO Bo-nan, MENG Bao, ZHAO Yue-chao, et al. Research and Application of Energy Field Assisted Microforming Technology[J]. Journal of Netshape Forming Engineering, 2019, 11(3): 14-27.

[10] 刘德振. 薄板微成形工艺的研究现状及发展趋势[J]. 科技视界, 2018(35): 116-118.

LIU De-zhen. Research Status and Development Trend of Sheet Metal Microforming Technology[J]. Science & Technology Vision, 2018(35): 116-118.

[11] 刘铮, 郑超, 宋立彬, 等. 多脉冲激光冲击微胀形的成形极限及断裂模式[J]. 中国激光, 2019, 46(3): 54-61.

LIU Zheng, ZHENG Chao, SONG Li-bin, et al. Forming Limit and Fracture Mode in Multiple-Pulse Laser Shock Micro-Bulging Process[J]. Chinese Journal of Lasers, 2019, 46(3): 54-61.

[12] 姚红兵, 于文龙, 高原, 等. 数值模拟激光加载L2铝板材高速成形瞬态响应[J]. 光子学报, 2014, 43(6): 32-37.

YAO Hong-bing, YU Wen-long, GAO Yuan, et al. Numerical Simulation of Transient Response Process of L2Aluminum Sheet by Laser Loading High-Speed Forming[J]. Acta Photonica Sinica, 2014, 43(6): 32-37.

[13] 李富柱, 范海洋, 陈智鹏, 等. 空泡溃灭加工制造最新研究进展[J]. 现代制造工程, 2019(10): 153-160, 152.

LI Fu-zhu, FAN Hai-yang, CHEN Zhi-peng, et al. State-of-the-Art of the Manufacturing with Cavitation Collapse Mechanism[J]. Modern Manufacturing Engineering, 2019(10): 153-160, 152.

[14] HAN Xiang-dong, KANG Yong, LI Deng, et al. Effects of Surface Roughness on Self-Excited Cavitating Water Jet Intensity in the Organ-Pipe Nozzle: Numerical Simulations and Experimental Results[J]. Modern Physics Letters B, 2019, 33(27): 1950324.

[15] SEN Se-zai. Grinding of Magnetite Using a Waterjet Driven Cavitation Cell[J]. Powder Technology, 2016, 297: 34-43.

[16] SOYAMA H. Cavitation Peening: A Review[J]. Metals, 2020, 10(2): 270.

[17] 王建杰, 陈立宇, 杨夏明, 等. 空化水射流的研究进展[J]. 精密成形工程, 2016(5): 156-162.

WANG Jian-jie, CHEN Li-yu, YANG Xia-ming, et al. Research Progress of the Cavitation Water-Jet Application[J]. Journal of Netshape Forming Engineering, 2016(5): 156-162.

[18] MARCON A, MELKOTE S N, CASTLE J, et al. Effect of Jet Velocity in Co-Flow Water Cavitation Jet Peening[J]. Wear, 2016, 360-361: 38-50.

[19] TSUDA H, JU Dong-ying, UCHIYAMA T, et al. Residual Stress in a Quenched Gear Shaft Treated by Water Cavitation Peening[J]. Materials Science Forum, 2005, 490-491: 364-369.

[20] SOYAMA H, SAITO K. Peen Forming of Duralumin Plate by Using a Cavitating Jet in Air[c]// Proceedings of the 7th Pacific Rim International Conference on Water Jetting Technology. Petersburg: [s. n.], 2003: 429-436.

[21] 李富柱, 谭中锐, 陈立宇, 等. 空化水喷丸中空泡云动态演变及靶距优化研究[J]. 机械工程学报, 2019, 55(9): 120-126.

LI Fu-zhu, TAN Zhong-rui, CHEN Li-yu, et al. Study on Dynamic Evolution of Cavitation Clouds and Optimization of Standoff Distance in Water Cavitation Peening[J]. Journal of Mechanical Engineering, 2019, 55(9): 120-126.

[22] RAZALI A R, ANN C T, AHMAD A F, et al. Finite Element Structural Analysis of a Low Energy Micro Sheet Forming Machine Concept Design[J]. IOP Conference Series: Materials Science and Engineering, 2017, 203: 012006.

[23] 郑超. 激光冲击微成形工艺数值模拟及其实验研究[D]. 济南: 山东大学, 2011.

ZHENG Chao. Numerical Simulation and Experimental Study on Microscale Laser Peen Forming[D]. Jinan: Shandong University, 2011.

[24] 雷晓. 空化水射流喷丸316不锈钢的试验研究与有限元模拟[D]. 徐州: 中国矿业大学, 2014.

LEI Xiao. Experimental Study and Finite Element Simulation of Water-Jet Cavitation Peening316Stainless Steel[D]. Xuzhou: China University of Mining and Technology, 2014.

[25] 刘艳. 空化水射流清洗系统的设计及数值模拟研究[D]. 哈尔滨: 哈尔滨工程大学, 2018.

LIU Yan. Design and Numerical Simulation of Cavitation Water Jet Cleaning System[D]. Harbin: Harbin Engineering University, 2018.

[26] 蒋晨昆. 激光冲击液体微成形数值模拟及实验研究[D]. 镇江: 江苏大学, 2019.

JIANG Chen-kun. Numerical Simulation and Experimental Study of Laser Shock Liquid Microforming[D]. Zhenjiang: Jiangsu University, 2019.

[27] 王瀚. 纯铜薄板超低温微拉伸实验与微胀形有限元模拟研究[D]. 哈尔滨: 哈尔滨工业大学, 2020.

WANG Han. Research on Micro-Tension Experiment and Micro-Bulging Finite Element Simulation of Pure Copper Sheet at Cryogenic Temperature[D]. Harbin: Harbin Institute of Technology, 2020.

WANG Han. Research on Micro-Tension Experiment and Micro-Bulging Finite Element Simulation of Pure Copper Sheet at Cryogenic Temperature[D]. Harbin: Harbin Institute of Technology, 2020.

[28] 刘永健. 空化水喷丸强化过程的数值模拟及表面完整性研究[D]. 鞍山: 辽宁科技大学, 2018.

LIU Yong-jian. Numerical Simulation and Surface Integrity Study of Water Cavitation Peening Process[D]. Anshan: University of Science and Technology Liaoning, 2018.

[29] 罗经, 李健, 董光能. 壁面处气泡在静止流场和高速水流中溃灭过程的计算仿真[J]. 摩擦学学报, 2007, 27(6): 562-566.

LUO Jing, LI Jian, DONG Guang-neng. Simulation of Vapor Bubble Collapsing near or on Wall in Stationary Water or High Speed Water[J]. Tribology, 2007, 27(6): 562-566.

[30] LIU Hui-xia, SUN Xian-qing, SHEN Zong-bao, et al. Experimental and Numerical Simulation Investigation on Laser Flexible Shock Micro-Bulging[J]. Metals, 2017, 7(3): 93.

Numerical Simulation and Experimental Study of Cavitation Water Jet Impact Microforming

ZHANG Ning-ju1,2, LI Fu-zhu3,HUANG Tian-bo2

(1. School of Mechanical Technology, Wuxi Institute of Technology, Jiangsu Wuxi 214121, China; 2. Wuxi College of Mechanical and Electrical Engineering, Jiangsu University, Jiangsu Wuxi 214121, China; 3. School of Mechanical Engineering, Jiangsu University, Jiangsu Zhenjiang 212013, China)

In the cavitation water jet, the high pressure shock wave generated by the collapse of the cavitation bubbles causes microplastic deformation of TA2 Foil, the influence law of main process parameters of water jet on microforming quality was analyzed.ANSYS/LS-DYNA numerical simulation and experimental research were used to simulate the influence of different impact pressures and durations on the forming depth and the thinning rate of the forming part, and the morphology of the forming part was verified by experiments. The results show that the forming depth and the thinning rate of the formed parts increase with the increase of the peak value and the duration of the impact pressure for different sheet metal forming. When the peak impact pressuremax= 2.2 GPa and the impact pressure duration=40 ns, the numerical simulation results are consistent with the specimen profile forming curve and section thickness thinning results when the experimental incident pressure=20 MPa and the impact time=1 min.The surface quality of TA2 microforms with circular hole array is good in the cavitation impact zone, and the forming depth is larger and the forming depth is consistent.

cavitation water jet ; metal foil; experimental study ; numerical simulation ; forming depth; thickness thinning rate

10.3969/j.issn.1674-6457.2022.10.009

TG386

A

1674-6457(2022)10-0063-08

2021–08–09

2021年装备预先研究领域基金项目(快速扶持项目第二阶段)(80923010201)

张宁菊(1968—),女,硕士,教授,主要研究方向为机械电液系统。