激光熔化沉积铝合金显微组织及力学性能

张建巧,孙旋,罗兆伟

激光熔化沉积铝合金显微组织及力学性能

张建巧,孙旋,罗兆伟

(河北科技工程职业技术大学,河北 邢台 054000)

提高激光熔化沉积铝合金的成形质量。以颗粒度45~105 μm的AlSi10Mg粉末为材料,4045铝合金为基板,利用激光熔化沉积设备在充氩舱内进行铝合金成形试验。测试试样的硬度和拉伸性能,并通过扫描电子显微镜和光学显微镜进行显微组织形貌分析。在沉积方向上,试样显微组织呈现周期性条带状纹路,搭接区域呈现出比较明显的弧形特征;含有大量的细密树枝晶。该合金相成分主要包括:Al相、共晶Si相及少量的Mg2Si强化相。沿扫描方向,试样平均硬度值约为130HV;沿沉积方向,试样平均硬度值约为100HV;沉积态试样的屈服强度约为185.75 MPa,伸长率约为15.21%;沉积态试样拉伸性能明显优于压铸试样;该铝合金的失效形式为韧性断裂。AlSi10Mg在激光熔化沉积时具有良好的成形能力,沉积态的组织强度高于铸态组织强度。

激光熔化沉积;AlSi10Mg;显微组织;力学性能

作为一种激光金属增材制造技术,激光熔化沉积技术具有比较明显的优势,如成型零部件晶粒细小、组织致密、成分均匀、性能良好,除成型外,该技术还可用于熔覆和修复[1-3]。一般情况下,激光熔化技术大体可分为2种:一种是送丝式;另一种是送粉式。目前,激光熔化沉积技术已经逐步推广到很多工业领域,特别是铝合金成形[4-5]。AlSi10Mg铝合金是一种比较常见的Al-Mg-Si系亚共晶铝合金,具有密度低、耐腐蚀、强度高、导热性好等优点,在能源动力、汽车交通、航空航天等领域的应用比较广泛。最近几年,许多学者已开展激光熔化沉积研究,研究对象囊括了镍基合金、不锈钢、铝合金、钛合金及其复合材料等。但是AlSi10Mg铝合金导热率高、能量吸收率低、容易氧化,所以采用激光熔化沉积技术实现成形具有一定难度,关键在于工艺参数控制[6-9]。李俐群等[10]研究了激光熔化沉积AlSi10Mg技术以及气孔对力学性能的影响,探讨了氢气孔在激光熔化沉积制造的试件中产生的机理,给出了利用激光沉积工艺制备稳定的AlSi10Mg合金的策略。吕非等[11]研究了AlSi10Mg铝合金激光熔化沉积显微组织及力学性能,所得试样拉伸强度可达292 MPa,教铸件提高了33%。陈永城等[12]研究了激光熔化沉积4045铝合金显微组织及显微硬度,为高性能Al-Si合金构件的激光熔化沉积制备提供了试验数据和理论基础。张堃等[13]采用选区激光熔化成形技术制备了AlSi10Mg合金、TiB2/ AlSi10Mg复合材料,并表征分析了组织结构和力学性能等指标。在AlSi10Mg合金中加入增强相TiB2后,成形件的致密度由96.8%升高至99.4%、屈服强度由156.3 MPa升高至170.1 MPa、断裂强度则由366.3 MPa升高至413.4 MPa。邹亚桐等[14]为提高AlSi10Mg合金激光选区熔化成形致密度,对影响的主因素:激光功率、扫描速度和扫描间距,进行了优化研究,引入能量密度模型,综合表征能量输入与致密度之间的作用关系。研究结果表明能量密度在4.0~6.0 J/mm2范围内时,致密度可达98%以上。沙春生等[15]研究了535 ℃固溶温度下不同固溶时间对激光选区熔化AlSi10Mg铝合金显微组织及显微硬度的影响,在535 ℃固溶温度下,由纳米尺寸网状Al-Si共晶和过饱和α-Al固溶体组成的激光选区熔化AlSi10Mg显微组织对固溶时间非常敏感,固溶2 min后熔池边界及网状共晶组织消失,固溶5 min后共晶Si便发生明显球化,共晶Si尺寸随着固溶时间的延长而增大.伴随着显微组织的变化,AlSi10Mg的显微硬度从固溶前的HV(119_3.2)迅速降低,并随着固溶时间的延长最终稳定在HV57左右。王悦等[16]采用激光选区熔化制备了致密度达99.63%、力学性能良好的AlSi10Mg样品,对比分析了不同热处理工艺对样品平行于基板方向组织与性能的影响。沉积态样品水平方向的抗拉强度可达478 MPa,伸长率约8%,平均硬度约122HV。经130 ℃、4 h的时效后,熔池仍然保留完整的网状Si结构,在保持高强度的同时,塑性提高到约11.9%,平均硬度也增至约133HV,与沉积态相比提升了10%。

文中在现有研究的基础上,对激光熔化沉积A1Si10Mg合金的成形工艺、组织性能和力学性能进行探讨,为铝合金激光熔化沉积技术提供借鉴和参考。

1 试验

试验材料选用AlSi10Mg粉末,主要合金元素为Si和Mg,颗粒直径为45~105 μm。该粉末的具体成分如下:Si的质量分数9.00%~11.00%,Mg的质量分数0.25%~0.45%,Cu的质量分数不大于0.10%,Zn的质量分数不大于0.30%,Mn的质量分数0.20%~ 0.50%,Sn的质量分数不大于0.01%,Pb的质量分数不大于0.05%,Fe的质量分数不大于1.00%,其余均为Al。粉末的微观形貌如图1所示。沉积基板选用25 mm厚的4045铝合金,沉积前需进行化学清洗以去除表面氧化膜[17]。

图1 AlSi10Mg粉末微观照片

激光熔化沉积设备主要包括激光器系统、送粉系统、气体保护系统、KUKA机器人。其中激光器为YLR-5000型5 kW光纤激光器,送粉系统为MF-PF2/2双桶送粉器。为保证铝合金成形质量,所有试验均在充氩舱内进行[18-19]。激光熔化沉积工艺参数如下:功率2 000 w,扫描速度8 mm/s,光斑直径3 mm,送粉速度16 g/min,扫描间距15 mm,监测距离10 mm。

通过电火花切割获取沉积试样,经砂纸打磨、机械抛光后腐蚀观察组织,腐蚀溶液为2.5 ml硝酸、1.5 ml盐酸、1.0 ml氟化氢、100 ml水的混合液,腐蚀时间为12~14 s,迅速用水洗净并吹干。文中利用Olympus BX51M型光学显微镜以及CS3400型扫描电镜对显微组织和成分进行分析。

文中采用HVS-1000Z型显微硬度仪对激光熔化沉积AlSi10Mg铝合金沉积态试样分别沿沉积方向和扫描方向进行显微硬度测试,载荷200 g,加载时间为15 s。采用万能试验机在室温下对激光熔化沉积AlSi10Mg铝合金沉积态试样进行拉伸性能测试。拉伸样件尺寸如图2所示,其中1=40 mm,2=20 mm,1=6 mm,2=2 mm,=1 mm,=2 mm。

图2 拉伸试样尺寸

2 结果与分析

2.1 显微组织形貌

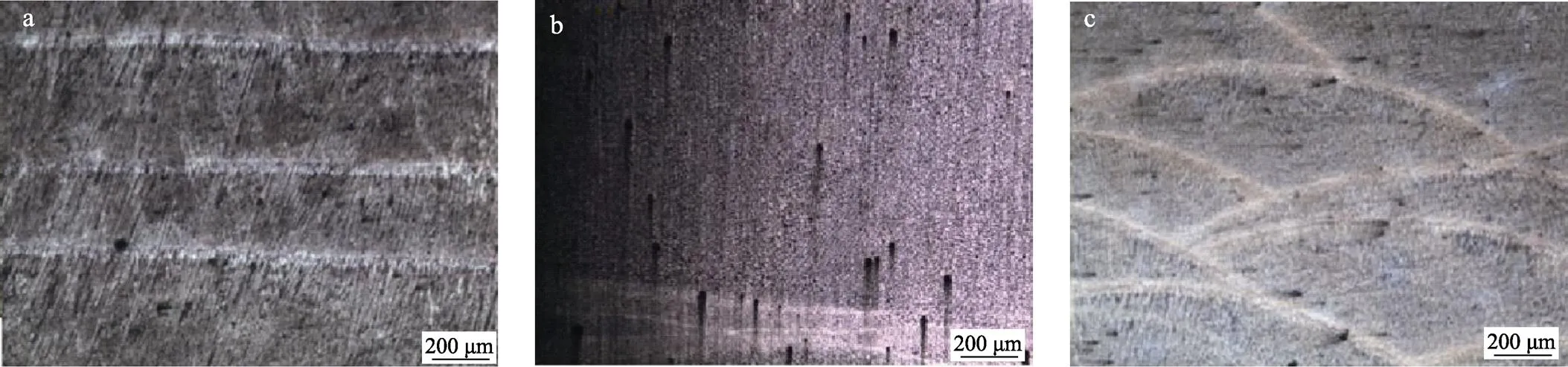

A1Si10Mg铝合金沉积态试样的显微组织形貌如图3所示。由图3a可以看出,在沉积方向上,试样呈现周期性条带状纹路;相邻沉积层之间存在一条比较明显的白亮带,即熔覆层之间界线非常明显;所有界线近似平行分布;整个试样被分割为若干宽度基本一致的层带。从图3b和图3c分别对应的是与扫描方向平行、与扫描方向垂直的角度拍摄的金相显微镜图片,从2幅图中可以看出:搭接区域呈现出比较明显的弧形特征,所有搭接弧面均比较圆滑,熔池形貌类似。另外,从平行或者垂直角度获得的试样组织中含有大量的细密树枝晶,通过白亮带的搭接现象可以说明试样各层间通过冶金方式结合,结合稳定并未出现熔合不良的现象。

进一步地,选取试样顶部和中-底部搭接区域显微组织形貌如图4所示。由图4可以看出:试样显微组织呈现为贯穿多个沉积层的连续外延生长的定向柱状晶组织,生长方向沿沉积方向但并不是完全垂直;顶部区域则由柱状晶向等轴晶转变。沉积过程中,熔池是由基材表面被激光束作用形成,在初期过程中,基材具有较低的温度,熔池底部具有最高的温度梯度,此时热能传递主要是由熔池的底部垂直方向向基材表面传递热量传递,这种情况下形成了柱状枝晶;另一方面在热能的累积过程中,基材温度是连续升高并最终趋于稳定,这种现象会降低温度梯度,进而降低了基材中热能传导的强度,主要是通过对流散热为主,此时熔池也表现为多方向散热现状,这种情况下形成了等轴晶[20]。

图3 沉积态试样的显微组织形貌

2.2 成分分析

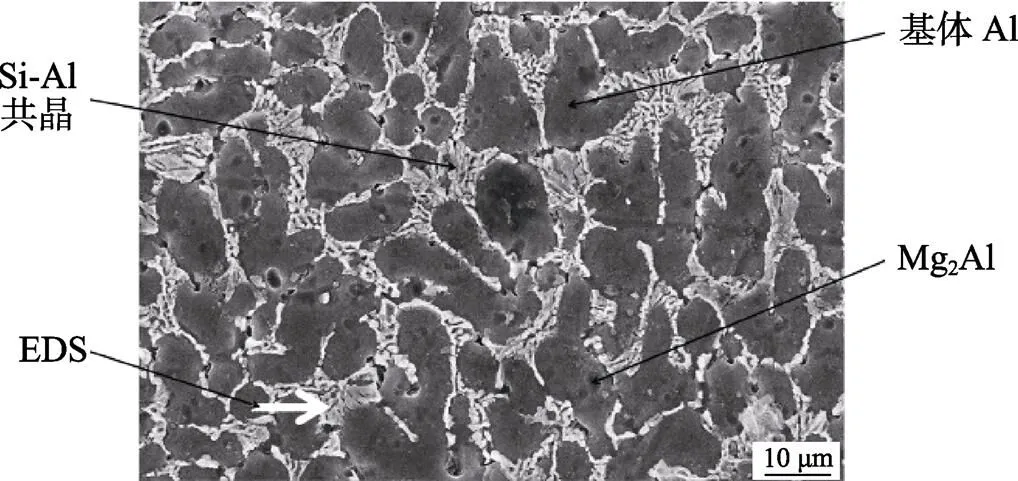

如上所述,AlSi10Mg属于亚共晶铝-硅合金,Si为主要合金元素,除此之外Mg、Fe等元素的含量也比较高。经XRD分析,该合金相成分主要包括:Al相、共晶Si相及少量的Mg2Si强化相。在整个凝固过程中,该合金最先析出Si相;然后与基体Al形成Al-Si共晶组织;Mg元素会与Si元素发生反应生成Mg2Si相。析出相显微组织形貌如图5所示。

图5 析出相显微组织形貌

2.3 力学性能

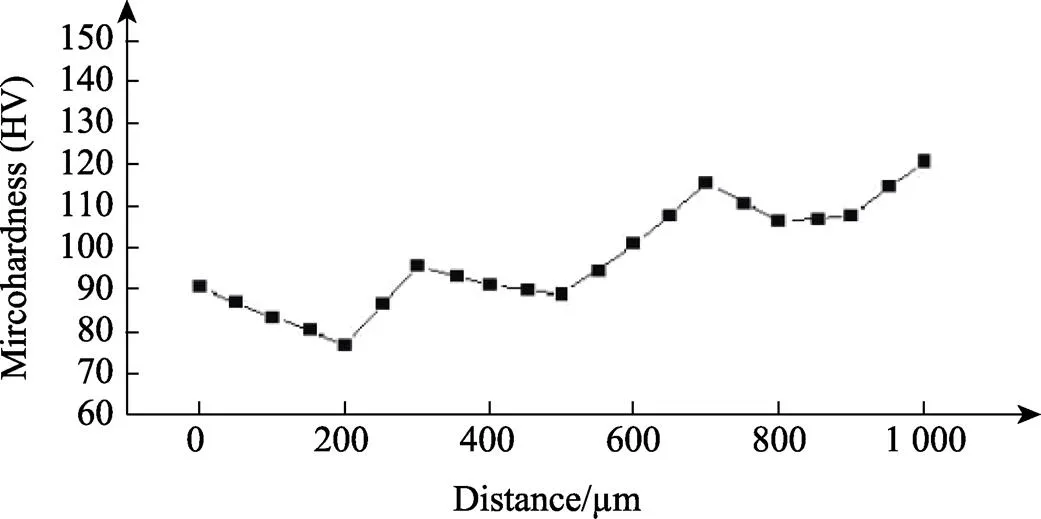

沉积方向和扫描方向试样显微硬度如图6和图7所示,显微硬度作为硬度测量的一种,可以用来表征金属材料试样抵抗弹塑性的能力。从图6可以看出,沿沉积方向,试样显微硬度波动式增长,主要原因在于沉积过程中试样内部组织结构出现演变。在激光熔化沉积的过程中,沉积的层数是逐渐增加的,远离基体的位置显微硬度越高,上层熔化沉积会造成底部沉积层不断高温回火的状态,最顶部的沉积层(即远离基体材料)回火时间最短,组织最细密,晶界最多,此时的结构组织逐渐从枝晶向着等轴晶进行转变,因此硬度最大。同时从图6可以看出,沿着沉积方向,显微硬度的数值表现出规律性波动行为,这主要是因为沉积层的内部硬度高于层带处所导致的。

图6 沉积方向显微硬度

从图7可以看出,沿扫描方向,试样显微硬度分布还是比较均匀的,只有在重熔搭接区试样的硬度会略微下降。沿扫描方向,试样平均硬度值约为130HV;沿沉积方向,试样平均硬度值约为100HV。通过对比可以发现:扫描方向硬度值略高于沉积方向,主要是因为沉积方向的组织为树枝晶,枝晶干组织粗大,而扫描方向枝晶组织比较细密。但是从整体上看,激光熔化沉积A1Si10Mg铝合金显微组织均匀,不同区域的显微硬度波动较小,故铝合金致密性良好,达到了力学性能要求。

室温条件下,对铝合金沉积态试样进行拉伸测试。拉伸曲线如图8所示,测试结果表明:沉积态试样的屈服强度约为185.75 MPa,伸长率约为15.21%;对比来看,压铸AlSi10Mg的屈服强度约为165 MPa,伸长率约为3.5%。沉积态试样拉伸性能明显优于压铸试样,特别在伸长率方面。

图7 扫描方向显微硬度

图8 拉伸曲线

沉积态拉伸试样断裂后的宏观形貌如图9所示,断口SEM形貌如图10所示。从端口形貌可以看出:断口表面为暗灰色,呈纤维状,比较粗糙;断裂面与拉伸方向基本垂直;断裂处出现一定程度的颈缩现象但没有明显的放射状特征。断口纤维区存在比较典型的韧窝特征,因此激光熔化沉积AlSi10Mg铝合金的失效形式为韧性断裂。

图9 断裂宏观形貌

图10 断口SEM形貌

3 结论

文中对激光熔化沉积AlSi10Mg显微组织及力学性能进行了研究,得到如下结论。

1)在沉积方向上,试样显微组织呈现周期性条带状纹路,搭接区域呈现出比较明显的弧形特征;含有大量的细密树枝晶。

2)该合金相成分主要包括:Al相、共晶Si相及少量的Mg2Si强化相。

3)沿扫描方向,试样平均硬度值约为130HV;沿沉积方向,试样平均硬度值约为100HV;沉积态试样的屈服强度约为185.75 MPa,伸长率约为15.21%;沉积态试样拉伸性能明显优于压铸试样;该铝合金的失效形式为韧性断裂。

[1] 陈博, 邵冰, 刘栋, 等. 热处理对激光熔化沉积TC17钛合金显微组织及力学性能的影响[J]. 中国激光, 2014, 41(4): 57-63.

CHEN Bo, SHAO Bing, LIU Dong, et al. Effect of Heat Treatment on Microstructure and Mechanical Properties of Laser Melting Deposited TC17 Titanium Alloy[J]. Chinese Journal of Lasers, 2014, 41(4): 57-63.

[2] DING Y, MUÑIZ-LERMA J A, TRASK M, et al. Microstructure and Mechanical Property Considerations in Additive Manufacturing of Aluminum Alloys[J]. MRS Bulletin, 2016, 41(10): 745-751.

[3] LI Ya-li, GU Dong-dong. Parametric Analysis of Thermal Behavior during Selective Laser Melting Additive Manufacturing of Aluminum Alloy Powder[J]. Materials & Design, 2014, 63: 856-867.

[4] 王程锦, 梁京, 陈岁元, 等. 激光直接沉积成形15Cr21Ni7-xMo不锈钢显微组织及性能研究[J]. 应用激光, 2017, 37(1): 11-16.

WANG Cheng-jin, LIANG Jing, CHEN Sui-yuan, et al. Study on Microstructures and Properties of Direct Laser Deposited 15Cr21Ni7-xMo Stainless Steels[J]. Applied Laser, 2017, 37(1): 11-16.

[5] 丁莹, 杨海欧, 白静, 等. 激光立体成形AlSi10Mg合金的微观组织及力学性能[J]. 中国表面工程, 2018, 31(4): 46-54.

DING Ying, YANG Hai-ou, BAI Jing, et al. Microstructure and Mechanical Property of AlSi10Mg Alloy Prepared by Laser Solid Forming[J]. China Surface Engineering, 2018, 31(4): 46-54.

[6] 张文奇, 朱海红, 胡志恒, 等. AlSi10Mg的激光选区熔化成形研究[J]. 金属学报, 2017, 53(8): 918-926.

ZHANG Wen-qi, ZHU Hai-hong, HU Zhi-heng, et al. Study on the Selective Laser Melting of AlSi10Mg[J]. Acta Metallurgica Sinica, 2017, 53(8): 918-926.

[7] CHEN Bo, YAO Yong-zhen, SONG Xiao-guo, et al. Microstructure and Mechanical Properties of Additive Manufacturing AlSi10Mg Alloy Using Direct Metal Deposition[J]. Ferroelectrics, 2018, 523(1): 153-166.

[8] JAVIDANI M, ARREGUIN-ZAVALA J, DANOVITCH J, et al. Additive Manufacturing of AlSi10Mg Alloy Using Direct Energy Deposition: Microstructure and Hardness Characterization[J]. Journal of Thermal Spray Technology, 2017, 26(4): 587-597.

[9] ABOULKHAIR N T, MASKERY I, TUCK C, et al. The Microstructure and Mechanical Properties of Selectively Laser Melted AlSi10Mg: The Effect of a Conventional T6-Like Heat Treatment[J]. Materials Science and Engineering: A, 2016, 667: 139-146.

[10] 李俐群, 王宪, 曲劲宇, 等. 激光熔化沉积AlSi10Mg及气孔对力学性能的影响[J]. 中国表面工程, 2019, 32(3): 109-114.

LI Li-qun, WANG Xian, QU Jin-yu, et al. Effects of Porosity on Mechanical Properties of Laser Metal Deposited AlSi10Mg Alloy[J]. China Surface Engineering, 2019, 32(3): 109-114.

[11] 吕非, 田宗军, 梁绘昕, 等. AlSi10Mg铝合金激光熔化沉积显微组织及力学性能[J]. 华南理工大学学报(自然科学版), 2018, 46(10): 117-125.

LYU Fei, TIAN Zong-jun, LIANG Hui-xin, et al. Microstructures and Mechanical Properties of AlSi10Mg Aluminum Alloy Fabricated by Laser Melting Deposition[J]. Journal of South China University of Technology (Natural Science Edition), 2018, 46(10): 117-125.

[12] 陈永城, 张述泉, 田象军, 等. 激光熔化沉积4045铝合金显微组织及显微硬度[J]. 中国激光, 2015, 42(3): 100-106.

CHEN Yong-cheng, ZHANG Shu-quan, TIAN Xiang-jun, et al. Microstructure and Microhardness of 4045 Aluminum Alloy Fabricated by Laser Melting Deposition[J]. Chinese Journal of Lasers, 2015, 42(3): 100-106.

[13] 张堃, 吴姚莎, 刘晓飞, 等. TiB2/AlSi10Mg选区激光熔化成形组织与性能[J]. 有色金属工程, 2021, 11(12): 43-49.

ZHANG Kun, WU Yao-sha, LIU Xiao-fei, et al. Microstructure and Properties of TiB2/AlSi10Mg Composite Prepared by Selective Laser Melting[J]. Nonferrous Metals Engineering, 2021, 11(12): 43-49.

[14] 邹亚桐, 魏正英, 杜军, 等. AlSi10Mg激光选区熔化成形工艺参数对致密度的影响与优化[J]. 应用激光, 2016, 36(6): 656-662.

ZOU Ya-tong, WEI Zheng-ying, DU Jun, et al. Effect and Optimization of Processing Parameters on Relative Density of AlSi10Mg Alloy Parts by Selective Laser Melting[J]. Applied Laser, 2016, 36(6): 656-662.

[15] 沙春生, 刘海英, 王联凤, 等. 固溶时间对激光选区熔化AlSi10Mg显微组织及显微硬度的影响[J]. 宇航材料工艺, 2019, 49(2): 54-58.

SHA Chun-sheng, LIU Hai-ying, WANG Lian-feng, et al. Effect of Solid Solution Time on Microstructure and Micro-Hardness of AlSi10Mg Alloy Fabricated by Selective Laser Melting[J]. Aerospace Materials & Technology, 2019, 49(2): 54-58.

[16] 王悦, 王继杰, 张昊, 等. 热处理对激光选区熔化AlSi10Mg合金显微组织及力学性能的影响[J]. 金属学报, 2021, 57(5): 613-622.

WANG Yue, WANG Ji-jie, ZHANG Hao, et al. Effects of Heat Treatments on Microstructure and Mechanical Properties of AlSi10Mg Alloy Produced by Selective Laser Melting[J]. Acta Metallurgica Sinica, 2021, 57(5): 613-622.

[17] VRANCKEN B, THIJS L, KRUTH J P, et al. Heat Treatment of Ti6Al4V Produced by Selective Laser Melting: Microstructure and Mechanical Properties[J]. Journal of Alloys and Compounds, 2012, 541: 177-185.

[18] HUANG B Y, LI H X, ZHANG Y B, et al. Formability of TC11 Titanium Alloy Fabricated by Direct Laser Deposition[J]. Rare Metal Materials & Engineering, 2013(42): 178-182.

[19] SPIERINGS A B, SCHNEIDER M, EGGENBERGER R. Comparison of Density Measurement Techniques for Additive Manufactured Metallic Parts[J]. Rapid Prototyping Journal, 2011, 17(5): 380-386.

[20] 冯秋娜. 激光熔化沉积成形AlSi10mg合金的工艺与组织性能研究[M]. 南京: 南京航空航天大学, 2017: 54-60.

Feng Qiu-na. Research on Process, Microstructures and Properties of AlSi10Mg Aluminum Alloy Prepared by Laser Melting Deposition[M]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2017: 54-60.

Microstructure and Mechanical Properties of Aluminum Alloy Deposited by Laser Melting

Zhang Jian-qiao, Sun Xuan,Luo Zhao-wei

(Hebei Vocational University of Technology and Engineering, Hebei Xingtai 054000, china)

In order to improve the forming quality of aluminum alloy deposited by laser melting, AlSi10Mg powder with particle size of 45-105 μm was used as material and 4045 aluminum alloy was used as substrate. The aluminum alloy forming experiments were carried out in an argon filled chamber by laser melting and deposition equipment. The hardness and tensile properties of the samples were tested, and the microstructure was analyzed by scanning electron microscope and optical microscope. In the direction of deposition, the microstructure of the sample shows periodic banded patterns, and the lap area shows obvious arc characteristics. The alloy contains a large number of fine dendrites. The alloy phase composition mainly includes Al phase, eutectic Si phase and a small amount of Mg2Si strengthened phase. Along the scanning direction, the average hardness value of the sample is about 130HV. Along the deposition direction, the average hardness value of the sample is about 100HV. The yield strength of the deposited specimen is about 185.75 MPa, and the elongation is about 15.21%. The tensile properties of the deposited samples are obviously better than those of the die-casting samples. The failure mode of the aluminum alloy is ductile fracture. AlSi10Mg has good forming ability during laser melting deposition, and the microstructure strength in deposition state is higher than that in cast state.

laser melting deposition; AlSi10Mg; microstructure; mechanical properties

10.3969/j.issn.1674-6457.2022.10.019

TG146.2

A

1674-6457(2022)10-0133-06

2021–10–14

张建巧(1987—),女,硕士,讲师,主要研究方向为机械设计。