连续变通道挤压–剪切工艺对镁合金薄壁管材组织性能的影响

张威,胡红军,张慧玲,赵健行,赵辉,张丁非

连续变通道挤压–剪切工艺对镁合金薄壁管材组织性能的影响

张威1,胡红军1,张慧玲1,赵健行1,赵辉1,张丁非2

(1.重庆理工大学 材料科学与工程学院,重庆 400050;2.重庆大学 材料科学与工程学院,重庆 400044)

针对高性能镁合金薄壁管材的加工和制备,提出一种新型复合挤压制备工艺,并验证新工艺对于管材性能的影响。通过数值模拟结合实验,建立镁合金管材连续变通道挤压-剪切工艺(CVCES)成形三维有限元模型,分析CVCES成形过程中坯料的等效应力和累积应变;对坯料纵截面沿挤压方向上的不同位置进行微观组织观察,对比分析CVCES成形管材与普通成形管材的金相结果;对成形管材进行强度测试对比。与普通挤压镁合金管材相比,CVCES成形管材晶粒细化效果更明显,抗拉强度约为320 MPa,硬度高出13%左右。CVCES工艺可以有效地细化晶粒,成形管材的平均硬度和抗拉强度明显增大。

镁合金管材;复合挤压;晶粒细化;微观组织

镁合金具有很多优异的性能,如比强度和比刚度高、电磁屏蔽能力较强、可再利用率高等,在工业上得到广泛应用[1-3]。随着薄壁中空镁合金管材在汽车工业、航天航空、机械电子等领域的应用日益增加,对于中空薄壁镁合金管材的性能要求变得越来越高。目前,常见的薄壁管材加工主要采用挤压、轧制、滚轮加工、滚轧、拉伸、弯曲和组合加工等方法[4-5],主要目的在于提高镁合金管材的强度和塑性,使其满足特殊结构部件的需求。然而镁合金的密排六方结构导致其在室温下滑移系较少,延展性较差[6-8]。采用大塑性变形的方法细化晶粒以提升镁合金管材的塑性已成为国内外学者研究的主要趋势,挤压成形工艺是三向压缩应力下塑性变形的成形方法之一,适合于延展性较差的材料,所以挤压成为生产变形镁合金产品的重要方法之一。常见的变形方法包含等通道挤压、往复等通道挤压、变通道挤压、连续挤压、变通道挤压等。等通道挤压(ECAP)工艺通过纯剪切变形的方式来实现大塑性变形,合金在挤压过程中通过两个截面相等且以一定角度相交的通道,形成超细晶组织,以优化材料性能。Zhou等[9]和Xu等[10]采用ECAP工艺挤压镁合金,分析了镁合金等径角挤压加工中微观组织的变形,发现ECAP工艺能够使镁合金组织得到显著细化。Orlov等[11]研发出了正挤压和等通道挤压结合的新工艺,其细化了晶粒,改善了镁合金的综合性能。文献[12]表明,挤压剪切成形工艺能够细化晶粒,弱化织构。挤压剪切工艺通过对金属施加连续剪切力,使得晶粒细化,从而提高金属强度、韧性等力学性能。随着计算机技术的引入,大量研究者在现阶段的挤压成形工艺中结合有限元模拟来优化成形过程的工艺参数,如对挤压过程中流变应力和应变速率进行分析,对不同挤压速度和挤压温度下的挤压工艺进行对比优化等,因此,有限元模拟在验证新工艺参数是否合理方面可以发挥重要作用[12-13]。

文中主要针对镁合金薄壁管材的制备和加工,提出一种新型的镁合金管材复合挤压方法,即将普通正挤压和非等通道挤压结合,也就是正挤压与薄壁管材连续剪切成形相结合的连续变通道挤压-剪切工艺(Continues Variable Cross-section Extrusion and Shear,CVCES)。通过模具设计、挤压筒设计、挤压杆设计及芯轴设计等加工出CVCES模具,结合DEFORM-3D软件模拟分析CVCES成形过程中的挤压力和等效应变等演变,并分析适合CVCES工艺的最佳实验参数。采用CVCES工艺成功挤压出镁合金薄壁管材,对成形过程中镁合金管材在不同区域的微观组织进行分析,并测试管材的力学性能。

1 实验及数值模拟

1.1 实验材料、设备及方法

实验材料采用商用铸态AZ31镁合金管坯,主要化学成分如表1所示。挤压设备和预制的镁合金管坯样品如图1所示,CVCES管材挤压实验所用的实验设备为主缸公称力为2 500 kN的多缸伺服同步挤压机。为验证CVCES工艺能够加工出合格的镁合金管材,设计CVCES管材成形模具并进行挤压实验,图2为CVCES模具及挤压剪切局部放大示意图。挤压筒内径为40 mm,在挤压筒中的芯轴外径为20 mm,挤压前先将原始材料加工成外径39.8 mm、内径20.4 mm的管坯,以便放入模具挤压筒中和模具一起加热。加热时,将电阻加热棒放入挤压筒和凹模的加热孔中,再将加热圈包在挤压筒外部,以获得到更佳的加热效果,并采用热电偶监控模具温度,防止加热温度过高。

表1 AZ31化学成分

Tab.1 Chemical constituents of AZ31 wt.%

图1 挤压设备和管材坯料

1.2 数值模拟模型

为了验证有限元模型和比较分析的结果,设计和制造了挤压模具。其中,模具由挤压杆、挤压筒、芯轴、凹模组成,由于不考虑凸模和凹模的受力和变形情况,故把凸模和凹模定义为刚性体,把工件定义为塑性体,其运动关系定义挤压杆为主动件(Primary Die),坯料视为从动件(Slave)。凹模包含3个区域,分别为镦粗区、剪切区和定径区。挤压温度370 ℃,挤压速度4 mm/s,摩擦因子0.12,有限元数值模拟的主要参数如表2所示。基于课题组先前实验得到的AZ31本构方程见式(1)[14]。

图2 CVCES模具及成形部位放大图

=47.62ln{(0.77×10–11*)0.2

+[(0.77×10–11*)+1]0.5} (1)

式中:为流变压力,MPa;为ES工艺相关参数。

图3为CVCES成形的镁合金薄壁管材实物图(包含所有成形阶段),主要包括3个部分:第1部分为镦粗变形区,镁合金管坯经普通挤压缩径至2 mm薄管;第2部分为连续剪切区,薄管的壁厚尺寸随变通道尺寸变化而先增大后减小,再增大又减小,在2~3 mm尺寸范围内进行转变,最终尺寸为2 mm;第3部分为定径区,薄管获得最终尺寸并整形。通过对普通挤压及CVCES成形过程不同阶段的管坯进行取样观察,研究组织演变规律,如图3b所示。图4为CVCES成形过程中不同部位的光学显微组织观察试样及拉伸试样。将普通挤压及CVCES成形的镁合金管材通过线切割制备成拉伸试样,拉伸实验在万能拉伸机上进行,拉伸速度为1 mm/min。为观察其显微组织,对管材不同成形位置进行取样,取样后用砂纸打磨至光滑,再用苦味腐蚀液(苦味酸+冰乙酸+乙醇)对其表面进行腐蚀。

表2 数值模拟所采用的参数

Tab.2 Parameters used in numerical simulation

图3 CVCES成形的镁合金薄壁管材及变形区纵截面实物图

图4 CVCES成形过程横截面不同部位微观组织观察试样及拉伸试样

注:a为镦粗区域;b为一次剪切区域;c为二次剪切区域;d为定径区域;e为拉伸试样。

2 结果与分析

2.1 CVCES成形过程中的应力演化

图5为预热温度370 ℃下CVCES成形过程中不同阶段的应力演变图。在挤压杆作用下,薄壁圆管的成形经历了镦粗、连续二次剪切及最终定径。坯料在挤压杆的作用下产生连续塑性变形,其应力分布伴随着塑性变形而发生连续变化。在镦粗阶段,如图5a所示,坯料发生塑性变形,需要克服镁合金变形抗力以及坯料与凹模、芯轴之间的摩擦力,此时挤压变形不均匀,应力呈层状分布,具有明显的变形梯度。在挤压时间为1.93~2.46 s时,坯料镦粗变形完成,进入剪切区,在剪切区产生较大的剪切力,坯料产生较大的塑性变形,变形抗力增大,同时坯料还受到转角的阻碍作用,应力分布呈现不规则化。当挤压时间约为2.46时,CVCES成形基本完成。在CVCES成形过程中,管坯受到凹模与芯轴共同的剪切作用,更易产生应力集中,同时受到转角的剪切力和转角处的反向阻力,在局部位置受到四向压缩力,且压缩力的数量远大于普通挤压,更多的压缩力能有效遏制晶粒间的相对移动,防止晶粒变形,从而提高管坯塑性[15]。CVCES成形的最大挤压力约为8.89×104N,在强烈的挤压力作用下,原本粗大的晶粒发生转动,在相互作用下发生破碎,转变为等轴细晶粒组织,因而有可能提高镁合金力学性能[16-19]。

图5 CVCES成形过程管坯的应力变化

2.2 CVCES成形过程中的应变演化

图6为预热温度370 ℃下CVCES成形过程中不同阶段的应变演变图。在CVCES成形过程中,应变随着成形过程的演变而增大,图6a为镦粗阶段,图6b和图6c为剪切阶段,图6d为成形阶段。如图6b和图6c所示,进入剪切区后,应力分布分散。坯料经过变通道,同时受到来自凹模和芯轴的力,产生应力集中,因此产生较大的应变。在CVCES成形过程中,由于坯料内外侧存在流速差,会促进剪切应变的形成,因此外侧应变明显高于内侧应变,如图6c所示。

图6 CVCES成形过程管坯的应变演变

相较于普通挤压工艺,CVCES工艺成形管坯的累计应变更大。累积应变越大,位错密度越大,导致更多亚晶产生,更有利于再结晶形核的发生,因此,由CVCES工艺得到的管材再结晶晶粒更加细小。较大的累积应变对晶粒细化产生积极的影响,由此可以预见,CVCES成形可以获得更加细小均匀的晶粒组织,从而提升管材的抗拉强度等力学性能[20]。

2.3 CVCES成形过程中管坯的流速

图7为CVCES成形过程中坯料的速度分布。采用点追踪法对速度流程进行分析,分别在坯料底部选取5个点(1、2、3、4、5)进行分析,如图7a所示。其中,1、5为管坯外壁上的点,2、3、4为管坯内部点。由图7b可以看出,2、3、4流速明显大于1、5,则在CVCES成形过程中,管坯内壁流速明显高于外壁。其主要原因在于坯料外侧在镦粗阶段和剪切阶段受到模具转角的阻碍作用较大,结合图6a—c也可以发现,管坯外侧应变始终高于内侧。内外部之间的流速差管坯有利于剪切应力的形成,促进了动态再结晶的形成,使得晶粒细化。

图7 管坯在CVCES成形过程中的速度分布

2.4 镁合金管坯在不同阶段的显微组织

沿不同横截面对CVCES成形管材取样,分别进行微观组织观察和分析,图8为CVCES成形管材不同阶段的微观组织。图8a为普通挤压阶段管坯横截面的微观组织,图8b为第1次剪切后管坯横截面的微观组织,图8c为第2次剪切后管坯横截面的微观组织,图8d为CVCES成形管材最终横截面的微观组织。由图8中对比可知,由于管坯在承受普通挤压的基础上又经过了3个连续转角剪切,在挤压剪切模具与芯轴及挤压杆的共同作用下,挤压剪切区形成强的剪切应力,管坯累积应变增大,再结晶程度提高,晶粒细化程度得到了大幅度提升。

由文献中的实验结果[20-24]可知,挤压-剪切过程中会发生动态再结晶,变形量的增大使得晶粒细化。从图8d中发现,管坯的外侧组织尺寸比较细小、分布较均匀,但是在管坯的中部出现了一些粗晶、细晶都存在的混晶组织,在粗大的原始晶粒之间分布着部分动态再结晶的小晶粒。由此可见,普通挤压成形与CVCES成形的管材其管坯的中心部位和边部微观组织的尺寸都存在一定的差异性,分布具有不均匀性。分析CVCES挤压过程中的等效应变,在动态再结晶过程中,平均晶粒尺寸和参数的关系见式(2)—(3)。

图8 CVCES成形过程中不同阶段管坯横截面的显微组织

式中:为平均晶粒尺寸,µm;为ES工艺相关系数;为应变速率;为变形激活能;为温度,℃;为气体常数,/(mol·K)。

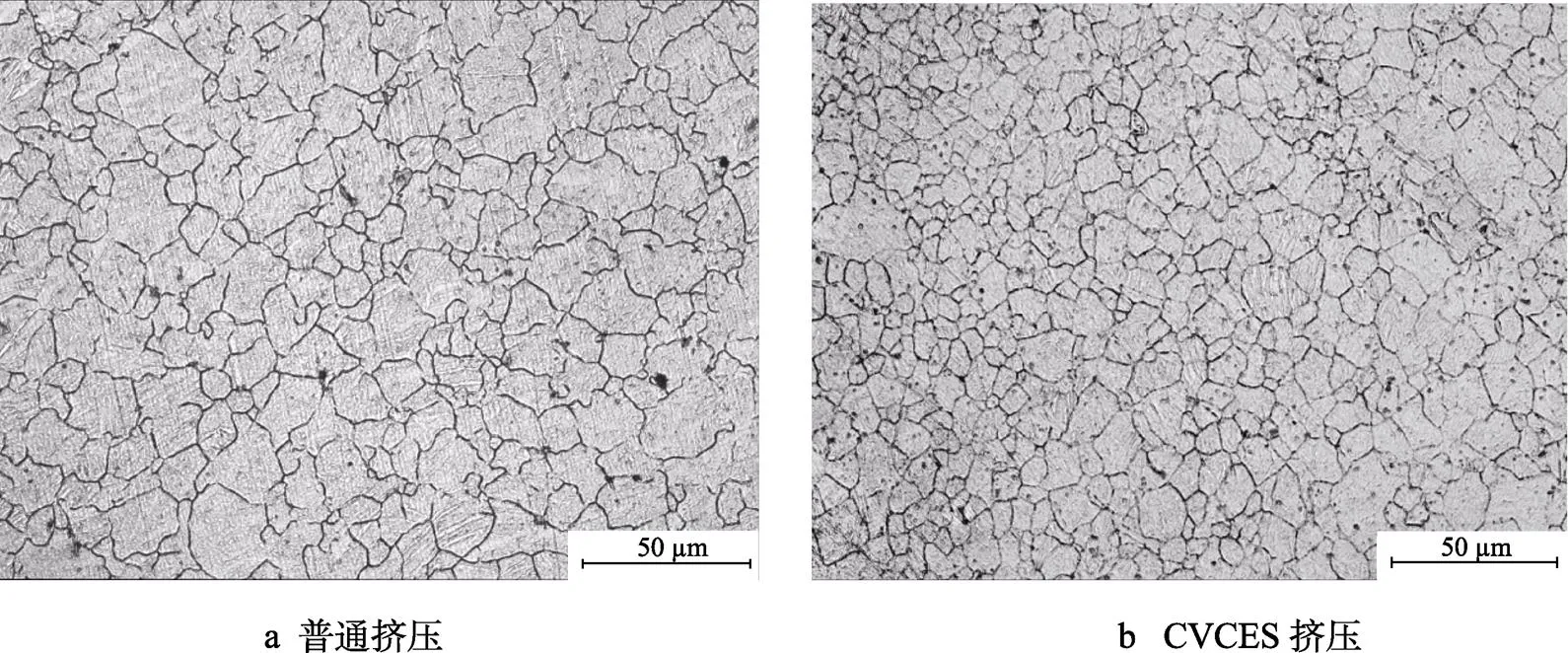

对不同挤压方式成形的管材进行金相组织观察。图9a和图9b分别为普通挤压成形管材和CVCES成形管材的微观组织。图10a为普通挤压条件下镁合金晶粒尺寸的分布情况,得到的管坯平均晶粒尺寸为20.49 μm;图10b为经过连续二次剪切成形后得到的管坯晶粒尺寸分布情况,平均尺寸为16.26 μm,晶粒分布较为均匀,大部分晶粒尺寸集中分布在10~20 μm之间。由图10可知,相对于普通挤压,CVCES成形的镁合金微观组织更加均匀和细小,即CVCES成形可显著细化镁合金管材晶粒。在挤压剪切区,由于管坯内外侧的流速不同,导致管坯外侧的应变速率高于管坯内侧。随着挤压过程的进行,坯料外侧累积应变上升,最终导致管坯外侧的晶粒较内侧晶粒更细小。

2.5 力学性能测试

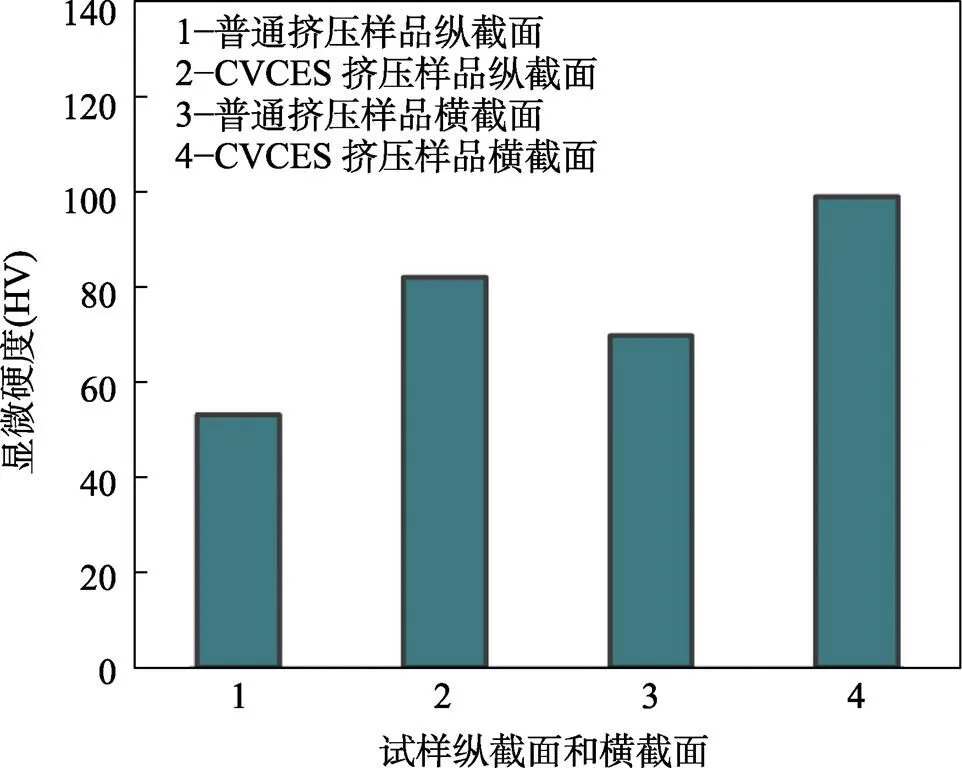

采用HVS-100Z自动转塔数显显微硬度计来测量CVCES挤压剪切管材和普通挤压管材成形区的维氏硬度,分别对管材进行取样,在其横截面和纵截面上各取9个不同位置进行测量,为减小误差,去掉最小值后取其平均值作为该材料的硬度。

图11为CVCES成形和直接挤压成形的镁合金管材硬度分布。由图11的数据分析可知,在横截面和纵截面上,CVCES挤压剪切成形的管材硬度明显高于普通挤压成形管材,前者比后者高约13%。因为CVCES成形能够有效细化镁合金晶粒,起到细晶强化作用,由CVCES变形所导致的合金强化原理是晶界强化,晶界对于屈服强度的影响不只来自晶界本身,同时还受到两个晶粒过渡区的影响,即位错运动的障碍。合金的屈服强度和晶粒尺寸的关系可用Hall-Petch公式来表示[25],见式(4)。

图9 不同成形方式所得管坯的显微组织

图11 不同成形方式对镁合金管材硬度的影响

CVCES成形工艺较普通成形工艺增加了二道次剪切,使得剪切区管坯的微观组织不断细化,同时产生加工硬化。随着塑性变形程度的加剧,晶粒内部的位错运动速度加快,微观组织进一步细化,薄管的硬度进一步增大[26]。

通过对预热温度370 ℃下挤压剪切成形的管材截取拉伸试样进行拉伸实验,拉伸数据见表3。由表3可知,CVCES成形管材的平均抗拉强度约为296 MPa左右,伸长率约为9.6%,与普通挤压成形管材相比,其强度和伸长率显著增加。比较2种方法成形管材的微观组织,普通挤压成形的薄管伸长率较差是因为相较于CVCES成形,其管材组织粗大且不均匀。晶粒较细,形变可分散在较多晶粒内部及晶界,使得应力集中的可能较小,因此在断裂前可承受更大的变形量,故CVCES成形管材能表现出更好的塑性[27]。无论是普通挤压还是CVCES成形方法,得到的力学曲线重复性都很差,这是由挤压所得到的管坯晶粒分布不均匀造成的。

表3 坯料预热温度370 ℃下普通挤压成形与CVCES成形管材的抗拉强度和伸长率

Tab.3 Tensile strength and elongation of tubes prepared by direct extrusion and CVCES forming process with preheating temperature 370 ℃

3 结论

1)CVCES成形工艺可成功制备性能和表面组织良好的薄壁镁合金管材,由金相分析可知,采用CVCES制备的镁合金管材尺寸得到明显细化。

2)通过CVCES成形过程数值模拟研究,在370 ℃时CVCES成形坯料所受的等效应力随挤压过程的进行而增大,CVCES成形管材等效应变在剪切阶段明显提升。因为在CVCES成形的转角处,AZ31镁合金管材在连续挤压剪切过程中受到剪切力及反向阻力的作用,使得坯料受到四向压缩力,显著地提高了镁合金的塑性,增加了管材的抗拉强度,提高了硬度等机械性能。

3)通过拉伸实验和硬度测试可知,通过CVCES成形工艺制备的镁合金管材塑性得到明显提升,其最大抗拉强度约为320 MPa,伸长率约为9.6%,硬度较普通挤压成形管材提高了约13%。由此可见,CVCES挤压成形所获得的组织较普通挤压更加均匀、细小,通过金相实验也验证了这一点。

[1] 丁文江, 吴玉娟, 彭立明, 等. 高性能镁合金研究及应用的新进展[J]. 中国材料进展, 2010, 29(8): 37-45.

DING Wen-jiang, WU Yu-juan, PENG Li-ming, et al. Research and Application Development of Advanced Magnesium Alloys[J]. Materials China, 2010, 29(8): 37-45.

[2] KAI M, HORITA Z, LANGDON T G. Developing Grain Refinement and Superplasticity in a Magnesium Alloy Processed by High-Pressure Torsion[J]. Materials Science and Engineering: A, 2008, 488(1-2): 117-124.

[3] HAN Dong, ZHANG Jin, HUANG Jin-feng, et al. A Review on Ignition Mechanisms and Characteristics of Magnesium Alloys[J]. Journal of Magnesium and Alloys, 2020, 8(2): 329-344.

[4] 温彤. 管材成形技术综述[J]. 机械设计与制造, 2006(11): 77-79.

WEN Tong. A View of Pipe and Tube Forming Technology[J]. Machinery Design & Manufacture, 2006 (11): 77-79.

[5] 王同海. 管材塑性加工技术[M]. 北京: 机械工业出版社, 1998.

WANG Tong-hai. Plastic processing technology of pipe[M]. Beijing: China Machine Press, 1998.

[6] JIE Dong. Texture and Texture Optimization of Wrought Mg Alloy[m]. new york: springer, 2011.

[7] LAN Y T, CHEN Y, REN Y F, et al. Constitutive Model Based on Slip and Twinning of AZ31 Mg Alloy and Analysis of Microstructural Relatedness[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(8): 1660-1675.

[8] LAN Yong-ting, ZHONG Xian-ci, QUAN Gao-feng, et al. Crystal Anisotropy of AZ31 Magnesium Alloy under Uniaxial Tension and Compression[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(1): 249-260.

[9] ZHOU Tian-shui, ZHANG Quan-fa, LI Qian-qian, et al. A Simultaneous Enhancement of both Strength and Ductility by a Novel Differential-Thermal ECAP Process in Mg-Sn-Zn-Zr Alloy[J]. Journal of Alloys and Compounds, 2021, 889: 161653.

[10] XU Bing-qian, SUN Jia-peng, YANG Zhen-quan, et al. Microstructure and Anisotropic Mechanical Behavior of the High-Strength and Ductility AZ91 Mg Alloy Processed by Hot Extrusion and Multi-Pass RD-ECAP[J]. Materials Science and Engineering: A, 2020, 780: 139191.

[11] ORLOV D, RAAB G, LAMARK T T, et al. Improvement of Mechanical Properties of Magnesium Alloy ZK60 by Integrated Extrusion and Equal Channel Angular Pressing[J]. Acta Materialia, 2011, 59(1): 375-385.

[12] HU Hong-jun, QIN Xi, ZHANG Ding-fei, et al. A Novel Severe Plastic Deformation Method for Manufacturing AZ31 Magnesium Alloy Tube[J]. The International Journal of Advanced Manufacturing Technology, 2018, 98(1): 897-903.

[13] 宋佩维. 往复挤压Mg-4Al-2Si镁合金的晶粒细化[J]. 中国有色金属学报, 2010, 20(4): 606-612.

SONG Pei-wei. Grain Refinement of Mg-4Al-2Si Magnesium Alloy by Reciprocating Extrusion Process[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(4): 606-612.

[14] BAI Sheng-wen, FANG Gang. Experimental and Numerical Investigation into Rectangular Tube Extrusion of High-Strength Magnesium Alloy[J]. International Journal of Lightweight Materials and Manufacture, 2020, 3(2): 136-143.

[15] 张玉, 李明, 杨文龙, 等. T4和T6热处理参数对Mg-12Zn-2Al镁合金组织和性能的影响[J]. 中国有色金属学报, 2020, 30(10): 2322-2330.

ZHANG Yu, LI Ming, YANG Wen-long, et al. Effects of T4 and T6 Heat Treatment Parameters on Microstructure and Mechanical Properties of Mg-12Zn-2Al Magnesium Alloy[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(10): 2322-2330.

[16] GUO Kai-kai, LIU Meng-yao, WANG Jian-feng, et al. Microstructure and Texture Evolution of Fine-Grained Mg-Zn-Y-Nd Alloy Micro-Tubes for Biodegradable Vascular Stents Processed by Hot Extrusion and Rapid Cooling[J]. Journal of Magnesium and Alloys, 2020, 8(3): 873-882.

[17] 郑兴伟, 赵宗, 汪伟, 等. Mg-Nd-Zn-Zr稀土镁合金无缝管材正反挤压过程模拟[J]. 精密成形工程, 2020, 12(5): 59-65.

ZHENG Xing-wei, ZHAO Zong, WANG Wei, et al. Simulation of Forward and Backward Extrusion Process of Mg-Nd-Zn-Zr Rare Earth Magnesium Alloy Seamless Tube[J]. Journal of Netshape Forming Engineering, 2020, 12(5): 59-65.

[18] ZHANG Xin-ming, FENG Di, SHI Xing-kuan, et al. Oxide Distribution and Microstructure in Welding Zones from Porthole Die Extrusion[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(3): 765-772.

[19] 徐仕豪, 温璐, 彭翔, 等. 镁锂合金熔体保护和净化的研究现状与展望[J]. 中国有色金属学报, 2021, 31(7): 1774-1785.

XU Shi-hao, WEN Lu, PENG Xiang, et al. Research Status and Prospect of Mg-Li Alloys Melt Protection and Purification[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(7): 1774-1785.

[20] SIAHSARANI A, FARAJI G. Processing and Characterization of AZ91 Magnesium Alloys via a Novel Severe Plastic Deformation Method: Hydrostatic Cyclic Extrusion Compression (HCEC)[J]. Transactions of Nonferrous Metals Society of China, 2021, 31(5): 1303- 1321.

[21] 王敬丰, 彭星, 王奎, 等. 超大规格宽幅薄壁中空镁合金型材挤压成形的数值模拟及实验研究[J]. 中国有色金属学报, 2020, 30(12): 2809-2819.

WANG Jing-feng, PENG Xing, WANG Kui, et al. Numerical Simulation and Experimental Study on Extrusion Forming of Ultra-Large Size Wide Thin-Walled Hollow Magnesium Alloy Profiles[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(12): 2809-2819.

[22] 胡忠举, 刘雁峰, 卢立伟, 等. 镁合金正挤压–弯曲剪切复合连续变形工艺及挤压力计算[J]. 中国有色金属学报, 2018, 28(5): 923-930.

HU Zhong-ju, LIU Yan-feng, LU Li-wei, et al. Continuous Deformation Technology and Extrusion Load Calculation of Mg Alloys Fabricated by Direct Extrusion and Bending Shear Deformation[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(5): 923-930.

[23] WANG N, WANG Feng, WANG Zhi, et al. Fabrication of Fine-Grained, High Strength and Toughness Mg Alloy by Extrusion-Shearing Process[J]. Transactions of Nonferrous Metals Society of China, 2021, 31(3): 666-678.

[24] AYER Ö. A Forming Load Analysis for Extrusion Process of AZ31 Magnesium[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(4): 741-753.

[25] 陈振华. 变形镁合金[M]. 北京: 化学工业出版社, 2005.

Chen Zhen-hua. Wrought Magnesium Alloys[M]. Beijing: Chemical Industry Press, 2005.

[26] 张保林. TiB2增强Al-18%Si复合材料的硬度测试与断口分析[J]. 中国铸造装备与技术, 2017(4): 35-37.

ZHANG Bao-lin. Hardness Test and Fracture Analysis of TiB2/Al-18%Si Composites[J]. China Foundry Machinery & Technology, 2017(4): 35-37.

[27] 田野, 胡红军, 干松林, 等. 挤压–剪切薄壁中空镁合金型材成形过程物理场及微观组织[J]. 中国有色金属学报, 2022(2): 212-216.

Tian Ye, Hu Hong-jun, Gan Song-lin, et al. Physical Field and Microstructure during Extrusion-Shearing of Thin- Walled Hollow Magnesium Alloy Profiles[J]. Chinese Journal of Nonferrous Metals, 2022(2): 212- 216.

Effect of Continuous Variable Cross-section Extrusion and Shear(CVCES) on Microstructures and Properties of Magnesium Alloy Thinned-wall Tube

ZHANG Wei1, HU Hong-jun1, ZHANG Hui-ling1, ZHAO Jian-xing1, ZHAO Hui1, ZHANG Ding-fei2

(1. School of Materials Science and Engineering, Chongqing University of Technology, Chongqing 400050, China; 2. School of Materials Science and Engineering, Chongqing University, Chongqing 400044, China)

The work aims to propose a new composite extrusion preparation technique for the fabrication and preparation of high performance magnesium alloy thin-wall tube, and the effect of new process on the tube performance is verified. A three-dimensional finite element model of Continues Variable Cross-section Extrusion and Shear (CVCES) forming was established through numerical simulation combined with experiments, and the equivalent forces and accumulated strains of the tube during CVCES forming process were analyzed; the microstructure of the longitudinal section of tube was observed at different positions along the extrusion direction, and the metallographic results of CVCES forming tube and direct extrusion forming tube were compared and analyzed; the strength test and comparison of forming tube were carried out. The results demonstrate that compared with direct extruded magnesium alloy tube, the grain refinement effect of CVCES forming tube is more obvious, the tensile strength is about 320 MPa and the hardness is about 13% higher. The CVCES process can effectively refine the grain, resulting in a significantly higher average hardness and tensile strength of formed tubes.

magnesium alloy tube; CVCES process; grain refinement; microstructures

10.3969/j.issn.1674-6457.2022.10.006

TG376.9

A

1674-6457(2022)10-0040-09

2022-02-24

国家自然基金面上项目(52071042,51771038);重庆英才项目(CQYC202003047);重庆市自然科学基金项目(cstc2018jcyjAX0249,cstc2018jcyjAX0653 )

张威(1996—),男,硕士生,主要研究方向为精密成形。

胡红军(1976—),男,博士,教授,主要研究方向为轻合金材料与工程。