电动汽车后面碰撞测试方法研究

王凯 王正勇

中汽研汽车检验中心(广州)有限公司 广东省广州市 511340

1 引言

电动汽车作为面向大众的消费品,其安全性,是国内外汽车制造商必须面对的现实问题。而电动汽车的一个重要特点就是车内装有高压的动力回路,动力电池组的电压远超过安全电压,所以电动汽车碰撞试验不同于传统汽车碰撞试验,由于涉及各种类型的动力电池,如果电池箱受到撞击破坏,动力电池就有可能产生爆炸、起火及漏电等相关问题。同时电动车在车身重量和车身结构等方面均与普通车存在一定区别,对碰撞试验结果也会产生一定影响。相对传统汽车来说,电动汽车在碰撞中需要考虑的安全问题更多。

由于电动车后部很可能有电池和电路布置,在设计开发和试验环节考虑后碰安全很有必要。目前GB/T 31498《电动汽车碰撞后安全要求》和GB20072《乘用车后碰撞燃油系统安全要求》对电动汽车后面碰撞做出了碰撞后的试验要求。同时事故统计中电动汽车因为被追尾导致的严重事故不在少数,对其事故形态和测试方法进行研究具有很强的实际意义。

2 电动汽车后面碰撞电安全分析

电动汽车碰撞试验,除了应符合传统汽车碰撞安全标准要求,针对电动汽车结构特点和特性,还应符合电安全的标准要求。电动汽车国内外主要法规和标准是美国FMVSS 305、中 国GB/T 31498-2021和GB/T 19751-2005以及欧洲ECE R100等。

从不同标准比较中可以看出,电动汽车碰撞试验在电解液泄漏和动力蓄电池保持位置等方面标准要求基本一致:碰撞试验后,动力电池电解液不许发生泄漏(30分钟5L 且不进乘员舱);动力电池不许发生明显移位(如未进入乘员舱,未从车身甩出等)。

表1 电动车碰撞标准差异

电击防护方面,从碰撞安全角度看,碰撞试验前后测量和评价绝缘电阻是必要的,或者满足低电压、低电能、物理防护、绝缘电阻四选一:

(a) 高压总线Vb,V1 和V2 的电压小于等于30VAC 或者60VDC

(b) 低电能 高压总线的总能量进行测量时低于0.2 焦耳。

(c) 人体防护 防止和高压电部分直接接触,应提供IPXXB 级防护

(d)绝缘电阻 DC 总线中最小为100Ω/V,AC 总线中最小为500Ω/V

区别于传统汽车,电动汽车电安全性能的检测方法目前主要集中于满电或者正常工作状态下电池包试验前后绝缘电阻的测量。为了严格要求,我们可以理解为EV和PHEV 应为完全充电,并在充电后24小时内完成实验,HEV 由于不能外部充电在正常运行状态试验即可。

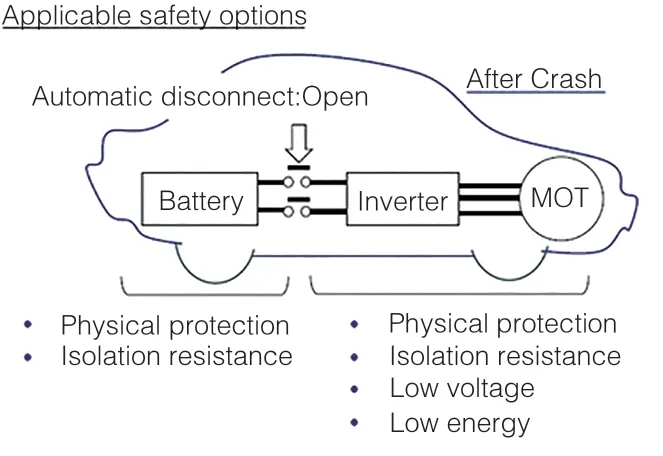

为了更好地对电动汽车安全进行评价,根据电动车的结构特点,通常碰撞过程中电动车的碰撞开关会起作用将高压电路切断,如图2 所示,我们可以将电动车分为电池包,电机电器及充电线路三部分。其中电池包为高压带电部件,电机电器为自身不带电却可能含有电容进行充放电的部件,充电线路同样为需要进行高压电防护的重要回路。对于电池包的电安全,我们可以进行物理防护和绝缘阻值的测量,而对于电机电器电线等部件,除了上述两种方法,我们还可以进行低电压和低电能的测量。

图1 电动车追尾碰撞

图2 电动车碰撞电安全

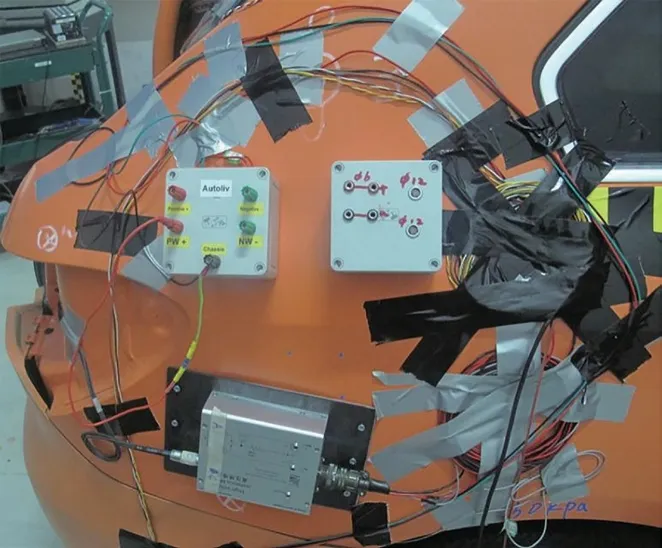

为了进行上述测量,可以采用如图3所示设备,包括绝缘电阻测量盒,电池状态监测盒,主动放电检测盒等。所得结果中图4 为电动车碰撞过程中,电池管理系统实时发送的数据,包括电池电压,电量,温度和绝缘阻值等信息,对于监测电池包的安全具有很强的实际意义。电动车碰撞过程中,采集记录的电动车电机电器回路的放电过程,可以清楚显示电能和电压的变化情况,可以判断电动车非电池包部分的电安全情况。

图3 电动车碰撞电安全测量

图4 电动车碰撞电安全结果

3 电动汽车后面碰撞试验方法

电动汽车一般是在原型车基础上,进行动力总成和储能装置的改造。由于储能装置一般放置于后备厢内或车身底部,所以进行追尾试验的时候,由于担心电池收到车身变形挤压,同时碰撞试验中由于车身加速度较大,电池和车身的连接方式也将受到冲击考验,是否发生窜动等电安全问题将是检测的重点。目前成熟的后碰标准主要有FMVSS 301,GB20072 《乘用车后碰撞燃油系统安全要求》,ECE R34,日本Attachment 111 等。不同法规对于试验工况的规定不尽相同,从下表分析来看主要分为FMVSS 301 和GB 20072 两种代表试验工况。下面将就同一车型在这两种试验中的表现进行对比。

表2 电动车后面碰撞标准差异

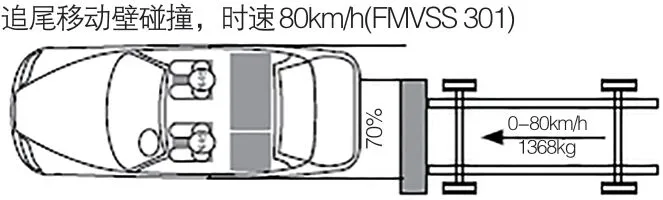

3.1 FMVSS 301 追尾试验

FMVSS 301 法规规定在车辆前排安放两个50 分位的试验假人,假人应按保持在座位位置上的方法进行约束。燃油箱应注入占其容量90%-95%代用液体。解除刹车制动,变速器置于空挡,轮胎按制造厂规定充气。车辆载荷质量为空车重量加额定载荷和固定在行李舱的行李重量以及测试假人重量,车辆以正常方式停住,壁障以80±1km/h 的速度撞击试验车辆,壁障的可变形面安装在比法规214 规定的距地面高度低50mm 的碰撞壁障上。碰撞壁障碰撞方向与车辆的纵向中心线及行驶方向平行,公差在±5 度之内。以70% 的重叠率进行碰撞,碰撞的图形如图5 所示。

图5 FMVSS 301 碰撞

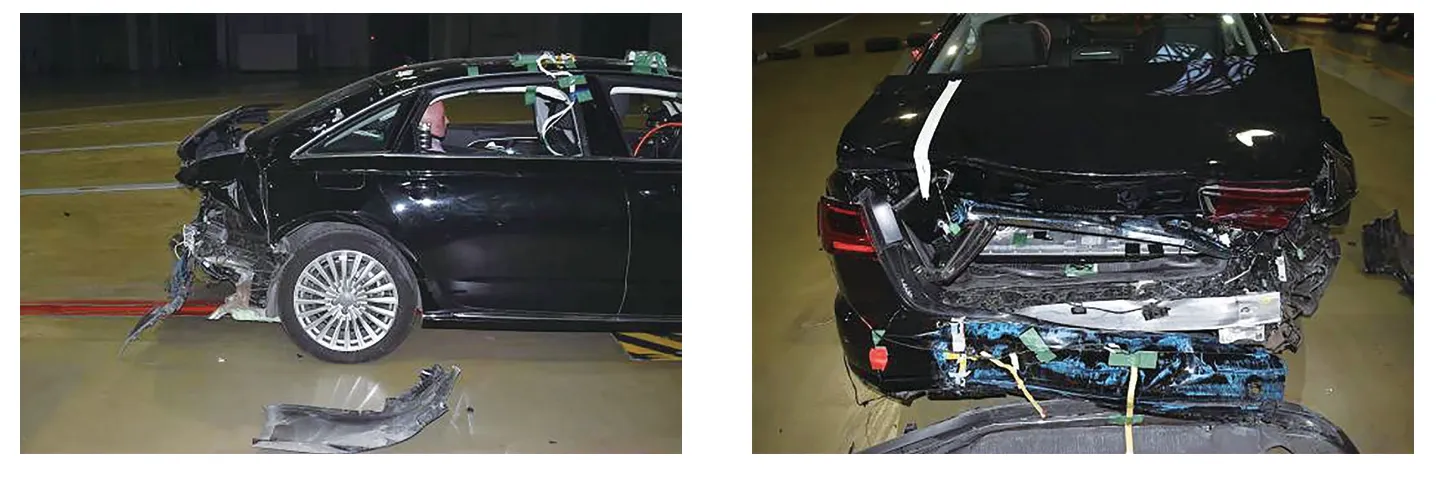

图6 为FMVSS 301试验后的车辆尾部图片,可以看出由于台车质量大,碰撞速度高,车辆尾部最大变形量达到190mm,电池包轻微窜动,电解液未发生泄露。碰撞严重挤压了后备箱空间,对后备箱内电池和车身底部的电器元件造成很大威胁,易造成电安全问题。但是在事故统计数据中,高速追尾的情况屡见不鲜,通过这项实验可以对电动车后面碰撞安全性的设计开发提供有力借鉴,比如将电池和电气部件安置在非变形区等,经过改进后的车辆后部碰撞安全性将得到极大提高。

图6 电动车FMVSS 301 碰撞

3.2 GB 20072 追尾试验

GB 20072 法规定义碰撞装置表面应为平面,宽度不小于2500mm,高度不小于800mm。其棱边圆角半径为40~50mm,表面装有厚度为20mm 胶合板。碰撞速度为(502)km/h。移动车和碰撞装置的总质量为(110020)kg。试验车辆应装备计入车辆的整备质量中的所有正常安装的部件和设备,并且应装备涉及几防火性能的部件和设备。应向燃油箱加注至少容量90% 的燃料或其密度和黏度与正常使用燃油相近的非可燃液体。其他系统可以排空。变速器可不处于空挡位置,驻车制动器可处于制动状态。

图7 为GB 20072 试验后车辆尾部图片,虽然台车质量和碰撞速度相对较小,但是由于台车前端结构为平板而非蜂窝铝,所以碰撞能量并未减少太多,结果为车辆尾部最大变形量约为100mm,电池包未发生电解液泄漏和移动,碰撞对后备箱和底盘空间的压缩相对较小,但是将高压器件布置在非变形区和减小冲击等问题同样需要考虑。

图7 电动车GB 20072 碰撞

3.3 电池包与车身相对运动分析

电池包由于自身质量较大,为了在碰撞过程中不发生移动避免甩出或者其他危害,需要与车身进行牢固连接。为了评判是否安全,通常采取与车身的相对加速度和相对位移进行分析。

在电动车研发初期,由于经验不足,在碰撞测试过程中会出现电池包与车身发生相对运动的情况,通常表现为存在相对加速度以及相对位移。随着研究的深入,目前已基本无此类问题。

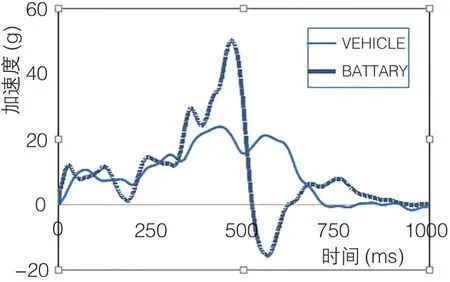

将某款混合动力车进行FMVSS 301试验,如图8 所示,在电池中部以及车身B 柱分别粘贴加速度传感器,从碰撞曲线可以看出,2 条加速度曲线在初始阶段没有明显区别,无论是趋势还是大小都基本相同,但是当车身变形量较大,后碰台车接触到后备箱电池包,引起电池包加速度急剧升高,具有一定的危险性,有可能引起电安全和电池包移动等问题。为了应对美标法规,应将电池包位置前移,避开变形区域,或者加强车身后部刚度,减少变形量。

图8 FMVSS 301 电动车电池与车身加速度比较

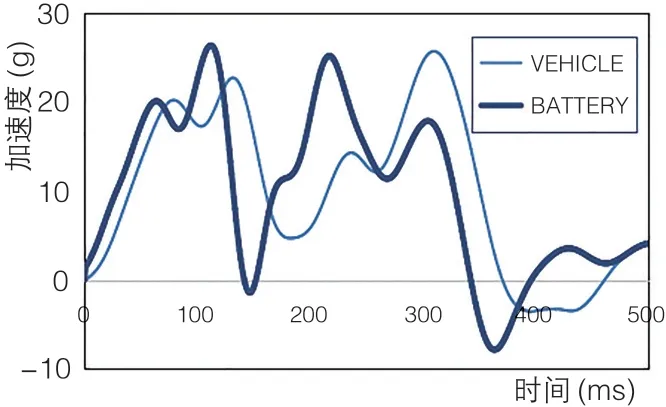

将某款混合动力车进行GB 20072 试验,如图9 所示,在电池中部以及车身B柱分别粘贴加速度传感器,从碰撞曲线可以看出,2 条加速度曲线没有明显区别,无论是趋势还是大小都基本相同,因此我们可以认为电池包在碰撞过程中与车身无相对运动和位移,电池包与车身属于紧固接近刚性连接。值得注意的是,为了更好地保护电池包,我们可以通过其他缓冲设计使得碰撞过程中,电池包的加速度变化小于车身。

图9 GB 20072 电动车电池与车身加速度比较

3.4 试验形式方面

由于进行FMVSS 301 和GB 20072试验的为同一车型,如图10 所示,将两次试验的车身B 柱速度曲线进行对比分析,两条加速度曲线峰值大小没有明显区别,代表FMVSS 301 试验虽然碰撞速度和台车质量都相对较高,但是由于其台车前端的蜂窝铝吸能结构相对较软,导致两次试验被车身吸收的能量并没有太大区别。同时由于蜂窝铝吸能影响,301 试验加速度曲线时间明显比20072 试验加速度曲线时间长,更利于降低车身加速度峰值。综合考虑,FMVSS 301 试验更接近真实工况,但是试验成本较高。

图10 FMVSS 301 与GB 20072车身加速度比较

另外FMVSS 305 要求在完成208 里面包含的追尾碰撞后进行静态滚动试验,即在完成碰撞试验后,以每次滚动90 度的方式,将车辆沿纵轴方向进行滚动时,该车辆应能够满足绝缘电阻,电解液泄漏和固定的要求。这种方式一定程度上对电安全水平进行了更严格的要求。值得一提的是,对于防止短路和过电流断开装置方面的要求,虽然各国法规没有明确提及,但是对于在碰撞事故中防止乘员触电是非常有效的保护方式。

4 结论

本文通过对电动汽车后面碰撞的电安全问题进行研究,首先分析了国内外电动汽车碰撞试验标准,研究了电动汽车后面碰撞试验方法,并结合实车碰撞试验数据,分析了电动汽车相对于传统汽车在后面碰撞试验中需要关注的问题,同时得出以下结论:

1 设计原则

a)动力电池在遭到剧烈碰撞工况时应该切断回路;

b)负载回路在动力电池切断后应能迅速放电释放能量;

c)高压线路布置应该在车型开发前期就予以考虑,尤其考 虑电源不切断工况如何保证线路不破损;

d)电池空间布置和保护设计(如托盘)。

2 结构布置

a)动力电池包尽可能布置在车辆碰撞的非变形、吸能区域内,避免动力电池在碰撞中发生挤压变形;

b)动力电池包的固定方式尽量采用与车身纵梁等稳固件连接;单体电池采用独立稳定的整体框架式结构进行固定;

c)高压配线位置的线路布置尽量与车身非变形结构相连,同时加强高压线的绝缘保护;

3 碰撞形式影响

a)FMVSS 301 追尾试验,碰撞速度较高,台车质量较大,试验车尾部变形较大,电池包受到车辆变形的影响较大,多次试验出现过电池包移动现象。后面碰撞试验应该予以重点关注,将电器元件布置在安全区域。

b)GB 20072 追尾试验虽然碰撞速度和台车质量均较低,试验车辆尾部变形较小,但是由于台车前端刚度大,试验车加速度与美标追尾相差无几。