某发动机油底壳放油螺栓处漏油原因及概率分析

吴江

(广汽三菱汽车有限公司,湖南 长沙 410000)

发动机作为汽车的核心模块,其相关品质是客户抱怨的重要因素,而机油泄漏是发动机较常见的不良现象,不仅会造成环境污染和不必要的油料浪费,严重时还可能影响发动机的正常工作甚至导致驾驶安全风险。该现象在发动机开发试验和下线检测时属于需重点关注和解决的问题。

目前对发动机漏油的研究主要集中于潜在漏油原因分析、为防止漏油而采取的措施及在使用和维护过程中需注意的事项等方面,在特定条件下已发生发动机漏油时,针对其漏油概率的预测和漏油导致的风险评估的研究较少。本文针对某发动机下线检测时发生油底壳放油螺栓处漏油问题,在排除紧固扭矩设置方面的因素后,通过分析极限尺寸和装配偏差条件下密封情况来分析是否存在漏油的可能性,并基于试做零件样本各尺寸分布情况,在参考其他研究领域概率预测方法的基础上,按照正态分布规律预估漏油发生概率,并评估最恶劣情况下放油螺栓处漏油对车辆的影响。

1 问题描述

油底壳总成是发动机润滑系统的重要组成部分,它位于发动机曲轴箱下半部,又称为下曲轴箱,其作用是封闭曲轴箱作为贮油槽的外壳,防止杂质进入,并收集和储存由发动机各摩擦表面流回的润滑油。它除需满足润滑系统工作时最大循环油量,保证机油正常散热的要求外,还需满足油底壳法兰面与缸体曲轴箱之间的密封要求,不允许漏油。放油螺栓安装在油底壳底部,用于堵塞油孔。更换机油时需拧下放油螺栓组件,将旧机油排出。放油螺栓组件由铜垫片和放油螺栓组成,在车辆正常使用保养期间需反复旋转拆装,保证其密封性。

某车辆在开发阶段试做下线检查时发现发动机油底壳放油螺栓有油渍,擦拭干净后仍有油渍溢出,确定放油螺栓处存在持续的漏油现象。在随后的点检过程中确认到以下情况:1)点检拧紧力矩正常,拆解后发现放油螺栓垫片未在中心孔处,垫片压痕处于偏移状态。2)查询生产过程管理系统数据,无异常;查询返修记录台账,发现该发动机之前进行过拆卸油底壳返修,返修时更换过放油螺栓垫片。3)垫片内孔直径比螺栓螺纹外径大,垫片套在螺栓上,由于重力形成间隙(见图1)。

图1 油底壳放油螺栓处漏油现场确认情况

2 研究方法

该发动机油底壳放油螺栓装配关系见图2,涉及的部件包括油底壳、螺栓、垫片和螺母,涉及的密封面有密封面A(放油螺栓-垫片)和密封面B(垫片-油底壳),机油存在从这两处泄漏的可能。

图2 油底壳放油螺栓装配示意图

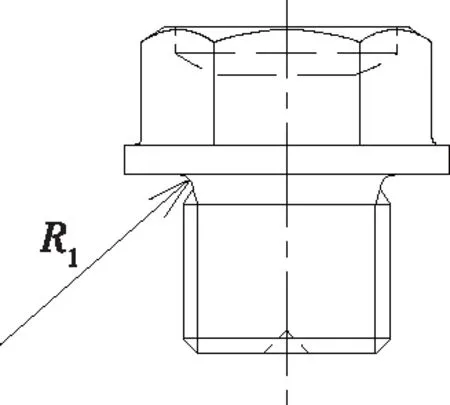

先通过对比螺栓紧固扭矩产生的轴向面压范围、垫片材料许可的面压值和密封所需最小面压,排除螺栓扭矩设置不合理导致的问题。因为该发动机拆解时放油螺栓垫片出现明显偏置现象,需考虑垫片偏置是否会导致不良情况发生。通过调查确认,该批次螺栓因为加工原因,放油螺栓螺纹根部不完全螺纹处存在与原始设计意图不符的R1倒角(见图3),该处径向直径相对螺纹外径尺寸较小,考虑零件尺寸公差和个体装配的差异,装配后垫片存在与油底壳油孔不完全同心甚至完全偏向某一侧的现象,极端条件下可能无法完全密封,导致发动机机油泄漏。

图3 油底壳放油螺栓示意图

3 漏油可能性分析

分别从密封面A和密封面B极限条件下的密封情况进行分析,考虑放油螺栓、垫片、油底壳上油孔尺寸公差和螺栓头部中心相对于油孔中心的偏心距等影响因素。

3.1 密封面A分析

图4为装配状态下垫片和螺栓杆部俯视截面的相互关系示意图。垫圈按图4所示极限尺寸偏心状态进行安装,用体现螺栓外圈与垫圈内圈相对位置的参数l2来定义,若垫圈内圈不偏出螺栓外圈范围,即l2>0[见图4(b)],螺栓外径和垫片内径之间没有间隙区域,为有效密封,该条件下密封面A不会发生泄漏;若l2<0[见图4(c)],此时阴影区域为螺栓外径和垫片内径之间的间隙,密封面A在该处没法实现有效密封,会发生机油泄漏。计算中将密封垫圈变形增加量抵消油孔、垫片边缘倒角的影响,以简化概率计算。

图4 密封面A偏心极限位置示意图

如图4所示,密封面A处漏油极限条件可定义为:垫圈内径取公差范围内最大值,螺栓法兰外径取公差内最小值,螺栓中心位置靠最左位置进行安装。下面基于表1所示密封面A关联尺寸,参照图4所示各尺寸位置关系计算l2:1)按式(1)计算极限条件下垫片中心相对于螺栓螺柱中心的偏心距l0。2)考虑螺栓法兰中心和螺栓螺柱中心的最大偏心距l3,按式(2)计算极限条件下垫片中心相对于螺栓法兰中心的偏心距l1。3)按式(3)计算l2min。

表1 密封面A的关联尺寸 mm

(1)

l1max=l0max+l3max

(2)

(3)

根据上述计算结果,极限情况下l2min大于零,此时任何条件下密封面A都不会出现因尺寸和装配的原因导致的泄漏现象[见图4(b)]。

3.2 密封面B分析

参照图5所示密封面B偏心极限位置,密封面B处漏油极限条件可定义为:垫圈外径取公差范围内最小值,油孔内径取公差内最大值,垫片中心位置靠最左位置进行安装。下面基于表2所示密封面B关联尺寸,参考密封面A分析思路,计算垫片外圈距油孔内圈的距离l5:1)计算垫圈中心相对于油孔中心的偏心距l0,它等于垫圈中心相对于螺栓螺柱中心的偏心距l0A加螺栓相对于油孔的偏心距l4,计算公式见式(4)、式(5)。2)按式(6)计算体现垫圈外圈与油孔内孔相对位置的参数l5min的值。

图5 密封面B偏心极限位置示意图

表2 密封面B的关联尺寸 mm

(4)

(5)

(6)

根据上述计算结果,螺栓尺寸和装配位置处于极限情况时l5min小于零,密封面B阴影区域存在泄漏风险[见图5(b)]。

4 漏油概率简易预测

下面针对密封面各关联尺寸的偏差分布来预测其发生漏油的概率。针对密封面B处极限条件下可能存在的漏油现象,整理其关联参数的尺寸统计平均值和标准差信息,各参数实际尺寸分布遵循正态分布规律(见表3)。

表3 密封面B关联尺寸分布统计

因为正态分布函数四则运算后仍服从正态分布,根据式(6),l5min也服从正态分布。考虑到试做阶段垫圈外径和内径、螺栓直径数据样本较少,为简化计算,直接采用上述三项参数的极限值进行计算,其余2项变量则按照正态分布概率进行分析(该简化计算结果会高于实际值,也就是说实际故障情况会比预测结果更低),得出l5符合以下正态分布:

(8.166-l5)~N(7.959 3,0.074 32)

(7)

l5<0时,放油螺栓处存在漏油的可能,其分布规律可参考图6所示正态分布曲线。根据正态分布规律计算得密封面泄漏(l5<0的区域)概率为0.002 699,即0.269 9%。考虑到上述简化计算因素(螺栓直径和垫圈内外径均按最恶劣的极限条件代入计算公式),实际故障发生概率会低于计算值。

图6 正态分布曲线示意图(单位:mm)

综上,考虑尺寸和装配偏差后,放油螺栓处的泄漏概率最大不超过0.269 9%。

5 漏油影响分析及对应

实际生产时在油底壳总成下线检测时会进行全数气密性检测,确保量产生产线故障件被检出而不会流入市场,只有在油底壳放油螺栓拆卸重装后才存在流出的可能,该问题车辆有返修记录也印证了这一推测。发动机机油泄漏仅在放油螺栓、垫片及油底壳油孔尺寸公差和安装偏差累计后导致目标计算值(上文中的l2或l5)小于零时才可能发生,且发生概率低于0.269 9%。油底壳总成供应商所做下线气密性检测中问题率在1/10 000以下也能证明前述分析的有效性。

下面针对返修流出的极少数潜在问题车辆,评估最恶劣条件下放油螺栓处漏油对发动机、车辆的影响。根据上述分析,当螺栓尺寸、匹配的垫圈尺寸和关联装配体装配公差都偏上下限值时存在漏油的可能,其理论泄漏概率低于0.269 9%。机油持续泄漏,当缸体主油道油压低于设定压力阈值时,发动机油压开关会报警,机油压力灯点亮。机油压力灯点亮时,剩余油量会保证一定的安全余量,该安全余量能保证有足够的时间处置车辆,也能保证极端条件下万一发生不良情况时的安全,对试验阶段车辆的影响可控。漏油发生后,对试验车辆每天停机点检时对油底壳放油螺栓处进行有无机油泄漏确认,若发现持续的渗油现象,可在擦拭后拆下放油螺栓重新安装,安装时尽量让垫片和螺栓中心位置保持对中,确保垫片不会完全偏置到任意一侧,这样能极大地避免漏油的再次发生。

目前对存在问题的放油螺栓已进行整改,通过变更放油螺栓螺纹根部倒角位置(见图3)的结构和尺寸公差,从尺寸链确保l2和l5的极限尺寸均大于零,确保即使在极端尺寸和装配偏差条件下仍能有效密封。试做下线检测时未出现漏油现象,上市后也无这类问题发生。

6 结论

针对某发动机油底壳放油螺栓处漏油问题,基于极限尺寸和装配条件下密封情况评估其风险,结果表明:

(1)原有放油螺栓试样在极限尺寸和装配条件下存在漏油风险,其发生概率不超过0.269 9%,且仅可能出现于量产线之外的拆装操作之后,与油底壳总成供应商的气密性检测结果和问题车辆返修履历相符。

(2)改善后试样无漏油现象发生,顺利进入量产。量产试样无关联市场问题发生,整改对策有效。