空气滤清器支架故障分析及优化设计

曹泰峰,周鹏,尚凌洁,曹刚

(1.大运汽车股份有限公司,山西 运城 044000;2.东北大学 机械工程与自动化学院,辽宁 沈阳 110819)

空气滤清器支架作为重型商用车动力附件系统的重要组成部分,其主要作用是将空气滤清器安全可靠地固定在进气系统中。空气滤清器支架通过螺栓连接固定在车架上,车辆行驶过程中,空气滤清器支架承受地面传来的冲击载荷,在恶劣工况下,空气滤清器支架振动加剧,其所承受的瞬时冲击力大幅上升,同时破坏路面可能使空气滤清器支架发生共振,进而在应力集中处产生疲劳断裂。某重型商用车空气滤清器支架在使用过程中频繁发生断裂,且故障模式高度一致。本文采用有限元软件HyperMesh对该空气滤清器支架的跳动工况进行静力学仿真分析,确定其结构缺陷,从而进行有针对性的优化,使其满足车辆使用性能要求。

1 故障原因分析

对该支架布置形式、结构及断裂模式进行分析,并采用仿真软件进行计算,分析其断裂原因。

1.1 空气滤清器支架布置形式

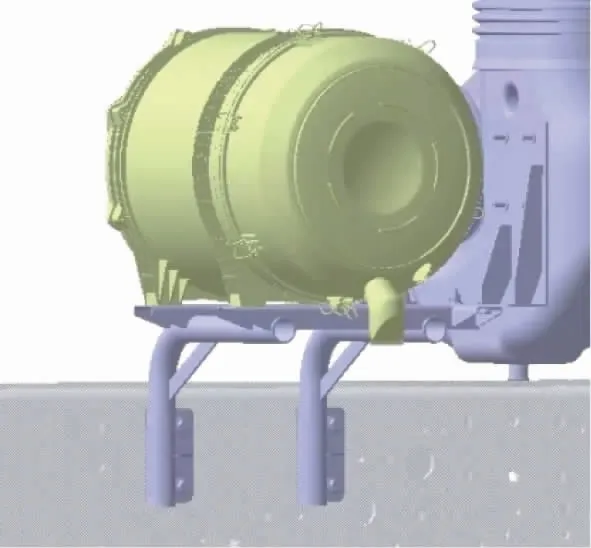

受进气系统结构限制,空气滤清器布置在车架外侧。空气滤清器支架为长悬臂结构,如图1所示,通过焊接将支架底座与主体圆钢管连接为一体,支架底座通过螺栓连接将整体支架固定在车架上。

图1 空气滤清器支架布置形式

1.2 故障模式分析

对故障件进行分析统计,发现该类空气滤清器支架的主要故障模式有支架底座板开裂、支架底座与钢管焊缝处开裂2种(见图2、图3)。该车支架故障主要发生在支架根部靠近车架的位置。

图2 支架底座板开裂

图3 支架底座与钢管焊缝处开裂

车辆行驶过程中,支架频繁遭受地面向上的冲击载荷,长悬臂结构使得支架根部容易发生应力集中,在面对坑洼较多的破坏路面时,甚至会出现共振现象。且钢管与底座焊接处焊缝过多,易发生焊接应力集中,焊接热量严重烧蚀管材,使其机械性能下降,从而导致支架焊缝处容易发生断裂。

1.3 仿真分析

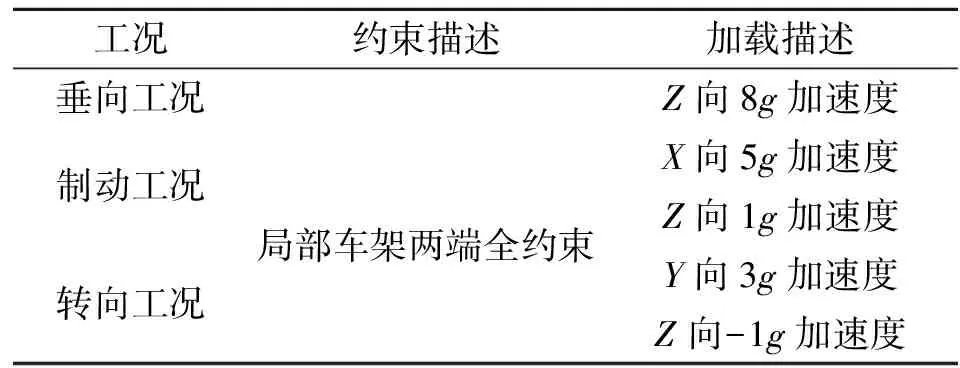

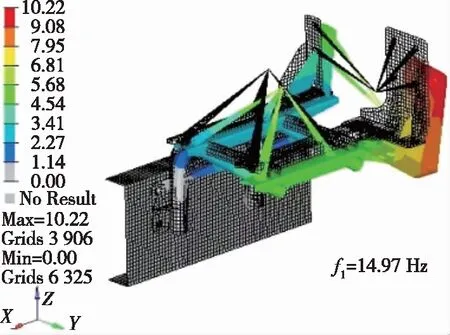

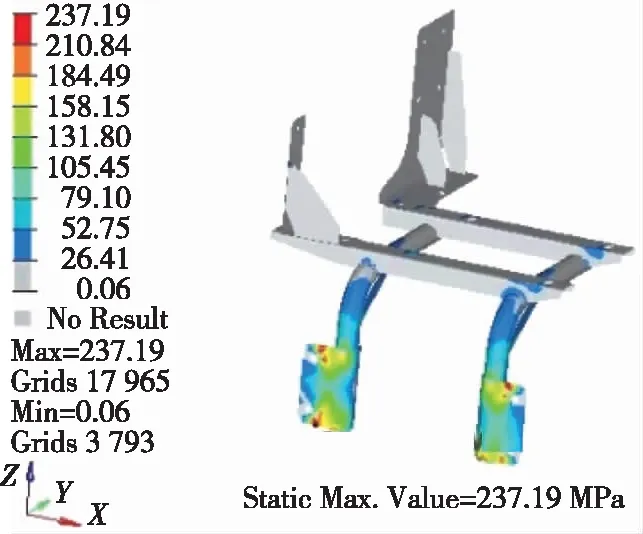

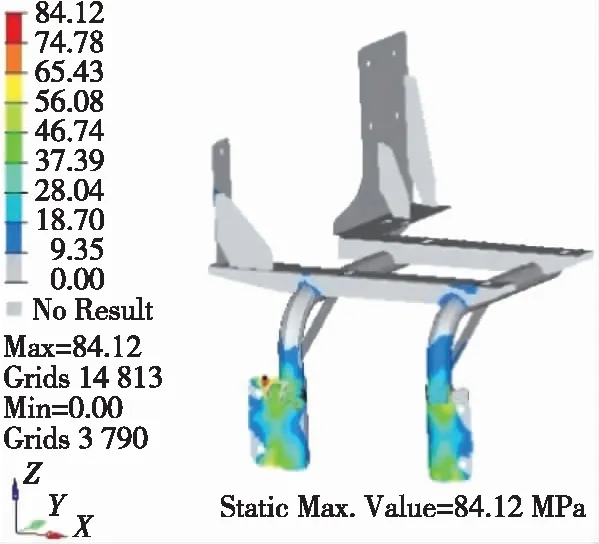

为找出支架断裂的原因,按表1所示工况通过HyperMesh软件对支架进行模态及强度分析,结果见图4~7。

表1 有限元分析工况

图4 空气滤清器支架1阶振型图

图5 垂向工况下空气滤清器支架应力云图(单位:MPa)

由图4~7可知:该支架1阶模态为14.97 Hz,振型为上下摆动;最大应力为237.19 MPa,未超出其最大许用应力355 MPa。

在恶劣工况下,车架会产生更高频率振动,并直接激励与之刚性连接的空气滤清器支架。当激励源频率接近空气滤清器支架1阶模态时,空气滤清器支架易产生共振导致疲劳断裂。在垂向冲击工况,最大应力发生在底座与钢管的焊接处及底座固定孔位附近,与失效模式相符。因此,确定该支架的断裂原因为焊接处应力超过材料本身的屈服强度。需对底座和支架管进行优化,提高其整体刚度,降低最大应力,从而保障其可靠性满足使用要求。

图6 制动工况下空气滤清器支架应力云图(单位:MPa)

图7 转向工况下空气滤清器支架应力云图(单位:MPa)

2 优化设计

针对空气滤清器支架断裂原因,通过更换钢管结构、优化支架组合工艺等对其进行优化设计。

2.1 优化设计方案

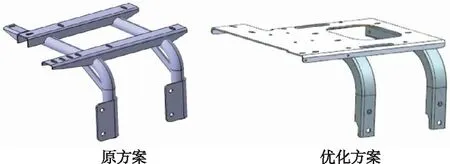

图8为优化前后支架方案。优化后方案采用矩形钢管与钣金折弯板组合结构,矩形钢管直接固定在车架上,钣金折弯板用于安装空气滤清器总成。组合支架采用螺栓螺母连接,避免焊接加工导致的支架焊接应力集中。优化后支架质量及成本降低20%左右。

图8 支架设计方案对比

2.2 仿真分析

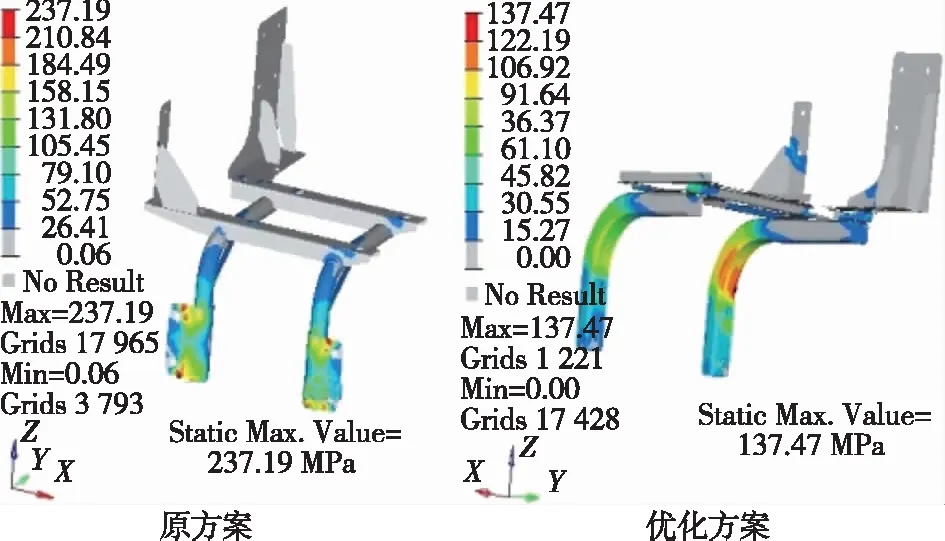

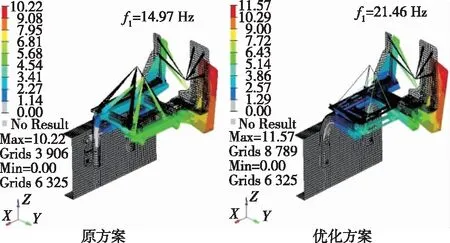

根据对该支架故障断裂部位及车辆经常行驶路况的分析,确定该支架的仿真分析工况为垂向8g冲击工况。在该工况下进行仿真分析,优化前后支架的最大应力见图9,1阶模态见图10,仿真分析结果见表2。

图9 优化前后支架的最大应力(单位:MPa)

图10 优化前后支架方案的1阶模态

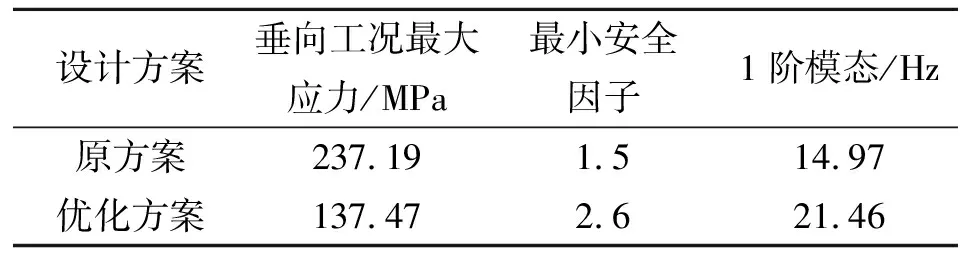

表2 优化前后支架仿真分析结果对比

由表2可知:优化方案的最大应力为137.47 MPa,远低于原方案;优化方案的1阶模态为21.46 Hz,大于破坏路面的激励范围15~20 Hz,可避免因共振产生疲劳断裂。

3 试验验证

为验证优化方案的可靠性和仿真分析结果的准确性,对优化后支架进行模态测试、台架振动试验和破坏路面可靠性试验。

3.1 模态测试

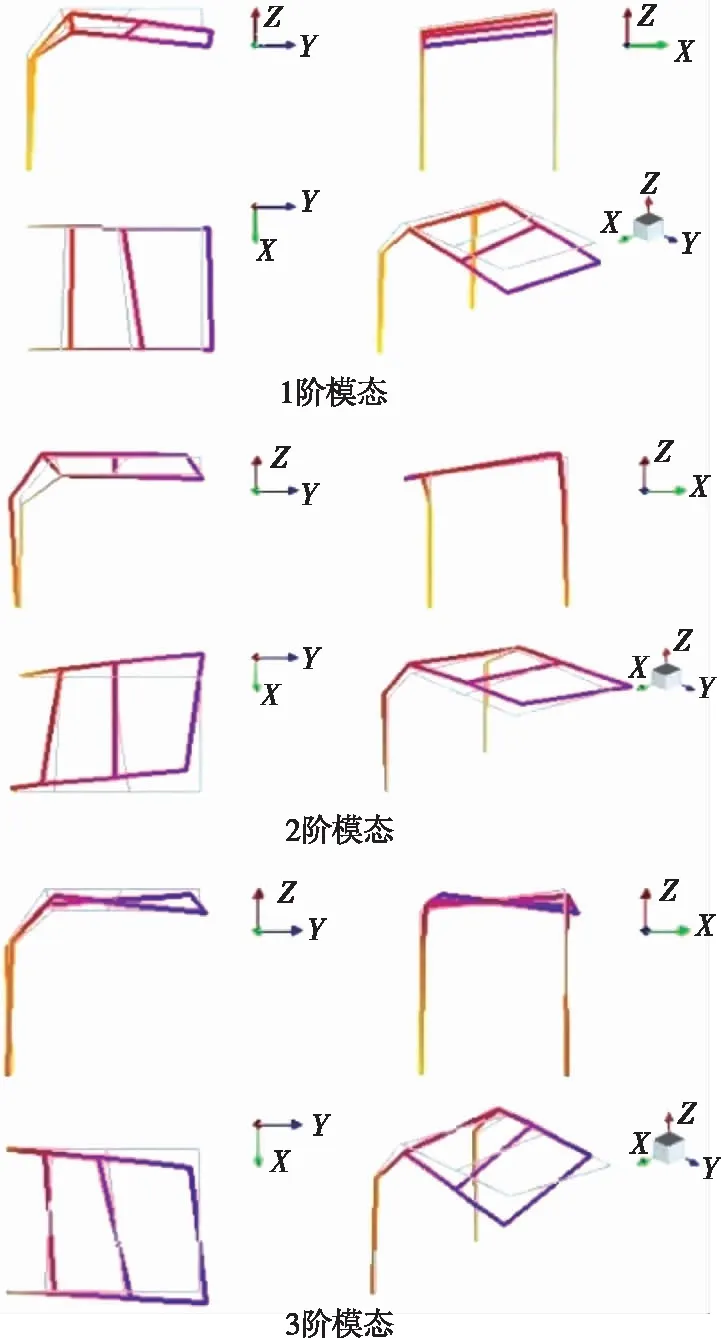

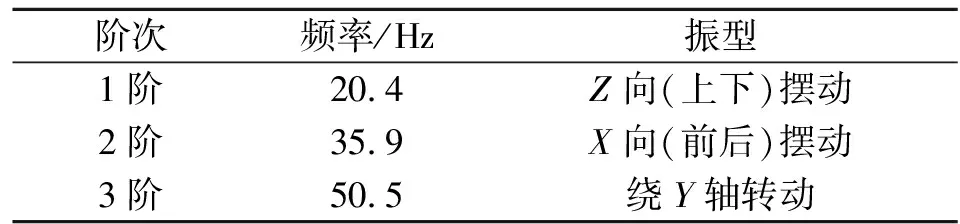

对优化后支架进行模态振动测试,测试方法为锤击法,测试优化后支架前3阶模态。图11为空气滤清器支架模态测试几何模型,优化后支架各阶模态和振型见图12,模态测试结果见表3。

图11 空气滤清器支架几何模型

图12 优化后空气滤清器支架各阶模态

表3 优化后空气滤清器支架模态测试结果

由表3可知:优化后支架的1阶模态为20.4 Hz,与仿真分析结果基本相当,可满足车辆使用性能要求。

3.2 台架振动试验

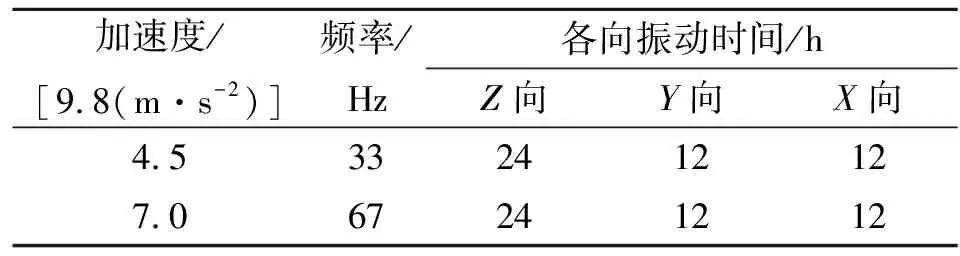

为验证优化方案是否满足使用要求,同时缩短验证周期,对优化后支架进行台架振动试验,试验结果见表4。

表4 优化后空气滤清器支架台架振动试验结果

经过台架振动试验验证,在33 Hz、67Hz振动频率和不同加速度条件下,优化后空气滤清器支架均未出现断裂现象,优化方案满足要求。

3.3 破坏路面可靠性试验

为验证优化方案的可靠性,搭载整车进行6 000 km破坏路面可靠性试验。结果显示,优化后空气滤清器支架未出现开裂故障。

4 结论

针对空气滤清器支架断裂问题,先从故障模式入手分析其故障原因,然后通过仿真分析确定故障原因。对支架结构进行优化,提高其刚度和强度,从而提高其可靠性。最后通过台架试验及破坏路面可靠性试验对优化方案进行验证,确定优化后结构可满足车辆使用性能要求。根据售后反馈结果,优化后结构断裂现象明显减少。通过该空气滤清器支架的优化设计,得到以下结论:空气滤清器支架设计中应避免过多焊接结构;矩形管结构优于圆管焊接结构。