SiO2微粉添加量对刚玉浇注料抗热震性的影响

李玉川 张三华 秦红彬 陈卢

中钢集团洛阳耐火材料研究院有限公司先进耐火材料国家重点实验室 河南洛阳471039

RH炉是重要的钢水二次精炼设备之一[1-2]。浸渍管是RH炉的关键部位,在精炼过程中受频繁热震、钢水冲刷、熔渣侵蚀等多重作用,其寿命一般只有真空室下部槽衬砖的20%~30%[3]。被广泛应用作浸渍管外衬材料的刚玉浇注料抗热震性能较差,是导致浸渍管寿命不佳的主要原因[4-5],科研人员也为此做了大量的研究工作:张芸等[6]的研究发现,加入少量镁砂可提高浇注料的抗热震性,但浇注料的抗渣性能降低;孟红涛等[7]的研究结果表明,用一定量的白刚玉细粉替代烧结刚玉细粉可以改善浇注料的抗热震性;王永辉等[8]研究了铝酸钙水泥对浇注料性能的影响,发现加入3%(w)的铝酸钙水泥时浇注料的抗热震性最佳。

为了进一步提高RH炉浸渍管用刚玉浇注料的抗热震性,在本工作中,研究了SiO2微粉加入量对刚玉浇注料抗热震性的影响,探索了浇注料中低熔点相与液相的演变过程以及高温液相对缓冲热应力的作用,分析了SiO2微粉对浇注料抗热震性的影响机制。

1 试验

1.1 试验原料

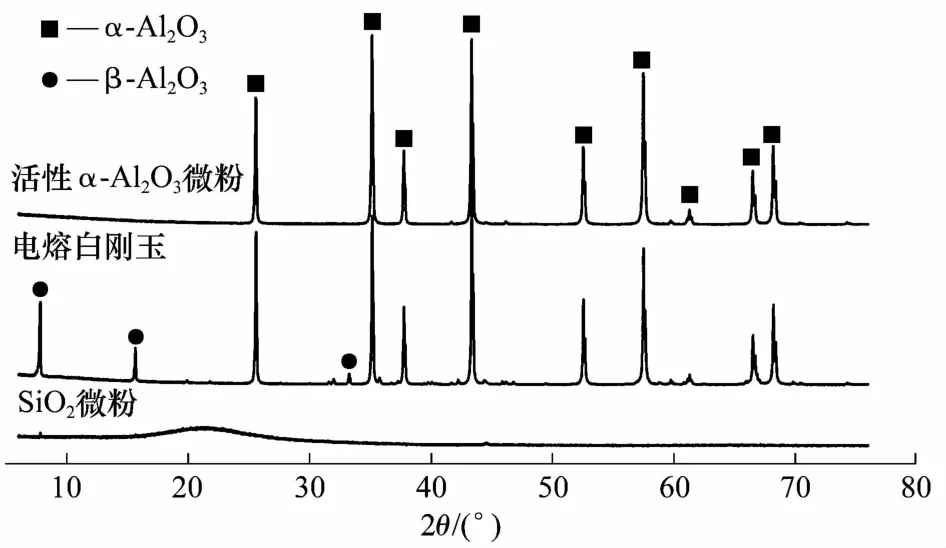

试验用原料有:电熔白刚玉,w(Al2O3)≥99%,粒度≤8、≤0.045 mm;活性α-Al2O3微粉,w(Al2O3)≥99%,粒度≤5 μm;SiO2微粉,w(SiO2)≥99%,d50= 7 μm;纯铝酸钙水泥(Secar 71),减水剂ADS1和ADW1。部分原料的XRD图谱见图1。

图1 部分原料的XRD图谱Fig.1 XRD patterns of some raw materials

1.2 试样制备

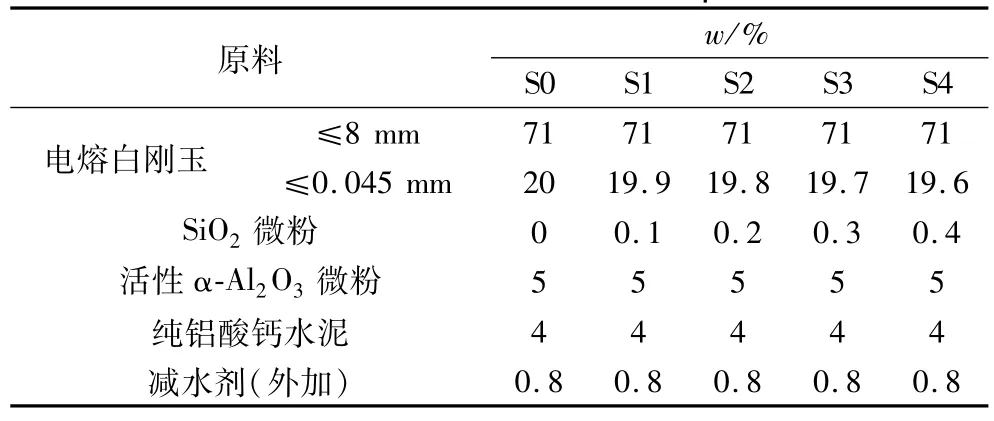

试样配比见表1。按试样配比称取原料,干混后加水混匀,振动浇注成型为40 mm×40 mm×160 mm 和40 mm×40 mm×300 mm的样条,自然养护24 h后脱模,110℃烘干24 h,在电炉中随炉升温至1 600℃并保温6 h,而后随炉冷却至室温。此组试样称为烧后全料试样。

此外,按表1中试样S4的基质配比配料,加水混匀后浇注成型为40 mm×40 mm×160 mm的样条,110℃烘干24 h后,切成40 mm×40 mm×10 mm的薄片,称为基质试样S4,用于验证热力学计算的有效性。

表1 试样配比Table 1 Formulations of samples

1.3 全料试样表征

根据GB/T 3001—2017检测试样的常温抗折强度R0,根据GB/T 3002—2017检测试样在1 100和1 400℃的高温抗折强度。结合浸渍管使用工况,设计了蘸钢法热震试验:先将40 mm×40 mm×300 mm待测试样放入1 100℃电炉中预热20 min,取出后立即浸入1 600℃钢水中,保持2 min后取出,自然冷却至室温后按GB/T 3001—2017检测试样的常温抗折强度R1,并计算热震后抗折强度保持率Rr=R1÷ R0×100%,以此评价试样的抗热震性能。

采用X’Pert Pro MPD型X射线衍射仪测定试样的物相组成。采用Gemini300型扫描电子显微镜观察试样的微结构,并进行微区EDS分析。

1.4 热力学计算及验证

按试样S4配比配制100 g基质料,采用Fact Sage 8.0热力学计算软件的Equilib模块,选用FactPS、FToxid、FTsalt数据库,对其高活性成分SiO2微粉、活性α-Al2O3微粉、纯铝酸钙水泥在100~1 600℃、常压空气气氛中的部分物相演变进行热力学计算。

依据热力学计算结果中部分物相的生成温度和转为液相的温度,将基质试样S4分别在对应温度附近选几个温度加热保温1 h,然后分别进行自然冷却和冷水急冷,最后采用X’Pert Pro MPD型X射线衍射仪检测这些经历不同热历程的试样的物相组成,以验证部分物相的生成温度和转为液相的温度。

2 结果与讨论

2.1 全料试样的性能

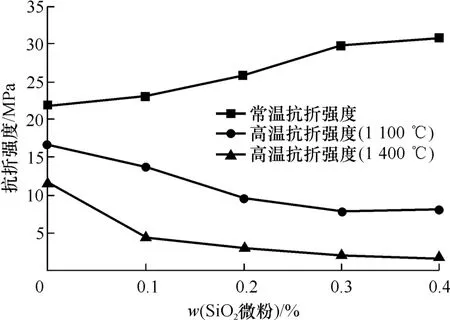

烧后全料试样在常温、1 100、1 400℃下的抗折强度随SiO2微粉加入量的变化见图2。可以看出:随着SiO2微粉加入量由0增加到0.4%(w),试样的常温抗折强度由22.0 MPa逐渐增大至30.9 MPa,在1 100℃时的抗折强度由16.7 MPa逐渐减小至8.0 MPa,在1 400℃时的抗折强度由11.6 MPa逐渐减小至1.8 MPa。分析认为:试样在1 100℃已经开始出现液相,且液相量随温度的升高和SiO2微粉加入量的增加而增多。

图2 SiO2微粉加入量对烧后全料试样常温抗折强度和高温抗折强度的影响Fig.2 Effects of SiO2addition on CMOR and HMOR of allcomponent samples

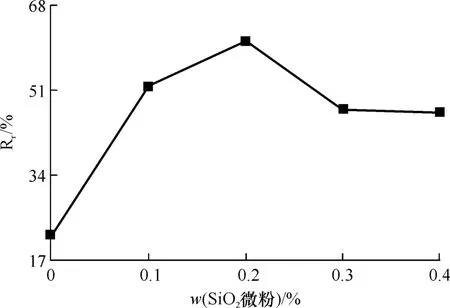

烧后全料试样一次蘸钢热震后的抗折强度保持率Rr随SiO2微粉加入量的变化见图3。可以看出:随着SiO2微粉加入量的增加,试样的Rr呈先最大后减小的变化趋势,最小的为未添加SiO2微粉的试样(22%),最大的为添加0.2%(w)的SiO2微粉的试样(60%),添加0.4%(w)的SiO2微粉的试样的Rr为46%。与未添加SiO2微粉的试样相比,加入SiO2微粉后试样的抗热震性均明显改善。

图3 SiO2微粉加入量对烧后全料试样Rr的影响Fig.3 Effects of SiO2addition on Rrof fired all-component samples

2.2 热力学计算及验证

试样S4的基质在100~1 600℃、常压空气气氛中的部分物相演变的热力学计算结果见图4。可以看出:试样S4的基质在较低温下就生成黄长石(C2AS),1 400℃左右完全转变成液相;1 177℃左右生成霞石(NaAlSiO4),1 235℃左右NaAlSiO4转变为液相。随着温度升高,液相从基质中吸收CaO和Al2O3,液相量继续增加。C2AS完全进入液相后,基质中钙源只有CA2与CA6,液相中CaO和Al2O3含量增加是因为CA6或CA2向液相溶解。

图4 基质试样S4在100~1 600℃、常压空气气氛中的部分物相演变的热力学计算结果Fig.4 Thermodynamic calculation results of partial phase evolution of matrix sample S4 at 100-1 600℃and atmospheric pressure in air

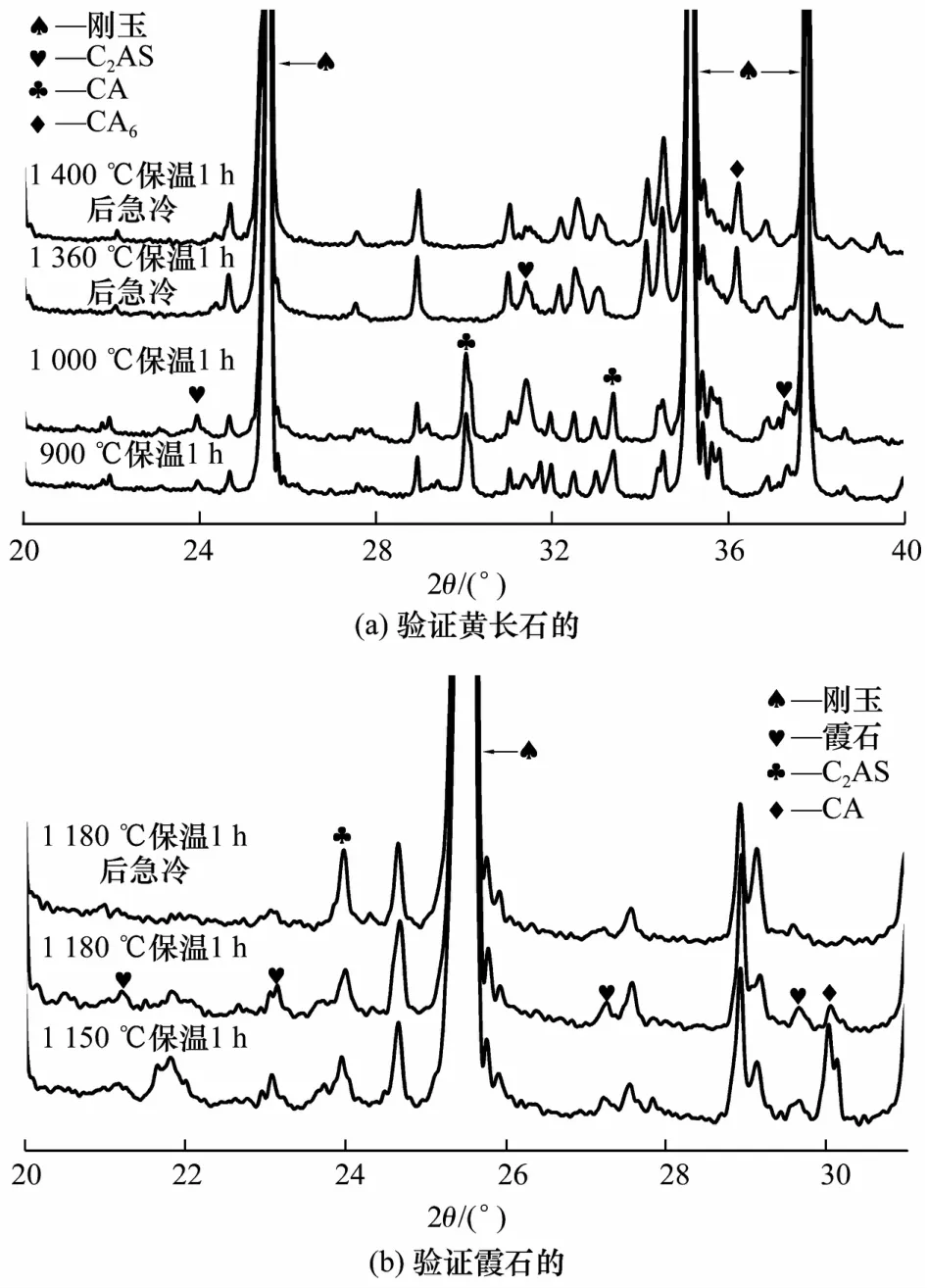

根据上述热力学计算结果,以黄长石和霞石为研究对象,通过对经历不同热历程后基质试样S4的XRD分析,验证黄长石和霞石的生成温度和转为液相的温度。相关XRD图谱的局部放大图见图5。

图5 基质试样S4经不同热历程后的XRD图谱Fig.5 XRD patterns of matrix sample S4 after different heat treatment processes

由图5(a)可以看出:基质试样S4经900℃保温1 h后几乎没有C2AS衍射峰,而经1 000℃保温1 h 后C2AS衍射峰较明显。SiO2微粉与水泥的水化产物α-C2AH8和β-C2AH8反应生成黄长石水化物(C2ASH8)[9],但XRD较难检测出含有结晶水的物相;经900℃保温1 h后C2ASH8几乎没有转变为C2AS,而经1 000℃保温1 h后C2ASH8已经转变为C2AS。由图5(a)还可以看出:基质试样S4经1 360℃保温1 h急冷后,C2AS衍射峰基本上消失,表明C2AS在1 360℃时已经转变为液相。

由图5(b)可以看出:基质试样S4经1 150℃保温1 h后霞石(NaAlSiO4)衍射峰很微弱,而经1 180℃保温1 h后NaAlSiO4衍射峰较明显,表明NaAlSiO4的生成温度≥1 150℃;但经1 180℃保温1 h急冷后,NaAlSiO4衍射峰消失,表明其已经转变为液相。

C2AS转变为液相的温度以及NaAlSiO4的生成温度和转变为液相的温度都比热力学计算结果偏低,这可能是因为热力学计算时未考虑其他杂质成分的影响。

2.3 全料试样的物相组成和显微结构

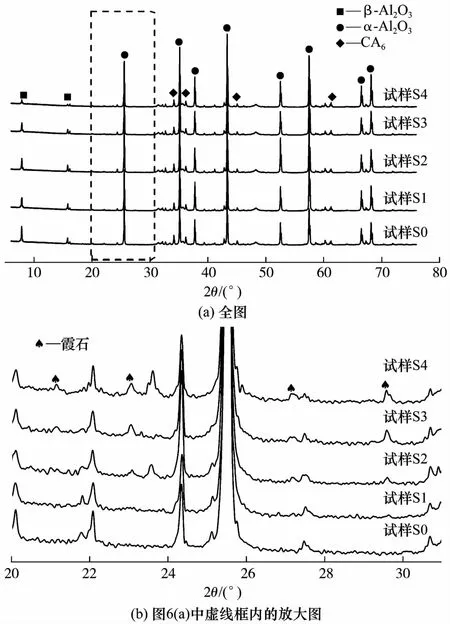

烧后全料试样的XRD图谱见图6。

图6 烧后全料试样的XRD图谱Fig.6 XRD patterns of fired all-component samples

由图6(a)可知:各试样中均有α-Al2O3、CA6和β-Al2O3的衍射峰,未发现C2AS的衍射峰;β-Al2O3的衍射峰随着SiO2微粉加入量的增加逐渐减弱。由图6(b)可知:NaAlSiO4的衍射峰随SiO2微粉加入量的增加逐渐增强。这是因为SiO2微粉以及由其与水泥的水化产物反应生成的黄长石水化物的脱水产物C2AS分别与β-Al2O3发生反应(1)和(2)生成了NaAlSiO4:

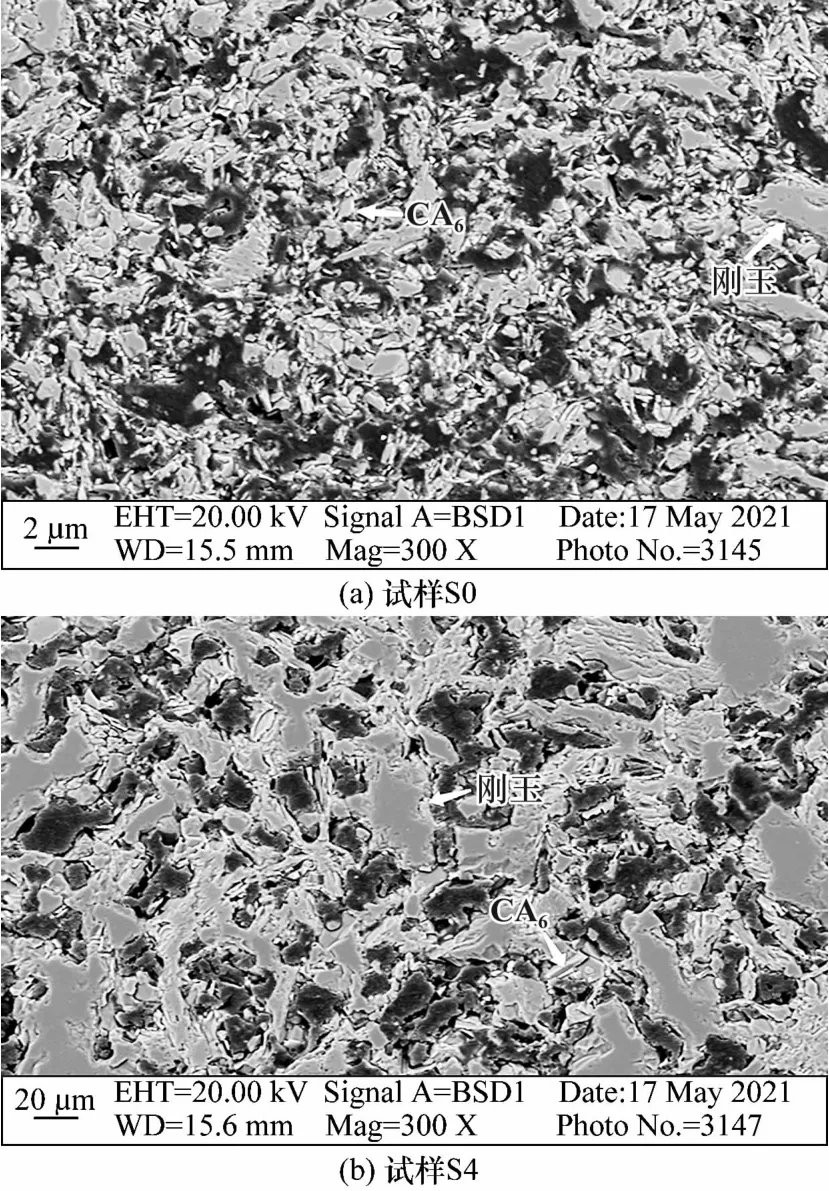

烧后全料试样S0和S4的低倍率SEM照片见图7。可以看出:试样S4的烧结程度明显比试样S0的高。这是因为加入SiO2微粉后促进了液相的生成,从而促进试样烧结致密化。

图7 烧后全料试样S0和S4的低倍率SEM照片Fig.7 Low-magnification SEM photos of fired all-component samples S0 and S4

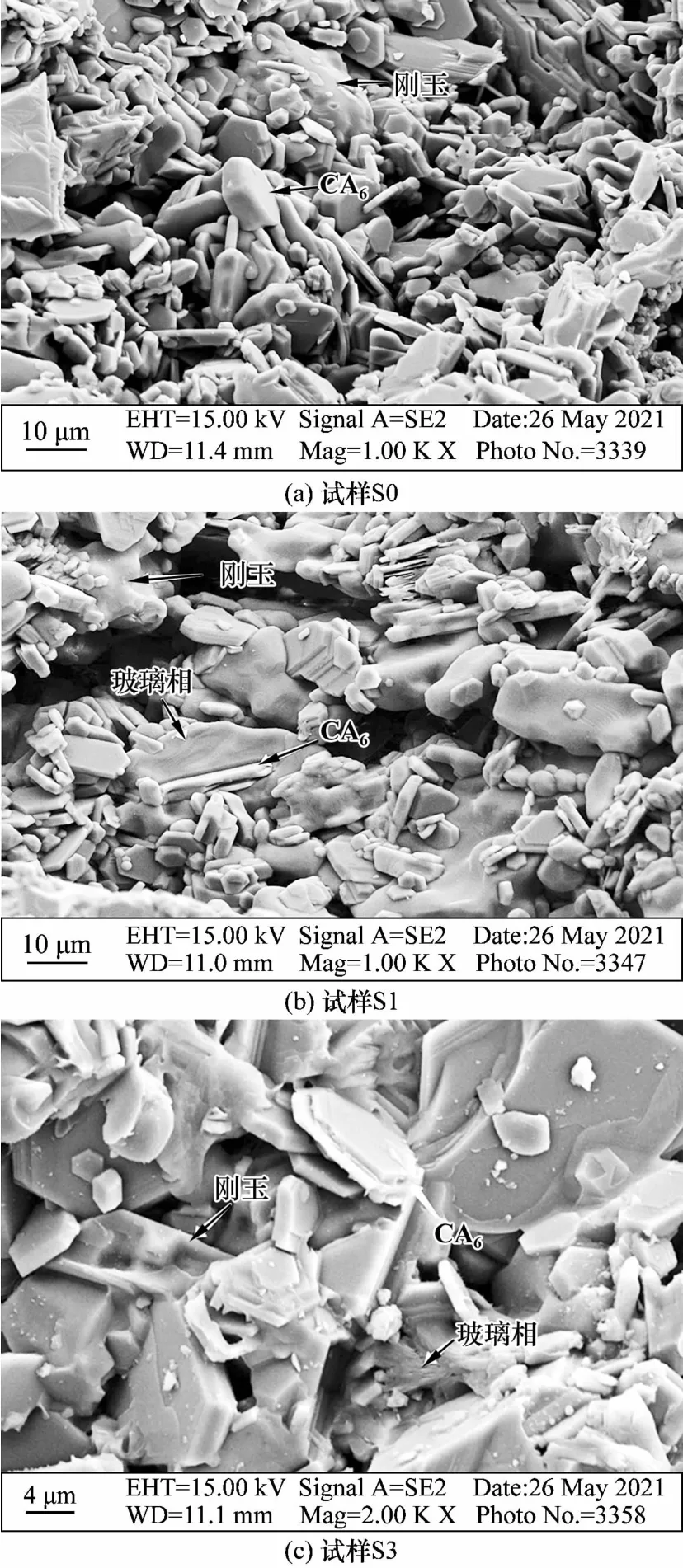

烧后全料试样S0、S1、S3的高倍率SEM照片见图8。由图8(a)可见,试样S0中无明显玻璃相,六方片状的CA6边界清晰。由图8(b)和图8(c)可见:试样S1、S3中存在玻璃相,六方片状的CA6部分被玻璃相包裹。结合热力学计算结果分析,被玻璃相包裹的CA6可能为溶解于液相的CA6在液相冷却时析出的。

图8(c)中玻璃相(点1)的EDS分析结果(w)为:Na2O 5.07%,Al2O365.61%,CaO 16.70%,SiO212.62%。若液相析晶近似平衡态,液相会发生如下析晶行为:

本试验中,仅有部分NaAlSiO4和CA6析出,其余液相残留为玻璃相,故微区1的成分与C2AS有较大差别,XRD也检测不到C2AS衍射峰。

图8 烧后全料试样S0、S1和S3的高倍率SEM照片Fig.8 High-magnification SEM photos of fired all-component samples S0,S1 and S3

2.4 抗热震性能分析

通过对试样的性能测试、显微结构和物相组成分析、热力学计算与验证,可以推断,添加SiO2微粉影响试样的机制如下:加入SiO2微粉后,常温下SiO2微粉与水泥的水化产物α-C2AH8和β-C2AH8反应生成C2ASH8,C2ASH8在1 000℃时转变为C2AS,C2AS在1 360℃时已经转变为液相;SiO2微粉与β-Al2O3在1 180℃时已经反应生成霞石,但霞石也在1 180℃时转变为液相;随着温度的升高,液相从基质中吸收Al2O3和CaO,液相量增加。

中低温时,液相以玻璃相形式存在于烧后试样中。由于玻璃相具有脆性[10-11],裂纹可通过玻璃相快速扩展,使试样在室温至1 100℃的抗热震性降低[12]。试样在浸入钢水前的预热过程,相当于经历了一次室温至1 100℃的热震,可能对试样产生热震损伤。当温度升高至玻璃相转变为液相后,不但脆性玻璃相没有了,液相反而有吸收缓冲热应力的作用,使试样在随后蘸钢过程中的抗热震性增强。由此可见,玻璃相在中低温区间和中高温区间对试样抗热震性的影响是相反的。SiO2微粉添加量从0增加到0.2%(w)时,试样的抗热震性增强,可能是因为后者起主导作用,并且该主导作用随液相增多而增强;SiO2微粉添加量从0.2%(w)增加到0.4%(w)时,试样的抗热震性有所减弱,但仍然比未添加SiO2微粉的试样强,则是因为后者仍然起主导作用,但该主导作用随液相的继续增多而有所减弱。

3 结论

(1)加入SiO2微粉可以改善RH炉浸渍管用刚玉基浇注料的抗热震性;随着SiO2微粉加入量的增加,试样在蘸钢热震条件下的强度保持率呈先增大后减小的变化趋势,SiO2微粉加入量为0.2%(w)时,其抗折强度保持率达到最大值60%。

(2)SiO2微粉提高RH炉浸渍管用刚玉基浇注料抗热震性的机制为:加入SiO2微粉后,基质中生成的以霞石、黄长石为主的高温液相,缓冲了试样在蘸钢热震条件下的热应力。