再生微粉复合胶凝体系C40混凝土的制备及性能研究

杜磊,郭启龙,高敏,马稚童,华亮,陈业照,杨然

(1.西北民族大学 土木工程学院,甘肃 兰州 730124;2.甘肃省新型建材与建筑节能重点实验室,甘肃 兰州 730124)

0 引 言

近年来,我国城市化发展正在不断加快与推进,城镇的改造与建设产生了大量的建筑垃圾,其长期大量堆放,不仅占用空地,对环境也造成了严重污染。针对此类问题,国内外研究者对建筑垃圾的资源化利用作了大量研究[1-4]。一方面,将建筑垃圾破碎筛分后得到的再生骨料和再生砂应用到相关制品中,并对其各项性能做了深入研究[5-8]。另一方面,将建筑垃圾在破碎筛分过程中产生的粒径小于0.16μm的再生微粉作为胶凝材料使用[9-12],其占建筑垃圾总质量的10%~20%。

目前,众多学者针对再生微粉的性能及其应用展开了深入研究。高敏等[13]采用机械研磨的方式系统研究了再生微粉细度、掺量和复掺比对砂浆性能的影响,结果表明,掺量为10%且复掺比为6∶4时其28 d抗压强度达到最高。张修勤等[14]的研究发现,再生微粉掺入后对混凝土工作性能产生了不良影响,掺量超过10%后抗压强度会大幅降低。黄修林等[15]对比研究了再生微粉和粉煤灰对混凝土性能的影响,结果发现,再生微粉后期水化活性弱,不利于混凝土强度持续提高,且再生微粉对流动度的改善效果低于粉煤灰。Yu等[16]用再生微粉取代水泥制备超高性能混凝土,结果发现,再生微粉通过稀释加速效应加快了早期水化。刘音等[17]对再生微粉胶凝性进行了深入探究,试验结果验证了再生微粉的水化活性,可替代部分水泥作为胶凝材料使用。余小小[18]通过将再生微粉进行机械研磨来提高其利用率,研究发现,经过研磨的再生微粉其粒形规整,填充效果好,活性较高。於林锋[19]研究了再生微粉在水泥中的作用机理,试验发现,再生微粉作为掺合料时具有火山灰活性效应和填充效应,但填充效应较弱,活性起主导作用。以此来看,国内外研究学者对再生微粉的研究主要集中在对再生微粉的活性激发和材料的性能方面,以及将其作为矿物掺合料或胶凝材料制备砂浆及混凝土等,对再生微粉多元复合胶凝体系的应用研究较少。

再生微粉的主要成分主要为SiO2、CaO及少量未水化的水泥颗粒,其活性低、孔隙多且颗粒形态差,掺入后会影响混凝土的性能[14,20]。而粉煤灰作为一种火山灰质材料,其颗粒呈球型状,含有大量SiO2和Al2O3,能够发生二次水化,加入后可改善混凝土的工作性能[15,21]。若将二者复掺,一定程度上可弥补各自缺陷对混凝土性能产生的不良影响。因此,本文将再生微粉与粉煤灰按不同质量比复掺后作为复合胶凝材料,取代部分水泥制备C40混凝土,研究复合胶凝材料取代率、再生微粉掺量对混凝土坍落度、吸水率及抗压强度的影响规律和作用机理,并在最优配比的基础上研究再生微粉研磨时间对混凝土性能的影响和作用机理。

1 试验

1.1 原材料

水泥:甘肃甘草集团产P·O42.5水泥,物理力学性能如表1所示,符合GB 175—2007《通用硅酸盐水泥》的要求;粉煤灰:Ⅱ级,主要技术性能如表2所示,符合GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》的要求;再生微粉:将实验室仓库中2年前制备的废旧混凝土块(抗压强度约为40 MPa)破碎、筛分后制得,粒径小于0.16μm,粉煤灰和再生微粉的SEM照片见图1,XRD图谱见图2;粗骨料:粒径5~20 mm级配良好的卵石,堆积密度1520 kg/m3;细骨料:天然砂,细度模数3.1,含泥量2.8%;减水剂:山东万山化工有限公司产萘系减水剂,减水率18%~28%;水:自来水。

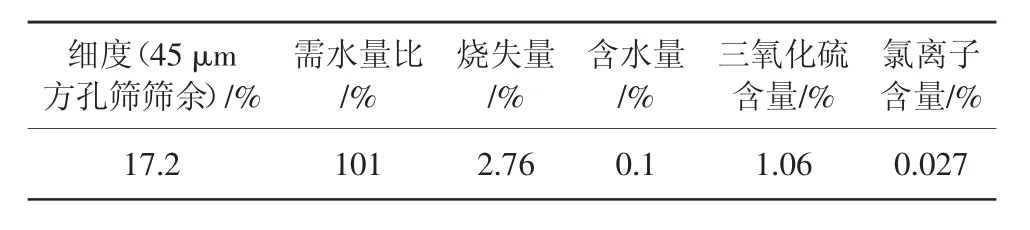

表1 水泥的物理力学性能

表2 粉煤灰的主要技术性能

1.2 试验方法

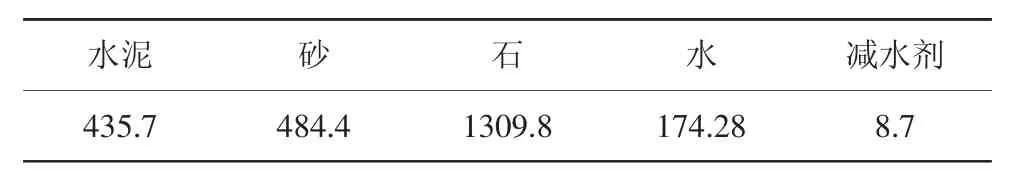

按照试验设定,将再生微粉与粉煤灰复掺作为复合胶凝材料,再生微粉掺量(按占复合胶凝材料质量计,下同)分别为10%、20%、30%、40%。采用复合胶凝材料等质量取代水泥(取代率分别为10%、20%、30%)制备C40混凝土,采用质量法,依据JGJ 55—2011《普通混凝土配合比设计规程》计算C40混凝土的基准配合比,如表3所示。

表3 C40混凝土的基准配合比 kg/m3

本试验分2步进行:首先研究了复合胶凝材料取代率和再生微粉掺量对C40混凝土性能的影响,优选出最佳复合胶凝材料取代率和再生微粉掺量;然后,基于最优配合比,对再生微粉进行研磨,研究不同研磨时间(0、5、10、15、20 h)对C40混凝土性能的影响规律和作用机理。

混凝土性能依据GB 50164—2011《混凝土质量控制标准》和GB/T 50081—2019《混凝土物理力学性能试验方法标准》进行测试。

2 试验结果与分析

2.1 再生微粉掺量及复合胶凝材料取代率对混凝土坍落度的影响(见图3)

由图3可知,混凝土坍落度随复合胶凝材料取代率的增加而增大,随再生微粉掺量的增加而减小,复合胶凝材料取代率为30%且再生微粉掺量为10%时坍落度最大。这是因为粉煤灰多为球型颗粒,掺入后能够使得水泥和再生微粉均匀分散在骨料空隙中,同时也能减小粉体颗粒之间的滑动阻力,流动度随之增加。而再生微粉由于其多孔特征导致吸水率较大,造成拌合物较为干稠。

2.2 再生微粉掺量及复合胶凝材料取代率对混凝土气孔率的影响(见图4)

由图4可知,复合胶凝材料取代率为10%和20%时,气孔率随着再生微粉掺量的增加而增大。这是由于再生微粉活性低,导致水化胶凝产物不足以填充结构空隙。取代率为30%时,气孔率随再生微粉掺量的增加先减小后增大。分析其原因为:一定掺量的再生微粉能够改善体系的颗粒级配,孔隙数量进而减少;当其掺量进一步增加时,再生微粉会因大量吸水而影响水泥水化,孔隙数量随之增多。

2.3 再生微粉掺量及复合胶凝材料取代率对混凝土吸水率的影响(见图5)

由图5可知,当复合胶凝材料取代率为10%和20%时,吸水率随再生微粉掺量的增加而增大;取代率为30%时,吸水率随再生微粉掺量的增加先减小后增大。这与气孔率的变化基本一致,说明气孔率是影响吸水率的主要因素。

2.4 再生微粉掺量及复合胶凝材料取代率对混凝土抗压强度的影响(见图6)

由图6(a)可知,7 d抗压强度随复合胶凝材料取代率(10%和20%)的增大呈下降趋势。这是因为再生微粉吸水性强,导致没有足够的水参与水泥水化反应。当取代率为30%时,7 d抗压强度随再生微粉掺量的增加大致呈先提高后降低的趋势,这是由于粉煤灰具有填充效应,能够减少孔隙数量。但其活性低,大掺量时则会导致抗压强度降低。再生微粉掺量为30%时抗压强度最高,这可能是此掺量下的复合胶凝材料具有良好的颗粒级配,能够增加结构的致密度。并且30%取代率下的整体强度偏低,这是由于早期强度主要来源于水泥水化,取代率过高时会导致水泥的用量减少。

由图6(b)可知,复合胶凝材料取代率为10%时,28 d抗压强度随再生微粉掺量的增加先提高后降低;取代率为20%时整体28 d抗压强度均较高;与7 d抗压强度不同的是,取代率为30%时28 d抗压强度整体上反而超过了10%取代率时,这是因为高取代率的复合胶凝材料中粉煤灰掺量较多,其后期水化活性高,对后期强度贡献较大。并且此取代率下的28 d抗压强度在再生微粉掺量为30%时达到最高。这是由于粉煤灰与再生微粉粒径不同而使复合胶凝材料的颗粒级配较好,填充效果增强,结构密实度提高。

综合考虑,复合胶凝材料取代率为20%,再生微粉掺量为30%作为最优配比,后续试验在此配比基础上进行。

2.5 研磨时间对C40混凝土性能的影响

2.5.1 不同研磨时间时再生微粉的微观形貌

利用罐式球磨机将再生微粉分别研磨0、5、10、15、20 h,在扫描电镜下观察不同研磨时间时再生微粉的显微形貌,结果如图7所示。

由图7可知,未经研磨的再生微粉其颗粒形貌极不规整,棱角较多,且自身存在大量孔洞;随着研磨时间的延长,再生微粉粒径出现了不同程度的减小,颗粒形态和颗粒级配均得到改善,孔洞数量随着粒径的减小而减少。由此可见,研磨可以使得再生微粉充分发挥活性效应和填充效应。

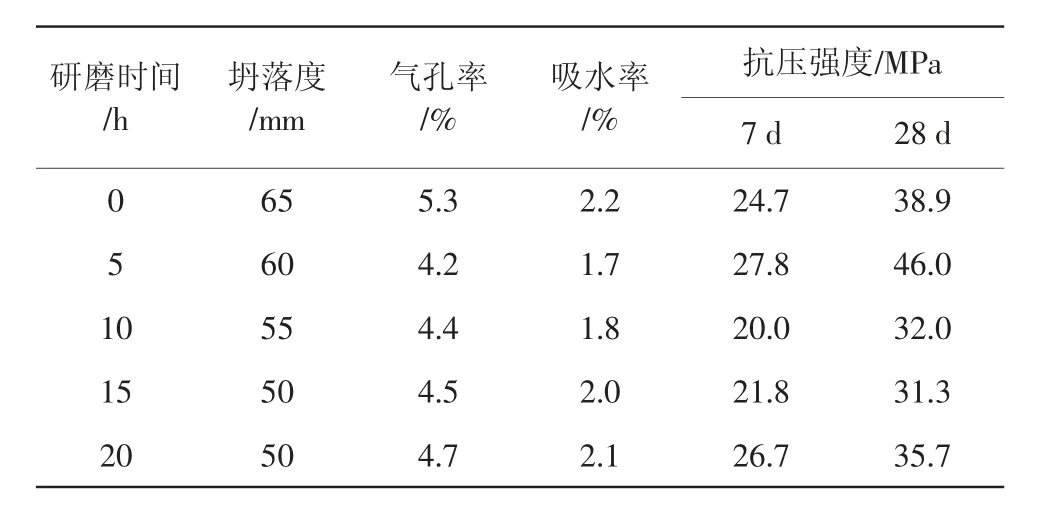

2.5.2 研磨时间对C40混凝土的性能影响(见表4)

由表4可知:

(1)随着研磨时间的延长,混凝土坍落度逐渐减小,但研磨时间超过15 h后坍落度保持不变。这是因为随着研磨时间的延长,再生微粉颗粒粒径均逐渐减小,比表面积增大,致使其大量吸水,造成混凝土拌合物较为干稠,流动性减小,坍落度随之减小。

表4 研磨时间对C40混凝土性能的影响

(2)随着研磨时间的延长,混凝土的气孔率和吸水率均先减小后增大。这是因为研磨使得再生微粉颗粒粒径减小,填充效果增强,混凝土密实度得到提高,吸水率减小。研磨时间超过5 h后,再生微粉粒径不断减小,比表面积增大,导致其吸收大量水,严重影响体系的水化反应,造成孔隙数量增加。

(3)随着研磨时间的延长,混凝土的7 d和28 d抗压强度大致呈先提高后降低的趋势。这是因为研磨会增加再生微粉的活性。研磨时间超过5 h后,再生微粉颗粒粒径不断减小并趋于均匀,此时其颗粒级配较差,导致结构中空隙较多。研磨时间超过10 h后,抗压强度有所提高,这是因为再生微粉粒径的减小使得其填充作用增强,结构致密度提高。

3 SEM显微形貌

图8为基于最优配比的不同研磨时间下试样水化28 d龄期的SEM照片。

由图8(a)、(c)可知,再生微粉未研磨时结构中存在大量裂缝,周围散落着未水化的再生微粉,未能明显观察到生长较为完整的水化产物。由图8(b)、(d)可知,再生微粉研磨5 h时,其整体结构相对较为致密,体系中没有明显存在未水化的再生微粉颗粒,裂缝数量较少,可明显观察到结构中分布着六方棱柱的氢氧化钙和少量针棒状钙矾石。这也进一步说明了通过研磨能够提高再生微粉活性,完善颗粒形态,对结构抗压强度的贡献有所提升。

4 结论

(1)适量的复合胶凝材料可以有效改善C40混凝土的坍落度。复合胶凝材料取代率为10%和20%时,再生微粉掺量的增加会导致气孔率和吸水率有所增大。取代率为30%且再生微粉掺量为30%时,气孔率和吸水率均为最小。

(2)C40混凝土7、28 d抗压强度均在复合胶凝材料取代率为20%时较高。与7 d抗压强度不同的是,30%复合胶凝材料取代率对应的28 d抗压强度高于10%取代率时,说明高取代率的复合胶凝材料有利于C40混凝土后期强度的提高。

(3)随着研磨时间的延长,再生微粉颗粒粒径减小,颗粒形态得到完善。研磨5 h的C40混凝土7、28 d抗压强度最高,分别为27.8、46.0 MPa,气孔率和吸水率均达到最低,坍落度略有减小。这说明了机械研磨能够增加再生微粉活性,有利于提高混凝土的整体性能,且对工作性能的影响较小。