添加Al粉、Si粉对镁铝尖晶石质免烧耐火材料结构与性能的影响

周连卓 王周福 王玺堂 刘浩 马妍 全正煌

武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉430081

炉外精炼过程中炉渣碱度变化范围增大是导致渣线用耐火材料寿命低的重要原因之一[1-2],而常用的渣线用镁碳砖的氧化和自耗反应会导致熔渣侵蚀速率加快[3-4]。镁铝尖晶石比镁砂对酸性和碱性熔渣都有更好的抗侵蚀性能[5-7],而且其热膨胀系数(8.9×10-6K-1)小于MgO的[8],抗热震性强,所以,镁铝尖晶石作为主要原料制备的免烧耐火材料,在同等条件下应具有更宽的熔渣碱度适应范围和更好的抗热震性。但由于镁铝尖晶石本身性质稳定,所以不易烧结[9]。以镁铝尖晶石为原料制备免烧耐火材料时,因材料对烧结温度要求高,会出现中温强度较低的问题。李勇等[10]以金属Al为塑性结合相制备的无碳复合滑板中,由Al粉生成的非氧化物增强相不仅提高了材料的高温抗折强度,而且游离态Al提高了材料的韧性和抗热震性能;Gert等[5]的研究结果表明,非金属氧化物对于酸性和碱性渣同样有很强的适应性;有报道显示,Si粉的引入能增加镁铝碳砖中小于1 μm的气孔数量,从而提高材料的高温抗折强度、抗氧化性能以及抗熔渣侵蚀性[11-14]。金属Al粉和Si粉各有优势,是理想的添加剂。

本工作中结合镁铝尖晶石质耐火材料优异的抗酸碱熔渣侵蚀性能和Al粉、Si粉生成的非氧化物增强相,以烧结镁铝尖晶石为主要原料,酚醛树脂为结合剂,在基质中添加Al粉、Si粉,探究了Al粉、Si粉对镁铝尖晶石质免烧耐火材料性能的影响。

1 试验

试验用原料包括:烧结镁铝尖晶石颗粒(粒度分别为6~3、3~1和≤1 mm)和细粉(≤0.088 mm),其化学组成(w)为:Al2O387.81%,MgO 10.27%,SiO20.05%,CaO 0.12%,Na2O 0.26%,Fe2O30.20%;Al粉,分析纯,粒度≤0.088 mm;Si粉,Si的质量分数大于98.0%,粒度≤0.088 mm;酚醛树脂,残碳率>53%(w)。

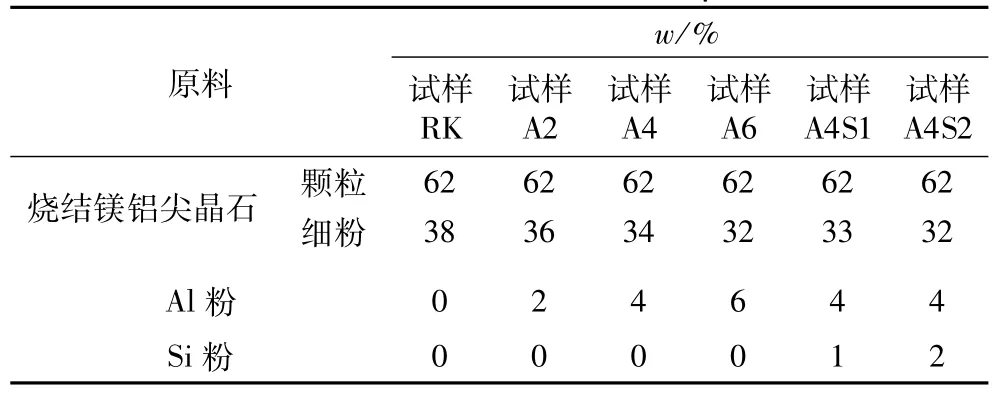

配方设计以Andreasen颗粒堆积理论为基础,试样配比如表1所示。

表1 试样配比Table 1 Formulations of samples

先按照表1所示的配方将颗粒料在球磨罐中共混3 h,再外加4%(w)的酚醛树脂结合剂到混合均匀的骨料中共混5 min,然后加入粉料继续混合5 min得到泥料;接着在压砖机上于150 MPa压力下将泥料压制成坯体,随后置于烘箱中于70℃烘12 h,最后于200℃下烘12 h,制得镁铝尖晶石质免烧耐火材料试样。

将烘后试样分别在空气气氛中于1 000、1 400、1 600℃保温3 h热处理,随炉冷却后根据GB/T 5988—2007测定试样的加热永久线变化,根据GB/T 2997—2015测定试样的体积密度,根据GB/T 3001—2017测定试样的常温抗折强度;将烘后试样在空气气氛中于1 400℃分别保温0.5、1 h,根据GB/T 3002—2017测定试样的高温抗折强度;将烘后试样置于高温荷软仪中,测定试样在压力为0.2 MPa,升温速率为5℃·min-1的条件下,升温过程中的线变化;将烘后试样置于TGA-1001P型大样品热重仪中,测定试样在升温过程中的质量变化;采用X’Pert PRO MPD型X射线衍射仪对常温抗折强度试验后的试样(1 400℃保温3 h)和高温抗折强度试验后的试样(1 400℃保温1 h)的氧化层和原砖层进行物相分析。采用FEI Nova Nano SEM400型场发射扫描电镜及配备能谱仪(EDS)对不同温度热处理后的试样的形貌及微区成分进行表征。

2 结果与讨论

2.1 常温物理性能

表2示出了试样分别在1 000、1 400和1 600℃热处理3 h后的加热永久线变化。从表1可以看出,不添加Al粉时,试样的线收缩率随热处理温度的升高而增大;单独添加Al粉时,随着Al粉添加量的增大和烧结温度的升高,试样的加热永久线变化呈增大趋势;复合添加Al粉、Si粉的试样A4S1、A4S2在1 000和1 400℃热处理后,与单独添加Al粉的试样A4相比,加热永久线变化相差不大,但是1 600℃热处理后试样A4S1、A4S2的加热永久线变化大幅降低,甚至试样A4S2出现收缩现象。

表2 试样经不同温度热处理后的加热永久线变化Table 2 Permanent linear change on heating of samples treated at different temperatures

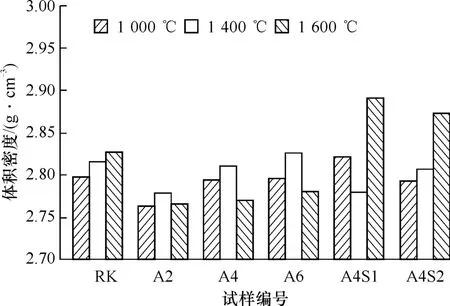

试样分别在1 000、1 400和1 600℃热处理3 h后的体积密度见图1。可见,Al粉对试样的体积密度影响不大,随着热处理温度的升高,添加Al粉试样的体积密度在1 400℃热处理后最高,总体体积密度小于空白试样的。相较于只添加Al粉的试样A4,试样A4S1和A4S2在1 600℃热处理后的体积密度大幅增加;但是在小于1 600℃热处理后,试样A4S1、A4S2的体积密度变化不大。

图1 不同温度热处理后试样的体积密度Fig.1 Bulk density of samples treated at different temperatures

图2示出了试样分别在1 000、1 400和1 600℃热处理3 h后的常温抗折强度。

图2 不同温度热处理后试样的常温抗折强度Fig.2 Cold modulus of rupture of samples treated at different temperatures

由图2可见,热处理温度≤1 400℃时,增大Al粉添加量和升高热处理温度后,试样的常温抗折强度增大。但热处理温度为1 600℃时,试样A4的常温抗折强度最大。与试样A4相比,试样A4S1和A4S2分别在1 400和1 600℃热处理后,常温抗折强度大幅提升。

Al粉的引入能有效地增强酚醛树脂受热分解后材料的颗粒与细粉的结合性能。660℃以后Al粉熔化,在颗粒与细粉之间浸润,填充孔隙同时氧化碳化或氮化为Al2O3(s)、Al4C3(s)[15]或AlN(s)[16],发生体积膨胀进一步填充气孔,导致材料的加热永久线变化率和体积密度增大,进而表现为常温抗折强度的增大。复合添加单质Si粉的试样A4S1和A4S2的烧后永久线变化率降低,相应的体积密度增大,由此可见单质Si粉在其熔化温度之前(1 410℃)就与金属Al粉的Al2O3外壳反应,使Al(l)和Al(g)更早参与传质和反应,增加传质速率,同时熔融Al与Si颗粒形成低共熔点的Al-Si化合物进一步反应[17]。在1 600℃热处理后单质Si粉提高材料的致密度,降低体积膨胀,从而增强材料的常温抗折强度。

2.2 加热过程的体积与质量变化

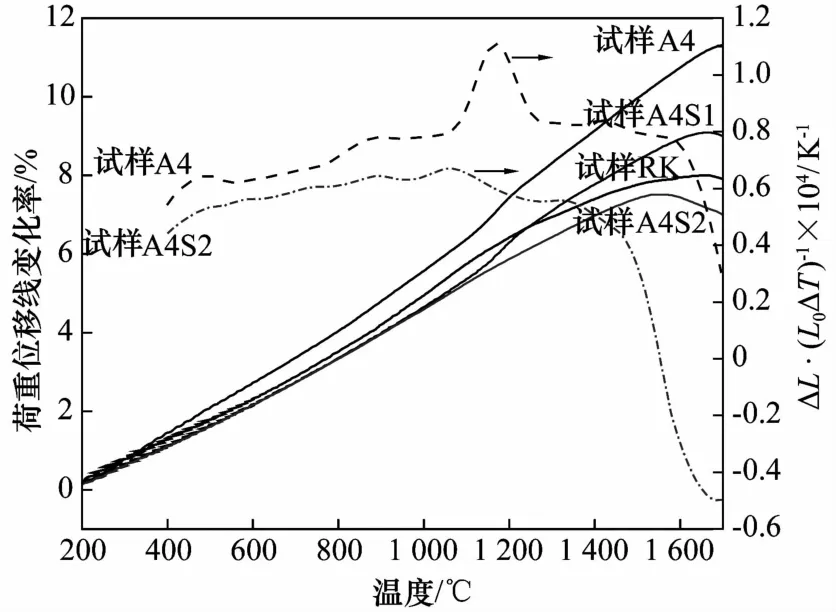

图3示出了升温过程中烘后试样的荷重位移线变化率及其一阶导数。通过荷重位移线变化率曲线可知,在整个热处理过程中,试样A4的荷重位移线变化率大于试样A4S2和A4S1的,且Si粉添加量增多,荷重位移线变化率峰值对应温度降低;通过对应的一阶导数可知,试样A4S2在1 400℃左右存在由匀速膨胀到减速膨胀的温度点,且该温度点低于试样A4的。

图3 升温过程中试样的荷重位移线变化率及其一阶导数Fig.3 Linear change rate curves of samples and their first derivative curve during heating

以升温过程中发生线变化最大的试样A4为例,600~800℃金属液化体积膨胀,破坏Al2O3外壳并填充颗粒缝隙,组织颗粒重排抵消部分膨胀[18],使在该温度范围内荷重位移线变化率变化平缓;800~1 400℃大量金属氧化、氮化产生较大的体积效应,使材料膨胀速率快速增大;单质Si粉的引入抑制了1 050~ 1 350℃的快速膨胀阶段,同时1 400℃左右单质Si粉熔化为液相加快了传质速率,加速了材料的致密化进程,提高了材料的体积密度和常温抗折强度。

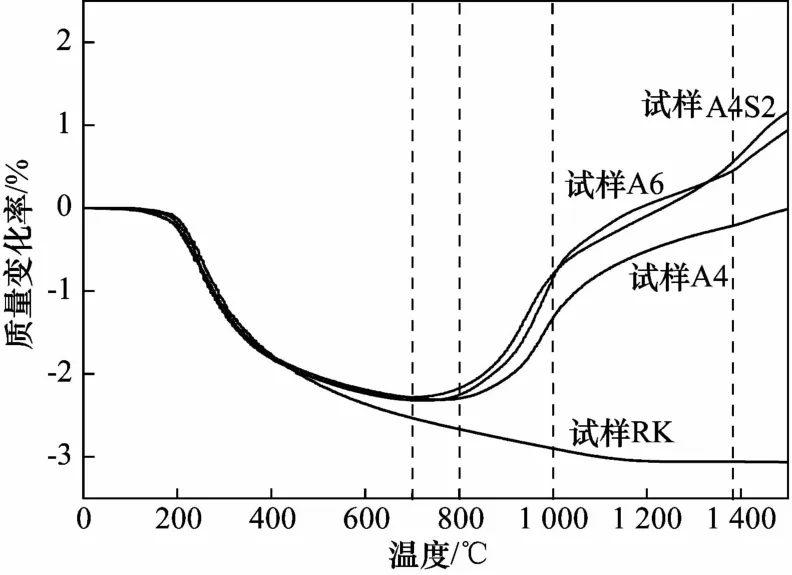

图4示出了升温过程中试样的质量变化率。可以看出,未添加Al粉或Si粉的试样RK在200~1 200℃质量不断减少,总质量损失率约为3%(w);而试样A4、试样A6、试样A4S2升温过程中质量变化总体趋势基本一致,表现为先减少,随后平稳,最后增加的趋势。

图4 升温过程中试样的质量变化率Fig.4 Mass change curves of samples during heating

当温度在200~600℃时,质量损失主要源于酚醛树脂结合剂的分解;温度超过500℃后,试样RK与其他曲线出现偏差,Al粉开始与空气发生反应,质量损失减缓;700℃左右,酚醛树脂质量损失与金属Al粉、Si粉质量增加平衡;在800~1 000℃,添加Al粉、Si粉的试样质量快速增加,随着试样氧化的进行,氧化层变厚,氧化速率降低,材料内外空气交换受阻,导致1 000~1 350℃质量增加速率减缓;而复合添加Al粉和Si粉的试样A4S2,被氧化、氮化的温度点较试样A4的明显提前。

2.3 高温抗折强度

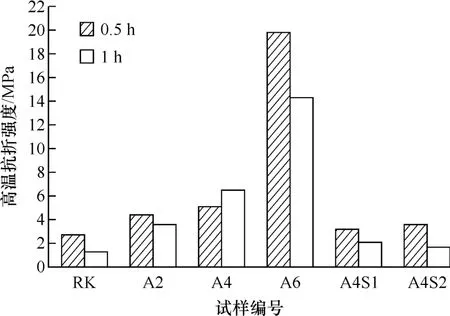

图5示出了试样在1 400℃下分别保温0.5和1 h的高温抗折强度。

图5 试样在1 400℃下的高温抗折强度Fig.5 Hot modulus of rupture of samples at 1 400℃

由图5可以看出,保温1 h的试样除试样A4外,高温抗折强度均低于保温0.5 h的;单独添加Al粉时,随Al粉添加量的增多,试样的高温抗折强度逐渐增大;复合添加Al粉、Si粉试样A4S1和试样A4S2的高温抗折强度则低于未添加Si粉试样A4的。

2.4 物相组成和显微结构

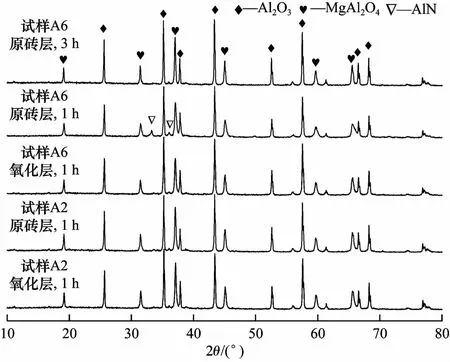

图6示出了烘后试样在1 400℃分别保温1和3 h后原砖层和氧化层的XRD图谱。

图6 烘后试样在1 400℃分别保温1和3 h后原砖层和氧化层的XRD图谱Fig.6 XRD patterns of original layer and oxidation layer of dried samples after holding at 1 400℃for 1 or 3 h

由图6可见,试样中主晶相均为Al2O3和MgAl2O4;试样A6保温1 h后原砖层中有AlN相生成,试样A6保温1 h后的氧化层,试样A2保温1 h后的氧化层和原砖层均没有AlN相,表明大量Al粉的添加有利于促进基质中AlN相的生成;试样A6保温3 h后的原砖层中未发现AlN相,表明过长的保温时间使材料内部O2分压增大,AlN相被氧化。

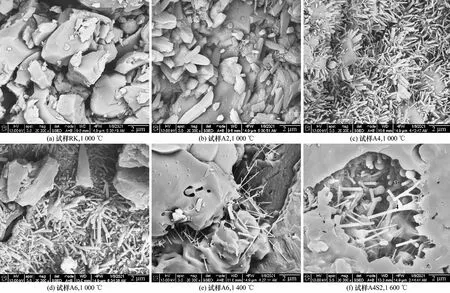

图7示出了试样经不同温度热处理3 h后的SEM照片。表3给出了图7中各区域的EDS能谱分析结果。结合能谱分析结果可以看出,1 000℃热处理后,试样RK的颗粒间间隙明显且无其他相生成,结构疏松。随着Al粉加入量的增多,1 000℃热处理后试样中的短棒状Al-O-C-N增强相的长径比增大,数量增多,这些短棒状陶瓷增强相存在于空隙中,颗粒间交错穿插,提高了材料的常温力学性能;1 400℃热处理后,试样A6的颗粒间隙生成大量棒状晶粒,穿插连接颗粒提高了试样的常温抗折强度;1 600℃热处理后的试样A4S2中,区域3为球棒结构的顶部球的位置,Si含量明显高于区域4棒状位置中部,表明高温下Al(g)、Al2O(g)、SiO(g)等气相在空隙中饱和后,在镁铝尖晶石基体上形成Al-Mg-Si-O的低熔点相[19],低熔点相不断溶解析出,致使镁铝尖晶石球棒不断长大,形成的棒状镁铝尖晶石,起到“桥连”和裂纹偏转的作用,也使材料的体积密度增大,显气孔率降低,常温抗折强度大幅提高。

图7 试样经不同温度热处理后的SEM照片Fig.7 SEM micrographs of samples treated at different temperatures

2.5 热处理过程中材料的增强机制

图8示出了Al2O(g)在致密层沉积示意图。在材料热处理过程中,大量Al粉导致Al2O(g)向外扩散、沉积,所形成的Al2O3(s)堵塞气孔[18],使得材料表层致密程度较高。内部Al粉未完全反应,Al2O(g)对外形成正压,内部O2分压降低,Al(l)和Al(g)开始与N2(g)反应,对应图6中6S-1 h的XRD图谱,在材料本体层出现AlN(s)的衍射峰,原位生成的非氧化物相有利于提高材料的高温抗折强度。但随保温时间增加,AlN(s)会被氧化,对应图6S-3 h的XRD图谱,AlN(s)衍射峰消失,使得高温抗折强度降低。所以,添加量6%(w)的Al粉既能使致密层足够致密,为本体层中AlN(s)的生成创造气氛条件,又能为本体层提供足量的反应物生成非氧化物,提高强度;而复合添加Al粉、Si粉的材料在1 400℃下,Al-Si化合物与镁铝尖晶石生成Al-Mg-Si-O的堇青石或假蓝宝石低熔点相,使颗粒间的基质部分结合相强度降低,导致高温抗折强度大幅降低。

3 结论

(1)Al粉添加剂使得试样在1 000、1 400℃热处理后的常温抗折强度均高于空白试样的,1 600℃热处理对强度影响不大。Al粉、Si粉复合添加剂会在基质中形成Al-Si的低熔点化合物促进烧结,使试样各个温度烧后的常温抗折强度优于单独添加Al粉试样的。

(2)空气气氛下,Al粉氧化使得氧化层致密度增大,试样内部O2分压降低,生成AlN(s)增强相,提高了试样的高温抗折强度,随着保温时间延长,生成的AlN(s)增强相将被氧化,试样高温抗折强度有所降低。

(3)复合添加Al粉、Si粉使得试样高温下生成低熔点相,降低了试样在空气气氛下的高温抗折强度,但能提高材料的致密度、常温抗折强度和升温过程中的体积稳定性。