高气密性芯片级原子气室的制备研究

刘雅丽,李维,李昱东,李小宽,冯梁森,李新良

(航空工业北京长城计量测试技术研究所计量与校准技术重点实验室,北京 100095)

0 引言

基于量子原理的芯片级传感器具有长期稳定性好、高准确度、可嵌入式测量等优点,可以提升武器装备的测试系统集成性、试验效率以及智能化发展水平。当前国外已经开始了基于量子原理的芯片化计量传感研究,美国标准与技术研究院(NIST)更是将此提升到战略层面,提出“NIST ON A CHIP”计划,系统性地对时间频率、长度、热学、力学、电磁学等参数展开了基于量子原理的芯片化计量传感研究[1-2]。芯片级原子气室是芯片级原子钟[3]、芯片化波长标准[4]、芯片级陀螺仪[5]、芯片级磁力仪[6]、芯片化测温装置[7]、芯片级电压/电流测量装置[8]等芯片级传感器的基础核心部件,其质量决定着各种芯片级计量传感装置的性能,是实现各种基于量子原理的芯片化计量传感的关键。因此,开展高性能芯片级原子气室研究具有迫切的需要。

根据外壳材料,原子气室可以分为玻璃气室和硅玻璃气室两种。通常,玻璃气室采用玻璃吹制或玻璃精密熔接等技术手段实现。硅玻璃气室采用微电子机械系统(MEMS)超精细加工工艺法制造。MEMS工艺采用微电子平台,使原子气室的微型化成为可能,而且便于实现光电子集成。MEMS工艺制备原子气室,主要需要解决两个问题:一是采用什么方法将化学性质极其活泼的碱金属元素填充到气室内;二是如何实现密封性良好的原子气室封装。NIST的Liew等人[9]在低真空厌氧环境下将液态碱金属单质直接填充入气室并对其进行封装。Knapp等研究人员[10]通过在玻璃安瓿中使BaN6和RbCl反应得到铷金属单质,之后进行加热,将铷滴入到原子气室,通过阳极键合方法实现气室的封装。法国Femto-st研究所的Maurice等研究人员[11]通过阳极键合方法密封原子气室,采用高功率激光照射气室内Cs2MoO4,Zr-Al粉末、稳定剂和粘结剂的有机-无机混合物得到Cs碱金属单质,制备的原子气室尺寸为6 mm×4 mm×2.5 mm。清华大学的尤政等人[12]在原子气室内填充用石蜡包裹的碱金属,通过两步低温阳极键合(160℃)方式密封原子气室,最后通过高功率激光器照射气室,将铷或者铯释放到气室内,制备的原子气室尺寸为6.5 mm×4.5 mm×2 mm,泄漏率低于2.8×10-7Pa·m3·s-1。中国航天控制仪器研究所的李新坤等人[13]制备了直径为5 mm的气室,采用光照分解RbN3的方法制备Rb碱金属单质,经过键合封装后气密性优于2.5×10-8Pa·m3·s-1。

通过研究人员的不断探索,碱金属填充和封装工艺取得了一定的进展,但是在碱金属原子的定量填充、原子气室气密性、质量控制和稳定性等方面还存在诸多问题。针对芯片级原子气室碱金属定量填充难、气密性差等问题,本文开展了高气密性芯片级原子气室的制备研究。采用光分解法实现碱金属的定量填充,即将定量的RbN3溶液填充到气室内并且烘干,通过氘灯辐照分解RbN3,将产生的Rb和N2释放到气室内。采用两次阳极键合工艺封装装有RbN3的硅气室腔,得到高气密性的芯片级原子气室。通过在原子气室内填充不同质量的RbN3,研究碱金属填充量对原子气室制备工艺及性能的影响,为高质量芯片级原子气室的制备提供指导。

1 制备方法

实验选用N型<100>双抛硅片和BF33双抛玻璃作为芯片级原子气室的结构材料,硅片厚度为1 mm,玻璃厚度为500µm。该选材方案具有以下优点:硅片容易实现微加工;玻璃是透明的,允许激光进入原子气室与碱金属原子作用;基于硅和玻璃的阳极键合技术可以实现原子气室的良好密封。图1为芯片级原子气室制备过程示意图。

1.1 硅气室腔制备

采用深硅刻蚀技术制备硅气室腔。由于硅气室腔纵向尺寸可达1 mm,因此需要硬掩膜层来完成深硅刻蚀。在硅片下表面镀有保护层,防止刻蚀机反应腔中的基板直接暴露在等离子体状态下受到损坏。采用磁控溅射技术在清洗后的硅片(图1(a))上下表面分别生长1 µm和500 nm的Al金属膜,如图1(b)所示,上表面Al金属膜作为硬掩模层,下表面Al金属膜作为刻蚀机基板保护层。在上表面Al金属膜上旋涂光刻胶,如图1(c)所示,经过前烘、光刻、显影、后烘,将刻蚀图形由光刻版转移到硅片上,如图1(d)所示。在硅片背面旋涂光刻胶,保护硅片背面的Al膜,然后将硅片放入混酸腐蚀液(磷酸为主)中,刻蚀Al硬掩膜层,如图1(e)所示。硬掩膜层刻蚀出图形以后,进行清洗、吹干。利用等离子体刻蚀机进行深硅刻蚀通孔,如图1(f)所示,之后用混酸腐蚀液去除硅片正面的Al硬掩膜层和背面的Al保护层,如图1(g)所示,最终得到硅气室腔,其直径为5 mm。

图1 芯片级原子气室制备过程示意图Fig.1 Schematic diagram of chip-scale atom vapor cell preparation process

1.2 第一次阳极键合

硅气室腔制备完成后,采用Suss SB6e键合设备将硅片和玻璃在真空条件下进行第一次阳极键合,键合时玻璃连接负极,硅片连接正极,上下电极均加热到330℃,并且施加500 mbar的压力使晶片紧密贴合,待压力和温度稳定后,对键合晶片施加1000 V电压,持续20~30 min,玻璃中的Na+向负极移动,在硅/玻璃键合界面被耗尽并且形成耗尽层,玻璃中的O2-在硅/玻璃键合界面与Si发生化学反应,形成牢固的Si-O化学键,将硅/玻璃粘结在一起[13-15],从而完成第一次阳极键合,如图1(h)所示。

1.3 碱金属元素填充

采用光分解叠氮化铷(RbN3)来制备碱金属单质。RbN3在室温下化学性质比较稳定,而且在水中有很高的溶解度[16]。为了便于定量填充,将RbN3粉末溶解于蒸馏水中,配制成RbN3溶液,用微量进样器将定量的RbN3溶液滴入到硅气室腔中。填充后,利用热板将硅孔中的RbN3溶液水分蒸干,留下定量的RbN3粉末,如图1(i)所示。

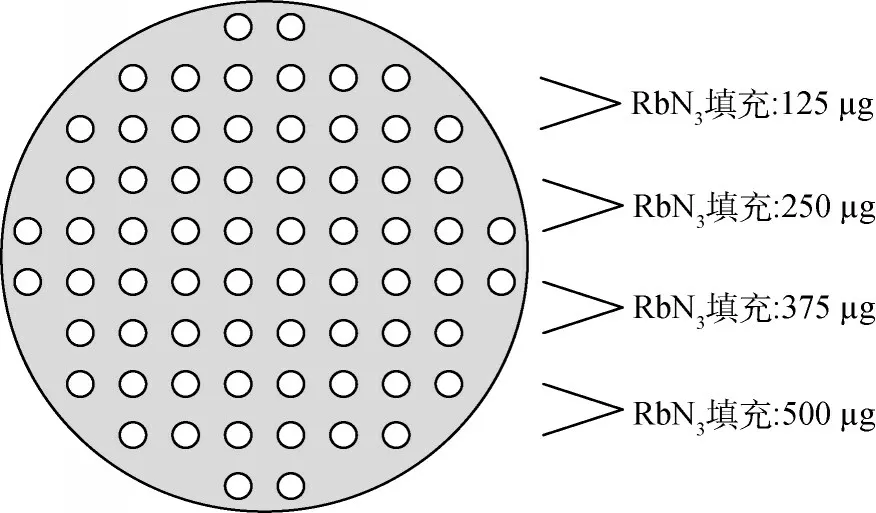

为研究RbN3填充量对制备的原子气室性能的影响,本文做了两组实验。A组实验中,在同一片晶圆的硅气室腔内分别填充125,250,375,500µg的RbN3,对应的RbN3溶液分别为1,2,3,4µL,填充位置如图2所示。B组实验所有硅气室腔内均填充125µg的RbN3,对应的RbN3溶液均为1µL。

图2 A组实验硅气室腔内RbN3填充情况Fig.2 Filling of RbN3 in silicon cavities of group A experiment

1.4 第二次阳极键合

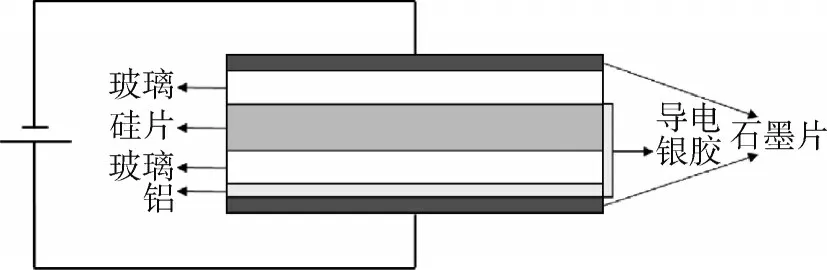

为了保证第二次硅片/玻璃的键合质量,第一次键合后在玻璃背面采用磁控溅射的方法镀300nm金属Al膜。玻璃背面镀Al后,在硅片/玻璃的侧边采用段状方式均匀抹上一层银胶,以使第二次键合时玻璃背面的Al可以通过侧边的银胶与硅片连通。抹好银胶后,利用150℃热板烘烤30 min使其固化。第二次阳极键合的结构简图如图3所示。填充RbN3后,进行第二次硅片/玻璃键合,键合条件与第一次键合条件一样,键合时上下电极均加热到330℃,电压为1000 V,压力为500 mbar,玻璃接负极,镀金属Al膜的一面接正极。完成第二次键合后,利用混酸腐蚀液去除玻璃背面的金属Al膜,并进行清洗、吹干。

图3 第二次阳极键合结构简图Fig.3 Schematic diagram of the second anodic bonding structure

1.5 叠氮化铷分解

完成玻璃/硅片/玻璃键合后,采用砂轮划片机将玻璃/硅片/玻璃键合片划成1 cm×1 cm的小单元,利用功率30 W的氘灯辐照原子气室3 h,将原子气室中的RbN3分解成Rb碱金属单质和N2,如图1(k)所示,最终得到原子气室,如图1(l)所示。

2 测试结果及分析

开展键合强度测试、气密性测试和吸收光谱测试,对A组和B组原子气室的键合强度、气密性和RbN3分解情况等进行对比,并分析造成差异的原因,为高性能原子气室的研制提供经验。

2.1 键合强度测试

为了表征玻璃/硅片/玻璃三层键合结构第一次和第二次的键合强度,利用光学显微镜对两个键合界面进行观察,图4为A组和B组实验的光学显微照片。玻璃/硅片/玻璃两个键合界面之间均无气泡或者空洞出现,也未观察到裂隙存在,说明A组和B组实验的第一次键合和第二次键合均实现了玻璃和硅片的良好粘合。

图4 玻璃/硅片/玻璃两个键合界面显微照片Fig.4 Micrographs of two bonding interfaces of glass/silicon wafer/glass

表1为A组和B组原子气室的剪切拉力测试结果。根据标准规定[17],粘结面积大于4.13 mm2的芯片最少应能承受25 N的力。本文中原子气室粘接面积约为80 mm2,A组和B组原子气室两次键合面剪切力在几百到几千牛,均满足要求。另外,在做原子气室剪切拉力测试时,由于玻璃发生了破损,剪切拉力测试仪停止继续加力,玻璃与硅片的位置并未发生移动,因此实际键合面剪切力要比测试结果大。

表1 原子气室剪切拉力测试结果Tab.1 Shear tension test results of atom vapor cells

2.2 气密性测试

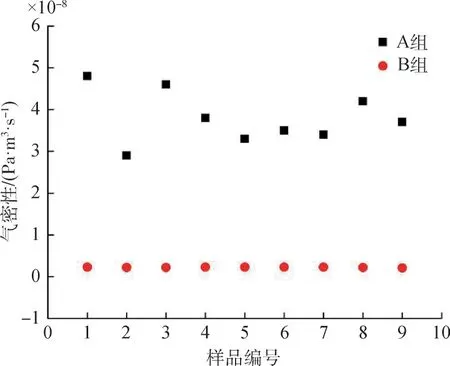

利用氦质谱检漏仪分别检测了A组和B组9个原子气室样品的气密性,如图5所示。A组原子气室样品的漏气率平均值为3.8×10-8Pa·m3·s-1,B组原子气室样品的漏气率平均值为2.2×10-9Pa·m3·s-1,比A组要小一个数量级。文献[18]中报道的高气密性原子气室的泄露率为5×10-9Pa·m3·s-1,显然本文的B组原子气室气密性很高。

图5 原子气室泄漏率测试结果Fig.5 Leakage rate test results of atom vapor cells

2.3 吸收光谱测试

利用吸收光谱测试装置检测原子气室内RbN3是否分解出Rb碱金属单质。图6为A组原子气室样品和B组原子气室样品的吸收光谱(样品加热温度为130℃)。光谱中显示了两个不同的吸收峰,分别在780 nm和795 nm处。铷原子的精细能级包括D1线(52P1/2→52S1/2)和D2线(52P3/2→52S1/2)两个能级跃迁,其中D1线对应的波长为795 nm,D2线对应的波长为780 nm。因此,吸收光谱中780nm和795nm处的吸收峰分别对应铷原子的D2线和D1线。这也证实了A组和B组硅气室腔内RbN3在氘灯照射下成功分解出Rb单质和N2,成功获得了以N2为缓冲气体的Rb碱金属原子气室。

图6 原子气室内Rb原子吸收光谱Fig.6 Absorption spectra of Rb atoms in atom vapor cells

通过对A组和B组原子气室两次键合界面进行光学显微观察和剪切拉力测试,证实原子气室玻璃/硅片/玻璃键合强度较高。吸收光谱测试结果证实了A组和B组实验均成功获得了以N2为缓冲气体的Rb碱金属原子气室。氦质谱检漏测试结果比文献[12-13]中报道的原子气室气密性更好,B组原子气室气密性处于行业领先水平。B组原子气室气密性比A组高一个数量级,这是由于A组RbN3溶液填充量较大,在热板上烘干水分时,部分硅气室腔中的RbN3溶液随着水分快速蒸发溢出硅气室腔,水分烘干后在硅片表面残留的RbN3粉末会影响第二次硅片和玻璃的键合质量,从而影响原子气室的气密性。

3 总结

采用MEMS工艺成功制备了高气密性芯片级原子气室,并且研究了碱金属填充量对原子气室制备工艺及性能的影响。采用深硅刻蚀技术制备硅气室腔,利用常温下化学性质稳定的RbN3进行光分解实现碱金属单质的制备及定量填充,采用阳极键合技术对原子气室进行两次硅片/玻璃键合封装,最终得到了高质量、高气密性的芯片级原子气室。这种原子气室的制备方法操作简单,可以实现芯片级原子气室的晶圆级批量生产。通过对两组不同Rb碱金属单质填充量的原子气室进行光学显微观察和剪切拉力测试,证实两组原子气室的玻璃/硅片/玻璃键合强度均较高。吸收光谱测试结果证实了两组实验均成功获得了以N2为缓冲气体的Rb碱金属原子气室。氦质谱检漏测试结果显示,B组原子气室的漏气率平均值为2.2×10-9Pa·m3·s-1,处于行业领先水平,为高稳定性芯片级传感装置的研制提供有力技术支撑。