离心-温度复合装置的自学习切换控制方法研究

董雪明,王敏林,杜美林

(航空工业北京长城计量测试技术研究所,北京 100095)

0 引言

离心-温度复合装置是模拟“天地一致性”的主要设备,用于线加速度计在复合环境下的校准,能够在实验室条件下较为真实地复现实际校准环境。该装置在航空航天、电子信息、船舶工业和核武器等领域具有广泛的应用前景和重要的研究意义[1-2]。

为了实现对线加速度计的高精度校准,温度控制系统的设计是至关重要的。美国、俄罗斯、法国[3-5]等都对离心机气体温度控制进行了相应研究,中国工程物理研究院[6]对机室内风阻温升也做了一定研究。但由于气体温度大惯性、大延迟的特点,应用传统的控制方法,难以达到期望的控制效果[7]。

在现代控制理论中,模糊控制具有较强的鲁棒性、适应性及非线性逼近能力,被广泛应用于气体温度控制器的设计[8-10]。李宝仁等[11]提出采用模糊参数自整定PI控制器来补偿系统的弱品质,实现气体温度信号的高精度、快响应的实时控制。针对控温系统的大滞后、时变和非线性等特点,朱申[12]设计了双模糊控制器,较好地解决了快速性与小超调量之间的矛盾,并且在温度控制的快速性、稳态性及准确性方面都有较大提高。然而离心-温度系统在不同工作模式下的温度控制原理不同,采用单一的模糊控制器很难得到理想的控制效果,同时气体温度控制过程中的性能优化也是必须要考虑的问题[13-15]。本文以实现离心-温度复合装置的温度控制为目标,设计了一种自学习切换控制方法,通过对控制阀设计不同的控制策略实现“粗调”,并结合自学习PID控制方法实现“精调”,以满足系统在不同工况下的温度指标要求。

1 离心-温度复合装置

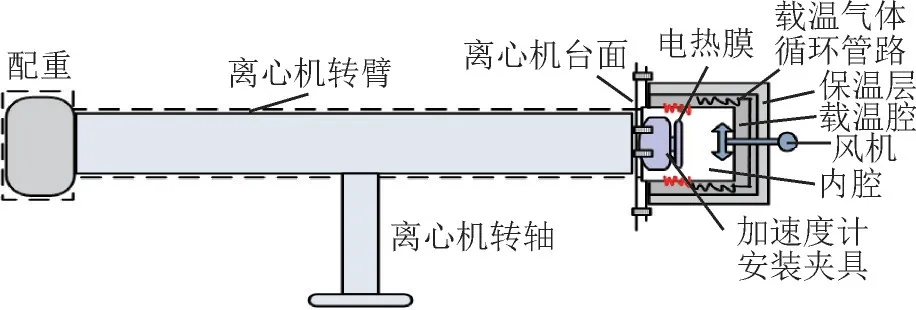

离心-温度复合装置主要由离心转台、温度试验箱、控制系统三部分组成,如图1所示。

图1 离心-温度复合装置Fig.1 Centrifugal-temperature compound device

1.1 温度试验箱组成

如图2所示,离心-温度复合装置以离心机为主体,在悬臂(桁架)一侧安装温度试验箱,另一侧进行配重,保证离心机机臂动平衡,将加速度计安装至内腔,调整试验箱温度,再通过通信总线与控制系统通信。

图2 温度试验箱结构图Fig.2 Structure of temperature test chamber

1.2 温度测量控制系统工作原理

温度测量控制系统用于实现对试验箱气体温度的补偿控制,包括离心机非旋转状态与旋转状态下的两种控制方式。

非旋转状态下的温度控制工作原理为:通过恒温槽与载温腔液体循环,改变载温液温度,为内腔气体提供相对冷源,并由电热膜提供热源。当内腔气体吸收热量与冷源提供的冷量动态平衡时,内腔气体温度保持恒定,从而实现对内腔气体温度的预控制。

旋转状态下的温度控制工作原理为:采用液氮改变载温腔内载温液温度并制冷的方法,实现内腔气体的降温控制;通过改变电热膜的加热功率,实现气体的升温控制。

2 温度测量控制系统设计

2.1 离心机非旋转状态下的温度控制方法

2.1.1 方法概述

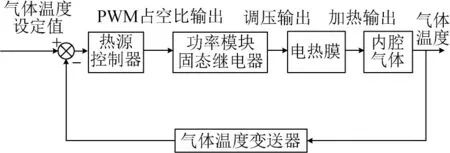

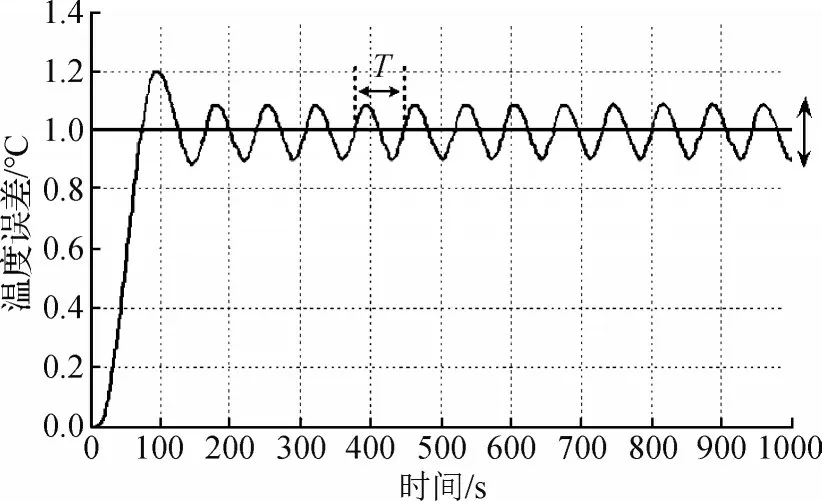

由于温度试验箱工作条件特殊,在离心机上通过单级温度控制方法很难实现温度的精密控制,因此先在离心机未旋转时,将内腔气体温度预控制到目标值,再在离心机上实现旋转状态下的温度补偿控制,这样便于实现低温控制和保证控制精度。对于非旋转状态下的温度控制由恒温槽提供冷源,通过与试验箱载温腔液体循环,改变载温液温度,进而利用热传导作用影响内腔气体温度,电热膜提供热源,通过控制电热膜的功率来控制内腔气体的升温,利用冷源与热源相互平衡来实现内腔气体温度的精密控制,控制原理如图3所示。

图3 非旋转状态下气体温度控制原理图Fig.3 Schematic diagram of gas temperature control under static condition

2.1.2 控温算法

内腔气体温度控制的关键在于控制算法的有效性,为了对内腔气体温度实现高精度控制,采用Bang-Bang控制、自学习控制与PID控制相结合的复合控制方法,可以获得快速、稳定、超调量小的控制效果。当温度与目标温度值偏差较大时,采用Bang-Bang控制,达到时间最优;当偏差较小时,采用自学习控制与PID控制,一方面可以保证控制系统的静态特性,得到很好的控制精度;另一方面,利用自学习功能,可以动态地学习系统特性,从而使控制器对系统参数及干扰的变化能够及时响应,自适应能力也得到提高,缩短了到达稳态时间。实践表明,经过2~3次自学习,系统就能达到所需的稳态控制精度。通过制冷量与加热相互平衡的方法来控制内腔气体温度,即使用冷、热源两个控制器分别对载温液温度与电热膜功率进行单独控制。考虑到载温液控温的分辨力比较低,难以达到精密控制,因此对载温液温度的控制采用Bang-Bang控制。开始控温后,冷源控制器根据目标温度值设定恒温槽的温度低于目标温度一个恒定值,通过循环使得载温液作为冷源提供稳定的制冷量;对于电热膜加热控制,在降温暂态过程中电热膜不工作,保证气体降温时间最优,待气体温度第一次达到目标温度值时,开始启动电热膜控制算法,实现温度精控,而升温暂态过程,电热膜以较小的恒定功率加热,起辅助升温作用,加快温度控制速度,待气体温度第一次超过目标温度时,开始启动电热膜控制算法。因此关键在于如何设计热源控制器,即如何去控制电热膜的加热功率,平衡制冷量,电热膜温度控制原理如图4所示。

图4 电热膜温度控制原理图Fig.4 Flow chart of temperature control by electric heating film

图4是一个典型的闭环控制系统,系统通过温度变送器反馈内腔气体温度,并与设定值比较得到温度偏差值,经过热源控制器输出,控制电热膜的加热功率,以克服偏差,促使偏差趋近于零。对于电热膜加热功率的控制,采用改变PWM占空比的控制方法,固态继电器的输出端为脉宽可调的电压。当固态继电器的触发角触发时,电源电压通过固态继电器的输出端加到电热膜的两端;当固态继电器的触发角没有触发信号时,固态继电器关断。因此,电热膜两端的平均电压为

式中:t为继电器导通时间,s;T为继电器工作周期,s;σ为一个周期T中固态继电器触发导通的比率,即负载电压系数或是占空比,σ的变化率在0~1之间。当周期T固定不变时,调节t,改变占空比σ,当σ在0~1的范围内变化时,电热膜的电压在0~U之间变化,此调节方法称为定频调宽法。

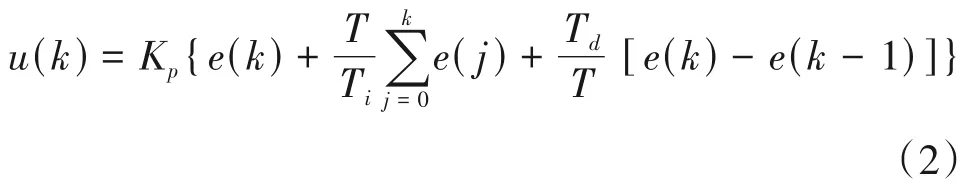

对于热源控制器采用PID控制与自学习控制算法来调节PWM占空比。PID算法是过程控制中广泛应用的算法,按系统偏差的比例、积分和微分进行控制。为了实际应用的需要,采用离散化的数字PID控制器

式中:e(k)为系统设定值r(k)和输出值y(k)之间的偏差;Kp为比例系数;Ti为积分系数;Td为微分系数。

考虑到温度控制系统中测量传感器及执行机构电子加热器分辨力的存在,使得被控温度达到稳态时,温度误差必然在设计值附近周期性波动(如图5所示),为了减小波动幅度,尽快使温度达到控制精度,在PID控制过程中加入了自学习过程。

图5 温度控制响应曲线图Fig.5 Response curve of temperature control

自学习控制的输出公式为

式中:为对被控对象一个振荡周期的学习所得到的控制量的平均值,

图5中,T为温度达到稳态时的振荡周期。在一个振荡周期T内,有n个采样值ui(i=1,2,…,n)。在稳态时,输出y的平均值yss等于设定值r,即yss=r。其中,yss为t→∞时输出y(t)的稳态平均值。这样在输出y的一个振荡周期T内,对应的控制量的均值uˉ必然接近于设定值r所对应的理想控制量ur,随着学习进行,uˉ→ur,这样通过几次学习后,即可获得最佳控制量,从而使系统输出快速达到设定值。

自学习具体步骤为:

1)先将PID控制器作用到被控对象,当[e(k)]·[e(k-2)]<0时,开始对控制量u值进行累加,直到相邻两次误差满足关系式的时间正好是控制量u的一个控制周期T,假定在一个控制周期T内,得到u的n次采样值ui(i=1,2,…,n),求得平均值这种在PID控制器的一个控制周期内获得控制量平均值的过程即为自学习过程;

2)在下一个控制周期,将uˉ作为控制量,作用到被控对象,实现自学习控制;

3)在接下来的控制周期,自学习过程(即PID控制)重新开始,学习到新的控制量uˉ,进行自学习控制,在随后过程中,这两种控制方式彼此反复交替进行。

2.2 离心机旋转状态下的温度控制方法

2.2.1 方法概述

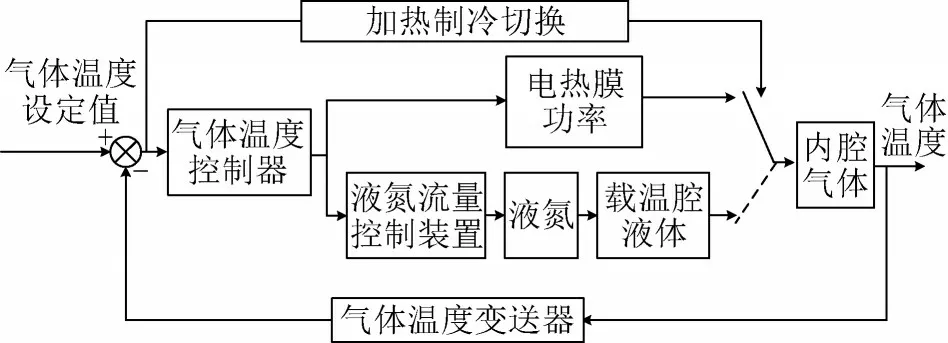

通过非旋转状态下的温度控制系统将离心-温度复合装置的试验箱内腔气体预控制到目标值以后,拆除地面液体管道连接线路,进入旋转状态下的温控过程。在旋转状态下采用液氮汽化制冷的方式实现低温制冷,采用电热膜的方式实现高温加热。控制原理如图6所示,低温控制采用液氮提供冷源,热源由环境温度、风机运行功耗等提供;高温控制由电热膜加热控制。

图6 旋转状态下气体温度控制原理图Fig.6 Schematic diagram of gas temperature control under rotating condition

2.2.2 控温方法

旋转状态下的气体温度控制关键技术在于实现低温控制,对于高温控制可通过控制电热膜加热功率来控制,控制算法与2.1.2节中相同。

低温控制系统主要由自增压液氮罐、输送管道、安全阀及控制电磁阀组成。液氮罐置于离心机旋转盘上,通过真空保温管与温度试验箱载温腔中载温气体管道入口相连,由排液控制阀控制液氮的排放量,液氮经过膨胀汽化进入载温腔内气体管道,通过热传导作用与载温液进行热交换,改变载温液的温度。为了保证液氮在载温腔内气体管道中充分汽化并制冷一段时间,提高液氮的制冷效率,在气体管道出口处安装膨胀控制阀,来控制出口的气体排放。增压控制阀的目的在于保证自增压液氮罐中有一定压力从而能将液氮排除。由于离心加速度较大,各控制阀应尽量固定在旋转盘中心位置,减小离心力对控制阀的影响。低温控制过程实质上是协调各控制阀的开闭,改变液氮制冷量和制冷效率,来控制载温液的温度,间接实现对内腔气体温度的精密控制。

在气体温度低温控制过程中,常根据温度误差e及误差变化Δe来决定控制器的输出。因为如果只根据误差来进行控制,当被控变量的误差较大但却在快速减小时,若忽略误差迅速变化的因素,势必要加大控制量或者过早切换控制阀来尽快消除比较大的误差,这样控制的结果必然会导致超调过大,控制变量的值在目标值附近振荡,稳态精度较差。但如果根据误差和误差变化作为控制器的输入量,则可以避免该情况。

运用计算机进行采样控制,令e(k)表示当前时刻的温度误差值,Δe(k),Δe(k-1)为温度误差的变化。设定E0,E1为误差界限,根据误差与误差的变化率确定控制阀切换准则如表1所示。

表1 控制阀切换准则Tab.1 Switching rules of control valve

当e(k)<-|E0|,Δe(k)<0,Δe(k-1)<0时,气体温度低于设定温度值,根据误差变化趋势可判断气体温度还在继续降低,误差还在拉大,此时应关闭排液控制阀与膨胀控制阀,停止制冷,由试验箱内部热源控制气体温度回升。

当e(k)>|E1|,Δe(k)>0,Δe(k-1)>0时,气体温度高于设定温度值,根据误差变化趋势可判断气体温度还在继续升高,误差还在增大,此时应开启排液控制阀与膨胀控制阀,开始液氮制冷,使得气体温度降低,减小气体误差。

经大量实验,最终确定E0=0.05,E1=0.02。

3 整体性能及实施效果

3.1 非旋转状态下温控实验结果及分析

根据离心-温度复合计量校准系统的指标要求,在离心加速度为0.05~20 g时,温度控制范围为-55~80℃,温度波动率为0.1℃/min,温度控制精度小于0.1℃/min。对于离心机非旋转状态下的温度控制,主要为了将试验箱内腔气体温度预控制到设定的目标值,特别是对于目标值为低温时,可以为下一步离心机旋转状态下的低温控制节省液氮消耗量。实验中,设定温度为高温50℃,低温-50℃,采用2.1节所介绍的控制方法,设定PID参数Kp=60,Ti=3,Td=300,实验结果如图7和图8所示。

图8 目标温度-50℃时的控制性能Fig.8 Control performance at temperature of-50℃

从图7和图8可以看出,非旋转状态下的气体温度控制方法具有良好的控制特性,50℃高温控制时,超调量为0.5℃,稳态误差在±0.1℃之内;-50℃低温控制时,超调量为0.3℃,稳态误差小于0.1℃。

3.2 旋转状态下的温控实验结果及分析

为了验证方法的可行性,在地面模拟旋转状态下的温度控制。

离心机非旋转状态下,将气体温度控制到目标值以后,拆除地面管道的连接,离心机开始工作,由于受环境温度以及风机运行发热等影响,内腔气体温度偏离目标值,因此旋转状态下需对内腔气体温度补偿进行精密控制。

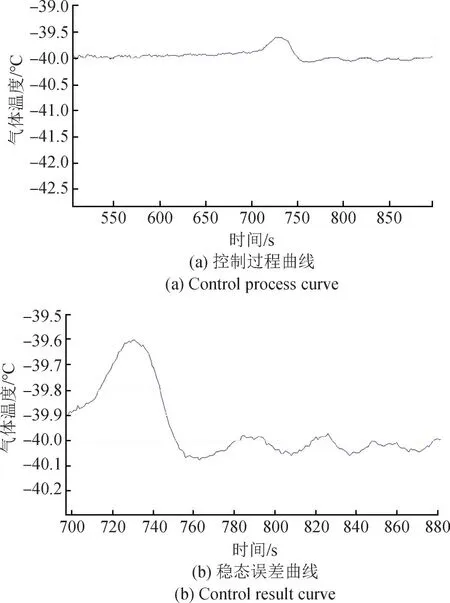

对于离心机旋转状态下的低温控制,选取控制温度为-40℃,控制实验结果如图9所示。

图9 旋转状态下-40℃温度的控制性能Fig.9 Control performance at temperature of-40℃under rotating condition

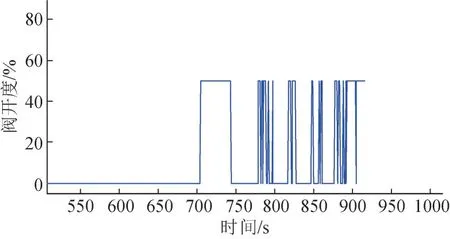

从图9(a)中可以看出,在非旋转状态下,将气体温度控制到-40℃后,停止非旋转状态的温控系统,拆除离心-温度复合装置的试验箱与地面液体循环管道的连接,在此期间气体温度逐渐偏离目标温度,当超出允许误差范围则开启旋转状态下的低温控制系统,通过控制液氮排液控制阀与膨胀控制阀的工作,两控制阀同时开闭,切换曲线如图10所示,在起始阶段由于中间管路的冷耗,液氮通过载温液对气体制冷需要一段时间,阀门开启时间较长,由于控制效果的滞后性,此间气体温度短暂地上升,经过几个周期后,气体温度达到稳定,如图9(b)所示,气体温度稳态误差在±0.1℃范围内。

图10 旋转状态下-40℃控制阀切换曲线Fig.10 Switching curve of control valve at-40℃under rotating condition

5 结论

基于Bang-Bang控制,自学习和PID的复合切换控制方法可以实现高低温下离心-温度复合装置的精密控制。在温度误差较大时,采用Bang-Bang控制,实现粗调;当温度误差较小时,结合自学习控制与PID控制,实现微调。而切换控制则根据误差及误差变化确定在不同过程中最为合适的控制方案,实现系统控制性能的优化。分别在离心机非旋转状态下和旋转状态下进行控制试验,验证了该方案可以满足温度控制范围在-55~80℃,温度波动率为0.1℃/min,温度控制误差小于±0.1℃的技术指标要求。该控制系统不但突破了大加速度下基于液氮制冷的气体温度精密控制技术,也解决了高低温下惯性器件的复合校准难题。