300MW贫煤锅炉低氮燃烧改造后拓宽煤种适应性的技术研究

0 引言

受近些年来国际能源价格的攀升,煤炭价格的市场化等多方面因素影响,全国各省份电煤匮乏,各电厂都在多措并举确保原煤采购量,力保机组长周期安全运行。我厂2021年累计消耗原煤约154万吨。煤炭供货商达到40多家,进厂煤种10种。购煤渠道多、煤源杂、煤种多、煤质稳定性差,针对困扰火力发电厂煤源杂、煤种多、煤质稳定性差、偏离设计值等问题,各厂都在探索燃煤机组拓宽煤种适应性技术,确保锅炉燃烧调整稳定性及运行安全,力保达标排放。

自2015年以来,由于低氮改造和煤质波动等原因,我厂因严重结渣导致多次发生炉膛灭火引起MFT动作进而发生跳机事故,严重影响机组安全稳定运行。

1 锅炉运行问题及分析

1.1 锅炉概况

300MW机组锅炉为上海锅炉厂制造,亚临界压力参数、自然循环、一次中间再热、单炉膛平衡通风、固态排渣、半露天布置、全钢构架的π型汽包炉,四角切圆燃烧。中储式制粉系统采用钢球磨、热风送粉系统。锅炉原设计煤种为山西贫煤,2014年进行了低氮燃烧器改造。

1.2 现状调查

锅炉专业技术骨干组织召开专业分析会,成立攻关小组,提出当前锅炉所面临的主要问题:

①煤种适应性差:除贫瘦煤外,掺烧无烟煤、烟煤期间均出现严重结渣现象,所有入炉煤灰熔点要求不低于1500℃,多次出现锅炉塌焦灭火事故。

②燃烧稳定性差:锅炉掺烧低挥发煤种和低热值煤种期间燃烧稳定性差,曾发生因同时掺烧低挥发和低热值煤种锅炉灭火的现象;较小的负压波动也容易引起锅炉灭火。

③抗腐蚀能力差:主燃烧区C层燃烧器至还原区上部水冷壁壁面高温腐蚀严重,检修期间水冷壁换管数量较大。

1.3 原因分析

针对上述存在的问题,锅炉专业从多方面进行分析,包括查阅理论资料和论文、咨询同类机组经验、借助电科院力量,最终查出问题症结所在。

1.3.1 煤种适应性差的原因

还原性气氛较浓:低氮燃烧改造后锅炉主燃烧区氧量不足,燃烧滞后严重。掺烧低挥发煤种期间由于低挥发不易着火使得部分煤种在还原区形成比较浓厚的还原性氛围,将灰的熔点降低200-300℃,火焰中心灰呈熔融状态,更易贴附在水冷壁上。

燃烧组织较差:小组成员对炉内燃烧器喷口烧损情况进行检查发现上两层燃烧器存在烧损现象,煤粉气流刚性较差且由于喷口附近流场紊乱,煤粉冲出喷口时快速扩散,部分煤粉贴壁燃烧,造成锅炉腐蚀和结渣。

结渣加剧炉温升高:锅炉结渣后炉温会有明显升高,燃烧区中心温度超过1500℃,使得灰成熔融状态,更加剧了结渣。

1.3.2 燃烧稳定性差的原因

一次风燃烧器设计不合理:我厂一次风燃烧器采用出口带锥形钝体的浓淡分离燃烧器,其中淡侧煤粉与二次风切圆方向相同,浓侧煤粉与二次风切圆方向相反,浓侧煤粉与二次风迎面相撞,削弱了二次风的刚性,又使得浓侧煤粉被甩到水冷壁附近,贴壁燃烧。

二次风刚性不足:低氮燃烧改造后主燃烧区二次风量明显减少,二次风喷口面积大幅缩小,在低二次风压力下不能形成很好的燃烧切圆,难以保证切圆刚性,火焰抗干扰能力差。

下三次风干扰锅炉燃烧:我厂下三次风作为二次风补入主燃烧区CDE燃烧器之间,大量高速低温三次风携裹煤粉进入炉膛燃烧中心区域,降低了锅炉燃烧稳定性。

燃烧器烧损:E、F层喷口中各燃烧器及部分二次风口均存在着钝体和喷口烧损、开裂的现象,钝体烧损会损坏钝体后形成的回流区,不利于高温烟气回流至火焰根部、影响煤粉气流着火和稳定燃烧。

1.3.3 抗腐蚀能力差的原因

燃烧组织差:燃烧器喷口烧损导致炉内燃烧组织较差,上层煤粉处于无组织燃烧状态,部分未完全燃烧的煤粉贴附在水冷壁上导致近壁区呈现还原性气氛,与燃料中硫分混合造成高温腐蚀。

低氮燃烧影响:低氮燃烧使得还原区缺氧严重但温度很高,符合高温腐蚀的必要条件。

综上,低氮燃烧改造后,还原性气氛较浓、炉内燃烧器严重烧损、空气动力场组织差是造成煤种适应性差、结渣、抗腐蚀能力差和燃烧不稳定的主要原因。

2 采取的措施

2.1 优化燃烧组织

2.1.1 燃烧切圆论证

2.1.1.1 切圆直径对炉内O浓度的影响

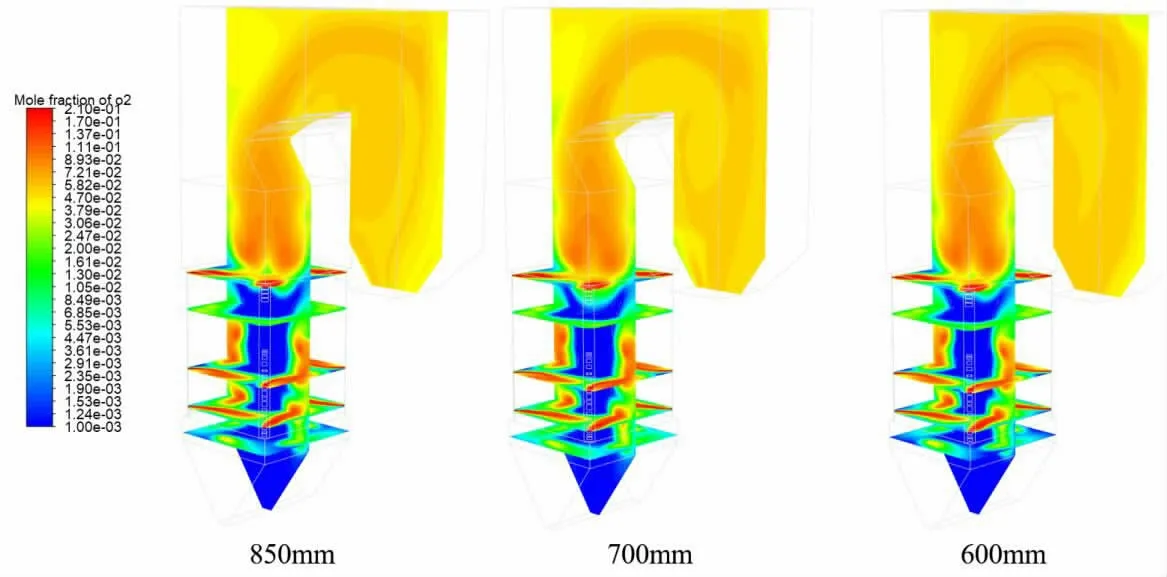

图1为锅炉整体O浓度分布云图,图2为锅炉内中心截面O浓度分布云图。可以看出,在锅炉炉膛,O浓度较高的区域为燃烧器入口区域,锅炉几何中心O浓度几乎为0,这是因为O与煤粉反应速率极高,O在较短时间被完全消耗。在燃尽风区域,大量空气用于燃烧燃烧区和还原区产生的CO和剩余焦炭等物质,由于过量空气系数大于1,燃尽风输入的O不能完全参与燃烧,因此烟气中O浓度增加。

图1 锅炉整体氧浓度分布云图

图2 锅炉中心截面氧浓度分布云图

对比不同切圆直径工况下的O浓度变化。可以看出,切圆直径为850mm工况下,O浓度降低速率高于其他工况。这是因为切圆直径增加,煤粉射流靠近炉膛壁面,煤粉火焰更容易到达邻角煤粉入口,有利于煤粉着火。因此,切圆直径增加,煤粉着火提前,有利于煤粉着火。

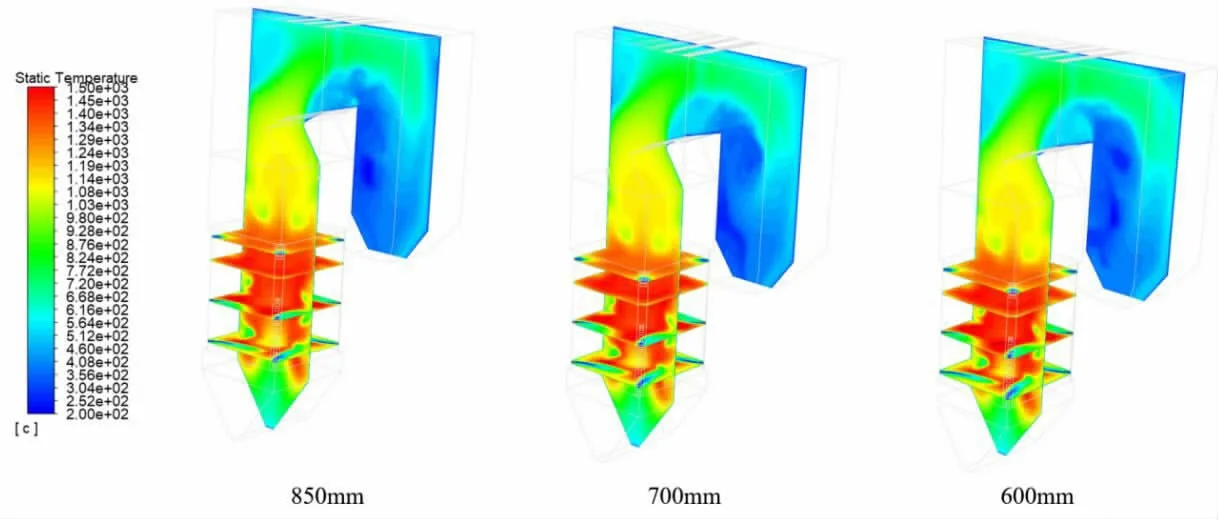

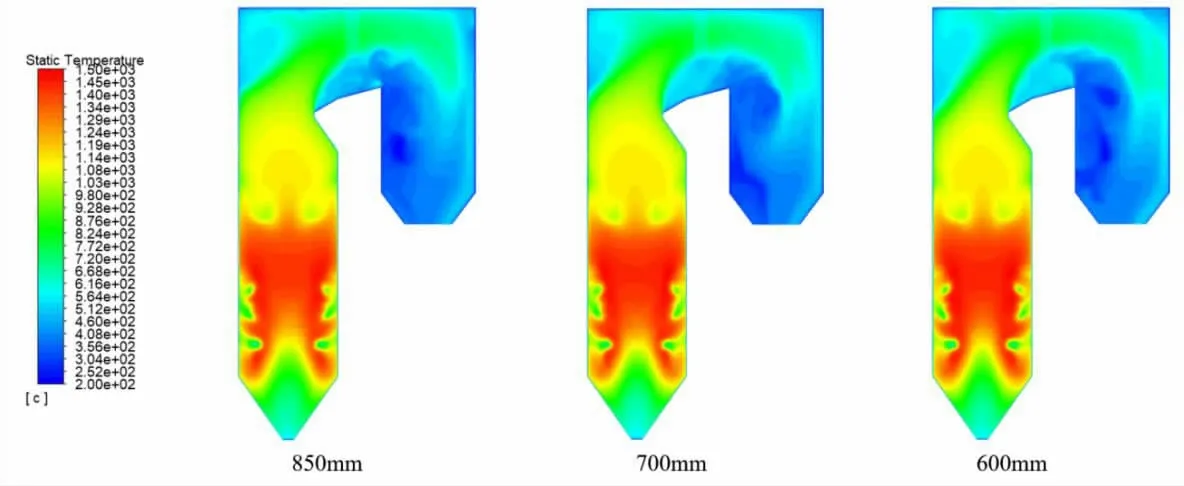

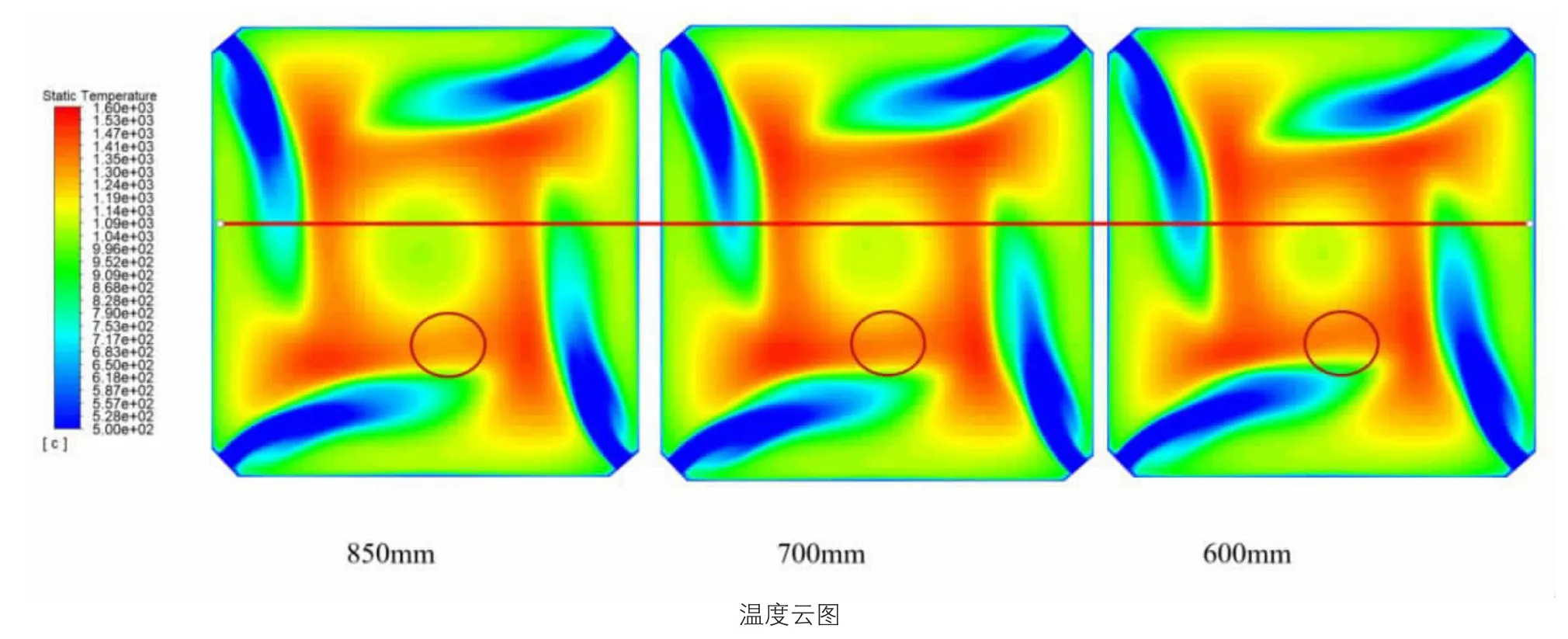

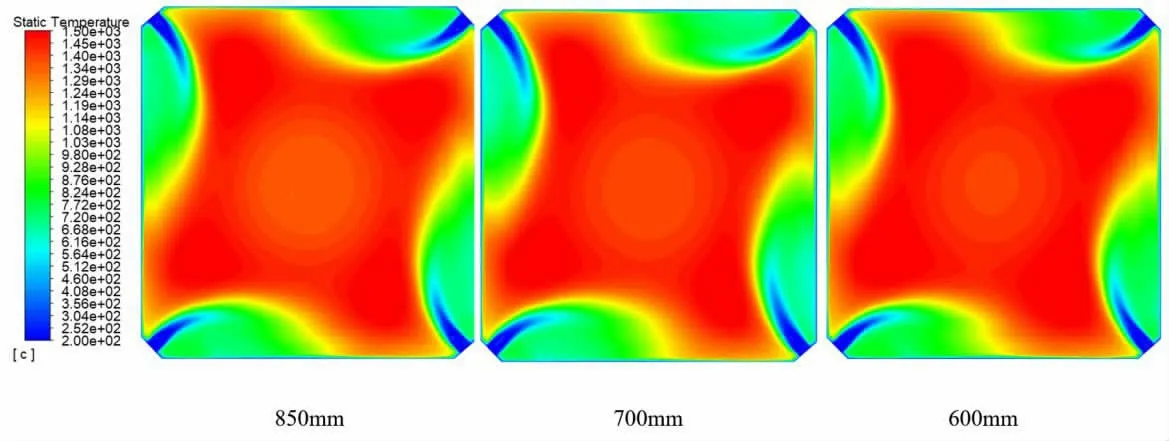

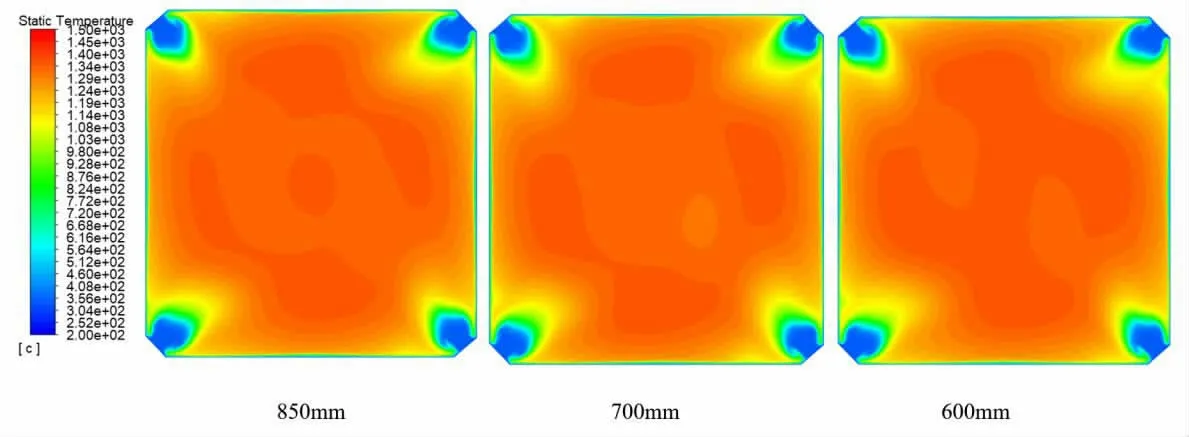

2.1.1.2 切圆直径对炉内温度的影响

图3至图7为锅炉整体温度分布及部分燃烧器层温度分布云图。由于气流在炉内会受热膨胀,且会受到上游气流的冲击,因而实际的切圆大小一般会膨胀到假想切圆的6-8倍。从锅炉温度分布云图可以看出,锅炉燃烧器产生切圆后,锅炉中心区域将会出现低温区,图4可以看出锅炉切圆直径从850mm减小为600mm后,中心低温区域面积减小,中心低温区温度增加,说明切圆面积减小使得火焰向炉膛中心移动。从图4红线可以看出,随着切圆直径减小,A层燃烧器出口低温区增长,说明切圆直径减小不利于A层邻角火焰运动至煤粉气流根部,促进煤粉迅速脱挥发分、着火,同时也可以说明切圆直径减小,煤粉着火距离增长,这不利于煤粉的着火。切圆直径减小,截面高温区域面积下降。切圆直径减小,煤粉着火难度增加,燃烧稳定性降低,燃烧存在燃烧推迟,尤其是在低负荷时容易造成燃烧不稳定和熄火。切圆直径较大时,火焰温度差别减小,温度较为均匀,煤粉气流容易着火。因此,从切圆角度对煤粉的着火和燃尽来说,切圆直径减小,煤粉着火难度增加,在炉内行程较小,燃尽性能差。

图3 锅炉温度分布云图

图4 锅炉中心截面温度分布云图

从图4可以看出切圆从600mm增加至700mm,火焰区整体温度升高,这是因为切圆增大煤粉着火提前。从700mm增加到850mm,火焰区整体温度略有降低,这主要是因为随着切圆直径增大,中心低温区增大,火焰会卷吸更多的中心低温气体。从图5红色圆圈可以看出随着切圆角度增大,邻角火焰末段温度降低,这主要是因为卷吸中心低温气体(图4)。

图5 燃烧器A层温度分布云图

图6和图7分别为燃烧器F层和燃烧器SOFA2层温度分布。可以看出,切圆角度减小,锅炉中心区域温度增加,这是因为煤粉火焰在低切圆角度工况下靠近炉膛几何中心。

图6 燃烧器F层温度分布云图

图7 燃烧器SOFA2层温度分布云图

联系西安热工院利用数值模拟对切圆直径修改后在燃烧器区域炉膛温度场进行建模计算,综合考虑燃烧器切圆布置对煤粉气流着火、中上层燃烧器炉温分布和气流运动等的影响,建议燃烧器一、二、三次风切圆直径按照700mm原设计值进行布置。

2.1.2 燃烧器更换

机组检修期间更换烧损严重一次风喷口共计6台,分别是2D、3D、1E、3E、4E、4F,同时更换四角下两层燃尽风喷口。调整后炉内所有燃烧器满足原设计要求。

2.1.3 燃烧切圆调整

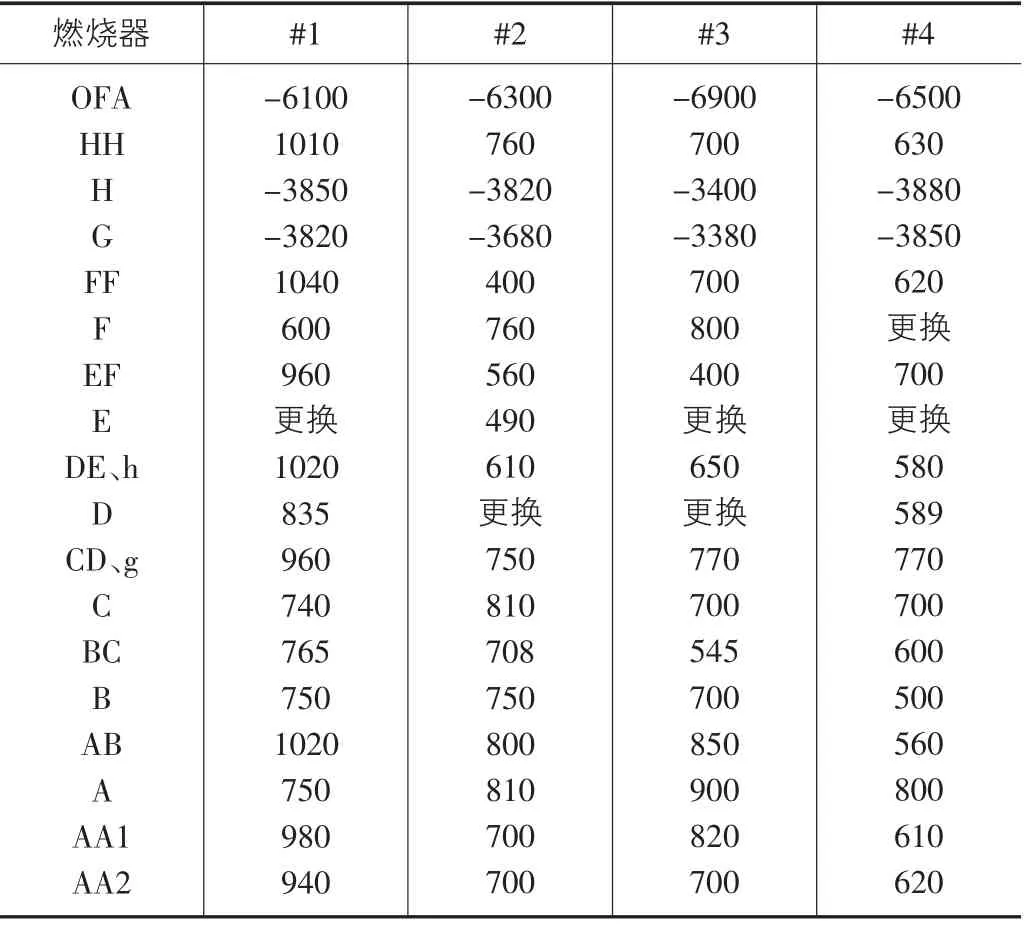

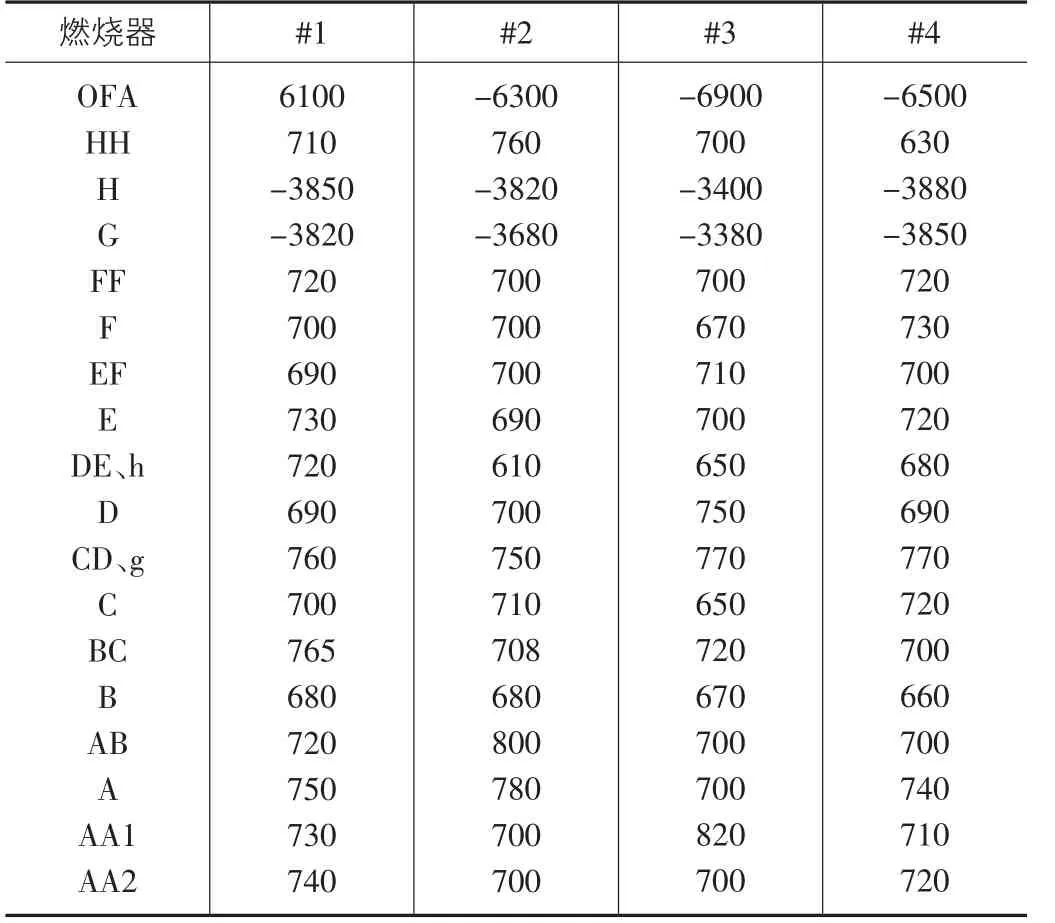

机组检修期间进入炉膛内部采用激光发测量各喷口切圆,对切圆直径偏离正常值得喷口进行调整,具体调整结果如表1、表2所示。

表1 调整前各层切圆情况

表2 调整后各层切圆情况

切圆调整前,1号炉燃烧器合计有11只一次风喷口、19只二三次风燃烧器喷口切圆直径达不到700mm的设计要求;调整后各层燃烧器的假想切圆直径基本达到设计值,偏差在50mm左右,满足设计和数值建模计算要求。

2.1.4 进行冷态动力场试验

燃烧器更换完毕、切圆调整正常后我厂进行了锅炉冷态动力场试验。通过冷态调平,将各一、三次风层风速偏差控制在±5%以内。在冷态通风条件下,各层一二三次风速均匀性较好,切圆居中,热态时不易出现某面墙结渣加重问题;炉内空气动力场组织良好,燃烧器切圆位于炉膛中心,不存在气流偏斜刷墙现象,贴壁风速较低,不易发生煤粉气流贴壁燃烧引起结渣。

2.1.5 热态调整试验

在锅炉进行燃烧器切圆调整后,从运行情况来看,锅炉掉焦影响运行安全已不是锅炉运行中存在的主要问题,通过燃烧调整和吹灰优化可以保证锅炉的安全稳定运行。

2.2 增加防结渣吹灰器

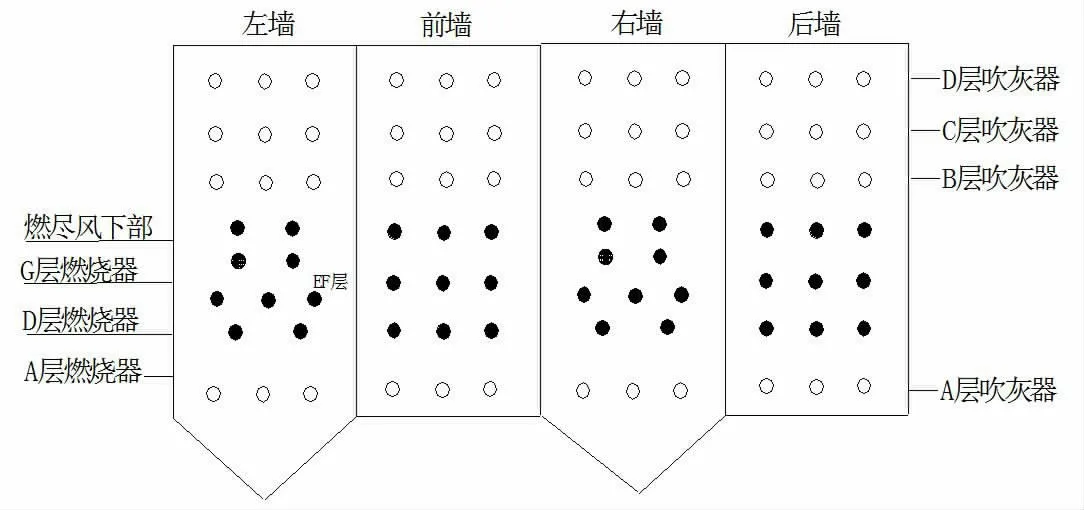

考虑到锅炉燃烧器区和还原区吹灰器布置不足的情况,在中上层燃烧器区和还原区安装三层吹灰器,以便做到易结渣区域吹灰全覆盖,有效清除炉膛燃烧器区和还原区水冷壁结渣。根据吹灰器改造,修改了《锅炉吹灰技术措施》,满足防结渣功能的同时避免了水冷壁吹损,具体加装位置如图8所示。

图8 吹灰器改造安装位置示意图

在锅炉改造完成后,机组在高负荷连续运行,运行安全性得到了有效验证。从捞渣机的渣量和渣型来看,目前炉渣多为松散型渣,在新增第三层(燃尽风下部)和B层吹灰器投运时偶有超过5cm的渣块出现,但渣的硬度不高,容易挤碎。高负荷连续运行时,D层燃烧器至还原区上方B层及其上部C层吹灰器投运时渣量较大。低负荷连续运行时,易结渣部位主要位于D、G层燃烧器层、燃尽风下部吹灰器层和B、C层吹灰器区,吹灰器投入频率可视渣型和渣量情况有针对性的进行吹灰。

2.3 优化燃烧调整

①合理控制一次风压:根据煤种合理调整一次风压力,在条件允许的情况下尽量降低一次风压以减少一次风对燃烧的影响。

②提高二次风刚性:运行中要求保证二次风箱压力不低于0.5kPa以保证切圆刚性,同时主燃烧区氧量得到一定补充避免了还原区过于浓厚的还原性氛围,降低了高温腐蚀。

③降低三次风燃烧的影响:运行中要求制粉系统再循环风门开度不低于60%,降低进入炉膛的三次风量。同时开大附近二次风门,补足由于三次风减少导致的锅炉缺氧。

3 改造后的效果分析

通过上述改造,锅炉燃烧切圆恢复到设计水平,各燃烧器喷口及二次风口未见烧损,炉内燃烧组织得到明显改善,锅炉结渣做到可控在控,燃烧稳定性明显加强,高温腐蚀明显减轻,煤种适应性大大拓宽。全年掺烧劣质煤合计34.1万吨,取得良好的经济效益。

4 结语

改造后我厂先后进行了各类煤种的掺烧试验,掺烧期间锅炉未出现结渣、高温腐蚀和燃烧波动的情况,从根本上解决了低氮燃烧改造后存在的一系列问题,保证了能源供应安全和机组运行安全,培养了技术人才。