磷矿在磷酸中的浸出行为

郑寒笑,吕 莉,唐盛伟,何燕君,张 涛

(四川大学化工学院,四川成都610065)

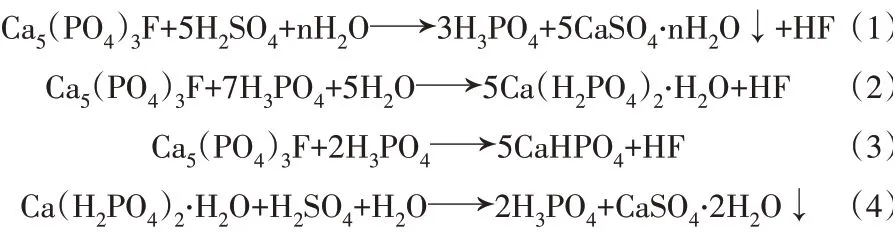

磷酸是重要的工业基础产品,广泛应用于农业、工业、食品、医药、电子等领域[1-4]。工业上磷酸生产以硫酸法湿法工艺为主[5],其反应如反应方程式(1)所示。固相产物硫酸钙的形成使反应过程中磷矿颗粒表面形成钝化膜,磷矿分解率难以提高[6-7]。为避免硫酸钙产物层对磷矿颗粒的包裹,工业上采用硫磷混酸,即产物磷酸(返酸)与硫酸混合分解磷矿。磷矿在磷酸中可能发生如反应方程式(2)或(3)的反应。在磷酸大大过量的条件下,磷酸与磷矿反应生成可溶性的磷酸钙盐,硫酸则与溶解的磷酸二氢钙迅速反应生成硫酸钙沉淀,如反应方程式(4)所示。硫酸钙沉淀反应又进一步促进磷矿在磷酸中的分解。由于磷矿酸解与硫酸钙结晶在同一个反应器中同时进行,尽管大量返酸(磷酸)可减少产物硫酸钙对磷矿的包裹,但硫酸钙在液相中的结晶生长仍可能发生在磷矿颗粒表面,使磷矿的酸解率降低。而未反应的磷矿、酸不溶物和杂质磷酸盐与硫酸钙(石膏)混合形成的反应渣由于磷含量高、杂质多,通常被称为磷石膏。每生产1 t 磷酸(以P2O5计)大约产生4~5 t 磷石膏。磷石膏成分复杂,杂质分离难度大、成本高,堆存带来的环境污染问题日益严重[8-9],是当前磷酸生产中亟待解决的重要课题。

传统硫酸法不能避免磷石膏的产生。磷-硫两步法则被认为是一种磷酸生产清洁工艺[10]。磷-硫两步法是将磷酸分解磷矿反应和硫酸钙沉淀反应分步进行。首先采用磷酸分解磷矿,通过固液分离出未反应的磷矿与酸不溶物得到酸解液,再用硫酸沉淀滤液中的钙离子,从而获得磷酸与硫酸钙沉淀。副产石膏杂质少、纯度高[11],是一种清洁石膏,可作为产品直接利用。因此,磷-硫两步法被认为是一种具有开发前景的传统工艺的替代工艺。图1为传统硫酸法与磷酸清洁生产工艺(磷-硫两步法)流程图。

图1 湿法磷酸工艺流程图Fig.1 Process flow diagram of wet process phosphoric acid

磷酸分解磷矿是一个较为复杂的多相反应过程,磷酸浓度、反应温度、磷矿粒度等对反应过程、反应产物及磷矿分解反应速度均有显著影响。纯磷酸体系下磷矿的分解动力学研究不多,对于磷矿分解反应速率的控制步骤也没有统一的看法。SERDYUK等[12]、HUFFMAN 等[13]认为钙离子从磷矿颗粒的扩散是反应的控制步骤。SIKDAR等[14]提出氢离子向磷矿颗粒的扩散是速率控制步骤。ECONOMOU等[15]认为磷酸与磷矿的化学反应是控制步骤。SIETSE 等[16]建立了以钙离子扩散为控制步骤的酸解动力学模型。严永华等[17]采用粒径不变的缩芯模型对20%磷酸(以P2O5计)中磷酸分解磷矿的酸解反应动力学进行了研究,提出反应为固膜扩散控制。周海等[18]采用缩芯模型对30%磷酸(以P2O5计)中磷矿酸解反应动力学进行了研究,同样提出反应为固膜扩散控制。谢晨光等[19]利用CaO-P2O5-H2O三元相图对磷酸二氢钙在磷酸体系下的溶解度进行研究,得出结论:磷酸二氢钙会在低浓度磷酸中发生水解反应转化为磷酸氢钙,如式(5)和(6)所示。并且低浓度磷酸电离出的H+含量较低,磷矿酸解反应速率降低。因此,采用高浓度磷酸酸解磷矿以保证反应产物为磷酸二氢钙且反应速率较快。

本文重点对磷-硫两步法磷酸清洁生产工艺中磷酸分解磷矿酸解过程以及高浓度磷酸体系下磷矿分解动力学进行探讨,为整体工艺中下一步硫酸沉淀反应提供工艺参数,同时也可以为磷酸酸解反应器设计提供参考。

1 实验部分

1.1 实验原料

磷矿来自于贵阳磷矿,其主要化学组成见表1。该磷矿为高品位低硅磷矿。

表1 磷矿组成分析Table 1 Composition analysis of phosphate ore

磷酸采用分析纯试剂,H3PO4质量分数≥85%。

1.2 实验方法

将配制好的一定浓度的磷酸溶液(以P2O5计)70 mL 置于三口圆底烧瓶中,烧瓶置于恒温水浴锅中。打开电动搅拌器,设置搅拌速度。当磷酸溶液温度达到反应温度后,将10 g磷矿加入烧瓶中,并开始计时。烧瓶上部加有冷凝装置,防止反应过程中水分蒸发。反应完成后,立即取出烧瓶并用冷去离子水大量稀释溶液以中止反应。过滤后的酸解渣经洗涤、干燥、称量、分析,计算磷矿酸解率。

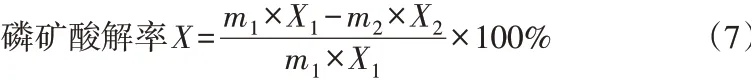

式中:m1为反应前磷矿质量,g;X1为磷矿中的P2O5质量分数,%;m2为酸解渣的质量,g;X2为酸解渣中的P2O5质量分数,%。

1.3 分析方法

P2O5含量采用钼酸喹啉重量法分析;CaO 采用EDTA滴定法分析;磷矿中Mg、Al、Fe等元素采用原子吸收光谱仪(ICP,Spectro ARCOS)分析;磷矿中的F采用氟离子电极(PF-3-01)测定;酸解渣采用X射线衍射(XRD,D/Max 2500PC)进行物相分析;采用扫描电镜(SEM,SU3500)进行形貌分析;采用X射线能谱仪(EDS,IS250)进行元素组成分析。

2 结果与讨论

2.1 搅拌速度的影响

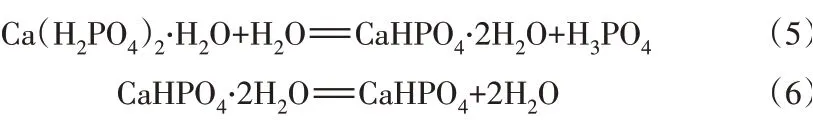

图2 为磷矿粒径<75 μm、反应温度为70 ℃、40%磷酸(以P2O5质量分数计,下同)、反应时间为60 min 条件下,搅拌速度对磷酸酸解率的影响。搅拌速度增加可增强反应体系湍流的程度,克服液膜阻力,促进反应物中H+从液相主体向磷矿外表面扩散和反应产物从磷矿外表面向溶液主体扩散,有利于加快反应速度,提高磷矿酸解率。从图2 可以看出,实验体系下搅拌速度达到500 r/min 时,磷矿酸解率趋于稳定,因此,搅拌速度>500 r/min 后,外扩散的影响已被消除。

图2 搅拌速度对磷矿分解率的影响Fig.2 Effect of stirring speed on decomposition rate of phosphate ore

2.2 磷矿粒度的影响

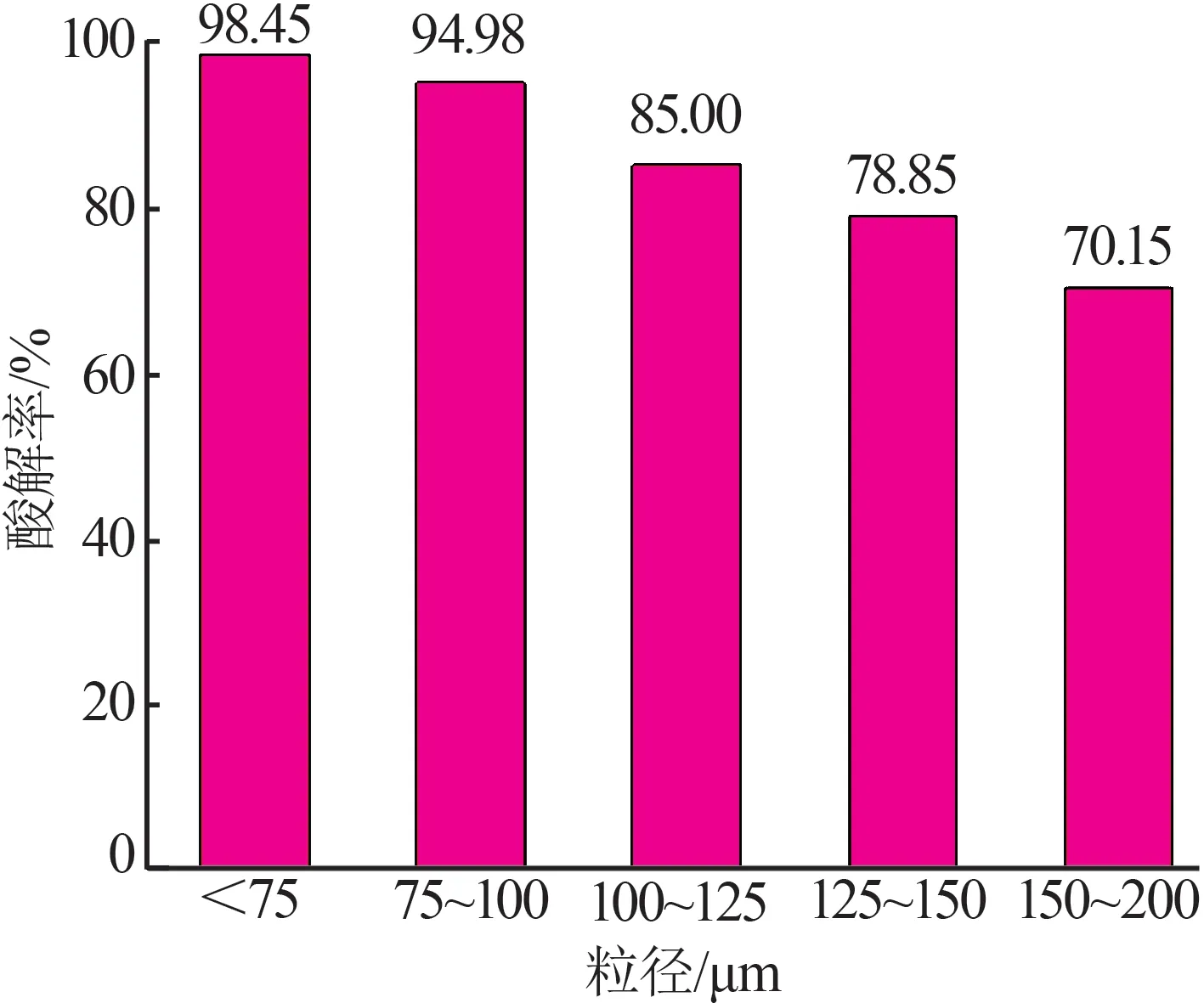

图3为反应温度为70 ℃、搅拌速度为500 r/min、40%磷酸、反应时间为60 min条件下,磷矿粒度对磷酸分解率的影响。磷矿酸解反应发生在磷矿颗粒表面,而颗粒粒径越小,比表面积越大,因而越有利于加快反应。从图3可见,随着磷矿粒径的减小,磷矿酸解率显著提高。当磷矿颗粒粒径小于75 μm 时,磷矿酸解率已达到98%以上。尽管更小的粒径可进一步提高磷矿分解反应的速度,但由此带来的磷矿被破碎研磨的动力消耗也随之提高。

图3 粒径对磷矿分解率的影响Fig.3 Effect of particle size on decomposition rate of phosphate ore

2.3 磷酸浓度的影响

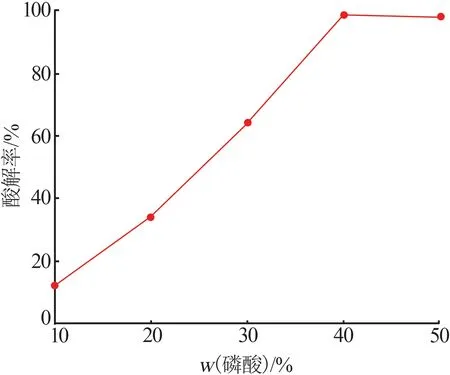

图4为磷矿粒度<75 μm、搅拌速度为500 r/min、反应时间为60 min、反应温度为70 ℃条件下,磷酸浓度对磷酸分解率的影响。磷酸是中等强度三元酸,磷酸与磷矿反应生成磷酸二氢钙的反应过程中,分解磷矿的H+由磷酸一级电离产生。因此在磷酸与磷矿反应过程中,磷酸用量与理论值相比大大过量才能够提供足够的H+与磷矿反应。由图4 可见,磷酸质量分数为40%时,根据实验中磷酸体积可知,此时磷酸与理论值相比过量了2.3倍,磷酸分解率达到最大值。继续增大磷酸浓度,磷矿酸解率呈现略有下降的趋势。这与体系黏度增大影响反应体系扩散速度有关,也与产物磷酸二氢钙的溶解度随P2O5的浓度增加而降低有关[19]。

图4 磷酸浓度对磷矿酸解率的影响Fig.4 Effect of phosphoric acid concentration on decomposition rate of phosphate ore

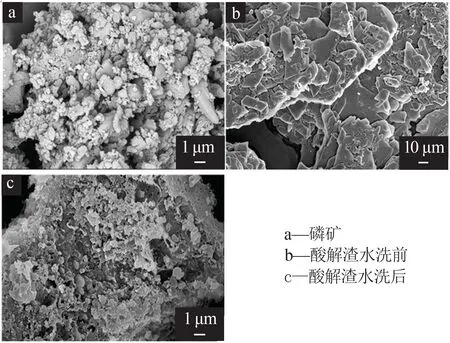

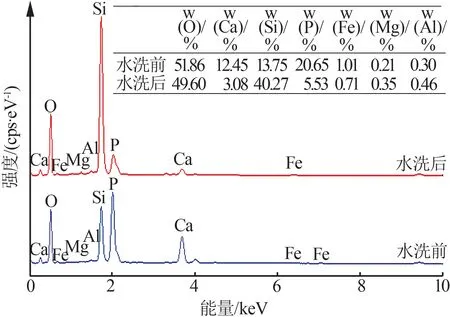

将磷矿在粒度<75 μm、搅拌速度为500 r/min、反应温度为70 ℃、40%磷酸、反应时间为60 min 条件下的酸解渣进行XRD 与SEM 分析。图5 是磷矿原矿与酸解渣水洗前后的XRD 图。从图5可见,原矿物相组成为Ca5F(PO4)3与SiO2,水洗前的酸解渣能明显看出Ca(H2PO4)2·H2O的衍射峰,说明Ca(H2PO4)2·H2O 析出;水洗后的酸解渣中SiO2衍射峰显著提高,Ca5F(PO4)3衍射峰显著降低,磷矿得到了充分反应。图6 是磷矿原矿、酸解渣水洗前后的SEM 图。图7 是酸解渣水洗前后的EDS 图。从图6 可以看出,磷矿原矿形态较为复杂,EDS分析表明相对致密的结构主要为Ca5F(PO4)3,相对较小的颗粒主要为SiO2。未经水洗的酸解渣中出现了片状晶体结构的物质,根据EDS 分析以及Ca(H2PO4)2·H2O 晶体形貌,证明片状晶体为产物磷酸二氢钙。酸解渣水洗后片状晶体消失,呈现疏松多孔结构,EDS分析表明水洗渣主要成分为SiO2。从图7 可以看出,水洗后Ca含量和P含量明显降低,说明Ca(H2PO4)2·H2O析出,且析出的Ca(H2PO4)2·H2O 具有良好的水溶性。以上研究表明,磷矿在高浓度磷酸溶液中酸解后的产物Ca(H2PO4)2·H2O 结晶析出,形成了固态产物。

图5 反应前后物料XRD分析Fig.5 XRD analysis of materials before and after reaction

图6 磷矿与酸解渣SEM图Fig.6 SEM images of phosphate ore and acidolysis residue

图7 酸解渣水洗前后EDS图Fig.7 EDS images of acidolysis residue before and after washing

2.4 反应温度的影响

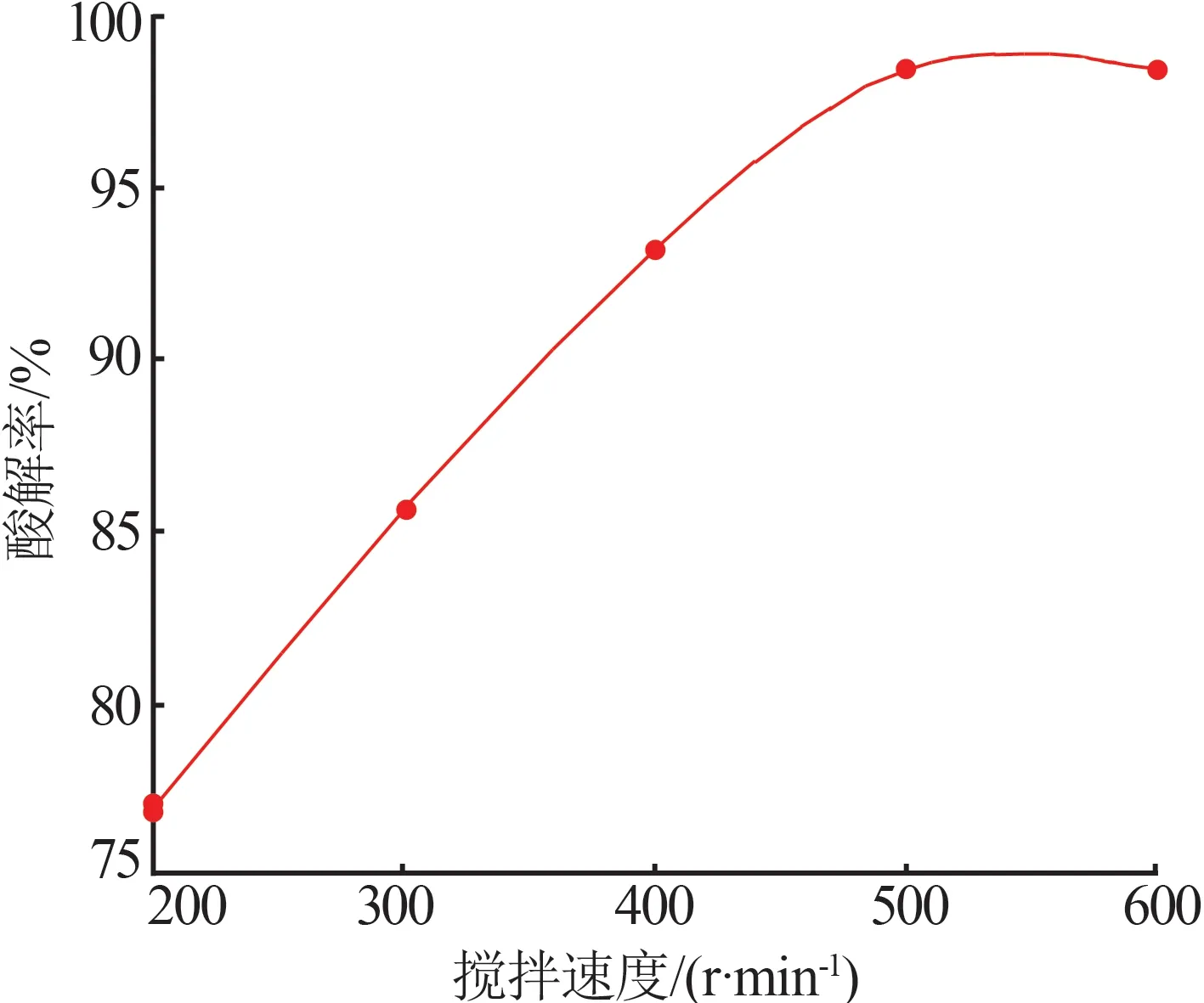

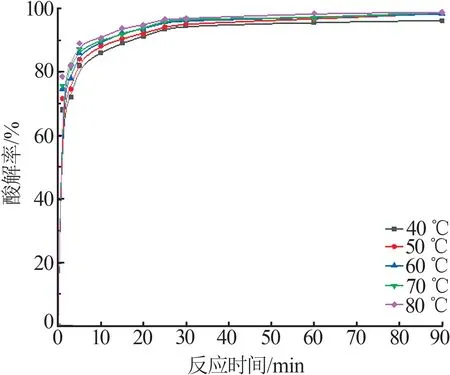

图8是磷矿粒度<75 μm、搅拌速度为500 r/min、40%磷酸条件下,不同温度下磷矿分解率与反应时间的关系。从图8 可以看到,反应温度为40~80 ℃时,磷矿在40%磷酸中均呈现出初始阶段的快速反应,反应5 min 后,反应速度增速开始减缓。由于反应是在消除外扩散影响后进行,因此影响反应速度的主要因素可能是磷矿与磷酸化学反应速度或者反应物在磷矿颗粒中的内扩散的影响。从图8中温度对酸解过程的影响看,随着反应温度的增加,磷矿酸解率呈现增加的趋势,但增加的程度并不显著。

图8 不同温度下磷矿酸解率随时间变化Fig.8 Variation of decomposition rate of phosphate ore with time at different temperature

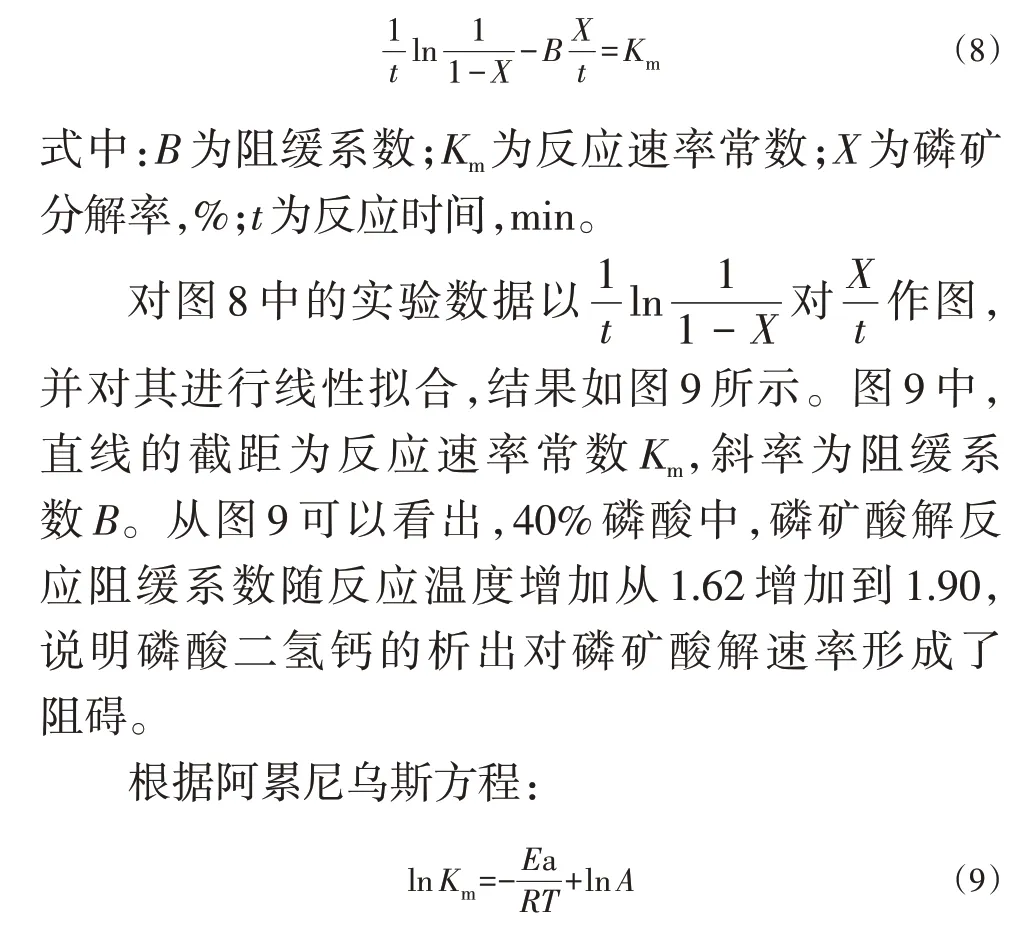

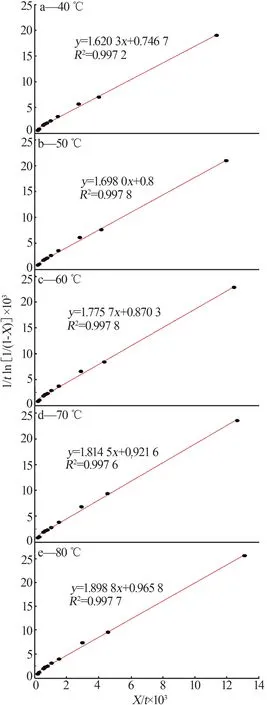

由于磷矿在40%磷酸中的酸解产物磷酸二氢钙的析出,可能会使反应产物磷矿颗粒的反应界面被析出晶体覆盖,从而影响磷矿的酸解速率。为此,采用德罗兹多夫动力学经验模型对图8 中40%磷酸、不同反应温度下磷矿酸解反应速率进行拟合。

德罗兹多夫经验模型如式(8)所示:

将图9 中得到的不同温度下反应速率常数lnKm对1/T作图,并根据阿累尼乌斯方程将其进行线性拟合,结果如图10 所示。图10 中直线斜率为-Ea/R=-727.37,因此得到40%磷酸中,磷矿酸解反应表观活化能为6.048 kJ/mol,该活化能相对较小,主要原因是在高浓度磷酸体系下磷矿的反应速率较快。反应活化能结果进一步表明40%磷酸中磷矿酸解反应受扩散控制。根据酸解渣SEM 和EDS 分析可知,影响反应扩散的主要原因是反应产物磷酸二氢钙结晶析出阻碍了磷矿的酸解反应。研究产物磷酸二氢钙在磷酸分解磷矿反应体系的溶解条件是提高磷矿酸解速率的关键。

图9 德罗兹多夫方程拟合曲线图Fig.9 Fitting curve of Drozdorf model

图10 ln Km对1/T的直线图Fig.10 Straight line plot of ln Km versus 1/T

3 结论

本文针对磷-硫两步法清洁生产技术中磷酸分解磷矿的工艺过程及影响磷矿酸解速率的主要因素进行了研究,得到以下结论:1)磷酸分解贵州高品位低硅磷矿,在磷矿粒度<75 μm、搅拌速度为500 r/min、反应温度为70 ℃、40%磷酸、反应时间为60 min条件下,磷矿分解率最高可达98.5%;2)采用德罗兹多夫方程对40%磷酸中磷矿酸解速率进行拟合,阻缓系数较大,表观活化能为6.048 kJ/mol,磷酸分解磷矿反应速率受扩散控制。3)酸解渣SEM和EDS 分析表明,反应产物磷酸二氢钙结晶析出是影响扩散的主要因素。