中国盐湖卤水提锂产业化技术研究进展

乜 贞,伍 倩,丁 涛,卜令忠,王云生,余疆江,侯献华

(中国地质科学院矿产资源研究所,自然资源部盐湖资源与环境重点实验室,北京100037)

锂是自然界中最轻的金属,因其独特的物理化学特性,而有着广泛的用途。近年来,随着新能源汽车和储能技术的快速发展,锂在新型能源材料领域中的应用受到高度关注。目前,在全球范围禁售燃油车已渐成趋势,国内外专家预测,新能源车占有率将在2030—2035年超过燃油车,而国际上对减少碳排放、早日实现碳达峰的共识,将加速新能源对化石能源的替代进程。因此,目前新能源行业迎来了重大的发展机遇,在新能源产业的快速推动下,锂的消费飞速增长。

目前,中国已经成为世界上最大的锂消费国。据预测,2017—2030 年,全球锂需求将从23.8 万t(碳酸锂,下同)增加至256万t/a。2017年,中国锂资源消费量为12.5 万t,占全球52%。2030 年,中国锂资源消费量将达到144万t[1]。2020年,中国碳酸锂年消费量为22.6万t,其中利用中国盐湖资源生产的不到4万t,其余主要为从国外进口矿石加工生产碳酸锂。可以看出,中国碳酸锂的对外依存度很高,存在巨大缺口,锂资源安全形势严峻。

在全球新能源战略和供需关系的推动下,从2020 年底开始,碳酸锂价格快速增长,2021 年下半年开始飙升,碳酸锂的价格从最低的4万元/t左右启动,到2022年一季度攀升至约50万元/t。中国新能源汽车补贴政策的持续和国外抬高锂资源开采门槛,将会刺激碳酸锂需求增长,供应不足的局面一时难以改观。

锂资源主要赋存在硬岩(锂辉石、锂云母、透锂长石等)和盐湖卤水中,其矿床类型多样,占主导的是盐湖卤水锂矿、硬岩锂矿、沉积型的粘土锂矿和深部卤水锂矿,目前工业上开发的主要是前两种。据统计,全球已查明的金属锂资源量约为8 900 万t。其中,玻利维亚以2 100 万t 的查明资源量高居榜首,其次是阿根廷(1 900万t)、智利(980万t)。中国锂资源量约为510 万t,位居第六[2],其中约80%赋存在盐湖中。盐湖卤水提锂相较硬岩矿提锂更具成本优势,从中国可采资源储量和技术挖潜角度考虑,盐湖提锂产业更具发展潜力。目前,盐湖卤水提取锂生产碳酸锂已是全球锂盐生产的主攻方向,而在世界锂盐产业布局中,中国盐湖提锂产业的贡献所占比重只有10%左右,与中国锂资源赋存特点和锂盐消费市场占比极不相称,因此,加大中国盐湖锂资源的开发力度势在必行。

经过多年盐湖提锂科技攻关和产业化推广应用,中国已经形成了多项成熟的盐湖提锂技术,并且成功应用于盐湖锂产业,形成了目前中国青藏高原的盐湖锂产业布局。随着新能源产业发展速度的加快,资源的重要性越发凸显,为了提升产业竞争力,对盐湖提锂技术提出了新的更高要求,从而促使盐湖提锂新技术不断涌现。

1 国内盐湖锂产业现状

全球盐湖锂资源主要分布在北纬30~40°和南纬20~30°较为集中的区域,具体包括南美南部、美国西南部和中国青藏高原3个地区。中国盐湖锂资源主要分布在青海和西藏,在新疆等地也有少量分布。由于中国绝大多数盐湖锂资源分布在青藏高原自然地理位置偏远、化工基础薄弱且生态脆弱地区,盐湖锂资源的开发受到了技术壁垒和地理生态环境制约。

1.1 青海盐湖锂产业

据统计,中国青海柴达木盆地共有33 个盐湖,其中有11个盐湖的锂含量达到工业品位,累计探明LiCl 资源量为1 982 万t[3],占到中国锂资源储量的一半以上,具有很高的开采价值和巨大的经济效益。其中,察尔汗盐湖、(东、西)台吉乃尔盐湖、一里坪盐湖和大柴旦盐湖的锂资源相对富集。

与国外盐湖相比,青海盐湖卤水锂具有资源总量丰富、锂含量低、镁锂比高等特点,且卤水中伴生硼、钾、镁、钠等众多元素,成分更为复杂。以上因素决定了青海盐湖卤水相对于南美盐湖卤水锂的分离难度更大,提锂技术要求更高。

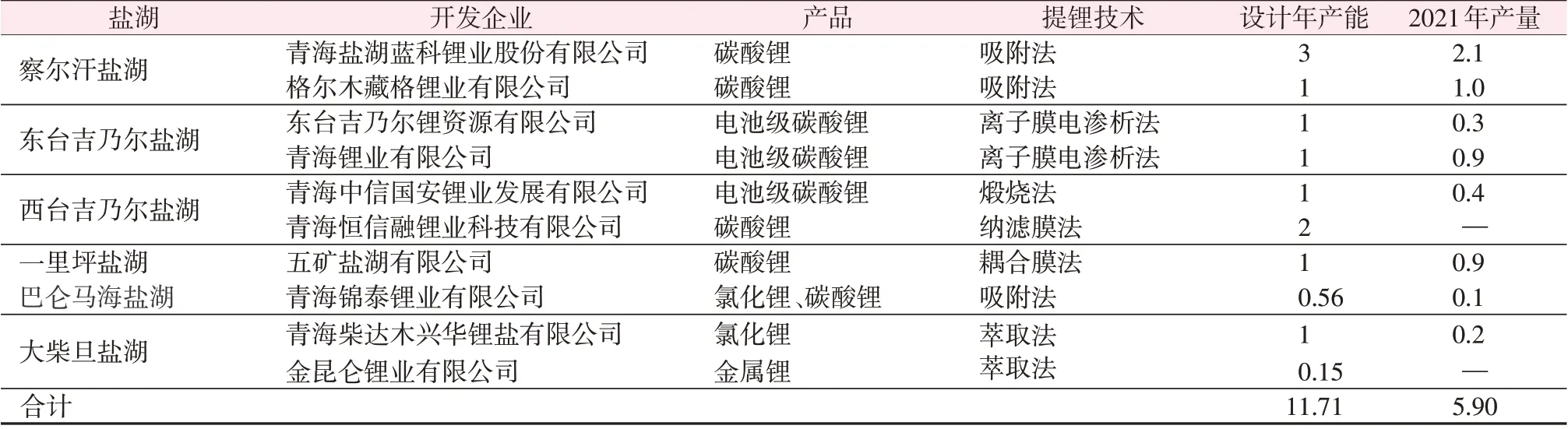

目前,青海盐湖提锂产能已达11.7 万t/a,主要开发企业、提锂技术及产能见表1。按照青海盐湖产业或企业的相关发展规划,预计至2025 年底,青海盐湖提锂产能可达20万~25万t/a。

表1青海主要盐湖提锂企业及产能(以碳酸锂计)[4-5]Table 1 Major lithium extraction enterprisesfromsaltlakeand theircapacitiesinQinghai province(Li2CO3)[4-5] 万t/a

1.2 西藏盐湖锂产业

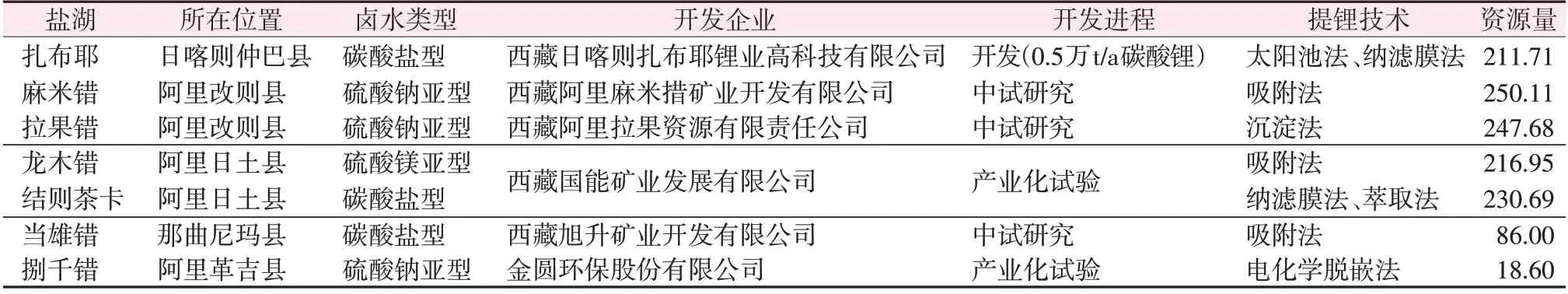

西藏是中国重要的盐湖锂资源产地,锂盐湖主要分布在藏西北地区,卤水以锂、硼含量高为基本特征,同时还含有较高的铷、铯、溴等伴生微量元素。据统计,卤水锂含量达到边界工业品位的盐湖共有80 个,其中大型以上有8 个,LiCl 资源储量共计1 738.34万t。除拉果错、麻米错、龙木错、鄂雅错等硫酸盐型锂盐湖外,西藏还拥有独特的碳酸盐型锂盐湖,如扎布耶、当雄错、班戈错、结则茶卡等。碳酸盐型锂盐湖的显著特点是卤水的n(Mg)/n(Li)较低或几乎不含Mg2+,卤水经自然蒸发便可得到碳酸锂,具有其他类型盐湖不可比拟的资源优势[3]。尽管西藏盐湖卤水锂资源十分丰富,具备开发前景,但目前开发程度低、进展缓慢,只有扎布耶盐湖实现工业化开发,结则茶卡和捌千错盐湖有少量的碳酸锂产能。西藏主要锂盐湖及开发进程见表2。

表2 西藏主要锂盐湖及开发进程(以氯化锂计)[3-4]Table 2 Major lithium salt lakes and their development progress in Tibet(LiCl)[3-4] 万t

2 现有盐湖提锂产业化技术

中国盐湖卤水锂资源主要分布在青藏高原,高镁锂比是制约青海盐湖开采锂资源的主要因素,青海锂盐湖卤水镁锂比在(30~1 800)∶1,开发盐湖锂资源的核心在于如何解决镁锂的高效分离,因此,青海盐湖提锂技术研究的重点落在镁锂分离技术的突破上。而西藏锂盐湖大多位于偏远、基础设施薄弱、艰苦的高寒高海拔地区,尽管资源禀赋优越,但开发利用技术研究和产业化进程缓慢。中国盐湖卤水提锂技术起步不晚,但是真正取得提锂技术突破,使盐湖提锂产业走向成熟是近10 a的事。中国多所科研院校和盐湖企业等经过共同努力,在盐湖卤水提锂技术上取得多项成果,探索出多条成功的卤水提锂产业化工艺技术,包括沉淀法、吸附法、离子膜电渗析法、煅烧法和太阳池法等。

2.1 沉淀法

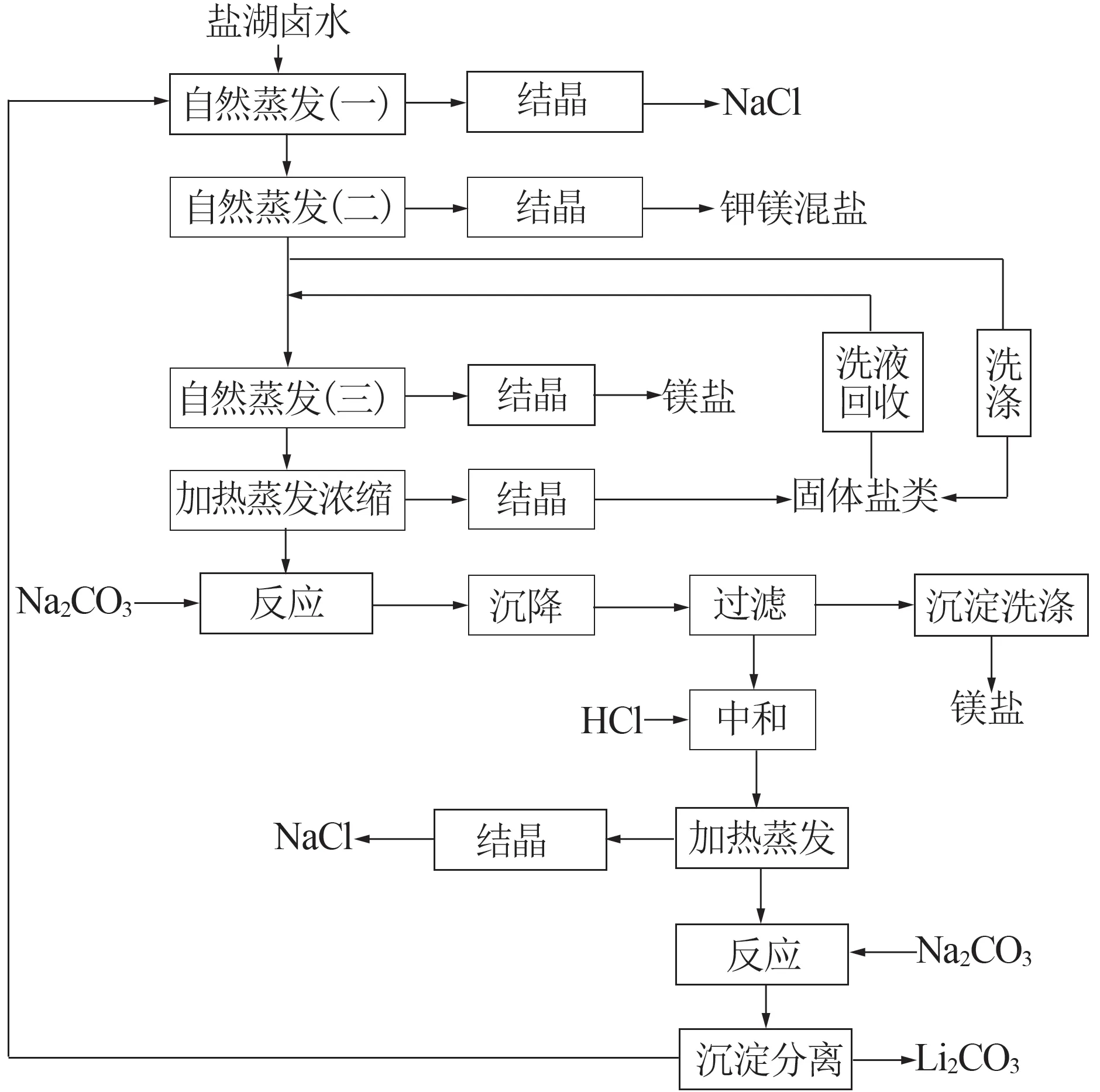

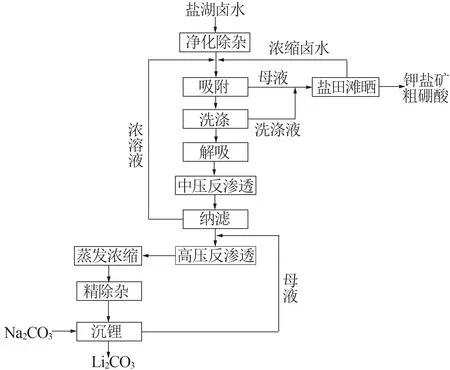

沉淀法是通过向锂盐湖卤水中加入碳酸钠、氢氧化钙等沉淀剂,以去除卤水中的镁、钙等杂质,精制卤水后制取碳酸锂的工艺方法。其基本原理是充分利用盐湖矿区丰富的太阳能资源,将含锂卤水在多级盐田中进行蒸发浓缩和逐级除杂,提钾后尾卤经酸化脱硼和加入沉淀剂分离钙、镁离子,再加入碳酸钠等使锂以碳酸锂的形式沉淀析出,最后经过干燥制得碳酸锂产品。根据加入沉淀试剂的不同,沉淀法又可分为碳酸盐沉淀法、铝酸盐沉淀法和硼镁、硼锂共沉淀法等[6-7]。其中,碳酸盐沉淀法研究最早并已在工业上应用,具有工艺成熟、操作简易、能耗和成本较低的优点,适于从低镁锂比盐湖卤水中提锂;但是该工艺需要建设并维护大规模盐田,初始投资额较大,且锂的一次回收率较低。采用碳酸盐沉淀法进行盐湖提锂的具体工艺流程如图1所示。

图1 碳酸盐沉淀法从盐湖卤水中提取碳酸锂工艺流程图Fig.1 Process flow diagram of extracting lithium carbonate from salt lake brine by carbonate precipitation method

采用沉淀法提锂的成功案例主要集中在南美“锂三角”地区的富锂盐湖,其卤水因具备高锂、低镁锂比等资源禀赋优势,且矿区气候干燥、罕有降雨降雪,拥有建设大规模盐田的条件,非常适合通过盐田日晒自然蒸发浓缩卤水和富集有用成分,并采用传统的沉淀法来实现盐湖卤水提锂。智利阿塔卡玛盐湖卤水属硫酸镁亚型,锂质量分数为0.15%,镁锂比为6.4,目前由全球最大的锂业公司智利SQM 和美国ALB两家公司在该盐湖进行锂资源开发,其生产工艺过程为:原卤在盐田晒池中蒸发分离钠盐,晒制钾盐矿后浓缩至约30倍生成锂质量分数为5%~6%的老卤,将其运到碳酸锂厂,先进行萃取脱硼,再用沉淀剂Na2CO3和石灰分两步去除卤水中的钙、镁杂质,然后加入Na2CO3沉淀锂,从而获得碳酸锂产品[4,6-7]。

虽然沉淀法工艺流程相对简单,已经成功运行多年,但是在对资源和加工收率越发重视、提锂技术快速发展的今天,沉淀法明显表现出盐田过程锂损失严重、工艺总体收率太低的问题,未来针对该工艺与新提锂工艺有机结合、提高锂收率、促进精细化开采方面尚有较大的研究和优化空间。

2.2 吸附法

吸附法在水处理、医药、食品、湿法冶金等领域已经成熟应用,但在前期盐湖提锂工业中发展较慢。随着锂资源需求量的暴增,经过长期的工业化试验,吸附法已成为盐湖提锂中应用较为广泛、最具前景的工艺之一,近年来采用吸附法进行产业化提锂的企业也在增多。

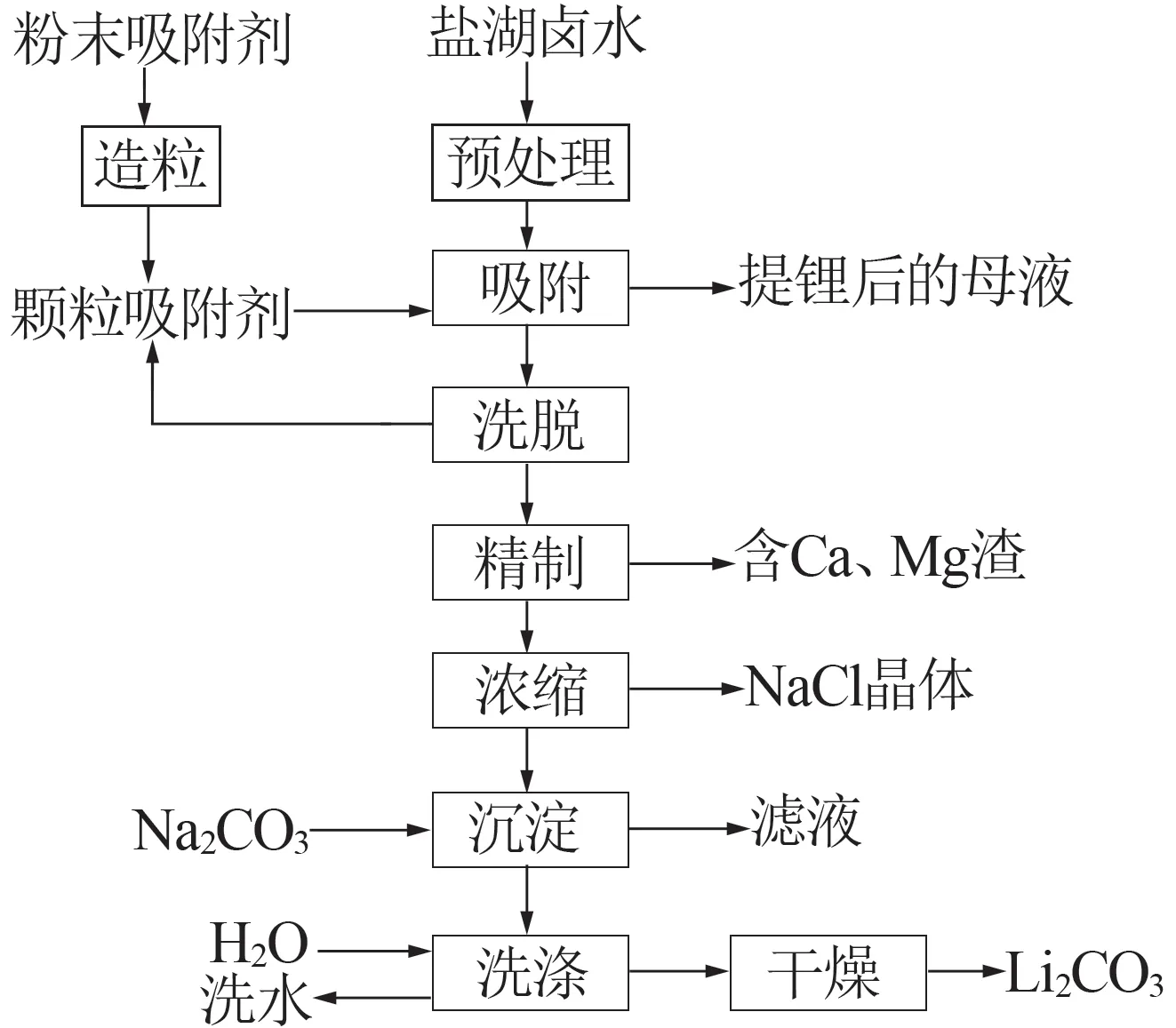

吸附法是将含镁、锂盐湖卤水或盐田日晒浓缩老卤作为提锂原料,首先利用对锂有选择性的吸附剂将盐湖卤水中的锂离子吸附,然后再将锂离子洗脱下来,实现锂离子与其他离子的分离,便于后续工序加工利用。吸附法所使用的吸附剂大体分为无机吸附剂和有机吸附剂。有机吸附剂主要是离子交换树脂型,其选择性较差,且难洗脱;无机吸附剂主要有铝系吸附剂、锰系和钛系尖晶石型氧化物吸附剂等,其对锂具有高选择性、吸附量大、洗脱率也高,是盐湖卤水提锂应用较多的吸附材料,研究程度也较高[8-9]。其中,铝系吸附剂是目前较为成熟、且唯一得到产业化应用的吸附剂。与沉淀法、煅烧法相比,吸附法提锂技术具有工艺流程简单、稳定性强、回收率高、选择性好、产品纯度高、能耗及成本低、易于产业化、对环境无污染等优势,且对盐湖卤水的镁锂比没有苛刻的要求,还可大幅缩减盐田面积,适合于从原卤直接提锂或从高镁锂比盐湖卤水中提锂。吸附法的主要劣势在于淡水消耗量大,在淡水资源稀缺的盐湖矿区受限,且无机吸附剂需要造粒,其也存在流动性差、循环性差、溶损严重的问题[4-5,10]。采用吸附法进行盐湖提锂的具体工艺流程如图2所示。

图2 吸附法从盐湖卤水中提取碳酸锂生产工艺流程图Fig.2 Process flow diagram of extracting lithium carbonate from salt lake brine by adsorption method

青海盐湖工业股份有限公司控股的蓝科锂业是中国使用吸附法产业化提锂的标志性企业。其所用的吸附材料为铝基吸附剂,铝基吸附剂属于层状双氢氧化物(LDHs),由带正电荷的层板和层间阴离子有序组装叠层形成,其中带正电的层板是由带正电荷的A106 八面体和空穴中的Li+构成,层间为阴离子,吸附剂整体结构为电中性[11]。由于铝基吸附剂在水淋洗过程中可以使Li+脱去而在对应位置形成空穴,这些在主体层板中由铝氧八面体形成的空穴只能容纳阳离子,而这些空穴的大小与Li+大致相当,受空间位阻的影响,其他大于Li+的金属离子(如离子半径较大的碱金属及碱土金属)被阻隔在空穴之外而不能进入铝基锂吸附剂结构中。虽然Mg2+的半径(0.065 nm)与Li+(0.060 nm)接近,但是Mg2+的标准水合自由能为-7 698 kJ/mol,远大于Li+(-2 021 kJ/mol),Mg2+进入空穴需要更大的能量,所以铝基吸附剂对盐湖中的其他阳离子具有很好的分离性[12-14]。

铝基吸附剂可以直接进行原始卤水提锂,在Li+质量浓度较低(<50 mg/L)的盐湖卤水中仍可正常吸附,因此降低了原卤的边际品位,即在提高锂收率的同时,又可以大幅缩减盐田面积,缩短生产周期。铝基吸附剂使用全过程只需用水进行解吸,不需要添加任何化学试剂,达到保护生态环境和绿色提锂的目标。但在生产过程中铝基吸附剂的吸附容量通常小于5 mg/g,远低于理想吸附容量,吸附-解吸过程中吸附剂的化学、物理性质并不稳定,同时解吸和顶液过程需要大量淡水资源。在产业化应用过程中,应重点关注铝基吸附剂的造粒、结构强度、吸附容量和工业成本等问题。

吸附法提锂技术的成功产业化应用对于加快盐湖卤水锂资源开发利用、推进原卤提锂、实现盐湖资源综合利用和可持续发展将起到积极的推动作用。吸附法的核心在于针对特定的盐湖卤水类型和组分,研发吸附容量大、分离性能强、循环寿命长的吸附剂以及实现连续吸附的装置,解决循环性差、溶损严重、选择性弱等弊端。未来提锂用吸附剂的研究和应用发展空间还较大,可以探索不同的改性方法、造粒或成型技术来进一步提高吸附剂的吸附效果,加强吸附法在盐湖卤水提锂方面的推广应用。

2.3 电渗析法

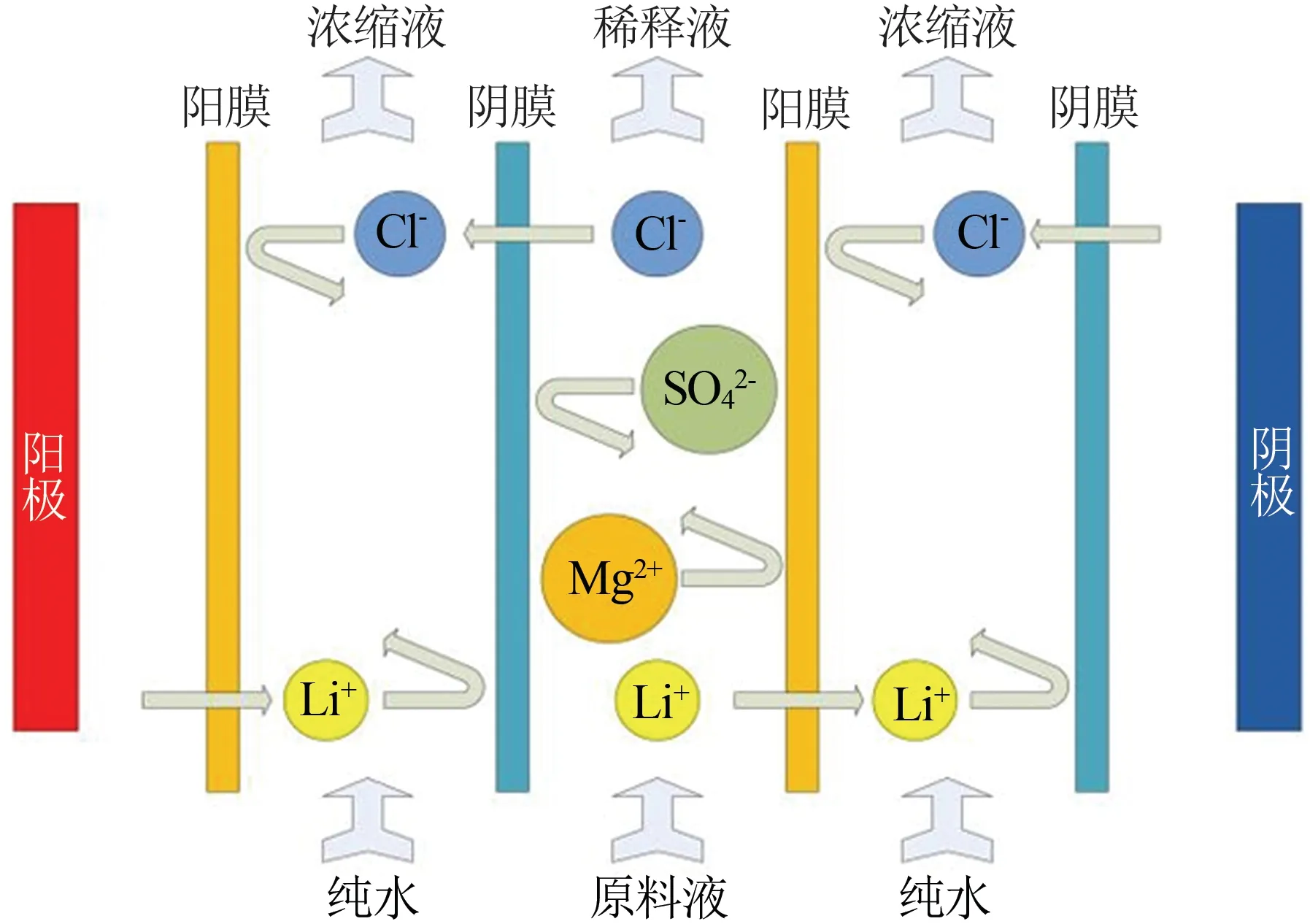

电渗析法属于膜分离的一种,是在外加直流电场作用下,将含镁、锂盐湖卤水或盐田日晒浓缩老卤通过一级或多级电渗析器,利用一价阳离子选择性离子交换膜和一价阴离子选择性离子交换膜进行循环工艺浓缩锂,脱除镁离子和硫酸根、硼酸根等杂质,再加入碳酸钠沉淀生产碳酸锂产品。电渗析法具有镁锂分离效率高、可操作性强、生产稳定性佳、成本低、淡水消耗量小、清洁无污染等特点,适合于高镁锂比盐湖卤水提锂[15],可实现盐湖锂、硼、钾等资源的综合利用。但膜易出现堵塞或损坏,因多使用进口膜材料膜成本较高[6-8]。采用电渗析法进行盐湖提锂、实现镁锂分离的工作原理如图3所示。

图3 应用电渗析法进行盐湖卤水镁锂分离原理示意图Fig.3 Schematic diagram of separation principle of magnesium and lithium in salt lake brine by electrodialysis method

电渗析法由中国科学院青海盐湖研究所自主研发,由青海锂业有限公司产业化验证推广,成功应用于中国青海东台吉乃尔盐湖卤水提锂,结合均相膜法、电渗析法和沉淀法,获得产品纯度在99.5%以上的电池级碳酸锂,还可同步生产硫酸钾、氯化钾、硼酸和氢氧化镁等产品,在一定程度上做到了盐湖资源综合利用。

当前,对于电渗析法的研究攻关主要集中在优化操作环境参数、提高离子交换膜材质等方向,并且在电渗析与膜的结合上发挥出此工艺的优势,从而衍生出选择性电渗析法、双极膜电渗析法、液膜电渗析法等工艺。

2.4 煅烧法

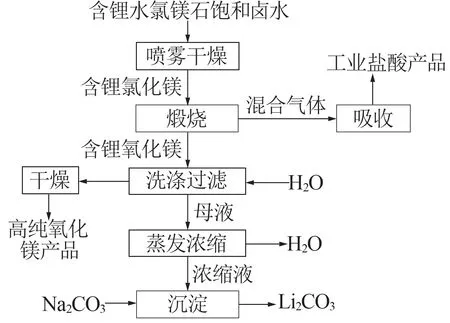

煅烧法是以盐田蒸发浓缩提钾脱硼后的含锂卤水为原料,采用喷雾干燥、高温煅烧得到含锂氧化镁;加水洗涤过滤浸取锂,实现镁锂分离;用石灰乳去除残余钙、镁等杂质,得到纯度较高的含锂溶液;将溶液蒸发浓缩,再加入纯碱沉淀生产碳酸锂产品。其巧妙之处在于将溶于水的镁、锂氯化物中的镁焙烧转化为不溶于水的化合物,从而实现镁锂分离。采用煅烧法进行盐湖提锂的具体工艺流程如图4所示。

图4 煅烧法从盐湖卤水中提取碳酸锂生产工艺流程图Fig.4 Process flow diagram of extracting lithium carbonate from salt lake brine by calcination method

煅烧法由青海中信国安锂业发展有限公司针对西台吉乃尔盐湖卤水的特性于2005年研发,是青海最早一批得到工业化应用的高镁锂比盐湖提锂工艺。煅烧法在生产碳酸锂的同时,又可以生产氧化镁、硼酸等产品,在一定程度上实现了盐湖资源的综合利用[4,6-7]。但是,由于该工艺中,前端处理流程中锂的夹带损失巨大,煅烧环节天然气消耗量大,水氯镁石分离不完全,且副产大量稀盐酸,致使该工艺流程复杂、能耗高、设备腐蚀严重、副产品不易达标,存在环境隐患,从而严重制约该工艺的推广应用。青海中信国安锂业发展有限公司二期新产线放弃了煅烧法工艺,而计划采用“纳滤膜反渗透+MVR蒸发浓缩沉锂工艺”,在2021年底使用新工艺的2 000 t/a碳酸锂中试生产线已试料成功,目前商业化生产线正在加快建设。

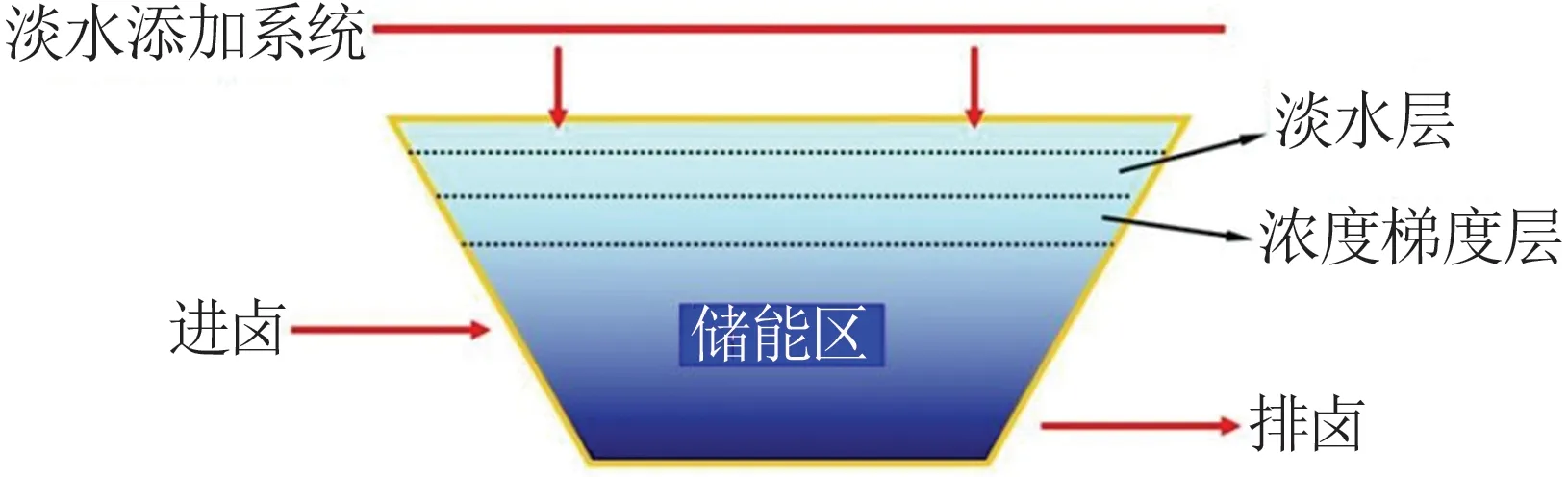

2.5 太阳池法

太阳池提锂技术是基于碳酸锂溶解度的负温度效应提出的,其工艺流程是将盐湖卤水在多级盐田中分级滩晒浓缩,制得达到要求的高锂成卤后,在盐梯度太阳池中加热该卤水,使其中的锂以碳酸锂形式结晶析出,得到碳酸锂精矿产品。锂精矿经过苛化法或碳化法等加工,可获得工业级或电池级碳酸锂产品。太阳池法提锂工艺的核心在于其中的盐梯度太阳池,其从上往下由3层组成,上层为上对流层(淡水层),由淡水组成,其温度与环境温度相近,主要起形成和保护其下盐梯度层的作用;下层为下对流层(储能区),由饱和盐溶液组成,主要起吸热和储热的功能;中部为非对流层(盐梯度层),其盐浓度随深度增加不断增加,不仅起到阻止热量散失于池面的作用,而且还利用淡水与卤水折射率的不同,使热能蓄存于池底卤水中,使下对流层的温度较上对流层高出许多,达到收集和储存太阳能、提高卤水温度的功效。盐梯度太阳池结构和功能示意图如图5所示。以盐梯度太阳池作为碳酸锂的结晶池,由于形成盐梯度层,不仅使下对流层的高锂卤水增温,而且盐梯度层抑制下对流层卤水的蒸发,而使其他盐类难于析出,从而易于碳酸锂在池底大量集中沉淀,提高碳酸锂品位。另外,盐梯度太阳池还可以跨季节储存热量,在冬季池底仍可维持一定的温度,再加上冬季卤水中的锂浓度较高,因此,碳酸锂依然可以在盐梯度太阳池中沉淀析出,由此达到全年连续生产的目的。

图5 盐梯度太阳池结构和功能示意图Fig.5 Schematic diagram of structure and function of salt-gradient solar pond

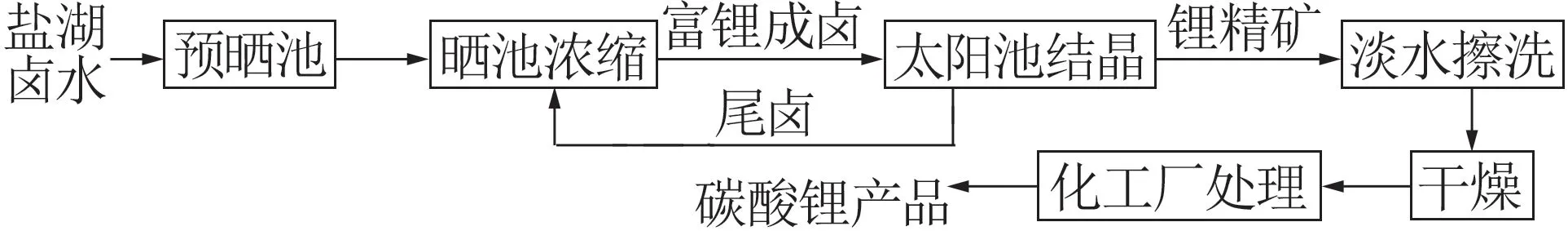

西藏扎布耶盐湖卤水类型为碳酸盐型,其中的碳酸锂易在各阶段分散析出,极不利于高品位锂盐的产业化开发,而太阳池法可以解决这个问题。扎布耶盐湖采用的太阳池提锂工艺路线如图6 所示,该工艺充分利用了青藏高原太阳能丰富、具备修建盐田的地理条件等显著优势,克服了高原地区缺乏燃料能源供给、交通运输不便带来的物资供应短缺的困难,不添加任何化学试剂,可在当地提取出品位在50%~80%的碳酸锂精矿产品[16],再经过提纯,碳酸锂纯度可达到99.5%以上,是因地制宜的低成本绿色环保提锂方法,也是目前最适合扎布耶湖区现场条件(无电力、无矿物能源)的工艺路线。

图6 太阳池法从盐湖卤水中提取碳酸锂生产工艺流程图Fig.6 Process flow diagram of extracting lithium carbonate from salt lake brine by solar pond method

太阳池提锂工艺操作简单、成本低,但只适用于碳酸盐型盐湖卤水提锂,要求卤水镁锂比极低,而且该工艺易受制于气候条件,淡水消耗偏高。

3 提锂产业化技术优化

经过多年研发,中国虽然形成了多种较为成熟的盐湖卤水提锂工艺技术,但是在产业化应用过程中发现还有许多缺点,影响产品质量和达产。针对这些问题,盐湖企业进行了持续不断的技术优化,其中优化效果较为显著的是吸附法和太阳池法工艺技术。

3.1 吸附工艺优化

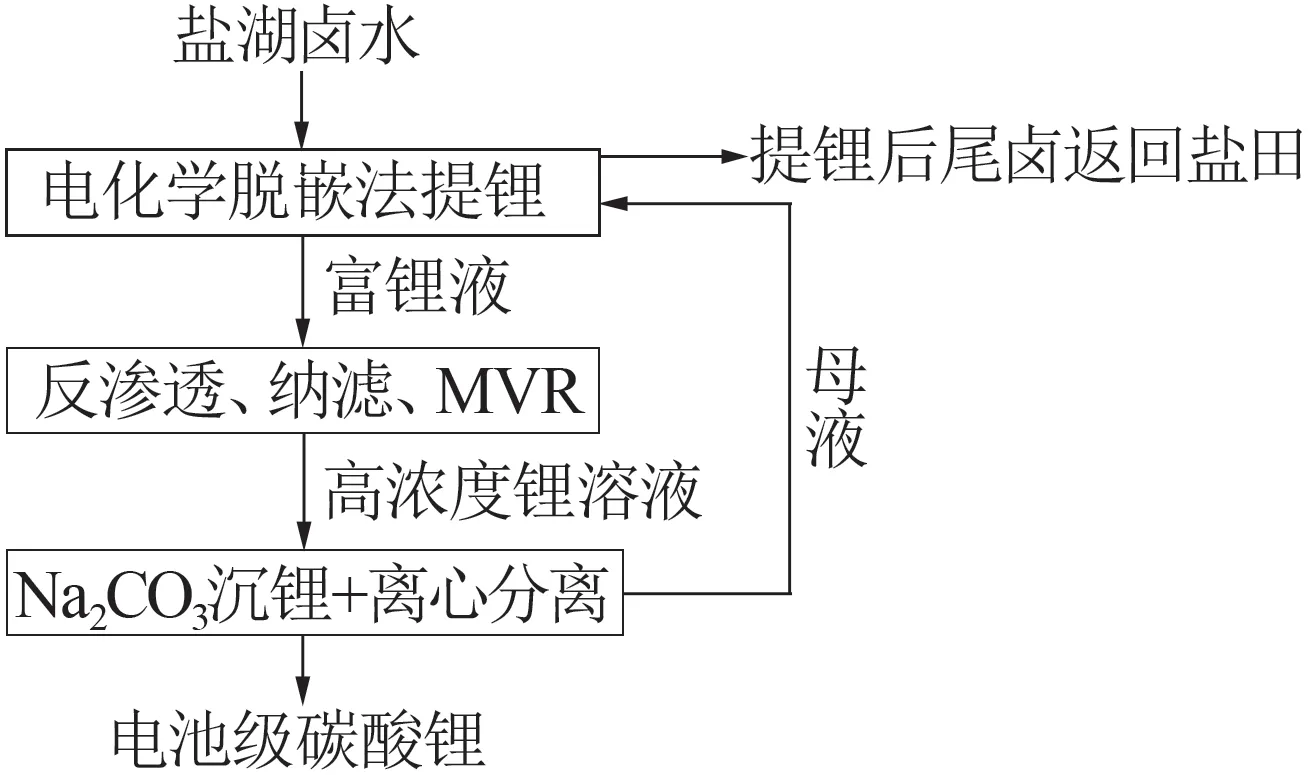

以铝系吸附剂为核心的吸附法工艺技术因其可以直接从锂浓度较低的原卤或提钾后老卤中提取锂且可用淡水解吸,绿色环保,因而在中国察尔汗盐湖成功应用于产业化,由蓝科锂业首先建立了一条年产10 000 t碳酸锂生产线。但是由于铝系吸附剂存在的吸附容量小、解吸液锂浓度低、杂质含量高等缺点,该条生产线在投产初期一直不能达产达标。后经与启迪清源科技有限公司合作,使吸附法技术与膜法结合,形成吸附加膜的系统提锂工艺路线(见图7),从而解决了产品杂质含量高、不达标的问题,实现了稳定达产,如今蓝科锂业已经成功扩产到年产30 000 t碳酸锂产能[5]。

图7 吸附加膜法提锂工艺流程图Fig.7 Process flow diagram of lithium extraction by adsorption and membrane separation method

目前通过多个盐湖的产业化验证,证实吸附加膜法提锂工艺是一种可以从低品位、高盐度、高镁锂比盐湖卤水中高效提锂的工艺路线,目前已被成功应用于察尔汗、巴仑马海、一里坪等多个盐湖,实现了稳定的工业化生产,在中国已经形成了5.5 万t/a的碳酸锂产能[4]。虽然该工艺淡水消耗量大,生产每吨碳酸锂需消耗350~500 t的淡水,且有工艺流程长、投资大等缺点,但因该工艺可实现从较低锂含量的盐湖卤水中高效提锂、节省盐田面积、绿色环保,符合目前的将“提锂环节前移”和“低品位锂资源直接提锂”的理念,吸附加膜法的耦合提锂工艺受到热捧,在国内外锂盐湖中具有很好的产业化应用前景。

3.2 太阳池法优化

太阳池提锂技术是巧用太阳能资源,从扎布耶盐湖卤水中生产碳酸锂的绿色环保开发工艺。但传统盐梯度太阳池在生产运行过程中一直存在卤水升温速率慢、幅度小、锂收率低、生产周期长等问题,已成为制约企业产能提高和资源可持续利用的瓶颈。

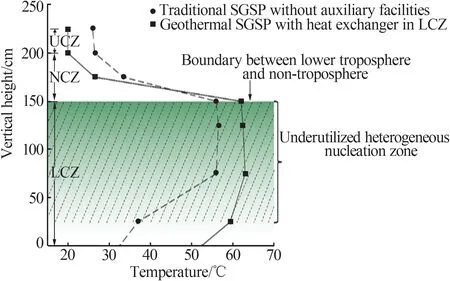

为了进行工艺优化升级,研究团队做了长期深入的研究工作。在对盐梯度太阳池长期运行监测时发现,太阳池中只有靠近底部50 cm以下的卤水,锂离子浓度在结晶前后浓度差较大,其他位置的卤水浓度差较小,这表明在太阳池中实际用于升温析锂的卤水主要集中在靠近底部50 cm以下。对于一个2.5 m深的太阳池来说,只有大约20%卤水在起实质性作用。即太阳池内存在一个适合碳酸锂结晶的非均相成核区(见图8),但却没有被充分利用,是传统太阳池沉锂效率低的关键原因之一[17]。

图8 太阳池中未被充分利用的非均相成核区示意图[17]Fig.8 Schematic diagram of underutilized heterogeneous nucleation zone in solar pond[17]

在深化太阳池升温析锂机制认识的基础上,基于非均相成核理论,结合碳酸盐型盐湖卤水锂资源特点和自然环境条件,研究团队提出了太阳池立体结晶优化工艺。通过引入辅助结晶的成核基体,根据太阳池中的浓度场分布在池中布置一些可供晶核附着生长的成核基体,对结晶面进行扩展,为碳酸锂的成核增加更多的固-液接触面和附着基体,大大降低碳酸锂的成核势能,使成核更容易发生,从而加速沉锂卤水中碳酸锂的结晶析出和生长,缩短运行周期,大幅提高锂收率。近两年太阳池立体结晶优化工艺实施应用于扎布耶矿区碳酸锂生产过程中,锂精矿产量和品位较往年有大幅度提高,增产效果显著(见图9)。太阳池立体结晶工艺本身操作简单、成本较低、增产效果显著,适用于高原绝大多数的提锂结晶池,可为高原盐湖卤水锂资源的绿色高效开发提供重要的理论依据和应用技术支持。

图9 扎布耶矿区太阳池立体结晶工艺实施效果Fig.9 Remarkable effect of solar pond stereoscopic crystallization process in Zabuye mining area

4 提锂产业化新技术

近几年,伴随盐湖提锂产业的进展和新材料、新设备的高速发展,电化学法、新型萃取技术、高效吸附技术、集成膜法等多种卤水提锂技术得到了快速发展,并逐渐应用到盐湖卤水提锂产业中。

4.1 电化学脱嵌法

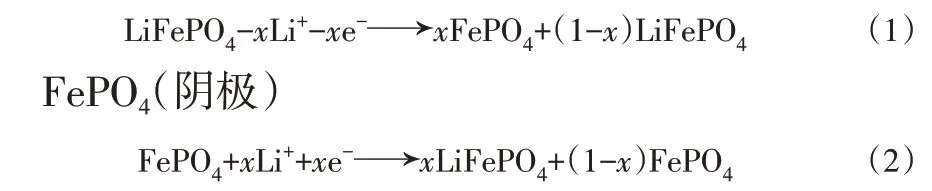

电化学脱嵌法是一种典型的电化学提锂技术。电化学提锂是利用锂离子电池原理设计的一种卤水提锂方法,其利用正极材料在充放电过程中会伴随Li+在固相电极和液相电解液之间转移的原理来实现[18]。

中南大学赵中伟教授团队对电化学脱嵌法进行了系统研究,开发了LiFePO4/FePO4电极体系(图10和图11)来实现盐湖卤水中锂的选择性提取,并正在将该技术往产业化推广。其技术方法是用阴离子选择性交换膜将电解槽分隔为两个隔室,将LiFePO4作为富锂态电极置于回收室中,FePO4作为贫锂态电极置于原料卤水中,在电解槽中施加正向电场,富锂态电极进行氧化(脱锂)反应,贫锂态电极进行还原(嵌锂)反应。该过程中原料液中的阴离子(Cl-)会跨过中间的阴离子交换膜迁移到回收液中,具体反应如式(1)和式(2)所示。

图11 电化学脱嵌法直接提锂工艺流程Fig.11 Process flow diagram of lithium extraction by electrochemical removal of lithium directly

LiFePO4(阳极)

反应结束时LiFePO4电极和FePO4电极分别转变成FePO4和LiFePO4电极。将两电极进行位置调换,然后重复上述过程,继续脱锂和嵌锂过程,多次反复后阳极液中锂离子浓度将持续提升,可实现卤水中锂的选择性提取[19-20]。

据报道,赵中伟教授团队持有专利技术的电化学脱嵌技术正应用于西藏捌千错盐湖卤水提锂产业化试验,目前已经建立了年产2 000 t级碳酸锂生产线,完成了调试,生产出合格碳酸锂产品,进入稳定生产期。该盐湖计划在一期基础上进行优化设计,利用电化学脱嵌法建成年产8 000~10 000 t 碳酸锂生产装置。

电化学脱嵌法提锂技术是对传统提锂方法的发展,适用于低品位、复杂盐湖卤水体系,具有对原料适应性较强、提锂装置可模块化、提锂效率高、成本低等优势。但其还有锂交换容量较低、电极循环性能较差、电极体系能耗偏高等缺点,需要进行优化提高,并且在产业化应用中来验证。

4.2 新型萃取法

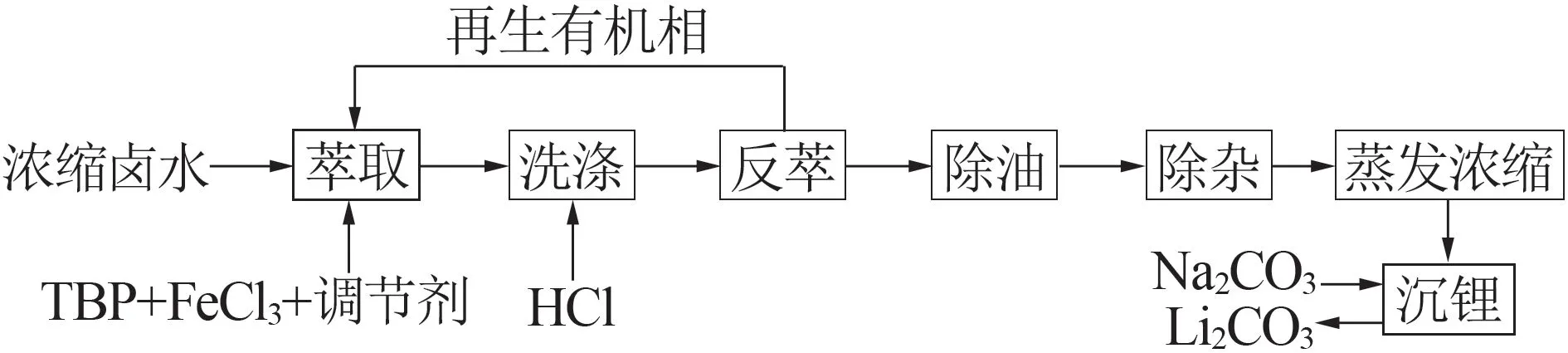

溶剂萃取法简称萃取法,是一种成熟的液液分离工业化技术,被广泛应用于石油化工、湿法冶金、制药等行业。萃取法提锂,在原理上就是采用对锂具有高选择性的有机溶剂萃取剂,将锂从卤水中萃取入有机相中,实现锂与杂质的分离,之后再将锂洗脱,获得富锂溶液。目前主要的锂萃取体系包括中性磷酸酯类和酰胺类萃取体系、冠醚类萃取体系、离子液体萃取体系等[9,21],而其中研究最多,且有望应用到盐湖卤水提锂产业中的是磷酸三丁酯(TBP)协同萃取体系,该体系以TBP 为萃取剂,Fe3+为共萃取离子。中科院青海盐湖研究所李丽娟研究员团队等对该体系的萃取机理,及其卤水提锂工艺和在产业化推广应用方面进行了系列研究[22-25]。

萃取法具有提锂效率高、操作简单、固定投资小等优点,在青海高镁盐湖卤水提锂应用方面得到了快速发展。青海柴达木兴华锂盐有限公司利用萃取法工艺技术在大柴旦盐湖建立了年产10 000 t碳酸锂的生产线。但是该萃取法工艺反萃液酸度高,对设备腐蚀严重,并且高酸反萃液中锂回收困难,制约了该方法的大规模应用和产业化达产达标,需开发新的萃取体系解决这些问题。

针对萃取法存在的问题,中国科学院过程工程研究所齐涛、朱兆武研究员团队对该萃取体系进行了优化,研发出TBP/P507-FeCl3新型多组分协同溶剂萃取体系,用低浓度酸或淡水反萃获得富锂溶液[26-28]。萃取法优化提锂工艺流程如图12所示。据报道,利用该新型萃取体系在青海大柴旦盐湖进行了100 t/a级萃取法提锂中试研究,效果良好,可以实现从高镁锂比盐湖卤水中高效萃取锂,基本解决了原萃取体系存在的问题,是一种较清洁的盐湖卤水提锂技术,经评审达到中国领先水平,有望在高镁锂比盐湖或酸性体系锂盐湖中产业化推广应用。

图12 萃取法优化提锂工艺流程图Fig.12 Process flow diagram of optimization lithium extraction by extraction method

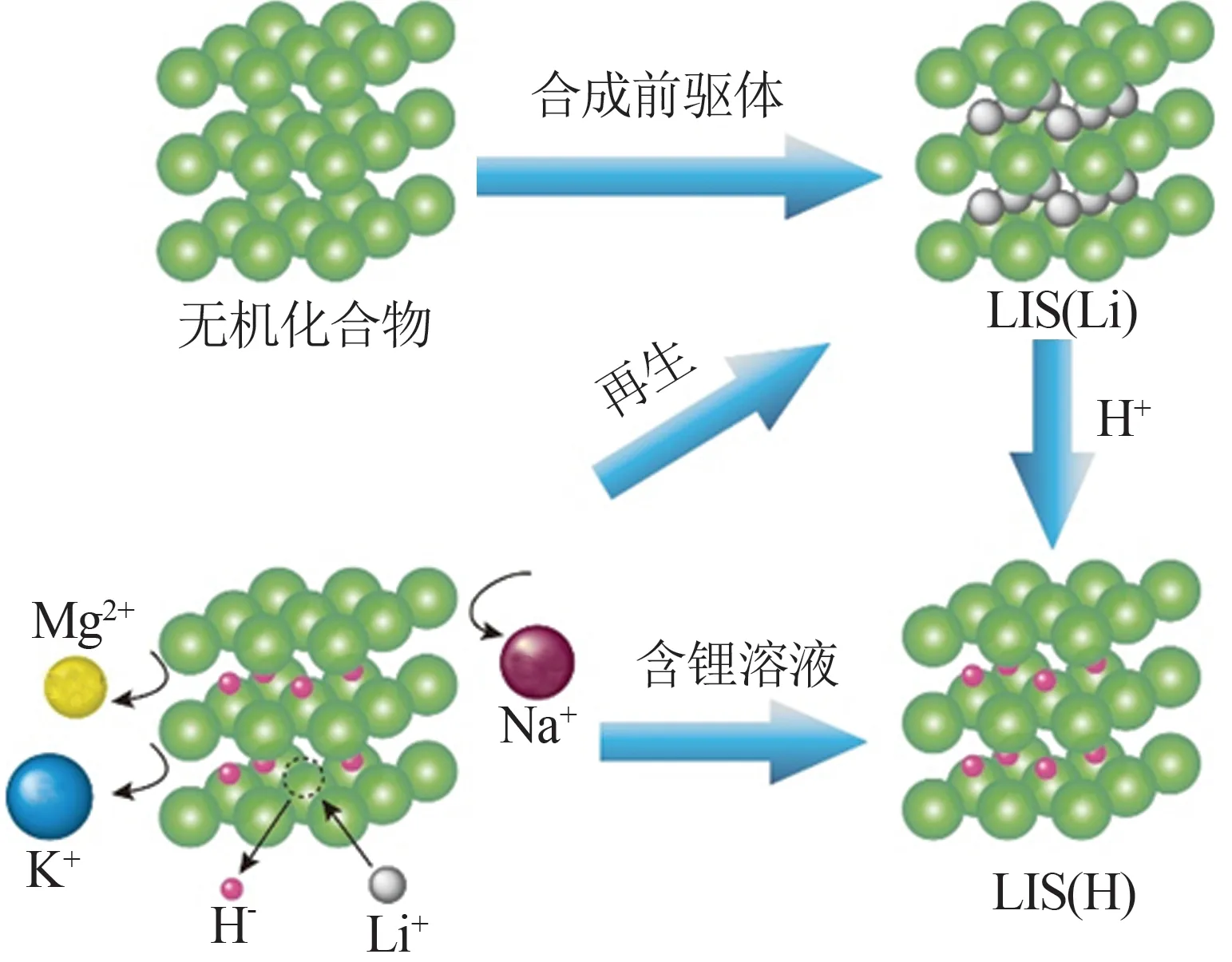

4.3 离子筛吸附法(锰钛系)

以铝系吸附剂为核心的吸附法在盐湖卤水提锂产业中获得了广泛且成功的应用,铝系吸附剂成为当前唯一产业化且成熟的吸附材料。但是由于铝系吸附剂存在的吸附容量小、解吸液锂浓度低、杂质含量高、溶损高等缺点,造成吸附法提锂工艺流程长、投资大。而且,铝系吸附剂适用于氯化物型和硫酸镁亚型类的偏酸型盐湖,对于碳酸盐型的偏碱性盐湖,铝系吸附剂无法直接使用。因此,针对铝系吸附剂存在的问题,国内外进行了新型吸附剂材料研究,目前认为产业化应用前景较好的是离子筛型的钛系、锰系吸附剂。

离子筛型吸附材料是目前报道中吸附容量最高的一类吸附剂,最大吸附容量达49.6 mg/g,锰系离子筛制备方法是利用锰氧化物与锂盐反应生成锂离子筛前驱体,采用酸将其中的Li+洗脱出去即可获得离子筛,再将该离子筛放置于含锂卤水中吸附卤水中的Li+形成锂锰复合氧化物,接着对新形成的锂锰复合氧化物进行酸洗而提取Li+[29-31](图13)。常见的锰基前驱体有LiMn2O4、Li1.33Mn1.67O4和Li1.6Mn1.6O4等几类,几种前驱体均为尖晶石结构,用酸洗脱后均对Li+有选择性吸附作用。目前中国部分提锂技术公司已可研发生产锰系吸附剂,但尚未出现规模化的产业应用。锰基吸附材料由于Mn 的3、4 价歧化反应产生的Jahn-Teller 效应,导致这类吸附材料在吸附过程中易发生锰的溶损,使吸附剂结构不稳定。针对锰系吸附剂的溶损问题,国内外进行了以掺杂改性为主的吸附材料优化研究,但更多集中于实验室层面[32-33]。新疆泰利信矿业有限公司将锰基吸附材料掺杂改性,合成新型TMS 锂复合吸附剂,静态吸附容量为30~32 mg/g,锂操作交换容量为6~10 mg/g,在氯化物或硫酸盐体系中,每吸附-解吸一个循环周期溶损率小于0.02%,目前该技术已完成A轮融资[34]。

图13 离子筛型吸附剂吸附锂离子过程Fig.13 Adsorption process of lithium ion by ion sieve adsorbent

钛系离子筛是将锂源与二氧化钛等钛源混合,反应生成锂离子筛前驱体,采用酸将其中的Li+洗脱出去即可获得离子筛,适用于强碱型盐湖,目前其吸附容量与铝系相当,造粒后容量为3~5 mg/g[35-38]。钛系离子筛洗脱时溶损率较低、锂洗脱率高、性能稳定,但这类吸附剂也需要酸洗脱,且多为粉末状,目前造粒技术不成熟。在应用上,久吾高科技股份有限公司正在西藏扎布耶盐湖建设100 t/a氢氧化锂中试生产线,利用钛系吸附剂对碳酸盐型盐湖卤水进行吸附提锂中试,从而进行钛系吸附剂盐湖卤水提锂推广应用验证。

运用锰系和钛系吸附剂吸附提锂后,其解吸液锂浓度较高,后续经过除杂后就可沉淀获得锂盐产品,因此锂收率高、流程短、投资小,具有较好的产业化应用前景。在吸附容量方面,锰系吸附剂具备核心优势,但其致命缺点是易溶损;钛系吸附剂性能稳定,但造粒技术不成熟,且吸附周期长。解决这些问题后,锰钛系吸附剂在盐湖卤水锂资源的开发应用上将大有作为。

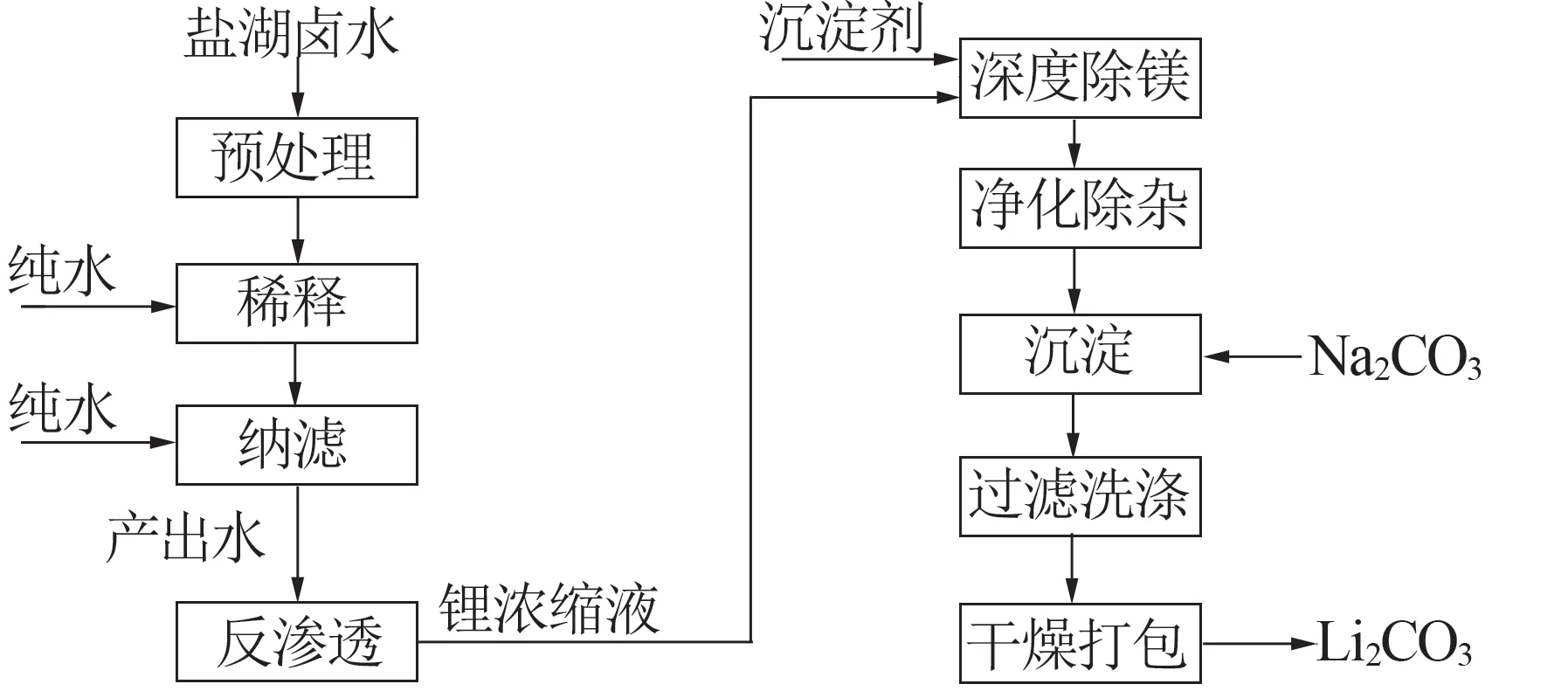

4.4 耦合膜法

膜材料在盐湖卤水提锂工艺中获得了广泛成功的应用,其中对卤水镁锂分离和杂质去除最关键的是纳滤膜。纳滤法(NF)是以压力为驱动力的介于超滤和反渗透之间的一种膜分离过程,由于其特殊的纳米级孔径和膜表面的荷电性,使其对二价和多价离子有较高的截留率,可实现一价离子和二价离子的相对分离,因此可以高效地将镁分离,同时得到富含高浓度锂的卤水,在盐湖卤水镁锂分离中,或卤水中二价阴离子去除方面显示出良好的应用前景,具有分离效率高、能量消耗低、操作过程简捷、设备集成化高、环保节能等显著优点,相比于传统分离技术具有较大的技术优势[39-40]。图14为纳滤法生产碳酸锂的工艺流程图。采用纳滤膜材料处理盐湖卤水,由于截留侧中二价和二价以上离子浓度逐渐增加,膜两侧一价离子浓度接近,造成纳滤膜两侧化学势相差较大,需增加操作压力才能保证膜的产水量,从而导致能耗增加。同时,随着操作压力的增加,纳滤膜对二价及二价以上离子的截留效率也会下降;而且,纳滤法应用于盐湖镁锂分离时,该方法对卤水总盐度有一定要求,因此卤水进行纳滤分离前都要进行稀释。

图14 纳滤法生产碳酸锂的工艺流程图Fig.14 Process flow diagram of production of lithium carbonate by nanofiltration method

纳滤膜法在盐湖提锂过程中独立使用时存在较多缺点,因此一般通过多工艺集成耦合或多种膜过程耦合,来实现镁锂分离技术或提锂技术优化,从而进一步提升膜法提锂效率。通常,纳滤法与反渗透、电渗析及吸附法等技术结合,形成耦合提锂技术。

目前,耦合膜法提锂工艺正在国内多个盐湖推广应用。五矿盐湖有限公司已采用该工艺技术在一里坪盐湖建成年产10 000 t 碳酸锂生产线,其特点为纳滤与吸附法的耦合;青海中信国安科技发展有限公司在完成中试的基础上,计划采用“纳滤膜、反渗透+MVR 蒸发浓缩沉锂工艺”在西台吉乃尔盐湖建设年产20 000 t 碳酸锂生产线,目前工业化生产线正在建设中;西藏矿业发展股份有限公司目前已经启动其二期年产1.2万t碳酸锂生产线建设,而采用的工艺技术正是耦合膜法提锂技术。

5 结语

中国盐湖锂资源丰富,但受资源禀赋和地理气候条件所限,盐湖卤水提锂工艺技术研究和产业化应用进展一直比较缓慢,盐湖锂产能迟迟没有得到有效释放。经过多年科技攻关、产业化实践和不断优化,目前中国已经形成了吸附法加膜法、离子膜电渗析法、煅烧法、太阳池法等成熟盐湖卤水提锂产业化工艺技术,而且还有电化学脱嵌法、新型萃取和吸附法、耦合膜法等提锂新工艺正在接受产业化验证,有望进一步推广应用。因此,可以说中国锂盐湖企业和研发机构在盐湖卤水提锂工艺技术研发和实践中已积累了一定优势。

从2020 年底开始的这一波锂行情将彻底改变人们对锂资源的认识,使人们真正了解资源为王的真谛,从而去追求不断提高锂的收率、降低可开发原卤的锂品位,也将使人们更加确信原卤提锂和直接提锂的理念,因此能够从低锂浓度卤水中直接提取锂的技术将大受青睐。目前由于吸附加膜法能够实现直接提锂和从低品位卤水中提锂而受欢迎,后续将鼓励科技人员不断使用新材料、新设备,积极探索从低锂浓度卤水中高效、快速提锂的工艺技术。因此,高效吸附法、电化学法、集成膜法、新型萃取法及多种技术方法的耦合研究将受到重视。

传统盐湖提锂产业中,原先大多以钾盐作为主产品,以锂盐为副产品。例如中国青海盐湖企业,几乎全部是钾盐采矿权,而拥有锂采矿权的盐湖很少,青海盐湖企业基本都是按钾盐矿山建立的。随着锂行情的火爆和价格飞涨,将提高锂在整体盐湖产业中的重要性,后续盐湖企业的定位将逐渐以锂作为主产品,而钾硼等将成为副产品。

相应地,中国盐湖企业卤水资源提锂工艺路线的设计,原先基本为先提钾后提锂,都是采用盐田相分离技术,在盐田中先晒制钾盐矿,提钾后尾卤再采用各自工艺方法去提锂。今后的锂盐湖工艺流程设计理念将变化为先提锂后提钾等产品,而且,预计中国现有盐湖企业将逐步改变生产流程布置,将提锂工段前置,这样将大大提高锂的收率,从而使盐湖企业在原有锂盐产能基础上迅速增产扩能,快速提高企业效益。