减少工艺加热炉烟气中NOx排放量的措施

刘福泉(中国石油四川石化有限责任公司,成都 彭州 611930)

0 引言

伴随中国工业产业化进程的深入,更多的环境问题也随之诞生,尤其以空气污染最为突出。其中氮氧化物是影响大气环境的重点污染物之一,因此,在2015年4月16日,中华人民共和国环境保护部发布了GB 31570—2015《石油炼制工业污染物排放标准》,规定“新建企业工艺加热炉自2015年7月1日起执行该标准,特别限值地区执行100 mg/m3的排放限值”,所以,为了响应政府节能环保的号召,实现工艺加热炉烟气各种类型烟尘达标排放,同时也有利于企业本身的可持续发展,减少工艺中产生的各种类型氮氧化物污染是当务之急。

1 工艺加热炉氮氧化物生成原理

NOx主要来源于燃烧过程,在燃烧过程中,NOx主要有2个产生机理:(1)空气中的氮原子在高温下氧化产生温度型NOx(T-NO);(2)燃料中的氮化物经燃烧氧化产生燃料型NOx(F-NO)。

燃烧过程产生的NOx主要是温度型NOx。NOx生成量与燃烧区温度、高温区的氧含量以及可燃气体在高温区停留持续时间等密切相关。燃烧区温度越高,高温区的氧含量越高,停留持续时间越长,温度型NOx生成量就越多。研究人员证实,燃烧区域温度小于1 500 ℃时,氮氧化物生成量很小,而当达到1 500 ℃后,NO生成量迅速上升[1]。

燃料型NOx的生成量主要根据所用燃料中的氮化物的量来确定。原因是燃料中的氮化物的碳氮键能相对较小,氮原子容易被氧化成燃料型NOx。

2 加热炉烟气中减少氮氧化物的措施

通过对第二部分氮氧化物生成机理的陈述,可以从以下几个方面来采取措施以达到减少氮氧化物生成的目的:(1)降低燃烧区温度;(2)减少燃烧区的氧含量;(3)缩短烟气停留持续时间;(4)减少燃料中氮化物的浓度。

2.1 降低燃烧区温度

2.1.1 降低入炉空气温度

研究表明,空气从20 ℃预热到180 ℃时,由于炉膛温度升高,NOx上升1.7倍,空气预热可提高加热炉热效率,但增加了NOx的形成[2]。因此,要减少NOx生成量,应该适当降低空气温度。

降低入炉空气温度,首先应从调整余热回收系统空气预热器空气旁路入手,如图1所示。开大空气旁路阀后,部分空气经过旁路阀而通过空气预热器的空气量减少,使整体进入加热炉的空气温度降低,减少了NOx的生成。但仅通过开大空气旁路阀对降低氮氧化物的程度有限,原因是随着空气旁路阀的开大,阀门对空气的限流作用降低,通过旁路阀的空气流量不再增加,入炉空气温度无法进一步降低,反而由于旁路阀的开大,入炉空气较之前大幅增加,氧含量的增加使得氮氧化物产量增加。

图1 加热炉余热回收系统空气预热器空气旁路阀示意图

因此,要根据实际情况,适当开大旁路阀,一般可采用“一调节,一检测”的方法,逐步找到最佳值,一旦发现旁路开大后,监测结果不降反增,要立即恢复之前的阀位。

2.1.2 空气分级燃烧法

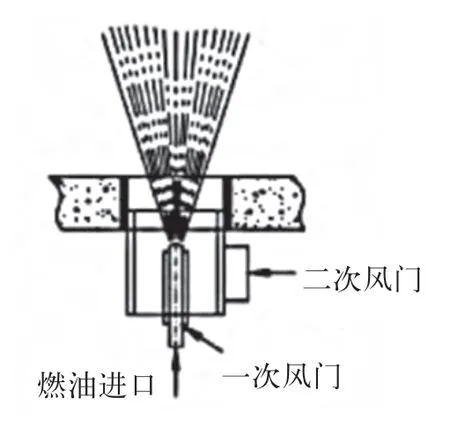

传统燃烧形式是将空气与燃料一次性通入燃烧器中,在喷嘴出口处混合实现燃烧,而空气分级燃烧法是将空气分两次供给,这样燃烧也分两次完成。一次燃烧用空气由一次风门控制,一般为理论空气用量的60%~70%,此时由于空气不足,燃料不完全燃烧,热量没有完全释放,燃烧区温度较低,可以抑制一部分氮氧化物的形成;二次燃烧用空气通过二次风门来控制,目的是将一次燃烧剩余的燃料进行完全燃烧,由于一次燃烧后产生烟气,与二次空气混合,降低了二次燃烧区的氧含量,进一步抑制了氮氧化物的生成。

通过空气分级供给,避免了由于一次性供风导致燃烧反应剧烈,火焰中心温度高,而形成NOx的问题,可以有效抑制温度型NOx的浓度。该方法降低NOx效果,取决于一次空气用量与理论空气量的比例,一般可降低T-NO约50%。空气分级燃烧示意图如图2所示。

图2 空气分级燃烧示意图

2.1.3 燃料分级燃烧法

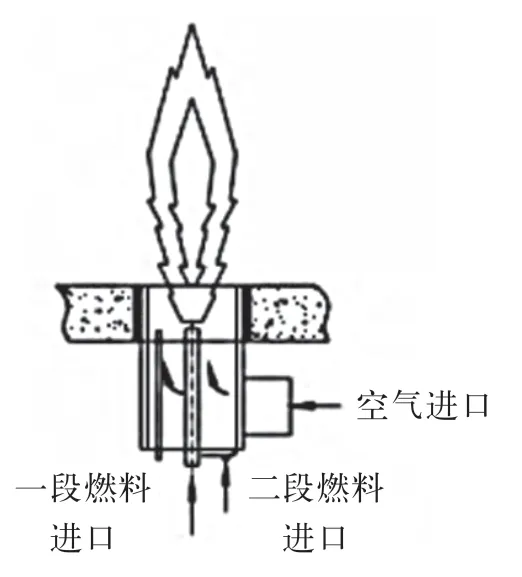

与空气分级燃烧相似,燃料分级燃烧是将燃料使用两根独立的燃料供应管分两级进入燃烧器。其中一级燃料管在燃烧器的中央,其比例一般控制在比较低的水平,这样空气进入燃烧器后,对一级燃料来说就是过量的,一级燃料可以在喷口处完全燃烧,且过量的空气可以大大降低一级燃料燃烧的温度,从而抑制NOx的生成;二级燃料则分布在燃烧器的周围,且喷入燃烧器的位置比一级燃料出口要略高,这样燃料进入燃烧器后实际上是进入了一级燃料燃烧后的烟气中,直接降低了二级燃料的氧含量。与此同时,二级燃料的分散也使得火焰中心得到分散,避免了火焰集中,燃烧面增大,降低了燃烧区中心温度,抑制了NOx的产生。燃料分级燃烧示意图如图3所示。

图3 燃料分级燃烧示意图

空气分级燃烧和燃料分级燃烧是目前主流的低氮燃烧技术,其主要原理就是利用低氮燃烧器将燃料分开燃烧,使火焰中心分散,减少了火焰墙的厚度,增加了它们与外界的换热面积,从而减少燃烧区域的温度。应用这两种原理生产的低氮燃烧器,可以大幅降低燃料燃烧生成的氮氧化物。实践证明,相比传统燃烧器,低氮燃烧器可以大幅降低NOx生成量。2017年,兰州石化三叶公司汽柴混油常压蒸馏装置工艺加热炉燃烧器改造完成。改造前后烟气NOx监测结果如表1所示。

表1 加热炉燃烧器改造前后烟气NOx对比

燃烧器改造后,烟气NOx浓度降低幅度达到72%,效果显著。

2.2 降低燃烧区的氧含量

2.2.1 降低过剩空气系数

空气系数α由1.2降低到1.05时,由于氧气含量的降低,计算NOx生成量由139 mg/L降低到113 mg/L,但由于空气系数的降低使空气用量减少,无法及时带走产生的热量,燃烧温度升高,整体NOx生成量反而急剧增加[3]。

有数据表明,炉膛过剩氧含量在2%~3%较为合适,炉膛过剩氧含量在3%以上时,由于氧含量增加,NOx生成量迅速上升;炉膛过剩氧含量在2%以下时,虽然NOx生成量下降,但燃料不完全燃烧导致CO浓度上升,不利于环境保护[4]。

因此,应根据装置实际和当地政府的环保要求,灵活选择适合自己装置的过剩空气系数,保证环保要求的同时,减少氮氧化物的排放。

2.2.2 烟气再循环燃烧器

此处的烟气再循环与烟气炉外再循环不是一个概念,前者使用的烟气是燃料燃烧后生成且未离开加热炉的烟气,后者则是将排出炉外的烟气部分引入到新鲜空气中,重新进入加热炉参与燃烧,形成一个炉外的烟气循环(请参看2.2.3部分的说明)。

烟气再循环利用的原理类似于蒸汽抽气器,蒸汽通过节流管道时,由于通过面积减小,蒸汽流速迅速增加,此处就会形成一定的负压,利用产生的负压可以将与之相连的系统中的气体抽出,便于系统置换。烟气再循环利用的则是高速运动的燃料,当燃料通过火嘴高速喷出时,会在火嘴附近形成较大的负压,由于火嘴附近大部分气体为燃烧后的烟气,此时烟气就会迅速将该负压打破并与燃料混合,形成局部区域的烟气再循环,使燃烧区的氧含量迅速降低,从而抑制了氮氧化物的产生。同时,再循环的烟气还能降低燃料与空气接触后化学反应的剧烈程度,从而降低了燃烧区的火焰温度,进一步降低氮氧化物的生成。

2.2.3 烟气炉外再循环技术

烟气炉外再循环使用的烟气是已经排出加热炉,但尚未进入烟囱的部分烟气,它只能减少温度型NOx。该技术通过技能改造,在原来余热回收系统的基础上,新增加一台烟气循环风机,将原引风机出口的烟气抽取一部分与入炉空气混合,直接进入燃烧室参与燃烧。由于烟气中的氧含量远远低于空气的氧含量。所以,入炉的混合空气氧含量较原来大幅降低,显著降低了燃烧区的氧含量,大大减少了氮氧化物的生成。另外,由于部分烟气参与循环,减少了进入大气的烟气量,同时使得加热炉的空气用量有所降低,减少了鼓风机的消耗。因此,烟气炉外再循环也是目前使用较多的低NOx燃烧技术。烟气炉外再循环系统示意图如图4所示。

图4 烟气炉外再循环系统示意图

中国石油四川石化公司于2018年大检修期间,在烟气余热回收系统中新增加了一台烟气再循环引风机,将低温烟气从引风机出口引入到空气预热器后的风道中,与新鲜空气混合进入燃烧器,使燃烧处于贫氧燃烧状态,极大的降低了产生的氮氧化物量。改造后,NOx排放低于 90 mg/Nm3,稳定在 70~80 mg/Nm3,低于国标限值100 mg/Nm3。

四川石化公司烟气炉外再循环系统改造前后,加热炉烟气NOx含量如表2所示。

表2 烟气炉外再循环系统改造前后NOx对比

改造后,F-8001A和F-8001B烟气NOx含量分别下降34.4%和33.1%,折算浓度远低于国家限值。

2.3 减少烟气停滞时间

减少烟气停滞时间,即增加烟气流速,使生成的烟气尽快脱离燃烧器高温区域,防止氮氧化物的进一步生成。要增加烟气流速,可以从增加炉膛负压和增加烟气温度两方面入手。

根据本文第二部分的陈述,在燃烧区域温度低于1 500 ℃时,烟气温度可以适当提高,以获得更高的升力,从而加速烟气流量。但此方法应慎用,原因是由于余热回收系统空气预热器的存在,烟气温度的提高,势必会导致入炉空气温度的提高,从而提高了燃烧温度,反而使氮氧化物生成量提高,这与本章2.1的结论是相悖的。

还可以通过增加负压的方法来提高烟气流速。一般来说,增加工艺加热炉烟道挡板开度会使炉膛负压和烟气流量迅速提高,但同时应注意过剩空气系数也在同时增加,使加热炉热效率降低,应在开大烟道挡板的同时防止炉效率下降。余热回收系统中增加引风机或提高引风机变频也会提高炉膛负压,生产上普遍采用此方法。

另外,烟囱高度和内径也会影响烟气流速,可以在建设初期综合考虑。

2.4 减少燃料中氮氧化合物的含量

要减少燃料型NOx的生成量,需要降低燃料中氮氧化合物的含量,目前新建企业大多使用天然气作为燃料,其中氮氧化合物的含量很低。燃料气组成如表3所示。

由表3可知,燃料气主要以甲烷、氢气、乙烷等轻质烃类为主,氮化合物含量极低,燃料型NOx生成量也极少。使用燃料油作为加热炉燃料的企业,可以将燃料油技改为燃料气,可以大大减少燃料型NOx的生成。

表3 典型燃料气的组成 单位:%

3 结语

国家对企业的环保要求越来越高,企业应主动响应国家号召,自觉采取措施减少烟气中氮氧化物的排放。

(1)从企业自身操作入手,如:增大空气预热器空气旁路阀;调节过剩空气系数在合适范围;调整炉膛负压等。

(2)在上述方法收效甚微时,及时分析原因,采取措施,如:更换低氮燃烧器;增加炉外烟气再循环系统;燃料油改燃料气等。

(3)对于新建企业,在设计之初应主动了解当地政府对加热炉废气的环保要求,设计出高于环保要求的装置,为将来环保要求变动留有余地。