内相粒径对现场混装乳化炸药基质抗振动性能的影响

刘锋,汪全,吴攀宇,2,魏国,2,何祥

(1 安徽理工大学化学工程学院,安徽 淮南 232001; 2 安徽江南化工股份有限公司,安徽 合肥 232000)

引 言

乳化炸药现场混装技术是目前乳化炸药应用领域内较为安全的一种生产技术,集材料运输、现场装填和机械化装药技术于一体,该技术凭借其高安全性、高效率、低成本等优点得到广泛应用[1]。现场混装乳化炸药在使用前会经历地面工作站到爆破点的配送过程,在运输过程中,抗振动性能差的乳化炸药,内部的油包水型结构体系易被破坏,油水两相分离,炸药稳定性下降[2-4]。

Hales等[5]研究在活性剂表面添加动物油对乳化炸药稳定性的影响;Reynolds 等[6]认为乳化炸药基质的析晶主要与胶团浓度和界面强度有关;Masalova 等[7]研究了油相材料对乳化炸药基质稳定性的影响;李洪伟等[8]发现使用复合乳化剂制备的乳化炸药稳定性高于使用单一乳化剂的乳化炸药;高圣涛等[9]通过改变敏化方式研究了乳化炸药基质破乳的不同情况;程奥等[10]研究发现油相材料的黏度对于乳化炸药的稳定储存影响较大,油相材料黏度小的乳化炸药储存稳定性较差;吴红波[11]通过实验发现了冲击波等动压作用会破坏乳化炸药的微观结构。以上研究着重于乳化剂种类、外相胶团浓度、油相材料、乳化剂种类、敏化工艺、油相配比和外界冲击等对乳化炸药或乳化炸药基质稳定性的影响,罕有内相粒径对现场混装乳化炸药抗振动性能影响的相关研究,内相粒径的大小与分布关系到乳化炸药的稳定性,与其抗振动能力有着重要联系[12],在运输过程中,现场混装乳化炸药一旦发生析晶、破乳等现象,会导致储存时间缩短、爆炸性能降低,因此研究内相粒径对现场混装乳化炸药的抗振动性能影响具有重要意义。

本文拟通过使用可调速振荡器模拟现场混装乳化炸药基质在运输过程中颠簸受到的振动作用,并使用光学显微镜、激光粒度仪、水溶法和黏度计等测试不同内相粒径基质试样经过一定振动周期后的外观形态、微观结构、粒径、硝酸铵析出量以及黏度的变化,评估振动对现场混装乳化炸药稳定性的影响,以期为现场混装乳化炸药的安全使用提供参考。

1 实验材料和方法

1.1 试剂与仪器

实验仪器:JFS-550 型乳化分散机,杭州奇威仪器有限公司;HY-5A 型调速振荡器,常州天瑞仪器有限公司;XSP-86 系列无限远生物显微镜,上海田瞳光学科技公司;Malvern Mastersizer 2000激光粒度仪,英国Malvern 公司;NDJ-85 数显黏度计,上海精密科学仪器有限公司。

实验材料:硝酸铵(AN),广东汕头西陇化工厂;硝酸钠,安徽凌天精细化工有限公司;复合蜡,安徽凌天精细化工有限公司;0#柴油,南京晶英石油化工有限公司;去离子水,上海景纯水处理技术有限公司;Span-80,江苏海安石油化工厂;酚酞,广州市弘纳化工有限公司;无水乙醇,江苏强盛功能化学股份有限公司。

1.2 乳化炸药基质的制备

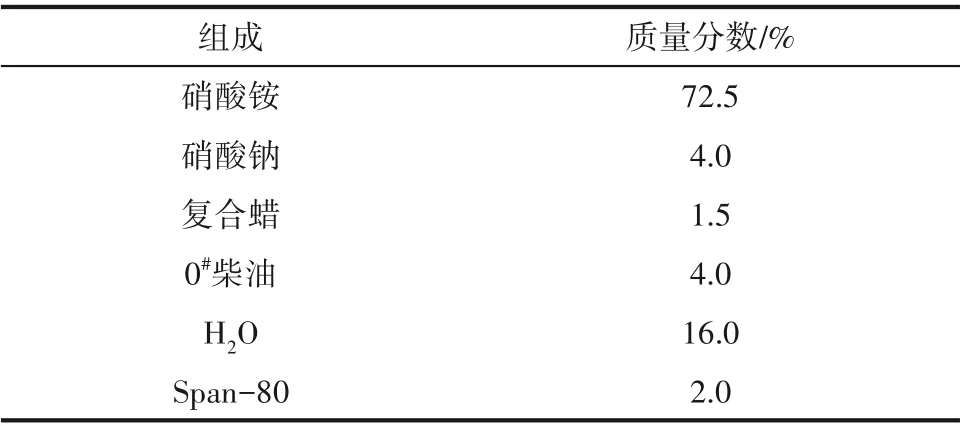

水相的制备:按照表1的配方称取硝酸铵、硝酸钠和水,混合加热至100~105℃。

油相的制备:按照表1的配方称取复合蜡、柴油和Span-80,混合加热至90~95℃。

表1 现场混装乳化炸药基质的配方Table 1 Formulation of on-site mixed emulsion explosive matrix

制备的过程与工艺:按照表2 设定各组乳化炸药基质的制备转速,将乳化机调至预定转速,在40 s内将水相溶液匀速加入到油相中,持续对乳化炸药基质均匀高速剪切3 min。将制备好的基质转移至烧杯中并按照制备转速标号,静置冷却至室温后进行测试。

1.3 乳化炸药基质运输振动的模拟测试方法

本实验使用常州天瑞仪器有限公司产HY-5A型的调速振荡器,该振荡器的偏心轮转动时,固定在偏心轴承上的振动平台就会发生椭圆形的规律振动。调节振荡器的转动速度以匹配真实场景下的汽车行驶速度,参考文献[13],实验控制振荡器固定振幅为25.4 mm,振动频率为5 Hz。

称取300 g乳化炸药基质装入500 ml玻璃烧杯,固定在调速振荡器的振动平台上,打开调速振荡器电源并调节至预定振动频率,保持设备的持续运转,以24 h为一个周期,对振动0~3个周期后的各组基质进行取样检测。

1.4 乳化炸药基质的粒径测试

取5 g±0.1 g 乳化炸药基质试样,将其分散于100 ml柴油中,搅拌均匀后静置备用,以乳胶微粒的表面积加权平均值D[3,2]表征其平均粒径,每组样品测两次取平均值。

1.5 乳化炸药基质的微观结构测试

取1 g 乳化炸药基质试样涂在载玻片上,滴加1~2 滴0#柴油,使用玻璃棒令其均匀分散在载玻片上,盖上盖玻片,使用放大倍数为400×的镜片在显微镜下观察乳化炸药基质的粒子微观结构。

1.6 乳化炸药基质的硝酸铵析出量测试

取20 g乳化炸药基质试样平铺于50 mm的培养皿中,装入烧杯后沿杯壁加入180 ml去离子水,室温下浸泡24 h后,取25 ml浸出液于锥形瓶,加入1∶1甲醛溶液10 ml,酚酞指示剂2~3滴,以0.1 mol·L-1氢氧化钠标准溶液进行滴定,溶液滴定至微红色且30 s内不褪色即为终点,记录消耗氢氧化钠标准溶液体积,滴定两次取平均值。

根据消耗的氢氧化钠量,通过式(1)计算出硝酸铵的析晶量。

1.7 乳化炸药基质的黏度测试

取200 g乳化炸药基质于250 ml烧杯中,在水浴锅中恒温25℃保存,使用NDJ-85 数字黏度计测定乳化炸药基质的黏度。

2 实验结果与讨论

2.1 振动对乳化炸药基质内相粒径的影响

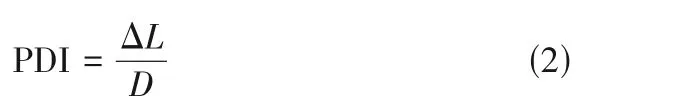

表2 与图1 为不同转速下制备的现场混装乳化炸药基质在持续振动0~3个周期后的表面积体积平均直径(D[3,2])。根据文献[14],对于乳状液这种内相粒径比较大的分散体系,可以通过粒径分布范围与平均粒径的关系[式(2)]来表示其多分散指数(PDI),计算结果见表2。

由表2 和图1 可知,在未受振动作用时,现场混装乳化炸药的内相粒径随制备转速的提高而减小。制备转速达到1200 r·min-1的4#、5#试样,基质内相粒径被控制在5.00 μm 左右,粒径范围被控制在1.25~11.48 μm 这个相对较小的区间,PDI 较小,粒子分布集中均一性好;制备转速为600 r·min-1的1#试样,粒径接近10.00 μm,粒径分布在3.80~30.20 μm的较大区间,PDI较大,均一性较差。

图1 现场混装乳化炸药基质的平均内相粒径测试结果Fig.1 Test results of average internal phase particle size of on-site mixed emulsion explosive matrix

表2 现场混装乳化炸药基质内相粒径测试结果Table 2 Test results of internal phase particle size of on-site mixed emulsion explosive matrix

1 个振动周期后,1#试样已经析晶破乳,无法均匀取样测量粒径分布情况,试样以硝酸铵晶体与燃料油的混合物形式呈现,抗振动能力最差;2#试样的平均粒径由9.01 μm 增大到15.95 μm,粒径分布区间变宽,扩大为5.01~60.26 μm,粒径偏大且粒子分布过于分散;3#~5#试样的平均粒径增大但仍在10.00 μm 以下,PDI小于3。2 个振动周期后,2#试样析晶破乳情况比较严重,取样之后无法测得准确的粒径分布情况;3#试样的平均粒径从7.41 μm增长到13.53 μm,粒径分布范围变化幅度大,PDI 大于3,体系的均一性较差;4#、5#试样的平均粒径在10.00 μm左右,PDI仍小于3。在3个振动周期后,3#试样的析晶量增加较多,取样之后无法测得准确的粒径分布情况;4#试样部分保持乳化炸药基质形态,但是粒径已经逼近15.00 μm,粒径范围也变化为4.37~45.71 μm的大区间,PDI 大于3,后续稳定性能难以保证;5#试样在振动过程中,平均粒径由最初的3.97 μm增长到6.81 μm,扩大1.7 倍,粒径分布范围由1.25~8.71 μm变化为2.51~17.38 μm,5#试样的粒径在振动作用下呈缓慢增大趋势,但始终控制在10.00 μm 以下,粒径分布变化幅度不大,PDI 始终小于3,抗振动性能最佳。

分析认为,振动作用加速了乳化炸药基质内部小液滴逐渐融合成为大液滴的聚合过程,由于水相液滴之间大小不同,在界面能的作用下,持续受振的乳化炸药基质液滴之间的大颗粒液滴直径会逐渐增大,表面张力减小,水油界面张力和界面能量降低[15-16]。若此时内相液滴中因振动而发生析晶,溶质的蒸气压将降低,持续的振动作用会导致界面稳定情况时的平行膜向大液滴一侧凹陷,使两侧表面张力重新平衡,析晶液滴中的硝酸铵晶体易刺破界面膜,在液滴毗邻处发生大面积析晶导致失稳[17-18]。

2.2 振动对乳化炸药基质微观结构的影响

振动前后乳化炸药基质的微观结构如图2 所示。观察4 组图片可知,光学显微镜的观察结果与激光粒度仪的粒径测试结果吻合。未受振动作用之前,5 组基质试样的粒子清晰可见,无明显的硝酸铵结晶,其中1#试样粒子直径较大,粒子大小分布均一性差。随着制备转速的提高,内相粒子直径不断减小,体系均一性不断提高,其中5#试样最为典型,粒子直径最小,均一性最好。分析认为可能是基质存在较为严重的聚合现象,大粒子不断吸收周围小粒子,并存在奥氏熟化过程,而使得大粒子逐步增大,小粒子逐步减小。

1 个振动周期后,1#试样已经大部分析晶,无法测得清晰的粒子结构,微观形态为硝酸铵的颗粒状结晶;2#试样出现部分针状硝酸铵结晶;3#试样中出现部分块状硝酸铵结晶;4#、5#试样除粒径有增大外,未出现明显的失稳现象。2 个振动周期后,2#试样原本的针状结晶成长为球块状的大颗粒结晶;3#试样中大液滴破裂,造成硝酸铵块状结晶。4#、5#试样液滴明显增大,微观结构中偶见针状硝酸铵结晶。3 个振动周期后,1#、2#试样已经完全析晶,微观结构中多为大块弥散状硝酸铵晶体;3#试样析晶严重,无法清晰观察到内相粒子;4#试样存在块状析晶,粒子直径增大,但均一性较好;5#试样出现小颗粒结晶,均一性最好,粒子直径保持稳定。

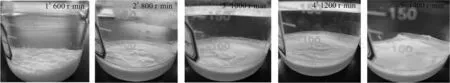

2.3 振动对乳化炸药基质外观的影响

振动前后乳化炸药基质的外观如图3所示。观察发现,各组现场混装乳化炸药基质试样的颜色随着振动作用时间的增长而由淡黄色逐渐变为乳白色,该现象主要是由于振动导致内相粒子在发生聚合和奥氏熟化等过程中发生破裂,硝酸铵析晶,透明的硝酸铵结晶刺破界面膜,导致基质整体失稳[19-22];基质试样受振动作用后,析晶现象的发生并非整体进行,而是由基质-空气-烧杯壁三相界面处最先开始发生析晶,随着振动时间的逐步增长,向内部延伸,如图4所示。

图4 振动引发三相界面析晶过程示意图Fig.4 Schematic diagram of three-phase interface crystallization process caused by vibration

分析认为,出现该现象的原因可能是现场混装乳化炸药基质在三相界面处受到的表面张力最大[23-25],由于烧杯壁处密度大于空气和乳化炸药基质,三相密度差导致界面分子间作用力的不同,界面处乳化炸药基质受到壁面侧的作用力更大,使得乳状液在该处有向内收缩的趋势,因此在三相界面处乳化炸药基质受到的表面张力最大,试样在此处析晶的概率增大,析晶程度最为严重。

2.4 振动对乳化炸药基质硝酸铵析出量的影响

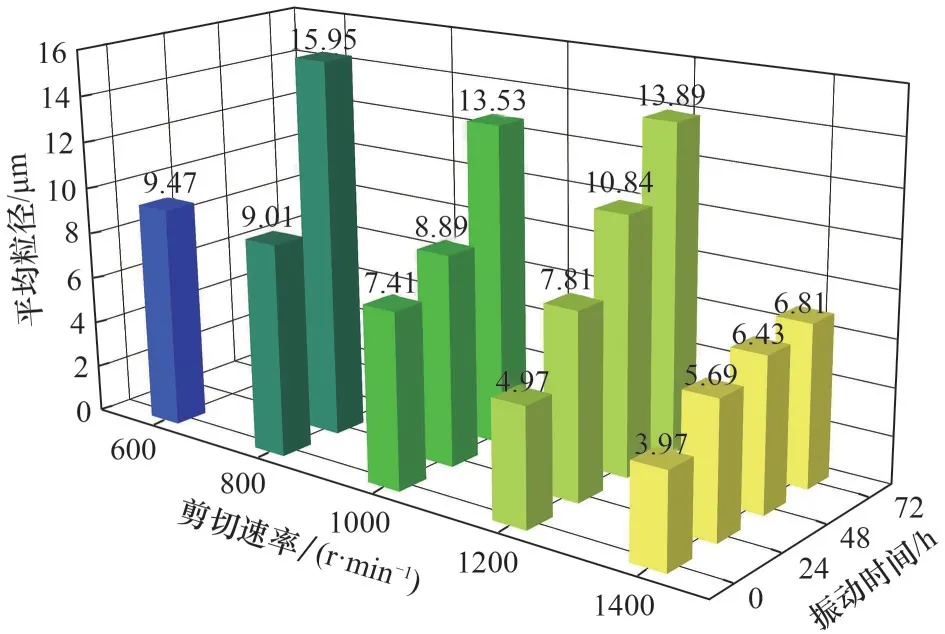

乳化炸药基质试样浸泡在水中会释放出游离的铵根离子,其与甲醛(HCHO)会反应生成乌洛托品(C6H12N4)及等量硝酸(HNO3),用0.1 mol·L-1的氢氧化钠(NaOH)溶液滴定生成的硝酸,即可测得硝酸铵的含量,反应方程式如式(3)、式(4)所示。

用水溶法测试乳化炸药基质试样硝酸铵析出量,图5 为浸泡24 h 后试样外观。观察可知,随着基质内相粒径的增大,使用水溶法浸泡24 h 后,其外观形态存在差异:内相粒径最大的1#试样,其表面呈现出胞络状球形凸起,界面为絮凝状;随着粒径的减小,浸泡界面平整度不断提高,内相粒径最小的5#试样,其表面光滑平整,无凸起与溶胀现象出现。

硝酸铵析出量滴定结果见表3、图6。

分析认为,析晶现象的产生与内相粒子的聚合和奥氏熟化等过程相关。奥氏熟化在宏观上是由于硝酸铵在不同粒径液滴中的溶解度不同,使得硝酸铵从一个液滴扩散到另一个液滴当中[26],乳状液体系中的内相液滴的扩散与拉普拉斯压力有关,该压力的存在导致内相材料溶解度的增加,因此可用Kelvin方程[27-28]计算溶解度的增加。

式(4)可计算特定粒径的内相材料在连续相材料中的溶解度。由式(4)可知,乳化炸药基质粒子粒径越大,其溶解度越小,对于已经存在硝酸铵析晶或过饱和的水相液滴,粒径越大越容易发生析晶,符合图5中1#试样在1个振动周期后完全析晶,而5#试样仍保持较好稳定性的现象。

图5 水溶法测试试样的硝酸铵析出量Fig.5 Determination of precipitation amount of AN in samples by water-soluble method

对于乳化炸药基质,发生奥氏熟化一般用表面控制机理建立模型来计算其熟化速率(Ω2)[29]。

由表3 与图6 可知,3 个振动周期后初始粒径为9.47 μm 的1#试 样 析 晶 量 从0.36594 g 增 长 到 了0.89094 g,而5#试样仅从0.13341 g 增长到0.20170 g。分析认为,1#试样的熟化速率远大于5#试样,其硝酸铵析出量的增长速率也就有所区别,故而导致上述实验现象。

图6 水溶法测试硝酸铵析出量的结果Fig.6 Test results of AN precipitation amount by water-soluble method

表3 水溶法测试硝酸铵析出量的滴定结果Table 3 Titration results of AN precipitation amount measured by water-soluble method

2.5 振动对乳化炸药基质黏度的影响

现场混装乳化炸药与普通乳化炸药相比,含水量大,黏度低。黏度是现场混装乳化炸药的重要宏观性质之一,内相粒子粒径大小对其有很大的影响。表4 与图7 为乳化炸药基质受振动前后的黏度测试结果。

图7 现场混装乳化炸药基质黏度测试结果Fig.7 Viscosity test results of on-site mixed emulsion explosive matrix

基质黏度应用谢尔曼W/O 型乳化液黏度与内相液滴大小关系式[1]计算。

结合表2、表4,内相粒径为9.47 μm 的1#试样,未受振动作用前黏度为227316 mPa·s,粒径为3.97 μm的5#试样,未受振动作用前黏度为264437 mPa·s。随着液滴直径dm减小,黏度η增大。

表4 现场混装乳化炸药基质受运输振动后黏度变化Table 4 Viscosity change of on-site mixed emulsion explosive matrix subjected to transport vibration

由表4 和图7 可知,不同内相粒径试样的黏度随着振动时间增长都呈增大趋势,但各组试样的黏度变化程度有较大差异:3 个振动周期后,1#~5#试样的黏度增长率分别为39.9%、25.3%、18.0%、10.3%和6.7%。振动作用对大粒径乳化炸药基质黏度影响较大,平均粒径为9.47 μm 的1#试样在2个振动周期后黏度由227316 mPa·s 升至296763 mPa·s,增长了1.3 倍,此时乳化炸药已经出现明显的析晶,且黏度过大不满足现场混装乳化炸药的装药要求。内相粒径在5.00 μm 左右的4#、5#乳化炸药基质试样的抗振动性能明显增强,受振动作用后黏度分别增大到287573、282285 mPa·s,是原来的1.1 倍、1.07 倍,仍满足现场混装乳化炸药对黏度的要求。

上述现象的原因可能是炸药在受运输振动后,试样内小液滴互相之间有力的作用,内相物质相对于外相物质密度更大,粒径越大,内相粒子之间的作用力就越大,聚合作用也就更强,从而加速推进聚结作用,乳化炸药基质中乳胶粒子互相挤压碰撞,进而促进内相粒子之间的聚合[30]。内相粒子粒径增大,更易破乳析晶,破坏乳化炸药基质的内部结构,导致现场混装乳化炸药黏度增大。制备转速增大时,试样粒径变小,乳胶粒子表面张力增大,表面自由能均一,抗振动性能更佳。

3 结 论

通过使用调速振荡器对现场混装乳化炸药基质的颠簸振动作用进行了实验室模拟;对不同内相粒径的现场混装乳化炸药基质试样经过不同振动周期后的稳定性进行了测试,主要结论如下。

(1)振动作用会加速乳化炸药基质内部小液滴逐渐融合成为大液滴的聚合过程,随着振动时间的增长,乳化炸药基质内相粒子间发生聚合作用的概率增大、程度增强,故内相粒径随着振动时长的增长逐渐增大;振动作用会加速基质试样析晶失稳,该过程的发生并非整体进行,而是由基质-空气-壁面三相界面处最先开始发生析晶,随着振动时长的逐步增长,向内部延伸。

(2)现场混装乳化炸药基质的内相液滴粒径越小,分布均一性越高,PDI 越小时,受振动作用析晶量、黏度变化率越小,更稳定。当内相粒径大于5.00 μm 时,乳化炸药基质在振动作用下会出现明显的破乳析晶现象。600 r·min-1制备的1#样品,平均粒径为9.47 μm,在3 个振动周期后,较原样的析晶量增长率为143%、黏度增长为1.4 倍,抗振动性能最差;1400 r·min-1制备的5#样品平均粒径为3.97 μm,在3 个振动周期后,析晶量增长率为52%、黏度增长为1.07倍,抗振动性能最佳。

(3)在实际生产中,为确保现场混装乳化炸药基质具备一定的抗振动稳定性,并且满足现场混装乳化炸药对黏度的要求,需要控制其制备剪切速率和内相粒径。对于本文现场混装乳化炸药配方,剪切速率至少要达到1200 r·min-1,控制内相粒径小于5.00 μm。

符 号 说 明