真空液环泵卡停原因分析及处理

丁德江 陈浩 于英 张艳全 韩金瑞

(中国石油独山子石化公司设备检修公司,新疆独山子,833699)

引言

某装置真空液环泵是利用液环压缩机原理,通过两级叶轮作用,利用乙苯形成液环,对生产所需要的苯乙烯蒸汽进行抽离,主要作用是将反应器内的苯乙烯蒸汽进行及时的抽离,保持系统负压,确保物料进行有效反应。该泵出现故障将影响物料正常反应,导致无法生产合格产品,因此必须确保该泵安全稳定长周期运行。

1 真空液环泵设备及工艺简介

1.1 真空液环泵主要运行参数

某车间聚苯乙烯装置真空液环泵为两级液环压缩泵,工作液为乙苯,输送介质为苯乙烯蒸汽。设备其本参数如表1所示:

表1 设备参数

1.2 真空液环泵工艺简介

某装置两条生产线有两套真空包系统,每个真空包系统有一台真空泵,两台真空风机。反应器内物料反应会产生苯乙烯蒸汽,为保证正常反应产出合格聚苯乙烯,反应器内应保持负压,该工艺由真空系统来完成,由液环泵进行初次抽离,然后送至一级真空风机和二级真空风机,共同作用达到满足物料反应的工艺真空度。

2 设备运行状态及故障现象

2.1 设备介绍

某厂某装置共有两台液环真空泵,真空液环泵共有两级叶轮,采用双端支撑,由电动机驱动,两端各有一个博格曼机械密封,利用乙苯作为工作液,主要对苯乙烯蒸汽气体进行抽离,保障系统真空度。内部结构如下所示

图1 液环泵结构图

2.2 故障现象

该泵于xx年10月水运试机正常,11月下旬投料试运行B泵于夜间出现卡停,现场盘不动车,立即进行抢修,在拆检过程中同日A泵同样出现卡停,无法启动,立即进行抢修。

3 液环泵拆检情况及卡停原因分析

3.1 液环泵拆检情况

对两台液环泵进行检修解体检查,在拆检过程中发现两台液环泵两端轴承完好盘转正常(图2、图3)。叶轮端面与隔板均有摩擦痕迹(图4、图5)

图2 定位端轴承

图3 非定位端轴承

图4 A泵叶轮端面

图5 B泵叶轮端面

3.2 液环泵卡停原因分析

根据拆检情况发现叶轮与端板产生摩擦咬死是液环泵卡停的直接原因,叶轮如何与端板产生接触摩擦并咬死需进一步分析。

3.2.1 材质缺陷因素检查

因某装置介质内含有一定量的氯离子,对金属材料有较强的腐蚀性,所以设备购置对材料进行了明确要求,需要耐氯离子腐蚀较好的316不锈钢,不锈钢材质接触摩擦时易产生积瘤并逐渐增大,并最终导致咬合卡死,所以要保证叶轮轴向定位,不能有偏斜,且与端板保持足够的间隙,零部件材质不能有气孔、裂纹及剥落等缺陷,对零部件检查表面光滑,未见剥落等材质缺陷。

3.2.2 尺寸数据因素检查

对机械数据进行测量检查,考虑轴弯曲影响对轴进行跳动检查,轴跳动0.01mm,在标准范围内。测量二级叶轮间隔环内高100.52mm,一级叶轮间隔环内高200.55mm,实测叶轮高度与间隔环高度差0.50mm,打表检查叶轮与隔板总窜量0.38mm,厂方告知技术数据间隔环与叶轮总间隙0.5mm左右,一二级总窜量0.4左右,数据一致,但是实测轴向总窜量为0.38mm,单边不足0.2mm,间隙过小,同时考虑隔板和间隔环的垂直度、平行度加工误差影响,实际运行叶轮与隔板间隙过小,有些许异物都会导致摩擦起瘤卡死,同时还需考虑金属材质、结构的热胀冷缩系数影响,可确定为故障原因之一。

图6 A泵叶轮端面

图7 A泵叶轮端面

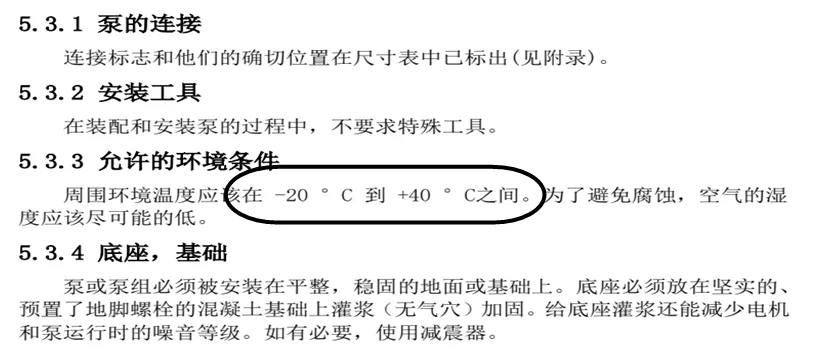

3.2.3 设计参数因素检查

查阅设备资料,设备性能参数满足工艺要求,排除设备超负荷运行轴向力过大引起轴窜动可能性,但是发现设备工作环境设计参数与实际工作环境不符,设计工作温度为-20℃-40℃,而实际工况冬季环境气温低温时可达到-35℃,超过设计值,热胀冷缩与温度成一定 的线性关系,所以温度越低,冷缩越大,间隙越小,结合尺寸检查数据,测量有间隙但还是出现碰磨咬死现象,且卡停故障均发生在低温时段,可确定为两台液环泵均发生卡停的根本原因是设计环境参数不满足实际环境要求,未考虑热胀冷缩余量或预留余量不足,是导致真空液环泵无法正常运行的根本原因。

图8 设备资料设备工作环境

4 故障处理及改进措施

4.1 叶轮改造

根据已确定的原因,结合设备设计预留余量,对叶轮进行修车改造,增大叶轮窜量及叶轮与端板间隙,防止低温时再次发生碰磨,对叶轮进行切削,产品设计时间隙预留余量,总间隙放大至0.6mm设备性能仍可满足工艺提出的工艺要求值,设备采购时也预留了余量,所以对叶轮端面进行了0.2mm的修车 ,改造后轴向总窜量0.63-0.67mm(垂直度及加工累积误差影响,压盖螺栓紧死后松开会回弹0.05mm左右),百分表实测计算窜量为0.63mm,并以此尺寸进行叶轮轴向位置调整一二级叶轮与端板间隙,使叶轮两端与隔板及端板都保持有0.3mm左右的轴向间隙。

4.2 配件修复

隔板端面因碰磨产生肌瘤凸起,对隔板端面进行修复,去除高点消除摩擦损伤影响保障检修质量,相关数据均符合检修标准,投用正常。装置正常开工投产,目前两台真空液环泵已稳平稳运行至今。

5 结语

本文通过系统的排查分析,准确找到了引起液环泵卡停的设计缺陷,有针对性的提出改造方案并成功解决卡停故障,保障装置顺利投产盈利,延长了设备的运行周期,降低了检修频次。避免了因频繁故障造成的经济损失,对石化公司提质增效起到积极作用。对同类机泵在故障分析及处理方面积累成功案例,具有较好的推广作用。