试验工况下螺栓预紧扭矩计算方法对比及选择

黄凯

(广东大鹏液化天然气有限公司,深圳 516211)

引言

在压力容器或压力管道耐压试验的保压阶段,系统内压强达到最大值并保持稳定状态,在常温下的耐压试验过程中,试验时通常不允许存在外部动载荷,将试压系统视为静力学模型便于计算,系统达到试验压力并保压时,对螺栓组、盲法兰、密封圈等部件进行受力分析,金属盲法兰在保压期间受内压引起的轴向力,为保证介质不外泄,密封垫上需作用有保证其密封作用起效的压紧力[2]。外部施加给螺栓的预紧力,一分部用于平衡内压引起的轴向力,另一部分用于垫片压紧。因耐压试验本身存在一定的安全风险,为保障试验过程中人员和设备安全,螺栓扭矩在计算时也需考虑留有适当的安全系数[3]。

1 正文

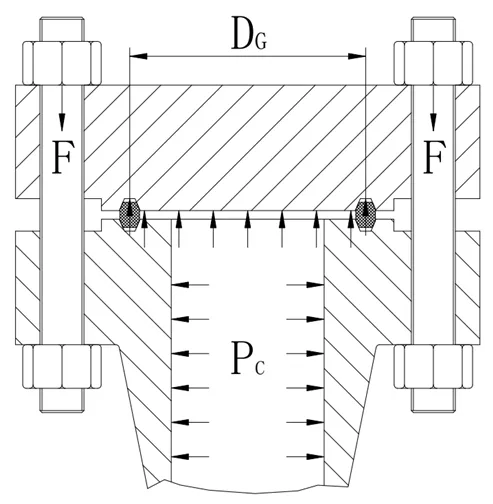

由于试验介质具有流动性,介质在压力的作用下到达密封垫,对于常用的金属密封垫,密封面间总是存在细微的间隙或通道,介质进入这些间隙或通道后不断减压、节流,最终形成与外界隔绝的状态[4],为便于计算,取垫片压紧力作用中心圆为介质与外界隔绝的界限,界限内为承压区域,盲法兰试压系统受力简化为图1。

图1 试压盲法兰、螺栓组受力简图

1.1 内压引起的轴向力

受压系统内周向合力为0,将压强等效为一集中力作用于盲法兰上。

内压引起的轴向力:

式中:DG为垫片压紧力作用中心圆直径,b0≤6.4时,DG=(Do+Di)⁄2,b0>6.4取DG=Do-2b;Pc为试验压力(单位为MPa);b0为垫片基本密封面宽度,一般平垫片取(Do-Di)⁄2, 金属环形垫取ω⁄8(ω为最大密封面宽度);b为垫片有效密封宽度,b0≤6.4 时,取b=b0,b0>6.4时,取2.53√(Do-Di)/2。

1.2 试验工况下垫片压紧所需的最小压紧力

试验工况下需要的垫片最小压紧力:

FP=6.28DG·b·m·pc

式中:m为垫片系数,一般通过试验得出[5]。

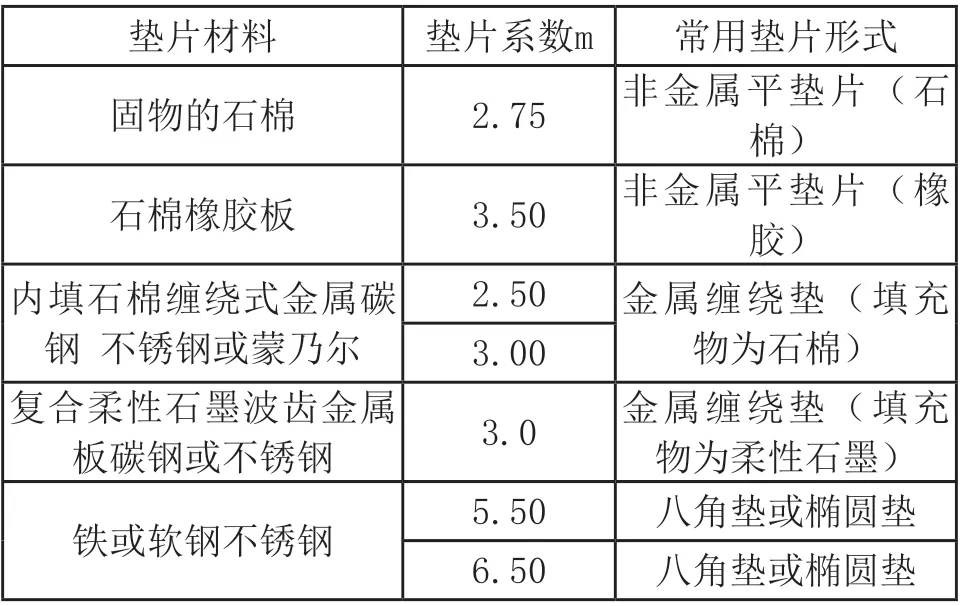

表1 几种常用垫片材料的垫片系数m

1.3 试验工况下最小螺栓扭矩

对于标准盲法兰,在试验工况下,内压作用于盲法兰上的合力与螺栓预紧力方向相反,预紧力垂直于螺栓结合面,对于螺栓组,预紧力的合力通过螺栓组截面形心,且各螺栓受力均相等。

试验工况下,内压、垫片压紧的合力:

P=F+FP

最小螺栓预紧力:

P0=KP

K为预紧安全系数,根据耐压试验的风险等级,结构承受静载荷时取值1.2~2。

综上可得:

P0=K·(F+FP)

螺栓用力矩扳手拧紧时,扳手对螺母施加作用力,反作用力主要是螺栓副之间的相互摩擦力,以及螺母与被连接件接触后产生的摩擦力。

螺栓预紧扭矩:

T=K1·F0·d/n/1000 N·m

式中:K1为螺栓拧紧力矩系数,与接合面摩擦系数相关,K1=1.25μ;d为螺栓公称直径;n为螺栓数量。

表2 普通粗牙螺纹拧紧力矩系数K1推荐值

1.4 国内通用螺栓预紧扭矩计算

为便于与后述API体系中的计算方法进行比较,螺栓材料预紧力限值均取0.5倍材料屈服强度,即0.5[σ]。

螺栓应力截面积:

式中:d2为螺纹中径;d3为螺纹计算直径,d3=d1-H/6;H为螺栓根部三角高度。

螺栓预紧力限值[6]:

F0=0.5[σ] As

单个螺栓预紧扭矩[7]:

T=K1·F0·d/1000

1.5 API体系螺栓预紧扭矩计算

应力面积:

As=π/4 [D-(0.9743×P) ]2

螺栓预紧力限值:

F0=0.5[σ] As

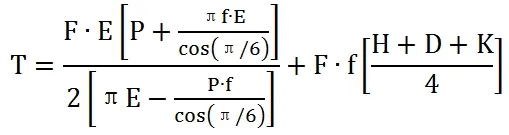

螺栓拧紧扭矩[8]:

以上各式中:D为螺纹大径;E为螺纹中径;f为摩擦系数;H为六角螺母尺寸,H=1.5D+3.175;K为螺母内倒角,K=3.175mm;P为螺距。

2 计算实例

某压力管道水压试验压力PC=40.787MPa,盲法兰为ASME B16.510”Class2500标准尺寸盲法兰,端面密封形式为RTJ(金属环形密封面),配套螺栓、垫片规格均可从标准中查出,再按前文所述方法进行最小螺栓扭矩计算。

表3 计算参数

2.1 试验工况螺栓最小预紧扭矩

内压引起的总轴向力:

F=0.785×DG2×PC=3764665 N

试验工况下垫片所需最小压紧力:

FP=6.28DG·b·m·pc=2039836 N

试验工况下螺栓克服内压以及垫片压紧所需最小预紧力:

P0=K·(F+FP) =11609002 N

试验工况下单个螺栓所需最小拧紧扭矩:

T=K1·F0·d/n/1000 =9983 N·m

2.2 国内按螺栓材料屈服限值方法计算螺栓预紧扭矩

应力面积:

As=π/4 ((d2+d3)/2)2=2984 mm2

螺栓预紧力限值:

F0=0.5[σ] As=1071618 N

螺栓拧紧扭矩:

T=K1·F0·d/1000=11058 N.m

2.3 API体系按螺栓材料屈服限值方法计算螺栓预紧扭矩

应力面积:

As=π/4 [D-(0.9743×P) ]2=2965 mm2

螺栓预紧力限值:

F0=0.5[σ] As=1064572 N

螺栓拧紧扭矩:

3 对比与选择

为便于比较,在仅保留一个变量,其他相关计算参数约定相同的情况下,采用前述计算方法可计算出各种标准规格螺栓的预紧扭矩,通过比较可得出以下结论:

(1)按螺栓材料屈服强度限值计算得到的螺栓预紧扭矩,国内通用计算方法和API体系计算方法的结果偏差很小,实际应用中可根据已知参数选择更便于计算的方法;

(2)按螺栓材料屈服强度限值计算得到的螺栓预紧扭矩值大于在试验工况下螺栓所需最小预紧力的预紧扭矩,因此,按螺栓材料屈服强度限值计算得到的螺栓预紧扭矩具有更高的安全系数。

(3)不论国内通用算法还是API体系算法,因螺栓是标准件,其规格参数都是标准规定能查出来的,在螺栓材质相同的情况下,螺栓副接合面的摩擦系数μ对螺栓拧紧扭矩影响很大,计算时需正确评估摩擦系数大小。

(4)在某些使用条件下,如当扭矩扳手最大施加扭矩值无法达到按螺栓材料预紧力限值计算扭矩时,可按螺栓在试验工况下所需最小预紧力计算的预紧扭矩进行评估现有扭矩扳手输出扭矩是否适用。

(5)在某些特殊情况下,如螺栓材质需用较低强度的材料进行代用,此时按螺栓材料屈服强度限值计算得到的螺栓拧紧扭矩值与在试验工况下螺栓所需最小预紧力的拧紧扭矩进行比较,可评估材料代用能否被允许,以及在试验工况时安全系数有多大。

(6)为避免过大的拉伸造成材料破坏,螺栓拧紧扭矩不宜过大,国内碳钢材料螺栓最大许用应力推荐值为(0.6~0.7)[σS], 合金钢材料推荐值为(0.5~0.6)[σS],API体系螺栓材料最大许用应力推荐值为0.5[σS]。

4 结语

耐压试验是压力容器、压力管道制造过程中验证产品结构强度和完整性的重要环节,试验压力越高,风险越大,尤其是气压试验,一旦发生螺栓紧固作用失效,产生压力瞬间释放,极易导致盲法兰或其他零部件高速飞出,造成人员伤亡、设备损坏。另外,在预紧过程中,如果螺栓扭矩施加过小,可能会导致泄漏,如果扭矩施加过大,则可能造成螺纹、垫片损坏,甚至发生螺栓断裂。

本文详述了耐压试验工况下所需最小螺栓预紧力及预紧扭矩的计算方法,同时也给出并对比了国内外按螺栓材料屈服强度限值的扭矩计算方法,通过螺栓扭矩的正确计算以及正确施加,保证耐压试验安全进行。