叶巴滩水电站拱肩槽开挖质量控制技术研究

郑 祥, 李 荣 果, 王 德 明, 丁 钇

(中国水利水电第七工程局有限公司,四川 成都 610213)

1 概 述

叶巴滩水电站位于四川与西藏界河——金沙江上游河段,系金沙江上游13个梯级水电开发中的第7级,上游为波罗水电站,下游与拉哇水电站衔接。电站枢纽建筑物由混凝土双曲拱坝、泄洪消能建筑物、引水发电建筑物三大系统组成。混凝土双曲拱坝坝顶高程为2 894 m,最大坝高217 m,坝顶弧长579.509 m,拱冠顶厚11 m,底厚46.5 m。电站正常蓄水位高程为2 889 m,相应库容10.8亿m3,调节库容5.37亿m3,具有季调节(不完全年调节)能力,总装机容量为2 240 MW。

设计方案中按照坝顶平台高程分布和原始河床高程情况将叶巴滩水电站左右岸边坡分为坝顶2 894 m高程及其以上的大坝坝肩边坡、坝顶2 894~2 735 m高程的大坝拱肩槽和2 735 m高程~大坝河床建基面2 677 m高程的大坝基坑三个部分。

大坝拱肩槽开挖施工具有以下难点:

(1)拱肩槽上窄下宽,开挖体型为自上而下发散呈“扇形”,形态上既是一个斜坡面,又是一个扭面,呈陡变缓地形且中间不设置马道,钻机架设困难,造孔难度大[1];

(2)虽然拱肩槽所处位置岩体总体质量较好,但其局部受断层、层间挤压错动带、节理裂隙及风化卸荷等影响爆破后局部易产生裂隙,对坝肩槽开挖的平整度、超欠挖、半孔率等质量指标的控制难度较大[2];

(3)拱肩槽属高陡边坡且其上下游边坡施工项目繁杂,关联性强,施工期间的安全问题十分突出,集中体现在高空坠落、边坡危石、爆破飞石、上下层交叉作业等;

(4)拱肩槽爆破开挖结构轮廓线控制严格[3]。拱肩槽槽坡区域不允许存在欠挖且需将超挖控制在20 cm以内。采取超欠挖平衡方式开挖时,错台宽度不得大于40 cm,且需将平整度控制在15 cm以内,对QZJ-100B潜孔钻机样架搭设及钻孔精度要求高;

(5)对爆破振动要求严格。岩体振动速度:距爆破梯段顶部10 m高处拱坝建基面的质点振动速度应小于10 cm/s;坝基岩体爆前、爆后测试距孔口1 m处的声波波速衰减率不得大于10%。

阐述了针对如此苛刻的质量控制要求采取的解决办法。

2 采取的主要技术措施

2.1 拱肩槽分层、分区规划

拱肩槽开挖的原则为:对于高程而言,按自上而下的顺序分层;对于平面而言,按由上下游同时向中间、由外区向内区的方式分区[4]。

根据拱肩槽边坡设计结构特性,分别将左右岸2 893.7~2 735 m高程边坡从上游到下游分为A、C、B三个施工区。其中C区为中部拱肩槽建基面及距建基面10 m高度范围内的上、下游边坡区域,A区为距建基面10 m高度范围内的上游边坡以外区域,B区为距建基面10 m高度范围内的下游边坡以外区域。

为了更好地控制爆破振动对边坡的扰动,在A、B、C区内又分为内区和外区。距离设计结构面12 m范围内时为内区。A区区域面积较大时,考虑同时从上下游区域向中间施工。如果现场B区面积较小,可与C区一起爆破。

根据坝顶以下拱肩槽边坡立面设计结构特性,A、B区两级马道之间的高差为30 m,开挖时按照15 m梯段进行。C区高程2 893.7~2 885 m的高差为8.7 m,2 885 m高程以下均为梯段高度10 m的连续缓坡,中间无马道。开挖分层时,结合设计结构,第一层开挖高度为8.7 m,以下全部按照10 m梯段高度进行开挖。

2.2 科学设计爆破参数

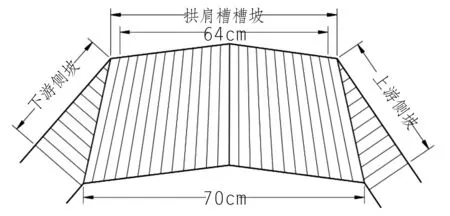

(1)预裂孔间距优化。为提高拱肩槽预裂孔平整度,在左岸2 915 m~2 905 m高程边坡K0+14~K0+58桩号进行了预裂孔间距80 cm、70 cm和60 cm的爆破试验,经对试验结果进行分析得知:其中80 cm间距预裂孔平整度为12.1 cm,半孔率为87%,60 cm和70 cm间距预裂孔平整度相同,均为7.6 cm,半孔率相同,均为87.2%。因此,为了控制施工质量并加快拱肩槽施工进度,对于拱肩槽区域的预裂孔间距均采用70 cm的造孔形式。

(2)爆破造孔方式的优化。根据叶巴滩水电站独特的地理位置,在叶巴滩水电站2 915~2 894 m高程进行了爆破试验。拱肩槽预裂孔造孔采取以下三种方式:①中间部位以垂直开口线均匀布置预裂孔为主,两端头采用“八字孔”的布置方式;②中间部位以拱坝轴线平行均匀布置预裂孔为主,两端头采用“八字孔”的布置方式;③全坡面按照预裂孔间距上窄下宽的方式均匀布置预裂孔。三种方式的预裂孔间距均控制在70 cm以内,预裂孔之间的间距不均匀。采取总体线密度不变、改变单个预裂孔内装药结构的形式调整孔内不同部位的药量大小,在单个预裂孔内将装药分为三段,分别为孔底加强段、中部正常段和孔口减弱段。中间垂直开口线平行孔、两边八字孔方式见图1,中间以拱坝轴线平行孔、两边八字孔方式见图2,均为八字孔造孔方式图见图3。

图1 中间垂直开口线平行孔、两边八字孔方式图

图2 中间以拱坝轴线平行孔、两边八字孔方式图

图3 均为八字孔造孔方式图

根据现场对以上三种造孔方式爆破后取得的成型质量进行对照后,最终决定采取方式二,中间部位以拱坝轴线平行均匀布置预裂孔为主,两边为八字孔方案,不仅提高了拱肩槽爆破成型质量和整体美观度,而且大大加快了现场施工进度。

(3)爆破设计参数的优化。叶巴滩水电站预裂面的成型效果主要受岩体性质、地质结构及预裂孔爆破设计参数的影响。在Ⅲ2、Ⅳ类岩体中,岩性和地质结构对预裂面的成型效果起主导作用。叶巴滩水电站坝区的岩性主要为石英闪长岩及花岗闪长岩。根据前期爆破试验以及类似工程经验,将左右岸拱肩槽预裂孔线密度控制在300~360 g/m,缓冲孔孔距为2 m,距离预裂面1.8 m,主爆孔单耗控制在0.5 kg/m3左右。在施工现场进行了主爆孔间距分别为3 m×3 m、2.8 m×2.8 m、2.8 m×3 m的爆破试验,经过对比,最终采取了主爆孔间排距为2.8 m×2.8 m的方案。从爆破振动数据看,最大质点振动速度均能满足小于10 cm/s的设计要求,对岩体损伤程度较小;从爆破块度看,大块率均在合理范围内(最大块径约80 cm)。左岸挖装设备为小松360反铲,斗容为1.8 m3,右岸挖装设备为神钢350反铲,斗容为1.6 m3,均能满足挖装要求,亦不存在过度抛掷现象,可以实现爆破完成后快速出渣的目的。因此,上述炸药线密度、单耗和间排距等参数的选择基本合理。

(4)超欠挖平衡的优化。为探求满足架钻需要的最小宽度,现场根据超欠挖平衡形成45 cm、50 cm和60 cm的错台宽度,在架钻过程中,45 cm错台相对较窄且其平面有稍许的不平整而造成样架搭设困难,50 cm错台整体能满足100B钻机的架设要求,60 cm错台在架设钻机后其部分位置稍有余地,故采用50 cm的错台最适宜样架搭设需求。

2.3 硬件材料的调整

拱肩槽边坡采用QZJ-100B钻机钻孔,炮孔深度达10 m以上,每根钻杆长度为1 m,钻孔过程中必须多次接杆。因钻杆自身重量不断变化导致钻头轴压力随之发生变化,轴压力过大,不仅将加速硬质合金的磨损使钻头过早损坏,还会增大钻头在通过非均质岩层时的偏载、增大发生炮孔偏斜的几率;而轴压力过小,则钻头不能很好地与岩石接触、影响能量的传递效率,甚至使冲击器不能正常工作。因此,在施工现场采用全新的QZJ-100B潜孔钻机进行拱肩槽坡范围内的预裂孔施工,且不再用于拱肩槽以外的边坡造孔以降低钻机的磨损程度与孔位偏差,提高拱肩槽预裂孔的造孔精度。定期对钻机进行检查并根据检查结果更换钻机。

经过多次现场试验发现现场使用的Φ48 mm×3.5 mm普通焊管在打钻过程中其架管的刚性和稳定性不够理想,为保证钻孔精度、提高坡面爆破的平整度,最终决定采用全新的Φ50 mm×5 mm无缝钢管用以替代Φ48 mm×3.5 mm普通焊管作为拱肩槽预裂孔钻机专用样架。

2.4 现场质量盯控

施工作业队现场钻孔过程中,实施全过程跟踪联网、装药,记录现场实际施工情况并根据记录不断进行优化。造孔前进行爆破设计技术交底,由作业队伍的测量人员联合项目部测量人员负责预裂孔样架的放点及搭设后的校核,待样架内部验收合格后及时通知监理单位进行复核。开孔时,采用小冲击慢钻进的方法,造孔严格按照质量管理办法中的“四步一校”,分别在钻进20 cm、50 cm、100 cm、200 cm处对钻孔倾角进行量测及校核,并在孔深2~3 m段再次对预裂孔角度增加一次复核。爆破时,技术人员全程监控预裂孔、主爆孔的装药,预裂孔严格按照爆破设计间距绑扎竹片均匀装药,预裂孔最大单响药量按不大于20 kg控制,采取4~5孔一响,同时保证堵塞的长度及质量。堵塞时,不能让粉渣漏到堵塞段以下,否则会减少不耦合系数而影响到轮廓成型效果。

QZJ-100B钻机钻进开孔时,因潜孔钻机工作负荷变化较大且频繁,其转速波动大,对开钻的前几根钻杆需要降低钻孔速度、保证孔斜与角度,随后根据返灰情况适时调整钻机转速。遇岩层较软时可以高转速快速钻进,岩层较硬时则需要采用低速加压的方式钻进以控制偏斜,同时结合前期左右岸模拟拱肩槽试验区预裂孔钻孔经验,将单班每台钻机钻孔个数控制在2孔以内。

2.5 质点振动及爆破前、后的声波监测

根据左右岸边坡火工材料供应情况,左岸采用电子雷管起爆网络,右岸采用毫秒微差起爆网络。在爆区钻孔工作开始前,先钻铅垂向声波孔,每组为3个声波孔,呈间距1.5 m的正三角形,孔径90 mm,孔深15 m,穿过爆区到达开挖基底面,再延伸5 m,待完成首次测试后再钻爆破孔。爆破前,将炮孔灌满细沙,爆破后,待出渣完成至开挖高程面将孔内的细沙吹出后进行爆破后的测试。测试时,首先往孔中灌满水(对于因钻孔与节理裂隙相通而不能灌满水的钻孔,测试时不断补充水)进行耦合,然后进行单孔测试。

为减小槽坡爆破时的质点振动速度与爆破前、后的声波监测,在施工现场优先对爆区前缘瘦身范围进行爆破,预留10 m宽作为槽坡梯段预裂爆破,即布置一排预裂孔、一排缓冲孔、两排主爆孔,从而减小了爆破网络。装药时严格控制单响药量,爆破时将预裂孔爆破完成后再进行主爆孔爆破,以避免预裂孔与主爆孔爆破叠加增大质点振动速度[5]。

2.6 基底平整度优化

根据叶巴滩水电站工期紧、任务重、施工难度大等特点,若采用常规的预留保护层进行水平预裂造孔施工的方式会占用大量的工期,为此,项目部经研究后采用了复合消聚能爆破技术[6]:首先,在炮孔底部充填钻孔岩屑作为柔性垫层材料起消能缓冲作用,再设置一个铸铁球以加强炮孔间岩体的破碎效果,减小开挖后留下的岩石根坎,保证建基面的平整度。施工现场通过复合消聚能爆破技术理论分析和数值模拟验证了其可行性,从而为实现硬岩基础面一次开挖成型提供了技术支撑,加快了拱肩槽边坡置换区域的施工进度。

3 开挖后取得的成果

叶巴滩水电站拱肩槽2 894~2 735 m高程区间施工开挖后取得的各项指标:最大超挖为26.18 cm,平均超挖为11.03 cm,合格率为88.6%,平整度最大值为27.2 cm,平均值为10.84 cm,合格率为91.6%,半孔率为90.2%,建基面除摆放钻机所必需的超挖量外,满足超欠挖±20 cm的要求。通过对叶巴滩水电站拱肩槽2 894~2 735 m高程区共32个梯段爆破数据的监测、收集、汇总及分析得知:叶巴滩水电站拱肩槽各项质量指标均符合设计技术要求。

4 结 语

拱肩槽爆破质量作为拱坝建基面验收的重要部分是决定拱坝应力计算是否合格的关键。叶巴滩水电站通过优化预裂孔间距、爆破造孔方式、爆破设计及超欠挖平衡等方式,严格执行“一炮一设计,一炮一总结”的方式,在保证拱肩槽开挖质量的同时提高了拱肩槽的开挖速率,达到了平均20 m/月的水平,创造了最大30 m/月的记录,有效降低了上下交叉干扰的影响,为后期高寒高海拔地区拱肩槽爆破开挖提供了宝贵的施工经验,具有重要的参考借鉴意义。