小龙潭褐煤流化床气化规律的研究

李晓航,罗汉松,郑 烨,李洪伟

(1.蓝星(北京)化工机械有限公司,北京 100176;2.国网冀北电力有限公司秦皇岛供电公司,河北 秦皇岛 066000;3.东北电力大学能源与动力工程学院,吉林 吉林 132012)

能源形势日趋严峻,环境压力日益增加,控制燃煤电厂的温室气体排放等因素使得洁净煤技术成为各国研究者关注的一个重要课题.作为洁净煤技术的核心技术和先导性技术,煤气化技术受到广泛关注.通常情况下,煤的气化反应活性受到煤变质程度的影响,变质程度越高的煤中水分和挥发分的含量就越低,反应活性就越差[1].煤颗粒的孔隙度越大,碳分子晶格扭曲程度越大,则说明煤质越差.煤的气化反应是在碳颗粒外层表面、颗粒孔隙表面和裂缝表面上进行,孔隙率越大或碳颗粒裂缝越多,气化反应比表面积越大,越有利于气化反应的进行,碳分子晶格结构在受到应力作用变形会使得碳分子活性变大,从而利于气化反应的进行.云南小龙潭是一种典型的低变质程度煤,具有高挥发分和高灰分的特点,相较于其他种类褐煤,根据其低熔融特性燃烧时更易结渣,因此直接用于燃煤电厂能源使用效率低且环境污染严重,此外,小龙潭褐煤与水蒸气、二氧化碳和空气等气化剂的反应活性要比烟煤和无烟煤等高得多,因此本文选取云南小龙潭褐煤作为研究对象,分析其气化特性将是一项很有实际意义的课题[2].

气化炉种类繁多,目前工业中主要使用的有移动床、气流床和流化床等,Lurgi发明了移动床[3],Kopper-Totzek[4]发明了气流床,Winkler[4]发明了流化床.流化床煤气化以其处理量大、气化强度大、炉内传热传质好、适应煤种广、环境污染小等优点受到了广泛的关注.流化床对各种固体燃料都有较好的适应性,可以很好的将低阶煤转化成合成气[5].流化床可以在较低的床层温度下运行(800 ℃~1 000 ℃)且存在较少的渣处理和灰熔融问题[6].与其他反应器相比,工业生产中可以建造并操作相对大的流化床反应器,除此之外,在流化床气化炉中可以使用吸附剂进行脱硫从而减少使用昂贵的脱硫装置[7].流化床的最大床层温度不能超过灰的软化温度,温度过高灰分就会粘结在其他颗粒和固体表面,然而较好的混合和传热使得流化床可以在较低的温度下操作.

煤的气化过程包含两个阶段,初始阶段是快速热解并释放出具有较高反应活性的挥发分然后是产生焦的过程[8].热解一般发生在煤颗粒进入反应炉内的几秒钟后,然后发生焦炭和气体非均相反应和气体组分的均相反应,在流化床中已经进行了不少的煤气化的研究[9].

为深入研究褐煤在不同粒径大小、床层温度和气化剂比例等典型条件下的气化特性,本文在自制常压流化床气化炉上系统开展了以水蒸气为气化剂的云南小龙潭气化特性试验.重点分析和讨论了床层温度、煤粒径尺寸和给水量的不同操作条件对合成气质量的影响并找到最佳操作条件使得合成气的质量较为理想.所涉及的气化参数有冷煤气热值(Qgas)、碳转化率(Xc)、产气率(Gy)和H2/CO的比率,作为合成气质量的一个参考值.

2 试验装置及试验

2.1 装置

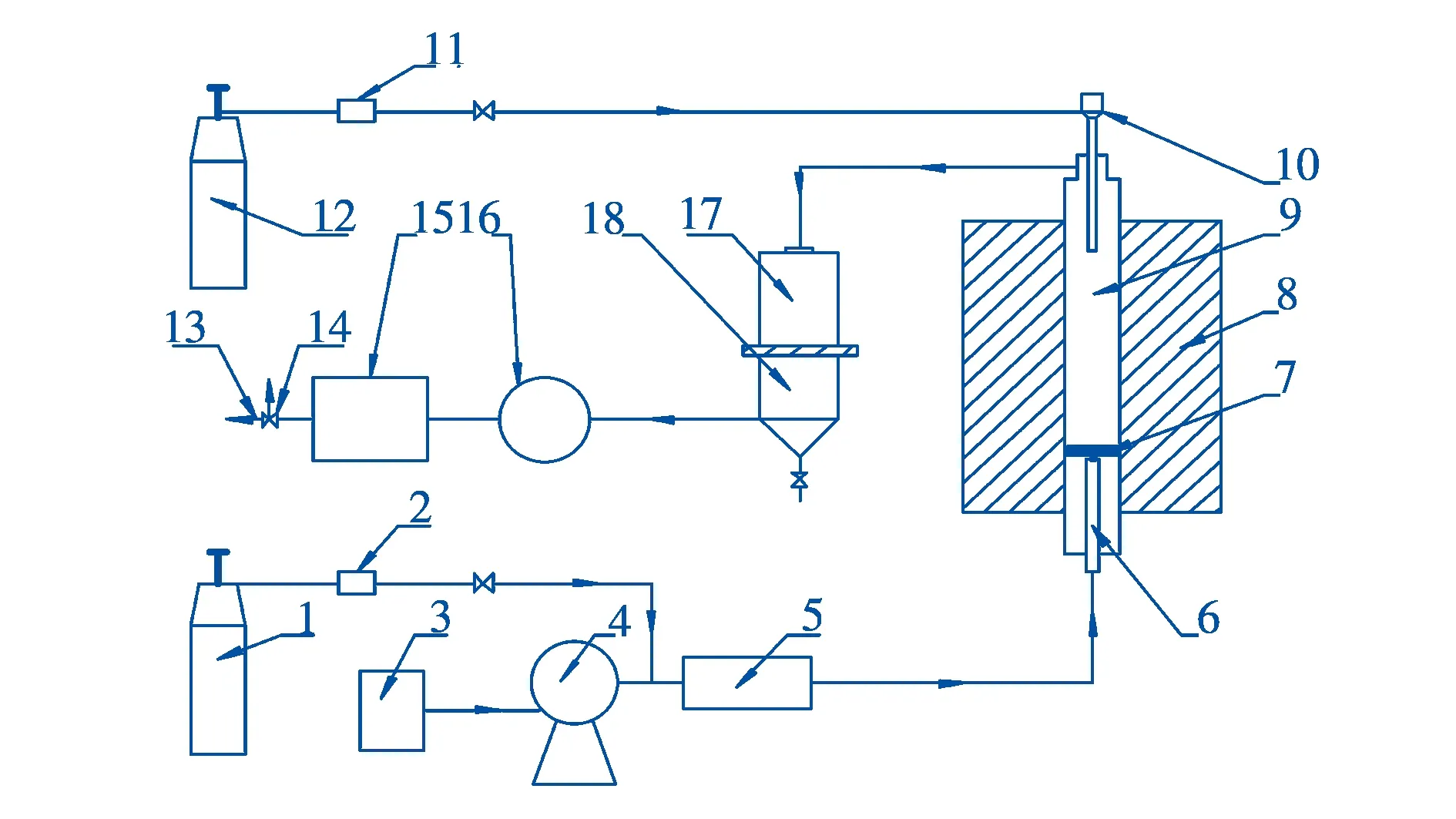

试验是在一台自制的常压鼓泡流化床上进行如图1所示.整个系统由进排气系统、给料系统、气化炉本体、蒸汽发生装置、测量控制系统和取样系统等部分组成.气化炉圆柱形不锈钢管内径为50 mm,外径为56 mm,有效高度2 000 mm,其外包裹可控温立式纤维炉衬电炉,用以调节气化炉内温度.布风板至炉膛下出口有效高度为600 mm,布风板是由金属烧结而成,布风板上放置有效高度约100 mm的石英砂做床料,炉膛出口上部给料有利于物料在管内流化[10].气化炉炉壁内安装有热电偶可以实时监测管内温度,并将此温度值定义为试验装置温度,气体流量由质量流量计进行调节.气化剂是由蠕动泵提供的去离子水,可以根据不同的试验工况调整进水量,经两级预热器预热至600 ℃进入炉内与煤流化反应,反应煤是由螺旋给料机给入,试验时待炉内温度达到反应温度时快速加入20 g煤,试验时间设定为1 h.携带细微杂质的煤气离开气化炉顶部出口,依次经过冷却装置、湿式流量计和除杂装置后排空,煤气采样口位于除杂装置出口,同时布置一个常规型湿式气体流量(型号:LML-1;量程:200 L/H;精度:±1%)计来测量和记录产气量体积.试验期间,待工况稳定后使用容积为50 L的两个集气袋将煤气全部收集起来,每个工况条件下重复进行试验两次,试验结束后使用氮气吹扫气化炉待其自然冷却到室温.煤气中H2、CO、CO2、CH4采用北分SP-1000色谱仪测定,色谱条件为TDX柱2.5 m,进样器温度60 ℃、柱箱温度80 ℃、检测器温度100 ℃,氩气作为载气,载气流速20 ml/min.

1,12—氮气瓶;2,11—质量流量计;3—蒸馏水;4—蠕动泵;5—预热器一;6—预热器二;7—布封板;8—电炉;9—气化炉本体;10—螺旋给料机;13—排空口;14—取样口;15—煤气除杂装置;16—湿式流量计;17—冷却装置;18—气液分离器

2.2试验物料

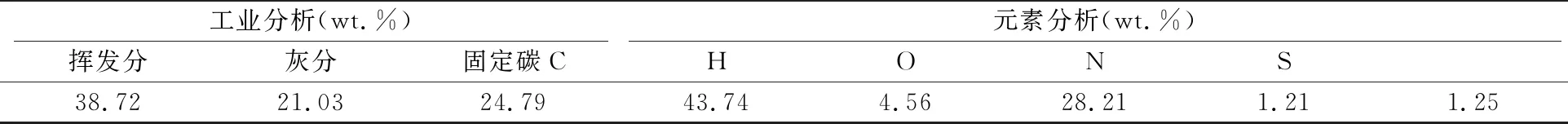

试验装置以云南小龙潭褐煤为原料,受试验条件限制,本文分别以50目、35目和20目的标准筛筛分出平均粒径为0.297 mm~0.354 mm、0.500 mm~0.595 mm和0.841 mm~1.000 mm三种不同粒度的煤样.所使用的惰性床料是宽筛分的石英砂,粒度范围为3 mm~5 mm.原料煤收到基标准条件下的工业分析和元素分析见表1,由表1可以看出原料煤属于高灰分、中挥发分、中高硫分的低品位煤.

表1 褐煤的工业分析和元素分析

2.3 气化参数及误差分析

本文中引用的气化指标主要有,冷煤气热值(Qgas,MJ/m3)、产气率(Gy,m3/kg)、碳转化率(Xc,%)和冷煤气效率(Egas,%),定义分别如公式(1)~公式(4)所示[11].

Qgas=∑(yi×qi)

,

(1)

Gy=Vgas(ηCO+ηH2+ηCH4)/m0

,

(2)

(3)

(4)

公式中:yi为煤气中各有效成分(CO、CO2和CH4)的体积分数;qi为煤气中各有效成分的低位热值;Vgas为产气总量;ηCO为产气CO的绝对含量百分比;ηCO2为产气CO2的绝对含量百分比;ηCH4为产气CH4的绝对含量;Qnet.ar为是样品煤收到基低位发热量;nc为产气CO、CO2和CH4中碳元素摩尔的量;nc为样品煤中总的碳元素摩尔的量.

试验过程中误差的产生主要来源于测量误差,主要包括试验材料质量和产气体积两种测量误差.其中,前者主要影响碳转化率的计算精度,后者主要影响产气率和冷煤气效率的计算精度.本文中试验材料的质量测量选用精度为±0.001 g的高精度电子天平,因此在本部分将不再进行测量误差的分析.2.1部分提到产气体积的测量选用精度为±1%的湿式气体流量计,由此对产气率和冷煤气效率的计算带来±1%的误差,后文分析中将以误差棒的表现方式体现出来.

3 水蒸气—煤气化反应

在鼓泡流化床试验装置中,去离子水经过两级预热器预热至600 ℃后由反应管下端进入炉内与反应管上端落下的煤进行流化混合反应,床层温度在850 ℃~950 ℃范围内.流化速度固定在0.3 m/s,每次试验由螺旋给料机加入20 g煤.样煤进入炉内首先进行热解过程,其中主要包括裂解和缩聚两大类.热解前期主要发生裂解反应,包括煤分子中桥键断裂生成自由基、脂肪侧链断裂生成气态烃、含氧官能团裂解生成H2O、CO等[12],以及低分子化合物裂解生成较多挥发性产物.热解后期以缩聚反应为主,当温度为550 ℃~600 ℃时,胶质体发生固化生成半焦,温度更高时芳香结构脱氢,半焦变成焦炭[13].

煤热解的总反应式为:煤=CH4+气体烃+焦油+CO+CO2+H2+H2O+焦炭,在后续的高温气化反应中,气体烃和焦油还会发生二次热解反应生成C、CH4、H2、CO、H2O等简单物质[14].

气化主反应为水蒸气分解反应,如公式(5)~公式(6)所示:

C+H2O⟺CO+H2-Q1MJ/Kmol

,

(5)

C+2H2O⟺CO2+2H2-Q2MJ/Kmol

,

(6)

变换反应:

CO+H2O⟺CO2+H2-Q3MJ/Kmol

.

(7)

在常压流化床并且没有催化剂的条件下,碳的加氢反应甲烷化反应和二氧化碳还原反应可以忽略[15].

4 结果和讨论

4.1 温度对气化结果的影响

用云南褐煤在试验装置上进行了气化试验.由图2可见,固定煤的粒径为0.55 mm和给水量为1.6 ml/min,温度在850 ℃~950 ℃范围内,随着温度的升高,气化产物中H2、CO均增加并且前者增加更快,CO2的体积分数稍有减小,CH4的体积分数始终保持较低水平且稍有减少.CO体积分数的快速增加,一方面是高温下促进了二氧化碳与反应管内较高活性的碳原子的还原反应C+CO2⟺2CO+H2+Q4MJ/kmol的进行从而使得CO的体积分数有所增加;另一方面是温度的增加使得焦油和烃类的二次裂解进行彻底,产生了更多的CO.H2的体积分数的增加只要来自与烃类成分的裂解反应和芳环的缩合反应.CH4的体积分数始终保持较低且随着温度的增加稍有减少,主要是由于在鼓泡流化床中CH4由热解反应产生,同时在高温下促进热解产生的CH4分解,使得产气中CH4的体积分数减少.

图2 温度对褐煤气化有效成分的影响

由图3和图4可见,随着温度的升高,碳转化率、冷煤气热值和产气率都在增加且增加的速率比较快,H2/CO的比率在减小.温度升高可以改善气化炉内的动力学条件,加快反应速率;同时高温有利于煤中碳原子的活化,使更多的碳原子参与反应,因此温度的升高有利于碳转化率、冷煤气热值和产气率的提高;由水蒸气的变换反应反应式可以看出变换反应对H2/CO的比率影响较大,温度升高促进变换反应的进行,因此H2/CO的比率有所降低.

4.2 粒径对气化结果的影响

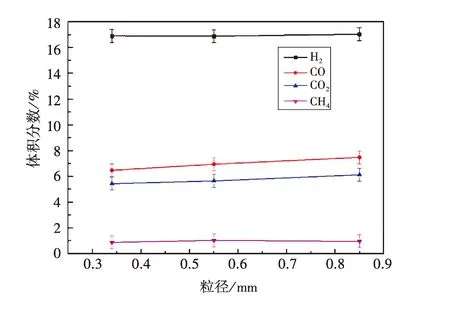

由图5可见,固定温度为900 ℃、给水量为1.6 ml/min,粒径在0.34 mm~0.85 mm范围内.煤气中H2的体积分数随粒径的增加而有所增加,同时CO和CO2的体积分数也有所增加,并且前后两者增加幅度都比较小.甲烷保持一个较低水平且基本保持不变.H2、CO和CO2三者的体积分数随着煤的粒径增加而增加,一方面煤粒径的增加使得煤颗粒中挥发分含量增大,挥发分中含有的碱金属对气化反应起到催化作用.另一方面,煤的粒径越小,气煤接触面积就越大,反应面积变大也促进气化反应的进行.因此,随着煤粒径的增大,H2、CO和CO2三者的体积分数虽有所增加却幅度不大.

图5 粒径对褐煤气化有效成分的影响

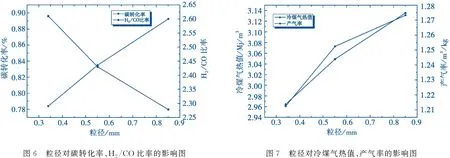

由图6和图7可见,随着粒径的增加,碳转化率、冷煤气热值和产气率都在增加,且增加的速率较快,H2/CO的比率在减小.随气化反应的进行,大颗粒煤表面相比于小颗粒煤表面更易被灰分附着,而灰分中的碱金属与碱土金属对气化反应有一定催化作用,可降低气化反应活化能,提高反应速率,降低H2/CO比率.此外,低阶煤灰分中碱金属与碱土金属含量相对较高[16].因此,粒径的增加有利于碳转化率、冷煤气热值和产气率的提高.

C+H2O⟺CO+H2-Q1MJ/kmol

.

(8)

4.3 给水量对气化结果的影响

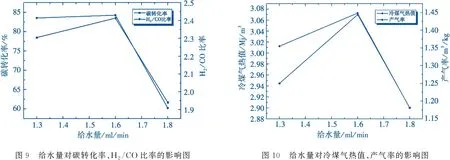

由图8可见,固定温度为900 ℃、粒径为0.55 mm,给水量在1.3 ml/min~1.8 ml/min范围内.煤气中H2、CO、CO2和CH4含量都呈现出先上升后降低的趋势,当进入反应管内的给水量由1.3 ml/min增至1.6 ml/min过程中,先是促进C+H2O⟺CO+H2-Q1MJ/kmol、CO+H2O⟺CO2+H2-Q3MJ/kmol等两个反应的进行,另一方面反应炉内水分子数量的增加也会促进煤颗粒和水蒸气的流化混合使两者更好的接触反应,因此,H2、CO、CO2和CH4百分含量上升.当给水量增至1.8 ml/min时,进入管内水蒸气流量和流速过快而将反应管内的煤颗粒吹扫出去,降低了煤在管内的停留时间而影响了气化反应的进行,所以H2、CO、CO2和CH4百分含量会快速的下降.由图9和图10可见,随给水量的增加,碳转化率、H2/CO的比率、冷煤气热值和产气率都是先增大后减小且减小的幅度很大.给水量增大促进气化反应的进行,给水量过大煤颗粒在反应管内停留时间过短难以反应完全,所以碳转化率、冷煤气热值和产气率都是先增大后减小.另一反面来看,在给水量的增加的过程中也会促进变换反应的进行,所以H2/CO的比率随给水量的增大而增大.

图8 给水量对褐煤气化有效成分的影响

5 结 论

(1)控制给水量和煤的粒径保持不变,在850 ℃~950 ℃范围内,随着温度的升高,气化产物中H2、CO均增加并且前者增加更快,CO2的体积分数稍有减小,CH4的体积分数始终保持较低水平且稍有减少;随着温度的升高,碳转化率、冷煤气热值和产气率都在增加且增加的速率比较快,H2/CO的比率在减小.

(2)控制温度和给水量保持不变,煤的粒径在0.34 mm~0.85 mm范围内,随着粒径的增加,煤气中H2的体积分数随粒径的增加而有所增加,同时CO和CO2的体积分数也有所增加,并且前后两者增加幅度都比较小.甲烷保持一个较低水平且基本保持不变;随着粒径的增加,碳转化率、冷煤气热值和产气率都在增加且增加的速率比较快,H2/CO的比率在减小.

(3)控制温度和煤的粒径保持不变,给水量在1.3 ml/min~1.8 ml/min范围内,随给水量的增加,煤气中H2、CO、CO2和CH4含量都呈现出先上升后降低的趋势;随给水量的增加,碳转化率、H2/CO的比率、冷煤气热值和产气率都是先增大后减小且减小的幅度很大.