基于中小型水电站盘车的数据采集及分析优化

季 锐 陈炳森 陈韶光 刘奇波 李兼伐

基于中小型水电站盘车的数据采集及分析优化

季 锐 陈炳森 陈韶光 刘奇波 李兼伐

(广西水利电力职业技术学院,广西 南宁 530023)

传统的各中小型水电站均已实现了“无人值班、少人值守”,在机组检修过程中,通过缩短盘车的数据采集、分析过程,可有效提高工作效率。针对中小型电站实现这一诉求,通过对校内实训场的小型立式水轮发电机组的机组研制智能盘车系统,对过程中数据信息采集进行研究。文章探索并论证了一种能够连续、自动测量,并可将采集到的相应数据能以粒子群算法进行数据拟合,直观给出调整建议的盘车数据采集分析办法。经验证,该系统适合中小型立轴悬式机组的盘车智能化,可提高检修的效率及质量,缩短检修时间,提高经济效益。

水轮机;智能盘车;数据采集分析;MATLAB;粒子群算法

引言

随着我国水电站综合自动化技术改造升级之后,各中小型水电站均已实现了“无人值班、少人值守”自动化技术水平。为提升电站经济效益,电站运行维护人员数量已大大下降,绝大部分中小型水电站已不再专设检修班组,普遍实现机电运行维护检修人员一体化模式,电站人员的检修工作压力和技术水平也就无法与之前配备专业检修班组时相提并论,因此,中小型水电站急需配备自动化水平较好的智能盘车装置,一方面提高检修的效率,缩短检修时间,提高经济效益;另一方面减少对现在人员的技术工作压力,提高检修质量,提升机组的运行稳定性和安全性。

采用电动盘车仅在大型水轮发电机组上使用,广西岩滩水电站[1]、新疆盖孜水电站[2]需要另外配一套电力盘车控制系统,系统复杂、成本高,中小型水轮发电机组运用不多,本文旨在针对中小型水电站的特点出发,结合校内实训场的小型立式水轮发电机组进行模拟和试验,总结出一套较经济合理的智能盘车装置的数据采集及分析思路。

1 盘车的目的和标准

立式水轮发电机组一般由水轮机和发电机两大部分组成,并通水轮机大轴与发电机大轴连接组成一个整体来工作,在其高速旋转过程中,其转动部分与固定部分之间的间隙较小,运行维护过程中最主要的工作是要保证机组轴线的稳定,机组轴瓦受力的均匀以及轴瓦温度在正常允许范围之内。经过一段时间的运行,轴瓦的瓦面会发生磨损,受力会发生变化,运行中轴承和轴瓦的温度均会上升,机组的振动和转轴的摆动会明显增加,发展到一定程度甚至会发生转动部分碰到固定部分,出现设备严重损毁的事故,因此机组运行到一定时间或机组运行状态发生明显变化时,必须对机组进行检修,拆装检查各部件再重新安装,最重要的工艺技术阶段为机组轴线安装与调整阶段(也称“盘车”)。通过调整机组轴线和轴瓦受力,让机组重新恢复到正常工作状态。但要做到发电机、水轮机两根轴线完全同轴且垂直的状态基本是不可能的。《水轮发电机组安装技术规范(GB 8564—2003)》对不同机组转速的水轮发电机组各部位的允许摆度值有明确的规定,如表1所示。

表1 机组轴线的允许摆动值(双振幅)

轴名测量部位摆度类别转速n(r/min) n<150150≤n<300300≤n<500500≤n<750n≥750 发电机轴上下轴承处轴径及法兰相对摆度mm/m0.030.030.020.020.02 水轮机轴导轴承处轴径相对摆度mm/m0.050.050.040.030.02 发电机轴集电环相对摆度mm/m0.500.400.300.200.10

2 系统的介绍

2.1 机组参数介绍及允许摆度值

盘车实施机组的参数如表2所示,根据机组额定转速为600 r/min,对应表1选择发电机轴上下导轴承处轴径及法兰相对摆度值不超过0.02 mm。

表2 机组参数表

型号SF100-10/1730 额定容量1250 kVA/1000 kW 发电机型式立轴悬式 额定频率50 Hz 额定转速600 r/min 飞逸转速1600 r/min 旋转方向(顺时针)从发电机端看 转动惯量4.4 t.m2 推力轴承负荷16 t 发电机重量14 t 下导外径φ320 mm 推力轴承φ420 mm

2.2 传感器选用及布置

传感器系统布置选用电涡流传感器,用于采集相应摆度值大小;角度传感器(多键相式)用于大轴旋转角度,即轴的相位判定。两种传感器搭配使用,进行同步采样,通过键相脉冲,既可以精准控制同步整周期采样,还能通过测量分析是否存在轴向扭曲。其具体配置详如表3所示。

表3 传感器配置表

序号名称布置位置布置方向单位数量 1上导推力①号电涡流传感器推力轴承轴领处+Y方向1套 2上导推力②号电涡流传感器推力轴承轴领处+X方向1套 3下导③号涡流传感器下导轴承轴领处+Y方向1套 4下导④号涡流传感器下导轴承轴领处+X方向1套 5发电机连轴法兰⑤号电涡流传感器连轴法兰外缘+Y方向1套 6发电机连轴法兰⑥号电涡流传感器连轴法兰外缘+X方向1套 7水导⑦号涡流传感器水导轴承轴领处+Y方向1套 8水导⑧号涡流传感器水导轴承轴领处+X方向1套 9角度传感器(多键相式)推力轴领处(圆周8等分布置)1套

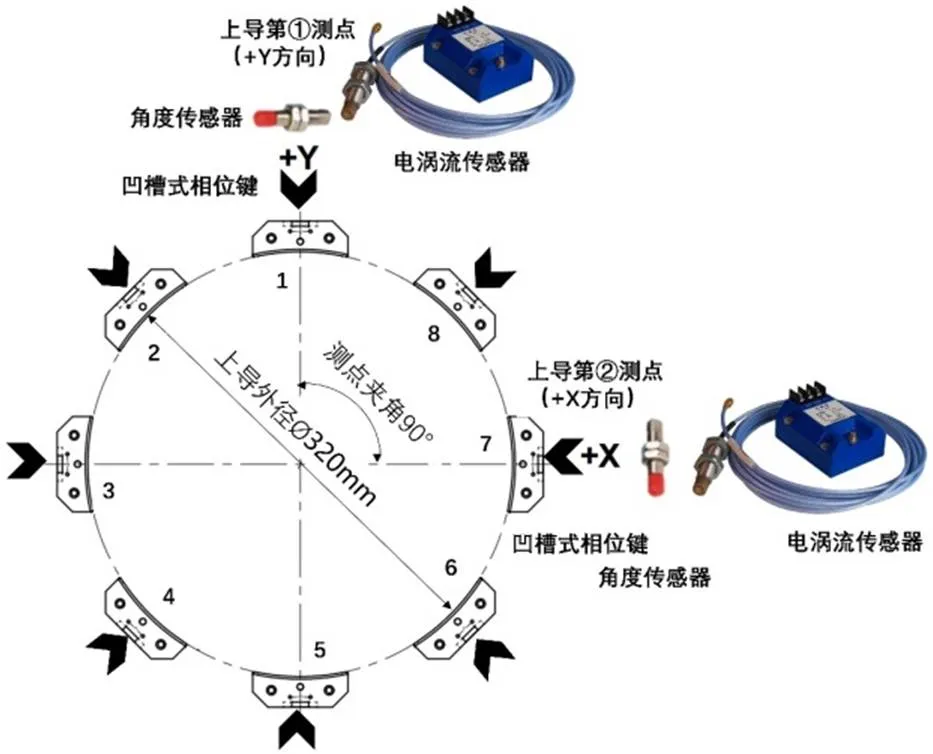

根据表3,将各对应测点的位置布置如图1、图2所示。

电涡流传感器,也称之为电感式接近传感器。它是利用被测量物体与不断接近的感应电磁场之间产生内部涡流原理,使传感器内部电路参数发生变化,由此判别出是否有无导电物体的移近,进而控制开关回路的通断。其传感器的探头由小型线圈和控制器组成,可产生震荡的电磁场,当接近被测物体时,被测物体表面会产生感应电流,进而同时产生反向感应电磁场。这时电涡流传感器可依据反向感应电磁场的强度来判断与被测物体之间的间距。

图1 机组测点布置示意图

图2 测量元件布置示意图

3 盘车装置的数据采集和分析

3.1 智能盘车装置的数据采集流程

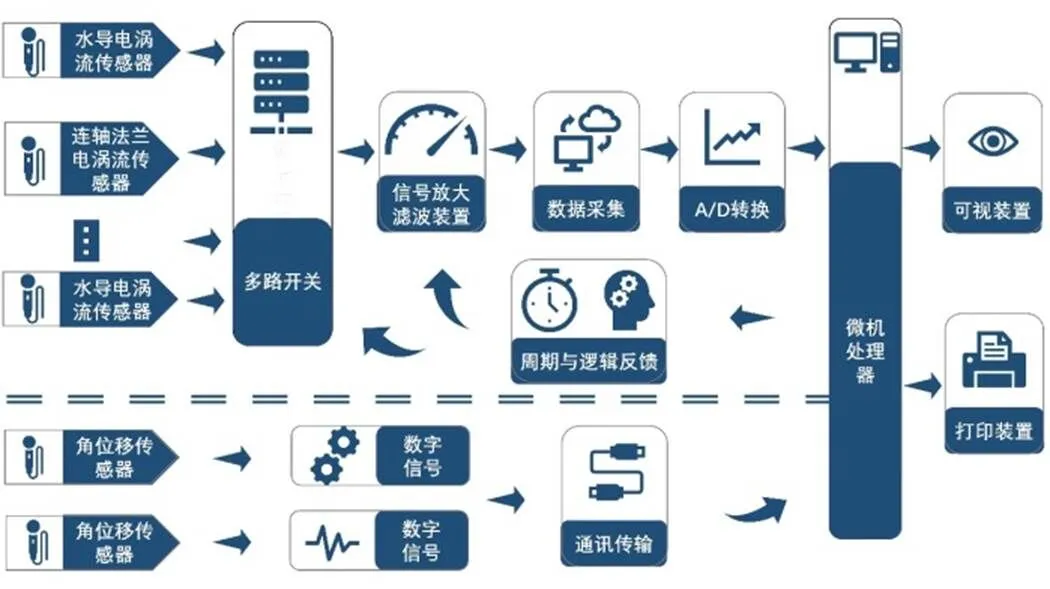

智能盘车装置的数据采集流程图如图3所示。

图3 数据采集流程图示意

3.2 数据采集仪器选用

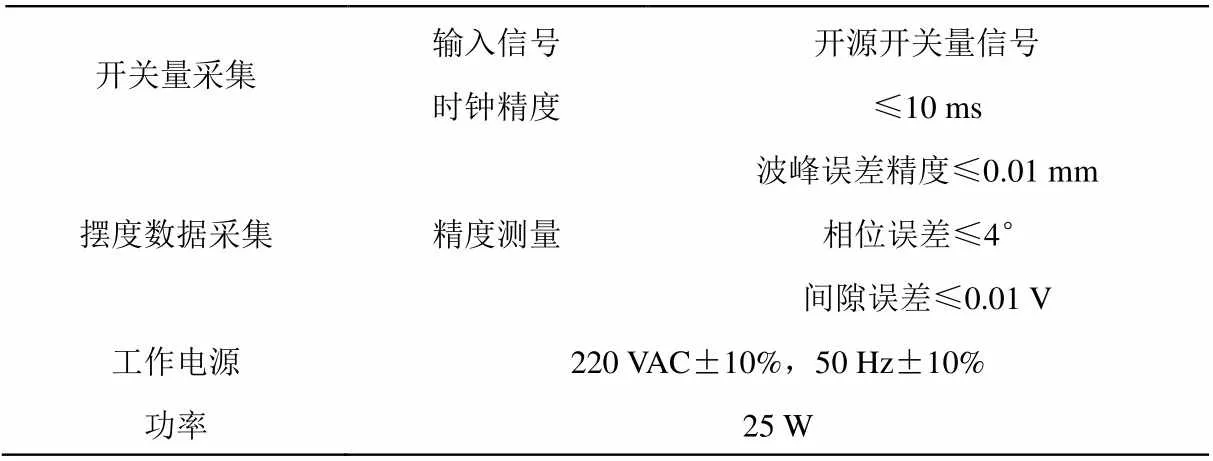

数据采集装置选用ART SU1800,它提供传感器的测量、时间设置、数据压缩、数据和程序的储存以及控制功能,有多种通讯协议供选择。数据采集设备参数如表4所示。

表4 数据采集设备参数

型号ART SU1800 模拟量通道16个单端通道/差分同步采集 模拟量输入电压信号-10 V~10 V 电流信号4 mA~20 mA 采样率1 MS/s 采样模式按单点等相位采集,有限点连续分组采集 A/D转换16 bit A/D触发源软件强制触发、模拟量触发 通讯连接100 MHz 以太网TCP/IP 其他通讯RS232/RS485/USB

续表4

有限点连续分组采集是把A/D数据从测量到采样过程中,对本组各通道内时钟周期内的数据采样的周期频率进行相应转换,采集记录时,每采集的两组测量数据不设固定等待时间[3]。组循环次数是将同组内盘车数据经不同采集通道循环采集的次数。以固定频率和内部时钟量程内,计算组间周期。同一组内完成相应通道的转换后,以组间周期的间隔时长为标记并进行暂停记录,再转换至下一组,依次类推重复进行。

3.3 盘车装置的数据记录

通过数据采集装置将盘车数据导出整理成表,由于盘车测量过程中,测量数据的记录过程为高密度连续记录,据盘车测得各轴标记均分8等分刻度下的数据计算出各相应部位的净摆度大小;以标记刻度为横、纵坐标,将采集到的数据导入各标记点位,并用曲线连接,按满足正弦或余弦规律修正实际曲线[4];检查峰值相位差;删去个别偏离理论曲线的点。优选两组传感记录数据,以表5“+Y方向数据”为主要分析,以表6“+X方向数据”为数据校核分析,整理分析后的数据为实际盘车摆度曲线以正弦规律来进行的,估算盘车摆度最大值和对应角度。+Y盘车和+X盘车数据记录如表5、表6所示。

表5 +Y盘车数据记录(单位:0.01 mm)

测点名称1(+Y)(0°)2(45°)3(90°)4(135°)5(180°)6(225°)7(+X)(270°)8(315°) 第一组采样数据-分析 上导推力测点①摆度1.0-1.01.0-8.0-6.0-2.00.01.5 下导测点③摆度-1.00.0-1.00.50.50.00.01.5 联轴法兰测点⑤摆度-8.0-7.0-4.0-1.5-4.0-7.0-7.0-8.5 水导轴承测点⑦摆度-11.01.06.02.0-9.0-19.0-23.0-20.0 测点①净摆度1.0-1.01.0-8.0-6.0-2.00.00.4 测点③净摆度-1.50.0-1.0-1.01.50.01.01.0 测点⑤净摆度-1.0-1.00.0-2.5-3.0-1.50.00.5 测点⑦净摆度-9.01.06.01.08.5-18.0-23.0-21.0

表6 +X盘车数据记录(单位:0.01 mm)

测点名称7(+X)(0°)8(45°)1(+Y)(90°)2(135°)3(180°)4 (225°)5(270°)6(315°) 第二组采样数据-校核 上导推力测点②摆度0.01.5-6.5-2.00.01.50.0-1.0 下导测点④摆度0.01.00.50.00.01.0-1.00.0 联轴法兰测点⑥摆度-7.0-9.0-4.0-7.0-9.0-8.0-7.0-7.0 水导轴承测点⑧摆度-24.0-22.0-9.0-20.0-25.0-22-11.01.0 测点②净摆度0.00.0-6.5-1.00.00.06.51.0 测点④净摆度0.00.01.50.00.00.0-1.50.0 测点⑥净摆度-2.0-1.0-2.0-9.0-26.00.02.0-21.0 测点⑧净摆度-1.0-0.02.0-21.0-1.0-0.02.0-26.0

本文采用粒子群算法对盘车数据进行正弦拟合,粒子群有其特殊的优点:第一,算法规则简单,容易实现,在工程应用中比较广泛;第二,收敛速度快,且有很多措施可以避免陷入局部最优;第三,可调参数少,并且对于参数的选择已经有成熟的理论研究成果。

3.4 盘车数据的拟合算法

(1)粒子群算法的概述。

粒子群算法(Particle Swarm Optimization,PSO)属于群智能算法的一种[5],是通过模拟蜂群采蜜行为设计的。假设区域里就只有一块区域存在花朵(即蜜源,通常优化问题中所讲的最优解),蜂群的任务是找到这个蜜源。蜂群在整个搜寻的过程中,通过相互传递各自的信息,让其他的蜂知道自己的位置,通过这样的协作,来判断自己找到的是不是最优解,同时也将最优解的信息传递给整个蜂群。最终,整个蜂群都能聚集在蜜源周围,即找到了最优解,问题收敛。

(2)粒子群算法的流程。

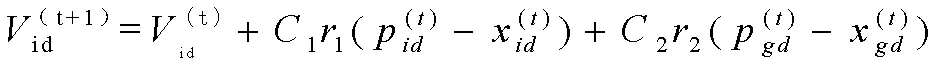

粒子群算法通过设计一种无质量的粒子来模拟蜂群中的蜂,粒子仅具有两个属性:速度V和位置X,速度代表移动的快慢,位置代表移动的方向。每个粒子在搜索空间中单独的搜寻最优解,并将其记为当前个体极值Pbest,并将个体极值与整个粒子群里的其他粒子共享,找到最优的那个个体极值作为整个粒子群的当前全局最优解Gbest,粒子群中的所有粒子根据自己找到的当前个体极值Pbest和整个粒子群共享的当前全局最优解Gbest来调整自己的速度和位置。粒子群算法的思想相对比较简单,主要按初始化粒子群;评价粒子,即计算适应值;寻找个体极值Pbest;寻找全局最优解Gbest;修改粒子的速度和位置五步进行寻解。

(3)粒子群算法的公式选择及函数应用。

通过数学描述为:设在一个n维的搜索空间中,由m个粒子组成的种群X={x1,…xi,…,xm},其中第i个粒子位置为xi=(xi1,xi2,…,xin)T,其速度为vi,=(vi1,vi2,…;vin)T。它的个体极值为pi=(Pi1,Pi2,…,Pin)T,种群的全局极值为Pg=(pgl,pg2,…,pgn)T。按追随当前最优粒子的原理,粒子xi将按式(1)和式(2)改变速度和位置。

其中=1,2,…,=1,2,…,为种群规模,为当前进化代数,1和2为分布于[0,1]之间的随机数;1和2为加速常数(acceleration constants)。此外,为使粒子速度不致过大,可设定速度上限max,即当式(1)id>max时,取id=max;当a<-max时,id=-max;。

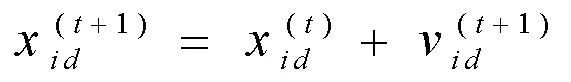

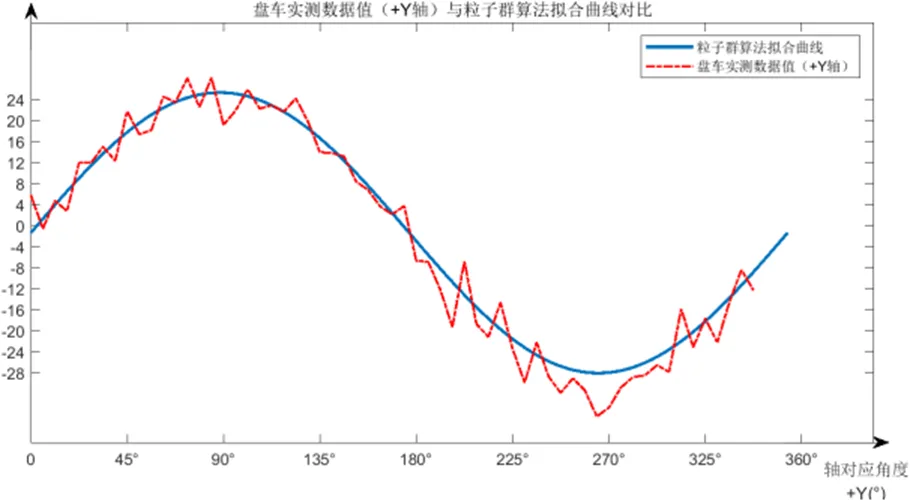

为能更直观科学的显示数据的分布情况,分别以+X方向和+Y方向的两个电涡流传感器数据进行汇总,并相互校核。数据用MATLAB软件按粒子群算法进行曲线拟合,仅以上导推力轴领部分的两个不同传感器采集数值,做摆度值分析,成果见图4、图5。

图4 +Y方向上导摆度值

图5 +X方向上导摆度值

4 结论

利用校内检修实训室内1000 kW立式水轮发电机组开展小型自动盘车装置研制过程中,通过对盘车数据的采集和国家规范允许数据的对比,以上导推力轴领处摆度值对比,采用粒子群算法的自动化盘车测量数据,从结果来看,经MATLAB软件分析生成的上导推力轴领处摆度值与实际调整建议方案(即盘车人工分析)进行对比,基本与正弦曲线趋势保持一致,说明本次系统分析和盘车人工分析结果是一致的,说明盘车数据分析经验证后基本合理。今后可迅速准确的得到盘车数据,并有针对性的给出大轴的盘车调整方案。极大减少了盘车数据因计算时间长,反复调整所带来的工作量,提高了工作效率。

在实践过程中,通过对文献、论文的查阅,也对不同的算法有了进一步深入的研究和了解,将数据信息采集分析工作与MATLAB软件结合,也契合了高职院校职业技能人才培养的特点,对提高教师及学生在盘车过程中的原理掌握及深层次、多元化的思维拓展了思路。

[1] 徐刚,刘健. 龙滩1号机组盘车数据处理的优化[J]. 红水河,2008(2): 72-74,82.

[2] 杨云,李大海,李天石,等. 水轮发电机组盘车数据处理方法研究[J]. 水力发电,2003,29(3): 44-47.

[3] 渠述达,申时康. 泗南江水电站水轮发电机组轴线调整介绍[J]. 云南水力发电,2011,25(6): 95-98.

[4] 张雷. 立式水轮发电机组自动化盘车测量分析系统研究[D]. 西安: 西安理工大学,2017.

[5] 张丽平. 粒子群优化算法的理论及实践[D]. 杭州: 浙江大学,2005.

Data Acquisition, Analysis and Optimization Based on Turning Gear of Small and Medium-Sized Hydropower Stations

Traditional small and medium-sized hydropower stations have achieved "unmanned and few people on duty". In the process of unit maintenance, by shortening the data acquisition and analysis process of turning gear, the work efficiency can be effectively improved. Aiming at the realization of this demand in small and medium-sized power stations, through the development of intelligent turning gear system for the small vertical hydraulic turbine generator units in the school training field, the data and information collection in the process is studied. On the basis of summarizing the previous experience, this paper explores and demonstrates a turning gear data acquisition and analysis method that can continuously and automatically measure, and can fit the collected corresponding data with particle swarm algorithm, and intuitively give adjustment suggestions. After verification, the system is suitable for the intelligent rotation of small and medium-sized vertical shaft suspended units, which can improve the efficiency and quality of maintenance, shorten the maintenance time, and improve economic benefits.

hydraulic turbine; intelligent turning gear; data acquisition and analysis; MATLAB; particle swarm algorithm

TV7

A

1008-1151(2022)09-0001-04

2022-06-17

季锐(1981-),男,广西水利电力职业技术学院高级工程师,从事水电站机电教学和水电站机电相关设计工作。