猕猴桃籽油萃取工艺新探究

秦玉珠,徐炎玉,王 恒,张文斌,王雅珍

(黑龙江工业学院 资源工程学院,黑龙江鸡西 158100)

猕猴桃籽油不仅含有铜、铁、锌和硒等矿物元素,还富含多种不饱和脂肪酸[1-2]。除了可作为食用油,还可作为多功能的营养保健油,在美容化妆品行业有很大用途,可用于研发祛斑、润肤类化妆品和眼霜产品,还被广泛用于调节血脂等保健胶囊,其挥发性组分的研究鲜有人报道[3-4]。本文主要研究超声波萃取和SCF萃取猕猴桃籽油,优化提取工艺、分析油脂挥发性组分,同时对比分析两种萃取方法得到的猕猴桃籽油的理化特性,以期为猕猴桃籽油的高效工业化生产提供参考[5-6]。

1 材料与方法

1.1 材料与试剂

猕猴桃籽,新籽一级,西安恒达农业科技有限公司;CO2气体,纯度≥99.9%,哈尔滨黎明气体有限公司;石油醚(60~90 ℃沸程)、KI、酚酞指示剂和Na2S2O3均为分析纯;基准重铬酸钾。

1.2 仪器与设备

本文所用仪器型号及生产厂家如表1所示。

表1 仪器型号及生产厂家

1.3 工艺流程

(1)SCF法。猕猴桃籽除杂清洗后,105 ℃烘干4 h,用FW-177万能高速粉碎机粉碎后,过40目筛,称取猕猴桃籽粉250 g,装料于1 L萃取釜中,SCF萃取后得猕猴桃籽油。

(2)超声波溶剂萃取法。选用溶剂萃取法中较为高效的超声波辅助溶剂萃取法,工艺流程为猕猴桃籽除杂清洗后,105 ℃烘干4 h,用FW-177万能高速粉碎机粉碎后,过40目筛,称取猕猴桃籽粉250 g,加入溶剂,进行超声波辅助萃取,抽滤后减压蒸馏,干燥得到猕猴桃籽油。

1.4 分析检测方法

(1)萃取率计算。萃取率按公式(1)计算。

式中:ω为猕猴桃籽油萃取率,%;m为猕猴桃籽油质量,g;M为猕猴桃籽装料量,g。

(2)挥发性组分分析。使用气相色谱-质谱联用(Gas Chromatography-Mass Spectrometry,GCMS)对SCF萃取的猕猴桃籽油进行挥发性组分 分析[7-8]。

(3)酸价检测。酸价的检测参照《食品安全国家标准 食品中酸价的测定》(GB 5009.229—2016),检测方法采用国家标准中的第一法“冷溶剂指示剂滴定法”。

(4)过氧化值检测。过氧化值的检测参照《食品安全国家标准 食品中过氧化值的测定》 (GB 5009.227—2016),检测方法采用国家标准中的第一法“滴定法”。

1.5 单因素试验

粉碎后的猕猴桃籽过40目筛并称取250 g置于超临界二氧化碳萃取设备的1 L容量的萃取釜中,SCF萃取设备中控制CO2流体流量为40 L·h-1;SCF萃取设备中有两台分离釜,其中分离釜Ⅰ的工艺条件为温度42 ℃,压力8 MPa;分离釜Ⅱ的工艺条件为压力4 MPa,温度为室温[9-10],分别考察萃取压力、温度和时间对萃取率的影响。

1.5.1 萃取压力对萃取率的影响

将萃取温度设为40 ℃,萃取时间设定为 90 min;考察在15 MPa、20 MPa、25 MPa、30 MPa、 35 MPa和40 MPa不同萃取压力下的萃取率。

1.5.2 萃取温度对萃取率的影响

保持猕猴桃籽油萃取压力为30 MPa,萃取时间设定为90 min,分别在20 ℃、30 ℃、40 ℃、50 ℃和60 ℃时测定其萃取率,得到不同萃取温度下的萃取率。

1.5.3 萃取时间对萃取率的影响

选择压力为30 MPa,温度为40 ℃,其他参数不变的萃取条件下,每隔15 min称一次猕猴桃籽油的重量,得到不同萃取时间下的萃取率。

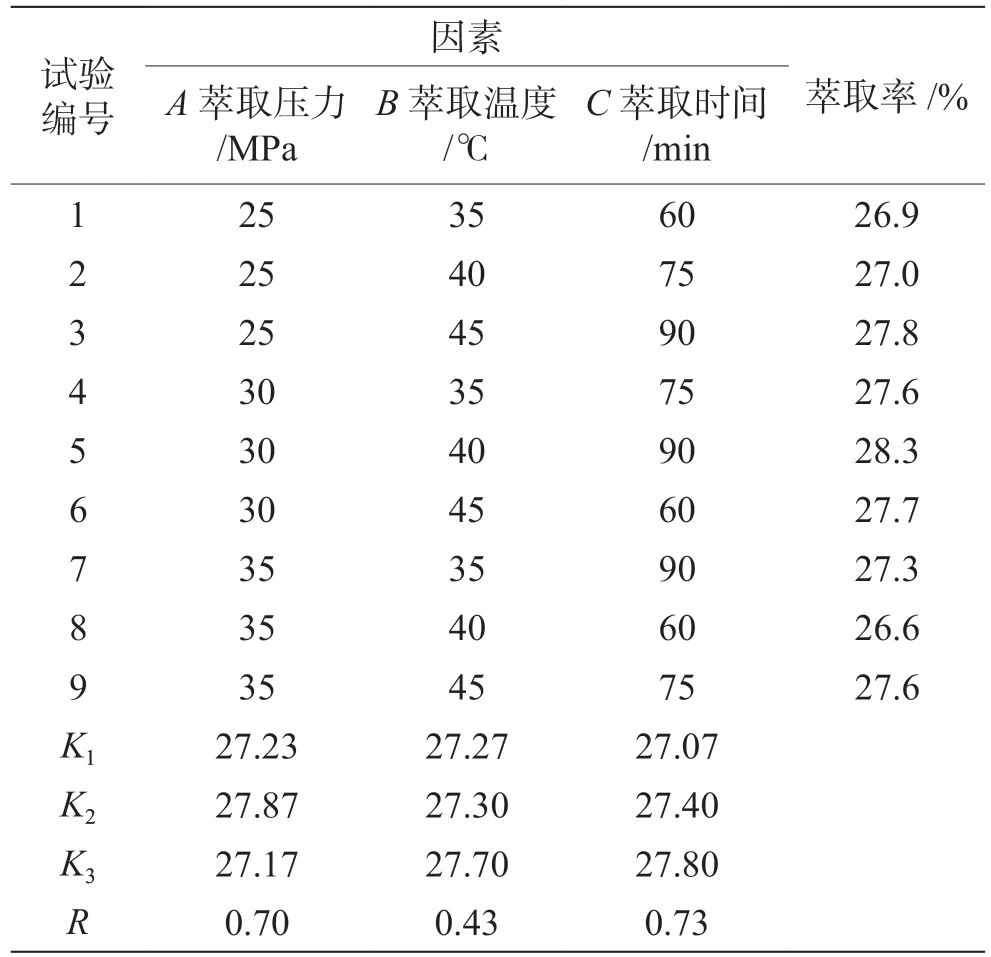

1.6 正交试验

根据单因素试验结果,找出对萃取率影响较大的3个参数,采用正交试验法设计因素水平表(表2),寻找最佳工艺条件。

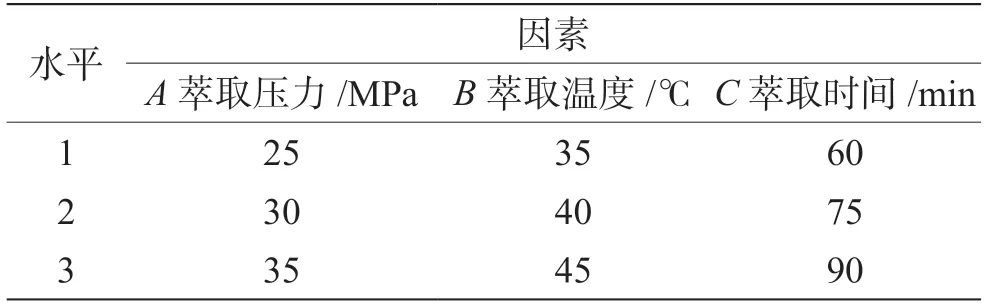

表2 因素水平表

1.7 不同提取方法对猕猴桃籽油理化特性和萃取率的影响

为探究不同方法对猕猴桃籽油理化特性和萃取率的影响,通过超声波辅助溶剂萃取法萃取猕猴桃籽油[11]。称取适量粉碎至40目的猕猴桃籽,加入溶剂,设定超声功率500 W、温度40 ℃、料液比为 1∶10(g∶mL)的条件下萃取30 min。

2 结果与分析

2.1 单因素试验结果与分析

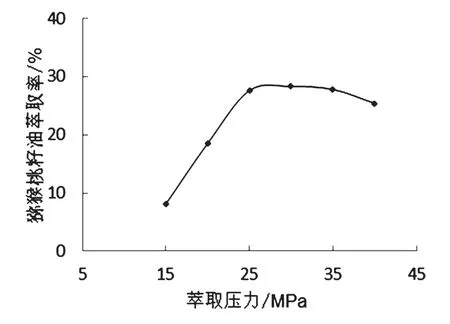

2.1.1 压力对萃取率的影响

由图1可知,猕猴桃籽油的萃取率受压力影响较大,压力低于25 MPa时,萃取率随压力升高急剧增大,当压力在30 MPa时,萃取率达到最高,即28.3%,这是由于压力使细胞壁破碎程度加大,CO2能充分萃取猕猴桃籽油,萃取率增大,当压力继续增大时,萃取率不增加,反而有所降低。因此,采用SCF对猕猴桃籽油进行萃取时选用的最优萃取压力在30 MPa左右。

图1 萃取压力对萃取率的影响

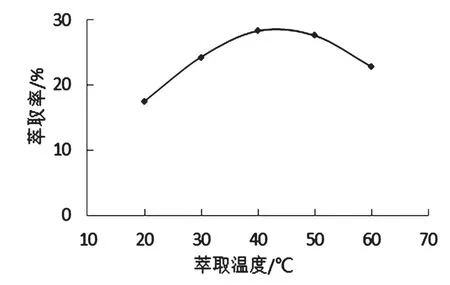

2.1.2 温度对萃取率的影响

由图2可知,萃取温度为40 ℃,萃取率为28.3%,萃取效果最佳。萃取率并非随温度升高而线性增大,这可能是由于猕猴桃籽油在CO2中的溶解度与CO2的密度有关,温度升高(40 ℃以上)时,CO2密度减小,猕猴桃籽油的溶解度降低,萃取率也随之降低。因此,采用SCF对猕猴桃籽油进行萃取时选用的最优萃取温度在40 ℃左右。

图2 萃取温度对萃取率的影响

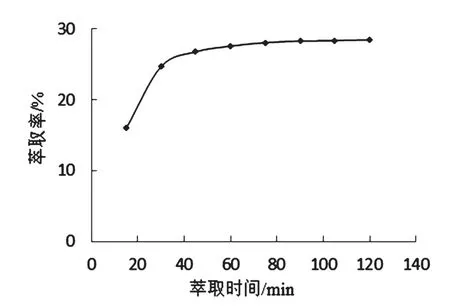

2.1.3 时间对萃取率的影响

由图3可知,采用SCF对猕猴桃籽油进行提取时,从20 min开始,随着萃取时间推移,出油率逐渐增大,这是由于油料与流体作用时间增长的缘故;当萃取时间为75 min时,出油率高达28.0%, 75 min后再继续增加萃取时间,萃取率增幅不大。因此,考虑到生产能耗,萃取时间保持在75 min左右 即可。

图3 萃取时间对萃取率的影响

2.2 正交试验

根据表2设计并进行了9组试验,结果如表3所示。

表3 正交试验结果表

由表3可知,方差的大小顺序为RC>RA>RB,其中影响参数最大的是萃取时间,其次是萃取压力,这两个因素为主要影响因素,温度为次要因素,最优萃取工艺条件为A2B3C3,即萃取温度45 ℃、萃取压力为30 MPa、萃取时间90 min,在此条件下做了一组验证实验,得到的猕猴桃籽油出油率为28.6%。

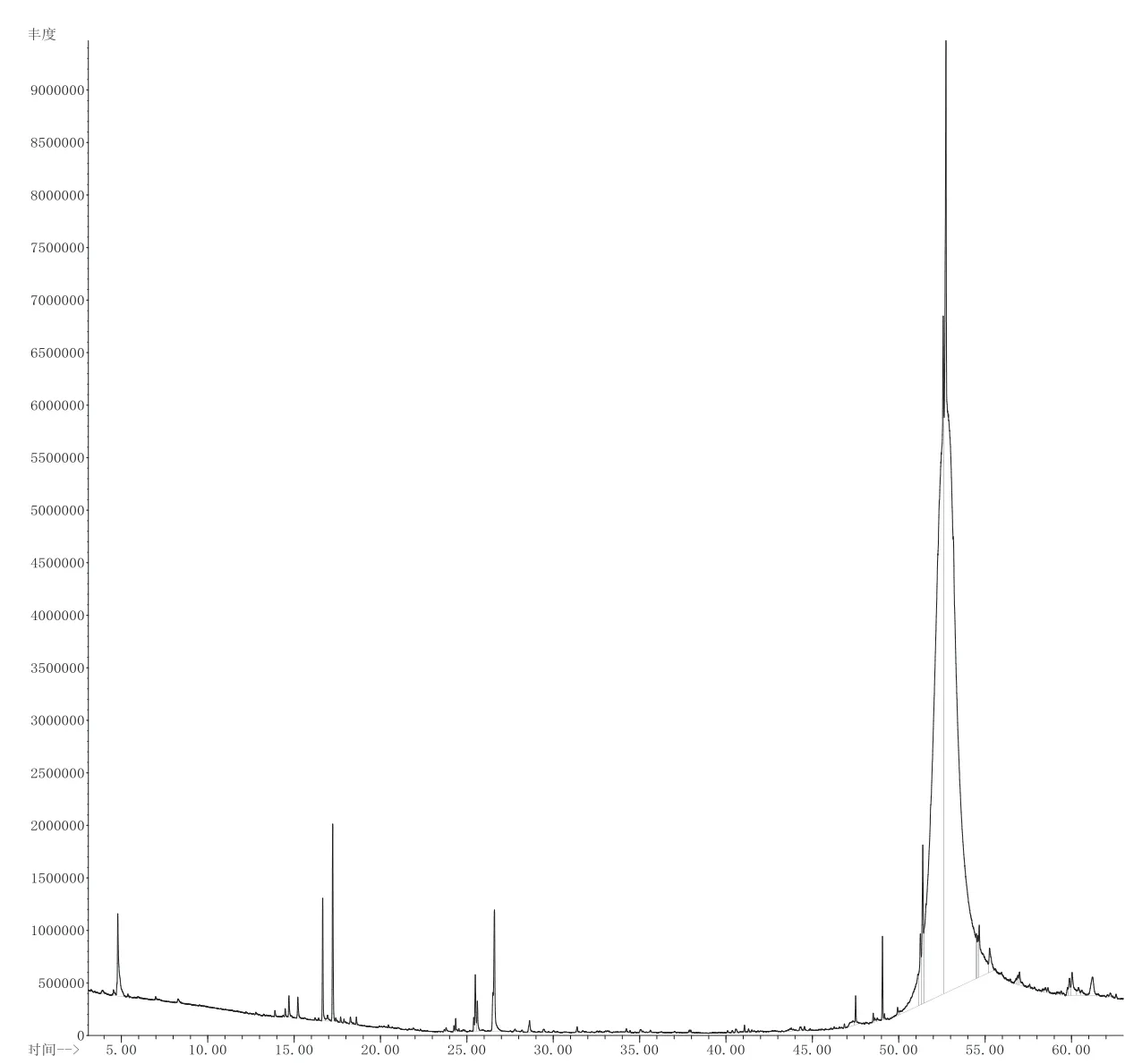

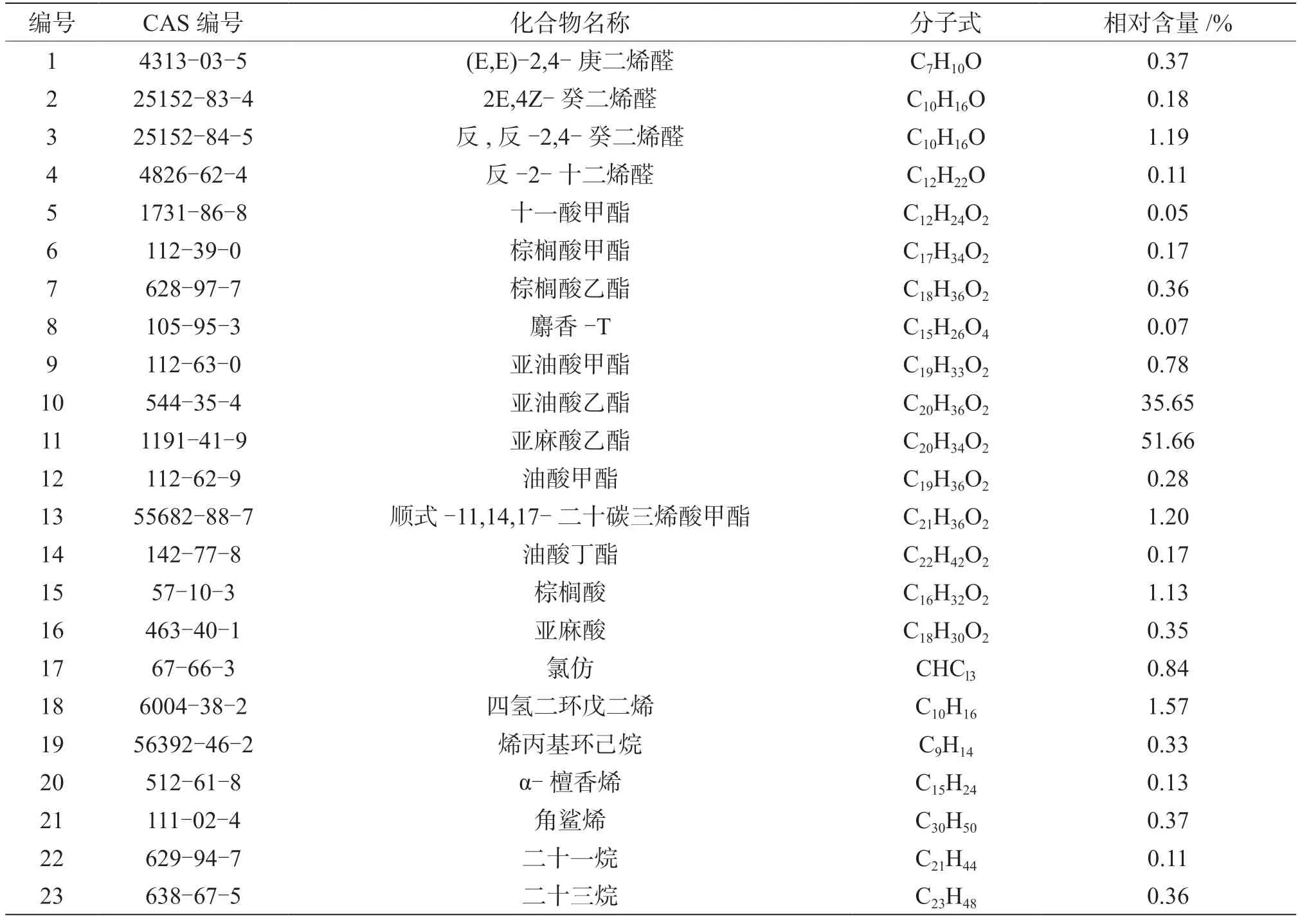

2.3 挥发性成分分析

采用气质联用法对猕猴桃籽油的挥发性组分进行分析,总离子流图见图4。

由图4可知,猕猴桃籽油的挥发性组分成分复杂,主要成分见表4。由表4可知挥发性组分主要为亚麻酸乙酯(51.66%)、亚油酸乙酯(35.65%)和四氢二环戊二烯(1.57%)等,说明猕猴桃籽油不饱和脂肪酸含量较高,有保健和药用价值。

图4 猕猴桃籽油挥发性组分总离子流图

表4 猕猴桃籽油挥发性组分分析

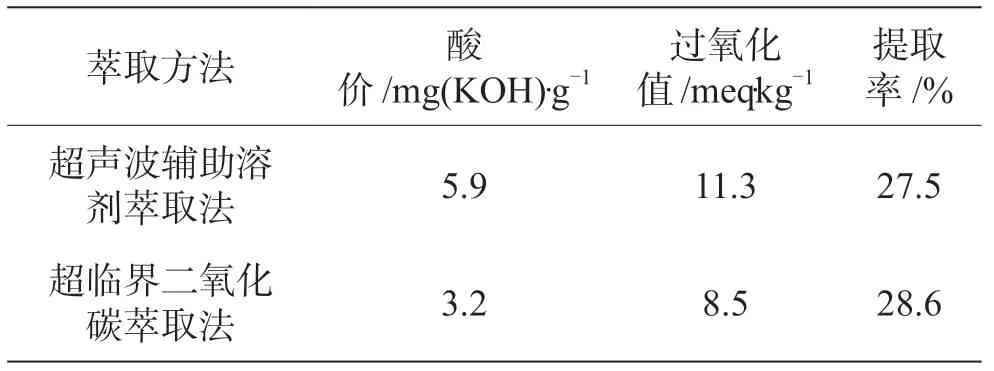

2.4 不同提取方法对猕猴桃籽油理化特性和萃取率的影响

本试验探究两种不同沸程的石油醚作萃取溶剂对萃取率的影响,发现沸程30~60 ℃的石油醚沸点较低,超声波萃取时使用此溶剂,极易挥发,试验效果不够理想,最终选用沸程60~90 ℃的石油醚为提取剂。分别对超声波辅助溶剂萃取和超临界二氧化碳萃取的猕猴桃籽油进行酸价及过氧化值检测,结果见表5。

表5 不同方法提取的猕猴桃籽油理化特性的检测结果和提取率

酸价和过氧化值升高是油脂酸败的早期指标,由表5可知,SCF相对超声波辅助溶剂萃取法萃取猕猴桃籽油,酸价和过氧化值均较低,且萃取率高。

3 结论

采用SCF对猕猴桃籽油进行萃取,萃取温度 45 ℃、萃取压力30 MPa、萃取时间90 min为最佳萃取工艺,出油率为28.6%。对超临界二氧化碳萃取法与传统超声波辅助溶剂萃取法萃取的猕猴桃籽油进行对比,SCF萃取率(28.6%)大于超声波溶剂萃取率(27.5%)。超临界法萃取的猕猴桃籽油过氧化值 为8.5 meq·kg-1、酸价为3.2 mg(KOH)·g-1,均小于超声波法萃取的猕猴桃籽油。综上所述,SCF较超声波萃取猕猴桃籽油工艺更有优势。