覆盖料中氧化铝含量对其保温性能影响的试验研究

任广义,强得旗

(兰州铝业有限公司,甘肃 兰州 730060)

铝电解阳极覆盖料对电解生产有着非常重要的影响,对铝电解槽的稳定、高效运行意义重大[1-3]。阳极覆盖料的主要功能有减少电解槽上部热损失,保障电解槽热平衡;减少阳极氧化,降低阳极消耗;捕收电解过程产生的阳极含氟挥发物,降低氟盐消耗和减少无组织排放;循环利用铝电解过程的产生的电解质,保证电解过程物料平衡等作用[4-6]。覆盖料的成分、粒度、覆盖厚度决定了覆盖料的性能,特别是在导热系数、安息角、散热性能、保护阳极等方面影响尤为显著[7-11]。近年来,铝电解工作者对阳极覆盖料进行了诸多研究[12-15],主要集中在覆盖料的粒度和厚度方面,因为粒度和厚度对覆盖料散热影响较为显著,而忽略了对覆盖料成分的研究,主要原因是电解铝企业覆盖料中氧化铝含量相对固定,不易引起重视。但是,覆盖料成分同样对其性能有重要影响,主要影响覆盖料的粒度分布、散热性能以及残极下槽后空腔大小[16-20]。

本文针对某电解铝企业300 kA系列覆盖料中氧化铝含量偏低的现象,采用添加氧化铝的方式研究了覆盖料中氧化铝含量对其保温性能和残极下槽时空腔大小的影响。最后综合不同氧化铝含量下覆盖料的保温性能和残极下槽空腔大小的试验结果,给出覆盖料中合适的氧化铝含量。本研究内容可为覆盖料中合适的氧化铝含量控制提供借鉴和参考。

1 实验部分

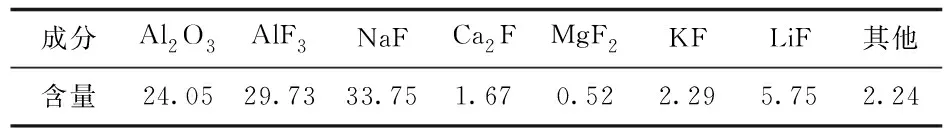

某电解铝企业为300 kA系列,电解槽为双阳极结构,总共20组阳极, A、B侧各10组,6个下料口。通过对该企业覆盖料成分进行分析,氧化铝含量为20%~25%,相对于行业内40%的平均水平略显偏低,覆盖料成分如表1所示。因此,基于该企业覆盖料现状,开展了覆盖料中添加氧化铝的试验研究。

表1 覆盖料成分表 %

对现有的覆盖料加入40%的氧化铝,配比为覆盖料60%和氧化铝40%,进行全槽实验。待一个换极周期后,整槽都使用加了氧化铝的覆盖料后进行覆盖料表面散热测试和实验槽全槽热平衡测试,并通过测试相邻两台槽子的覆盖料散热和上部散热进行对比分析,得出加40%氧化铝后覆盖料的保温效果数据。

为了研究覆盖料中不同氧化铝含量时残极下槽后空腔大小,分别研究了覆盖料不添加氧化铝、以及添加20%、40%和60%残极下槽后形成的空腔大小,综合两方面的试验结果,给出合适的氧化铝含量范围。

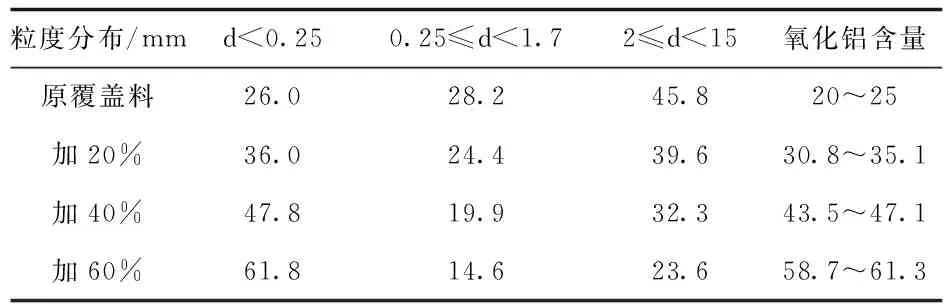

覆盖料的松装密度约为1.6 g/cm3,氧化铝的按1 g/cm3计算,加入不同含量的氧化铝后,覆盖料的粒度分布和氧化铝含量变化如表2所示。

从表2可以看出,该电解铝企业所用覆盖料粒度偏大,并且氧化铝含量偏低,氧化铝含量影响电解质的保温性能,氧化铝含量过低会降低覆盖料的保温效果[1-2]。在前期实验的基础上得知[20],覆盖料中氧化铝含量一般在30%~50%,氧化铝含量低于30%,不易形成硬结壳,有塌壳风险;氧化铝含量超过50%,电解质渗入覆盖料量显著增多,电解质水平难以保持。所以,本实验选用添加40%氧化铝进行全槽覆盖实验。

表2 覆盖料添加氧化铝后粒度分布和氧化铝含量 %

2 添加40%氧化铝后单组阳极散热变化

在某一工区选择2台槽况稳定、工作电压相近的电解槽,一台为试验槽M#槽,另一台为对比槽N#槽。M#槽覆盖料加40%氧化铝进行全槽覆盖后,对M#槽和N#槽进行覆盖料上表面散热测试,A、B每面各选5组阳极,每组阳极测试3个点,炭块表面2个点,斜坡1个点,测试热流密度。

计算单组阳极覆盖料的面积,每组覆盖料热流密度乘以相应的覆盖料表面积,再除以系列电流,然后换算成散热电压,结果如表3所示。

表3 覆盖料添加氧化铝后试验槽和对比槽覆盖料表面散热测试结果 mV

由表3可知,单组阳极散热试验槽比对比槽平均降低4.5 mV,每台电解槽20组阳极。通过计算可知,M#覆盖料表面散热为532 mV,N#槽覆盖料表面散热为622 mV。可见,试验槽覆盖料添加40%氧化铝后覆盖料表面散热减少了90 mV。

覆盖料添加40%氧化铝后覆盖料表面散热减少,分析原因,主要有以下三个方面:① 氧化铝粒度较细,原有覆盖料粒度相对偏大,氧化铝加入后,细小的氧化铝会填入覆盖料的缝隙中,降低了覆盖料整体的粒度分布,降低了对流散热,有助于减少散热。② 氧化铝的导热系数为0.16+0.14×10-3T(单位:W/m2),远低于块状覆盖料的导热系数1.2~1.5 W/m2(实验室测试结果),氧化铝加入后,降低了覆盖料整体的导热系数。③ 加入氧化铝后,覆盖料总量增加,整体密度变大,同样有助于减少散热。

3 添加40%氧化铝后电解槽散热变化

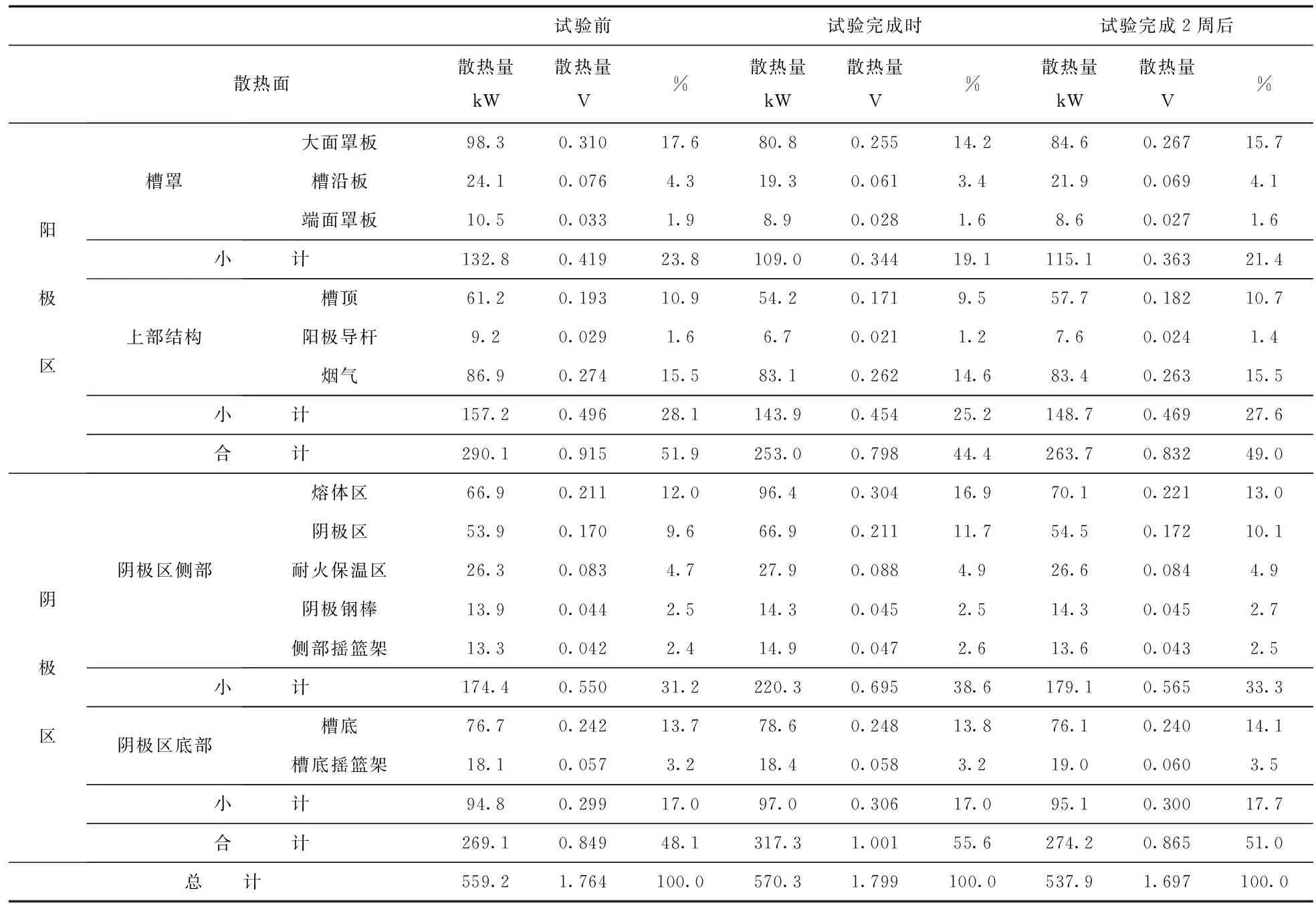

试验开始前,首先对试验槽的整体散热进行测试,试验槽覆盖料加40%氧化铝进行全槽覆盖后,对试验槽进行整槽散热测试。2周之后电解槽建立新的能量平衡后,再次对试验槽进行整槽散热测试。通过试验前后的整体散热对比,分析覆盖料中添加40%氧化铝对电解槽散热变化的影响。

从表4可以看出,覆盖料加40%氧化铝后,即覆盖料中氧化铝含量从20%~25%增加到43.5%~47.5%之后,试验槽上部散热从0.915 V降至0.798 V,减少了117 mV,但是侧下部散热从0.849 V增至1.001 V,增大了152 mV,电解槽整体散热从1.764 V升至1.799 V,增加35 mV。分析原因是覆盖料中增加氧化铝后保温性能提升,上部散热减少,由于时间短,电解槽还没有达到新的能量平衡状态,导致侧下部散热明显增大。

表4 M#槽试验前后整体散热对比

根据电解槽能量平衡经验规律,大约需要2周时间建立新的能量平衡,在经过2周后再次对电解槽进行能量平衡测试。试验槽上部散热从试验前的0.915 V降至0.832 V,减少了83 mV;侧下部散热从0.849 V增至0.865 V,增加了16 mV,侧下部散热略有增加,总体上保持稳定;电解槽总散热从1.764 V降至1.697 V,减少了67 mV。试验说明覆盖料中氧化铝含量从20%~25%提升至43.5%~47.5%时,对降低电解槽散热具有积极作用。

对试验槽添加40%氧化铝前后一个月内的运行参数进行统计,具体数据如表5所示。

表5 M#槽试验前后运行参数对比

由表5可知,试验槽添加40%氧化铝,2周达到新的能量平衡状态后,电解槽的平均电压降低了41 mV,折合吨铝节电123 kWh,试验取得了良好效果。

4 覆盖料添加氧化铝后对残极形成空腔大小的影响

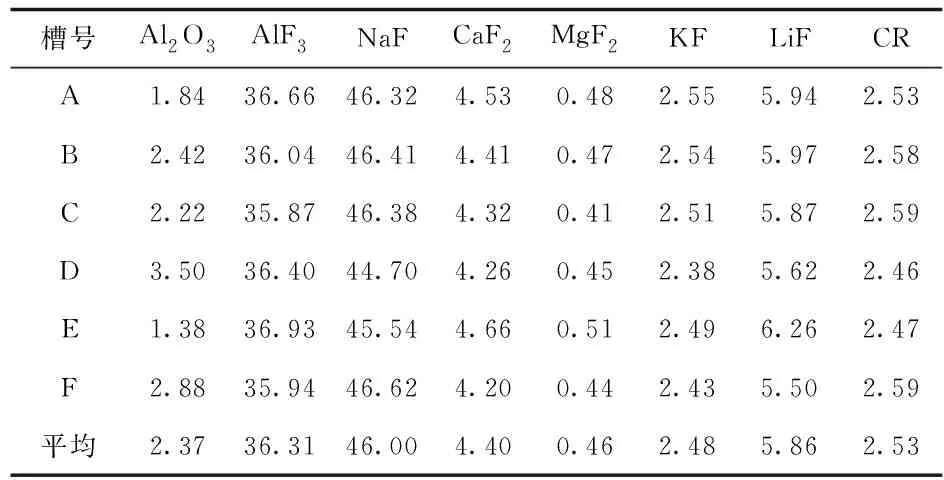

根据研究显示[16-20],当覆盖料中氧化铝含量过高时,由于电解质流动,覆盖料中的氧化铝溶解,造成电解质水平不易保持,并且形成较大空腔,加大覆盖料散热。本文在覆盖料中加入不同比例的氧化铝,研究覆盖料中氧化铝含量对残极下槽形成空腔大小的影响,进而为覆盖料中氧化铝含量调控提供参考依据。试验槽所在工区部分电解槽电解质成分如表6所示。

表6 部分电解槽电解质成分表 %

采用4种覆盖料,分别为原始覆盖料、覆盖料+20%氧化铝、覆盖料+40%氧化铝和覆盖料+60%氧化铝,对应的覆盖料中氧化铝含量分别为20%~25%、30.8%~35.1%、43.5%~47.1%和58.7%~61.3%,每种覆盖料选择2组阳极做平行试验,空腔大小为2组数据的平均值。

图1 原覆盖料残极空腔现场图

图2 覆盖料+20%氧化铝残极空腔现场图

图3 覆盖料+40%氧化铝残极空腔现场图

图4 覆盖料+60%氧化铝残极空腔现场图

残极下槽后,对使用不同氧化铝含量的覆盖料形成的空腔大小进行测量,分别测量单组阳极中缝端和大面端阳极上表面到空腔距离,测量结果如表7所示。

表7 不同氧化铝含量覆盖料残极空腔高度对比

由表7可以看出,覆盖料中氧化铝含量分别为20%~25%、30.8%~35.1%和43.5%~47.1%时,残极下槽形成的空腔高度在4~5 cm左右,整体上没有明显差别,但是氧化铝含量增加到58.7%~61.3%时,残极极下槽形成的空腔高度达到了9.5 cm。说明当覆盖料氧化铝含量增高时,残极下槽时形成的空腔有增大趋势,特别是达到58%以后,空腔明显增大,空腔增大导致覆盖料散热增加,不利于电解槽能量保持。因此,结合覆盖料添加40%氧化铝后单组阳极和整槽散热变化结果,认为覆盖料中氧化铝含量在40%~50%较为合适。

5 结 语

本文针对某电解铝企业覆盖料中氧化铝含量偏低的现象,采用添加氧化铝的方式研究了覆盖料中氧化铝含量对其保温性能和残极极下槽时空腔大小的影响。结果表明,覆盖料中氧化铝含量从20%~25%增加到43.5%~47.5%之后,试验槽上部散热减少了117 mV,但是侧下部散热增大152 mV,经过2周时间电解槽建立新的热平衡后,试验槽上部散热减少了83 mV,侧下部散热增加了16 mV,总散热减少了67 mV,平均电压降低了41 mV,折合吨铝节电123 kWh。

覆盖料中氧化铝含量分别为20%~25%、30.8%~35.1%和43.5%~47.1%时,残极下槽形成的空腔高度在4~5 cm左右,整体上没有明显差别,但是氧化铝含量增加到58.7%~61.3%时,残极极下槽形成的空腔高度达到了9.5 cm。

根据添加40%氧化铝单组阳极和电解槽散热的试验结果,结合不同氧化铝含量的覆盖料残极下槽后形成的空腔大小,作者认为覆盖料中氧化铝含量在40%~50%最为合适。本研究内容可为覆盖料中合适的氧化铝含量控制提供借鉴和参考,有助于电解槽稳定运行和获得良好的技术经济指标。