铝用炭素产业绿色低碳转型的技术探讨

周小淞,欧春予,邓 翔,路 辉

(1.贵阳铝镁设计研究院有限公司,贵州 贵阳 500081;2.中南大学 冶金与环境学院,湖南 长沙 410017)

众所周知,碳排放可导致臭氧层破坏,使得大气变暖,影响全球生态。2020年,全球碳排放量为322.8亿吨,中国碳排放量为98.99亿吨,占全球总排放量30.7%[1],居世界第一。基于国际责任,我国作出“二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”的重大宣示。“双碳”战略的提出,成为了我国工业发展的新导向。资料显示,有色金属行业碳排放量占全国碳排放量的4.7%,其中电解铝占有色金属行业碳排放量的64.6%[2]。国家发改委明确要求推动电解铝等重点行业的绿色低碳转型。在“双碳”战略背景下,电解铝行业减碳降耗势在必行。

铝用炭素是电解铝行业的配套产业,包括预焙阳极和阴极炭块生产。预焙阳极是电解铝生产的主要消耗材料,占铝生产总成本的15%~20%。电解槽中的阳极消耗主要与阳极质量有关,净耗为380~420 kg C/t-Al[3],且参差不齐、区别较大,低质量的预焙阳极电解过程则会产生更多的碳消耗进而增加碳排放。铝用炭素生产的能耗为0.66 t-标煤/t,碳排放量约占铝产业碳排放总量的8.5%,其主要生产工序都是一个反复升温再降温的过程,过程的热量回收利用水平普遍不高,烟气排放量大。为了电解铝行业的减碳降耗,作为电解铝配套的铝用炭素行业实施绿色低碳转型是十分必要的。

1 铝用炭素行业发展主要面临问题

铝用炭素是电解铝生产过程中所用的炭素材料,包括预焙阳极和阴极炭块。预焙阳极采用石油焦、沥青粘合剂、残极作为原料,阴极炭块则是以无烟煤、优质石油焦、沥青焦和石墨碎等原料为骨料,煤沥青为粘结剂,经过煅烧、混捏、成型、焙烧等工序制成产品。

1.1 行业内部产能过剩

2021年我国铝用阳极炭素企业共107家,产能2700万吨、产量2098万吨,开工率为77%;铝用阴极炭素企业18家、阴极炭块产能70万吨、产量为35.47万吨,开工率为50%。以上数据[4]是在全球铝价暴涨,利润空间较大的背景下,存在大量产能过剩,行业将在未来一段时间内竞争激烈,市场重组和优胜劣汰加速,市场达到新的平衡。

1.2 行业自动化水平低

目前国内大部分铝用炭素企业仍处于自动化发展的初级阶段。生产设备自动化程度低、生产操作粗放、人工劳动强度大、工艺参数控制滞后等问题普遍存在;各工序生产整体管控性差,人工干预生产过程过多导致产品质量稳定性差;生产计划与排产、工艺参数控制、产品配方、计量、产品质量、作业要求、物流等采用传统的报表或系统记录方式;数据分析、调整、优化依靠生产技术人员工作经验,局限性大。

1.3 行业碳排放量高

目前,国内对于炭素行业碳排放量的计算尚未制定国家标准,仅能从部分文献中查找资料进行粗略计算。有数据显示[5],2019年,全国铝工业产业链总碳排放量为40,958万吨,铝用炭素行业碳排放量为3471万吨,占比8.5%。预焙阳极生产中,煅烧和焙烧工序是碳排放量的大户。根据计算[6],煅烧工序的碳排放强度为0.3 t/t,焙烧工序的碳排放强度为0.43 t/t。但是煅烧工序可以用余热产生蒸汽冲抵碳排放量,冲抵后煅烧的碳排放强度仅为0.05 t/t,焙烧工序的碳排放量约占铝用预焙阳极总碳排放量的88%。阴极炭块生产中,由于工艺曲线更长,能耗更高,烧损更多,阴极焙烧工序的碳排放强度为1.1 t/t。从以上数据可以确定焙烧工序将成为铝用炭素行业减碳降耗的重点。

1.4 行业资源化水平低

铝用炭素行业生产存在余热利用效率低,目前的利用方式主要有生产热水、产生蒸汽发电,加热导热油回归工业生产等;工业三废处理不彻底、生产过程产生的焦油和细粉未能充分利用;有的设计未能因地制宜的布置车间,导致物流不顺畅;部分企业炉窑装备水平依然很低,各地小企业重复建设现象严重等问题,造成了行业资源的浪费。提高行业资源利用,不仅能弥补我国资源紧缺的短板,还能降低企业生产成本,营造良好有序的市场竞争,促进行业实现“双碳”目标。

2 铝用炭素行业绿色低碳转型的技术策略

铝用炭素生产碳排放量构成包括直接CO2排放量和间接CO2排放量。直接CO2排放包括:燃料燃烧产生CO2、生原料煅烧过程中产生CO2、生坯焙烧过程中产生CO2、烟气焚烧治理过程产生CO2、烟气脱硫净化过程中产生的CO2。间接CO2排放包括企业外购或输出的电力、动力等产生的CO2排放及企业产品运输过程等其他间接CO2排放。铝用炭素行业的减碳降耗可以从生产过程碳足迹点入手,主要有以下几个方面:

2.1 基于优质低耗环保的技术优化革新

铝用炭素产品质量关系着电解铝的能源消耗问题,其生产正着力通过改变和控制各个工艺参数来提升产品质量,减少产品碳消耗量;铝用炭素生产过程的能耗、环保等同样有技术提升的空间。

2.1.1 煅烧技术优化升级

煅烧是铝用炭素生产的主要工序,目的是排除原料的挥发分,提高原料的理化性能。煅烧炉的大型化、节能化是顺应双碳政策的发展方向。随着计算机仿真技术在石油焦煅烧工序的成功应用,炉体结构得到进一步优化,通过延长煅烧带长度和物料经过高温煅烧区域的停留时间,提高了产品质量。传统罐式炉的罐产能为110 kg/h,炭质烧损5%~6%,煅后焦真密度为2.04 g/cm3,粉末电阻率为530 μΩ·m。经过改进后的大型罐式炉煅烧单罐产能达到140 kg/h,炭质烧损低至3%,低于传统罐式炉的5%~6%,煅后焦真密度达到2.08 g/cm3,粉末电阻率降至440 μΩ·m,质量和产能得到大幅提升。

2.1.2 焙烧技术优化升级

铝用预焙阳极焙烧工序中,焙烧炉边部火道受炉侧面传热及漏风的影响,燃料消耗高,经常出现升温曲线滞后影响产品质量,通常边部料箱阳极质量要劣于中部料箱。端部炉室受散热条件、跨接烟道的影响,端部炉室的温度负压制度比中间炉室要恶劣,不但会导致能源消耗高,而且对阳极质量也产生不利影响。因此,推荐采用多料箱炉室的敞开环式焙烧炉,可有效提高阳极质量的均匀性以及降低焙烧炉运行成本。

铝用阴极炭块焙烧工序大体沿用带盖环式焙烧炉,该型焙烧炉有焙烧温度均匀、制品质量稳定的优点,但由于焙烧过程中挥发的焦油不参与燃烧,能耗较高,且对烟气净化系统效率要求较高。近年来,随着电解铝产能的迅猛扩大,敞开式焙烧炉进行阴极焙烧的方式被大量采用。与带盖焙烧炉相比,敞开式焙烧炉具有操作方便、装炉量大、能耗低、产能大的优点。同样占地面积下敞开式阴极焙烧炉产能是带盖式焙烧炉的1.5倍~2倍,能耗仅为每吨焙烧品消耗80~90 Nm3天然气,在投资和运行成本上都有良好表现。折合到机加成品可降低生产成本约280元。

2.1.3 沥青烟气治理技术提升

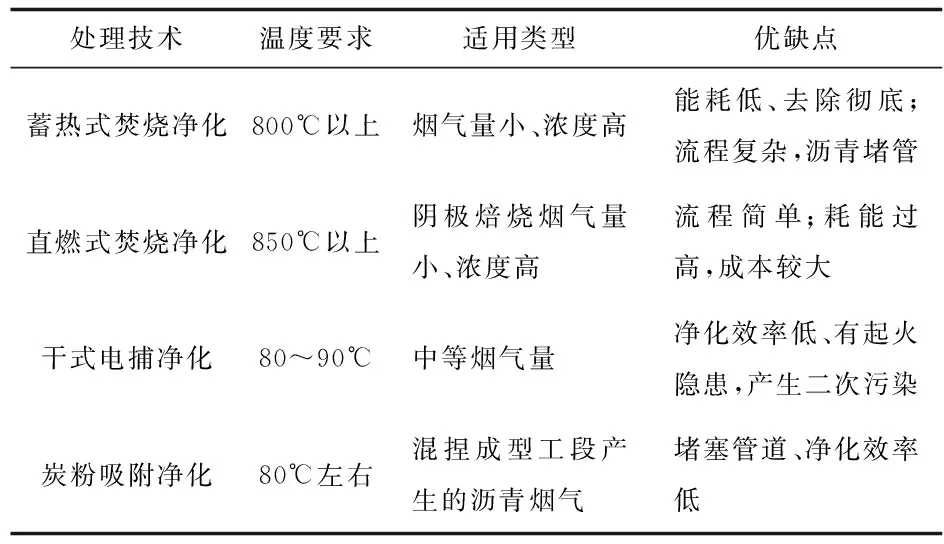

铝用炭素生产企业的沥青烟气历来是环保监管的重点对象。目前针对沥青烟气的主流治理技术有吸附净化、干式电捕净化和焚烧炉净化技术。典型的混捏成型工序沥青烟气各种净化技术优劣对比见表1。为了提高沥青烟治理效率,研究人员开发了一种炭粉高效吸附沥青烟的净化技术[7]并成功应用于混捏成型工序。该技术分别从炭粉自清洁管道防堵塞、沥青烟多排放点炭粉分料工艺调控、炭粉稀相预混自动均喷三个方面入手,克服了传统炭粉吸附技术的焦油堵管和滴漏问题,降低了炭粉的用量和对管道的损耗,增大了炭粉与沥青烟的接触面积和时间,增强了沥青烟、苯并芘等有害有机物的吸附效果,吸附烟气后的炭粉返回生产工序通过加热系统对沥青烟、苯并芘等有害有机物进行焚烧处理。该技术处理后烟气的指标为:颗粒物<7.8 mg/Nm3;沥青烟<7.2 mg/Nm3;非甲烷总烃(VOC)<1.7 mg/Nm3,优于我国及欧盟现行标准[7],但是,该技术也存在下料点过于分散,下料量不能精确控制等问题。

表1 沥青烟气处理技术对比

2.1.4 铝用阴极品质提升

国内电解铝生产企业以往大多采用 30%(GS-3)、50%(GS-5)高石墨质阴极炭块,出于减碳降耗的要求,已有企业开始采用100%(GS-10)石墨质阴极炭块,趋势是石墨质程度要越来越高、越来越均匀。作为服务于电解铝的铝用阴极,需要技术迭代升级、提供石墨质程度高的铝用阴极乃至全石墨化阴极,全石墨化阴极具有石墨化程度高、石墨化均匀的特点。同时导电、导热、抗钠侵蚀性好,有利于电解铝生产企业减碳降耗目标的实现。

通过以上技术的优化,使得铝用炭素质量提升和减少排放大气中的污染物,有效降低了铝用炭素生产和使用过程中直接和间接CO2排放量从而达到减碳降耗的目的。

2.2 智能化技术应用

人类社会已经步入了第四次工业革命时代。人工智能、物联网、信息技术颠覆了人类对传统技术的认知,深刻影响着全球的经济、社会和金融体系的运行模式。铝用炭素生产企业也迫切需要提速升级,由生产设备、各车间生产集控系统、人员管理、安防管理等自动化工厂过渡到引入工业互联网平台、数字孪生可视化平台、智能设备,集成展示生产信息、物料、质量和管理信息等数据的数字信息化工厂,再到多个子模块中封装专家系统、AI自主学习算法的智慧工厂,实现从工序到全厂,实施数字化、智能化工厂转变。

铝用炭素生产企业应着力推广无人搬运技术及装备,实现半成品及成品物流无人化、有序、便捷、安全、有效,中间转运可控;半成品及成品的储量和规格信息可控,生产组织更加有效;推广炭块智能仓储系统,实现减少劳动定员,降低劳动强度;优化库存管理和天车调度作业,提高作业效率,降低物料夹损率;打造炭素工厂MES系统,将数据采集、统计分析、决策支持形成数字信息化。

焙烧工序中焙烧炉现有温控方式耗能高,无法满足预热工艺的温度要求,成品质量也达不到行业环保要求;同时排烟系统中的挥发分不易清理且存在安全隐患,缺乏有效的监测和控制方法,违背了炭素行业的低碳环保要求。李晓辉等[8]采用新型测温测压燃烧控制架解决了该难题。对焙烧炉火焰控制系统进行温度均匀优化改造,将定周期燃烧控制改为变周期控制方式,火道水平与垂直温差控制在±30℃范围内,保温温度降低20~40℃范围内,避免了火道过烧。然后再通过实时测温元件和压力变送器对阳极焙烧过程中的火道温度、负压和燃烧情况进行自主有效的监测控制。与此同时,将质量跟踪系统应用于炭素生产工序中,将各个工序的所有实时数据进行共享。为了能实时监测工艺运行情况,手机APP应运而生,满足了管理人员和操作人员远程控制的需求。数据表明,改造后的焙烧炉月度单耗均值从60.56 Nm3/t下降到57.05 Nm3/t,火道最终温度下降了8℃,阳极制品温度下降了1℃。

通过智能化技术的开发与推广运用,优化生产企业的工艺流程、运转流程、原辅料处理,减少生产过程中的碳足迹,从而达到减碳降耗的目的。

2.3 提高资源综合利用水平

炭素行业的焙烧工艺过程产生的大量余热是可燃物料和一次能源转换工程后的产物,属于可利用二次能源。杨开敏等[9]在预焙阳极的生产工艺流程的基础上,对炭素企业提出了跨过程的余热综合利用方式,打破了工序余热单独利用的壁垒。其中煅烧烟气高达1000℃以上,利用价值较高,通过冷却水套的工作状态的变化,实现夏季制冷、冬季供热;还可以用来加热煅烧炉烟气余热发电过程后的冷凝水,再次进入锅炉进行发电循环利用。

刘瑞祥等[10]研究了高温煅后焦余热回收换热器传热特性,实测出利用余热产生压力为1 MPa的饱和蒸汽,平均余热利用效率大于80%,提高了余热的利用价值,有效降低了生产流程中的碳消耗。现在高温煅后焦余热利用已成为热门的研究。

煅烧和焙烧工序烟气脱硫的石膏可以用做水泥的缓凝剂、现已在研究制备建筑石膏,用于替代天然石膏,并取得了一定进展。

炭素生产工段用于吸附的炭粉和氧化铝粉等可以重新进入生产工序,电捕收集的焦油属于危险废物,不能直接排放,可以同生产工序的细粉颗粒结合配料做成填充料颗粒,可以减少焦油外排和填充料损失,从而达到节约资源的目的。

资源的利用还表现在合理规划布局工厂,保证工艺流程顺畅,生产方便,物料运输线路尽可能便捷;公辅生产车间因地制宜布置,并靠近主要服务车间;厂区总平面布置在保证工艺流程顺畅的基础上,着重考虑工厂的环境设计;厂区主要道路两侧种植乔木,形成行列式的林荫道;在其他辅助生产车间建筑物附近,应充分利用闲散空地以及地下管线上面土质地面种植草坪、花卉,形成大面积的绿化氛围;对生产过程中的有害物,分别采取净化、除尘措施,以满足国家有关排放标准。

3 结 语

铝用炭素生产企业虽然进行了绿色低碳的转型升级,但整体技术水平偏低,发展不平衡,产品质量不高的问题依然存在;部分企业装备落后,自动化水平低的问题比较突出;行业碳排放计算标准尚未统一,缺乏定性各企业碳排放量的依据。实现“双碳”目标,需从碳足迹出发寻求减碳降耗措施,通过提升装备水平、对工艺技术进行优化,逐步将智能化技术应用到工艺流程的各个环节,实现工厂智能化升级,做到工厂合理布局,提高资源综合利用率,加快制定行业碳排放的国家计算标准,是铝用炭素行业在“双碳”背景下的发展重点。