优化几内亚铝土矿溶出过程工艺条件

丁星阳,陈少飞

(广西华昇新材料有限公司,广西 防城港 538000)

目前随着国内铝土矿储量减少及品位的降低,大部分氧化铝厂开始使用进口矿,主要为几内亚矿、澳大利亚矿和印尼矿,其中几内亚铝土矿储藏量约为400亿吨,占世界总储量的26%,占中国进口矿的45%以上,且有持续上涨的趋势。因此,探索几内亚矿的溶出工艺条件控制,提高矿石溶出率,对三水铝石低温拜耳法氧化铝生产起着至关重要的作用。本文通过大量实验对几内亚铝土矿的溶出过程进行探索,摸索最佳的溶出工艺过程控制条件,优化矿石溶出过程[1]。

1 矿石成分

几内亚矿主要成分为三水铝石,化学成分特点为低铝、低硅、高铁,通过对国内某公司生产所采用的几内亚矿进行化学成分分析及物相组成分析,定量分析并了解几内亚矿的特性,详细如下:

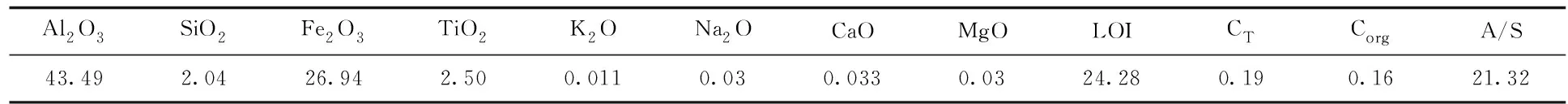

表1 铝土矿的化学成分 %

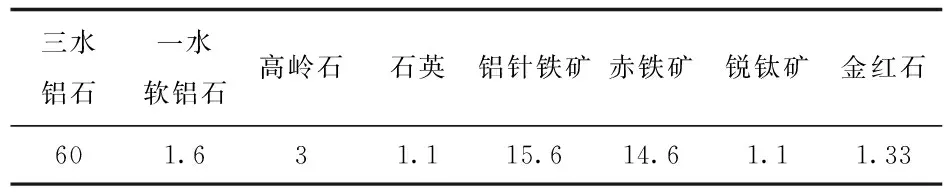

表2 铝土矿的矿物组成 %

从以上成分分析可看出,几内亚矿氧化铝含量在40%~45%之间,较国内矿氧化铝含量偏低,但几内亚矿硅含量较低,矿石A/S高达20以上,明显优于国内矿;氧化钛含量2.5%左右,但因采用低温溶出,可忽略氧化钛的影响;矿石中总碳为0.19%,有机碳含量为0.16%,这点可能会造成生产过程中有机物逐步积累,最终影响沉降、叶滤及分解过程。

矿物组成可看出主要含铝矿为三水铝石,同时含有部分高岭石、铝针铁矿及少量的一水软铝石。根据试验一水软铝石的溶出温度在200℃左右,在低温拜耳法生产工艺中难以溶出,会随赤泥带走,造成氧化铝损失,需密切关注矿石中一水软铝石含量。

根据矿物成分及物相组成,因矿石二氧化硅含量较低,溶出过程二氧化硅带走的氧化铝及氧化钠损失较少。同时因在低温条件下,矿石中的含钛矿物几乎不参加反应,不会对矿石溶出率产生影响。因此,溶出过程建议采用不添加石灰的工艺流程,可节省投资,降低生产过程运营费用[2]。

2 原矿浆细度对溶出率的影响

根据经验,国内矿的溶出特点是矿浆细度越细,矿石的相对表面积越大,溶出反应过程也就越充分,溶出率越高。但通过生产实践发现,进口几内亚矿因成分及物相不同,溶出过程对原矿浆细度的要求与国内矿截然不同。

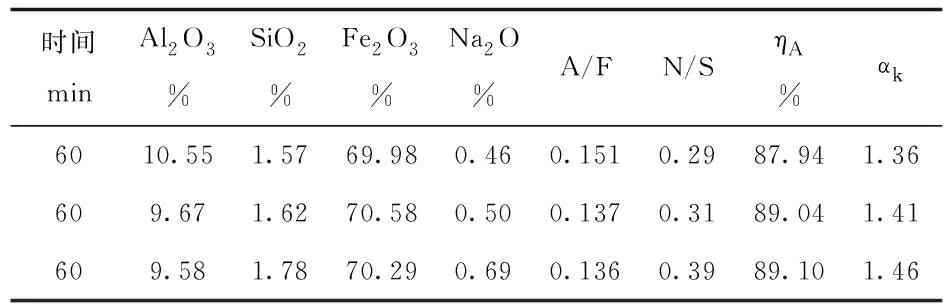

国内某企业通过多次调整原矿浆细度指标,记录不同细度情况下溶出率的变化,每次原矿浆细度指标调整后,保持15天左右,确保溶出率数据的代表性,得出可靠的试验结果。通过控制不同原矿浆细度,在其余溶出条件相对稳定的情况下(温度145 ℃左右、溶出αk=1.3~1.5溶出时间在60分钟溶出),溶出率的变化情况见表3~表5。

表3 +120目含量33%的铝土矿溶出试验结果

表4 +120目含量23%的铝土矿溶出试验结果

表5 +120目含量15%的铝土矿溶出试验结果

从表3可以看出,在其它溶出条件相同的情况下,在试验的磨矿粒度范围内,矿浆粒度越粗,氧化铝溶出率越高;磨矿粒度变细,氧化铝溶出率呈降低趋势[3]。

因此,建议几内亚磨矿在磨矿过程粒度按照较粗控制。同时为兼顾粒度过粗对溶出套管的磨损,建议实际生产过程原矿浆细度(+120目)按照33%左右的标准进行控制,但需兼顾溶出套管磨损和堵管现象。

3 优化溶出过程αk控制

根据理论分析,在一定条件下,溶出矿浆αk控制越高,对溶出率越有利,但在实际生产过程中随着溶出αk的提高,达到一定值后溶出率的变化越来越小,同时溶出αk控制过高,造成系统Nk有效利用率降低,循环效率降低,系统产能降低,各项能耗升高,整体经济效益降低。通过控制不同的溶出αk,在其余条件相同的情况下进行氧化铝溶出试验,观察不同溶出αk的溶出率的情况,摸索最佳溶出αk控制。

从表3、表4、表5可看出,在一定原矿浆细度情况下,溶出液分子比高于1.41,氧化铝溶出率变化不大,但随着溶出αk提高,循环效率降低较明显。通过理论计算,溶出αk每提升0.01,循环效率约下降1.6 kg/m3(循环母液Nk=200 g/h、αk=3.1核算),年产100万吨的氧化铝产能约降低1.2万吨[4]。

因此,溶出αk达到1.41时,再提高溶出αk造成的产量损失远大于溶出率优化带来的效益。因此,建议几内亚矿生产过程中溶出αk按照1.40~1.43控制[5](结合具体生产情况适当调整)。

4 溶出时间对溶出率的影响

采用几内亚矿低温拜耳法生产过程中,因几内亚矿三水铝石含量较高,溶出时间较短,过多延长溶出时间反而会造成溶出率降低。通过对两组溶出矿浆分别就不同溶出时间进行溶出试验,观察不同溶出时间的溶出率情况。

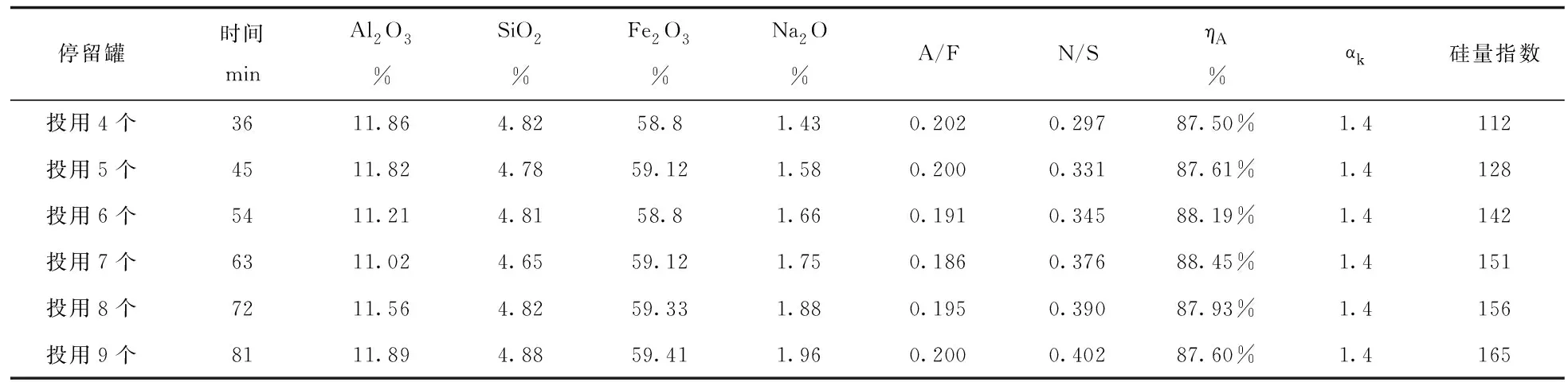

广西某氧化铝企业设计保温停留罐共计12个,单个容积为215 m3,生产过程通过控制保温停留罐的投用数量来控制溶出停留时间,根据溶出机组进料量推算,溶出机组进料量一定的情况下,每个保温停留罐的停留时间为9 min。因此,通过分别控制投用4、5、6、7、8、9个保温停留罐,观察溶出率的变化情况。

表6 不同溶出时间铝土矿溶出试验结果

从以上试验可看出,溶出αk控制在1.40左右,溶出时间在50~60 min之间,溶出率最佳。溶出时间低于54 min或者溶出时间大于63 min,对溶出率都不利。主要因为随着溶出时间延长,矿浆中的铝酸钠溶液与非活性硅反应,产生钠硅渣,造成氧化铝损失,A/F及N/S均升高,氧化铝及碱损失增加。但随着溶出试验的延长,溶液的硅量指数提高,有利于产品氧化铝中二氧化硅含量的降低。

因此,在实际生产过程中,产品氧化铝中二氧化硅达标的情况下,溶出时间尽量控制在60 min左右,根据生产实践,溶出矿浆的硅量指数在140以上,经过矿浆稀释深度脱硅后,精液硅量指数基本能够达到180以上,建议溶出时间按照50~70 min控制[6]。

5 溶出工艺流程设计

因几内亚矿成分及物相组成与国内矿不同,因此需针对几内亚矿石特性,设计溶出工艺流程,提高氧化铝溶出率、降低汽耗,并保证产出合格的溶出矿浆。

(1) 预脱硅系统设计

几内亚矿虽然硅含量低,因低温拜耳法采用不加石灰的工艺流程,因此必须设计预脱硅系统,通过套管换热将原矿浆加热至95~105℃进行预脱硅,脱除高岭石中的二氧化硅。按照100万吨单线产能,预脱硅按照8 h设计,预脱硅槽保证3台4000 m3容积的槽子(一个缓冲槽)。

(2) 溶出系统

因实际生产与化验室条件有一定差异,一般实际生产过程中溶出温度建议控制在145℃左右,溶出系统建议4级套管预热+1级新蒸汽套管加热+60 min保温停留+4级闪蒸工艺。溶出套管及保温停留罐压力等级按照0.8 MPa进行设计,首闪压力按照0.4 MPa、末闪压力按照0.1 MPa进行核算具体孔板尺寸[7]。

(3) 稀释系统

矿浆溶出后,需加洗液进行稀释,同时进一步脱硅,几内亚矿因不加石灰,同时溶出时间短,因此,建议稀释后槽最好停留4 h以上,确保精液硅量指数达标。

6 结 论

综上所述,几内亚三水铝石矿在低温拜耳溶出工艺控制方面与国内一水硬铝石溶出工艺控制不同,广西某企业通过大量的试验,得出几内亚矿溶出过程的最佳工艺控制条件,通过溶出工艺条件优化,实际溶出率提升至87%以上,溶出过程相关工艺参数控制如下:

(1)原矿浆细度过细、过粗对溶出过程均不利,原矿浆细度建议按照+120目在33%左右控制;

(2)根据矿石的溶出率情况,溶出过程αk控制建议按照1.40~1.43控制;

(3)溶出过程停留时间不能过长,建议按照50~70 min控制最佳,同时结合精液硅量指数情况适当调整;

(4)溶出工艺流程采用预脱硅8 h→4级套管预热→1级新蒸汽套管加热→60 min保温停留→4级闪蒸工艺→稀释脱硅的工艺流程[8]。