臭氧微纳米气泡技术在棉织物退浆中的应用

张旭芳,王开苗,李育博

(1.山东轻工职业学院,山东淄博 255300;2.淄博市生物基新材料重点实验室,山东淄博 255213;3.天泓环境科技有限责任公司,山东淄博 255300)

冷轧堆工艺是棉织物退浆的一种常见方式,但是织物堆置时间长,助剂用量大,通常还需要后续汽蒸和两道冷水和热水洗,废水排放量大且残余的有机物多,COD 值高[1]。因此,寻找一种节能环保的新工艺显得尤为重要。

臭氧氧化性强,但是溶解性低并具有选择氧化性,限制了其应用[2]。与传统气泡相比,微纳米气泡具有气液传质率高、比表面积大、界面电位高、能自发产生自由基等优势[3]。将臭氧作为微纳米气泡的承载气体,有助于提高臭氧的传质速率和利用率[4]。目前微纳米气泡结合臭氧主要应用于水处理、污泥处理、地下水原位修复等方面[5-7]。

臭氧微纳米气泡技术在纺织品印染生产水洗工艺改进方面的应用研究还处于相对空白的状态。本实验利用微纳米气泡独特的理化特性以及臭氧的强氧化性,快速、低成本地去除织物表面的浆料。同时因为臭氧的强氧化作用使得部分浆料氧化分解,降低了有机物排放量,减轻了印染废水处理负担,而且棉纤维上的天然色素在一定程度上被氧化漂白,为后续棉布漂白减轻了负担。

本研究将臭氧微纳米气泡技术应用到棉织物冷轧堆退浆中,进而分析臭氧微纳米气泡技术在棉织物退浆工艺中的适用性,并优化退浆工艺,以期为臭氧微纳米气泡技术在印染退浆工艺中的实际应用提供一定的参考。

1 实验

1.1 材料及仪器

织物:30×40 纯棉斜纹布(浆料成分为变性淀粉,鲁丰织染有限公司)。

试剂:氢氧化钠(山东金悦源新材料有限公司),碘化钾(国药集团化学试剂有限公司),稳定剂、螯合分散剂、WA 渗透剂[科莱恩化工(中国)有限公司]。

仪器:Datacolor650 测色配色仪(美国Datacolor 公司),101-0A 型电热鼓风干燥箱(温州方圆仪器有限公司),YGB71 毛细管效应测定仪(南通三思机电科技有限公司),YG026MG 电子织物强力机(浙江三工匠仪器有限公司),JY2004 电子分析天平(上海精密科学仪器有限公司),臭氧微纳米气泡发生器[禹创环境科技(济南)有限公司],双层电热保温桶(40 L)、立式小轧车(江苏靖江华夏科技有限公司)。

1.2 臭氧微纳米气泡设备一体机

由图1 可以看出,臭氧微纳米气泡设备由发生设备以及释放设备2 部分构成,其中需要连接配套管路,主要包括进气管路、进水管路、出水管路以及释放设备。当气体经进气管路进入发生设备后,与原水充分混合,经设备搅拌混合等处理,生成直径小于50 μm 的微纳米气泡,然后再通过释放设备以曝气的形式进行释放。

图1 臭氧微纳米气泡设备

1.3 棉织物预处理

取多块20 g 棉坯布,称量前去除坯布毛边纱线,防止纱线在处理过程中脱落。

1.4 退浆工艺

退浆液配方:氢氧化钠35 g/L,稳定剂5 g/L,螯合分散剂6 g/L,WA 渗透剂2 g/L。

工艺流程:配制碱堆退浆溶液→浸轧→堆置24 h→臭氧微纳米气泡水洗退浆至规定时间(或普通水洗)→烘干。

1.5 测试

退浆等级:被测试样在使用I2-KI溶液显色后,采用德国TEGEWA 标准色卡进行退浆率评级,紫色评级卡分为9 级,9 级表示淀粉浆料已经完全去除,8 级表示退浆效果非常好,7 级表示退浆效果好,6 级表示退浆已足够,1~5级表示退浆不完全。

白度:将处理后的棉布折叠,采用D65标准光源照射布样,在不同的位置测量4次,取平均值。

毛效:取退浆后的25 cm×3 cm(经×纬)试样,采用毛细效应测试仪进行测试,记录30 min 后液体上升的高度。

拉伸断裂强力:参照GB/T 3923.1—2013《纺织品织物拉伸性能第1 部分:断裂强力和断裂伸长率的测定(条样法)》进行测试。

2 结果与讨论

2.1 影响臭氧微纳米气泡技术退浆效果的因素

2.1.1 臭氧流量

由图2 可以看出,随着臭氧流量的增加,棉坯布的退浆等级、白度以及毛效有了很大提升,当臭氧流量为0.5 L/min 时,退浆等级接近5 级,白度和毛效与原坯布相比也有了明显的提高,但之后的退浆等级、白度、毛效的上升速度非常缓慢,而断裂强力则在0.5 L/min 之后明显降低。棉织物退浆效果明显提升的主要原因有3 个方面:(1)臭氧的直接氧化作用;(2)微纳米气泡与臭氧相结合,提高了臭氧的传质速率,强化了臭氧的氧化能力;(3)微纳米气泡的极大比表面积、高吸附性以及气泡炸裂时的高能量等综合作用可以快速、低成本地将织物表面的浆料吸附、分解,进而可以显著提升棉织物的退浆效果。但是当臭氧流量大于0.5 L/min 时,织物已经达到明显的退浆效果,因此继续提升臭氧流量,则退浆效果没有明显提升,反而是臭氧浓度增加,织物损伤加大,拉伸断裂强力明显降低。

图2 臭氧流量对退浆效果的影响

2.1.2 时间

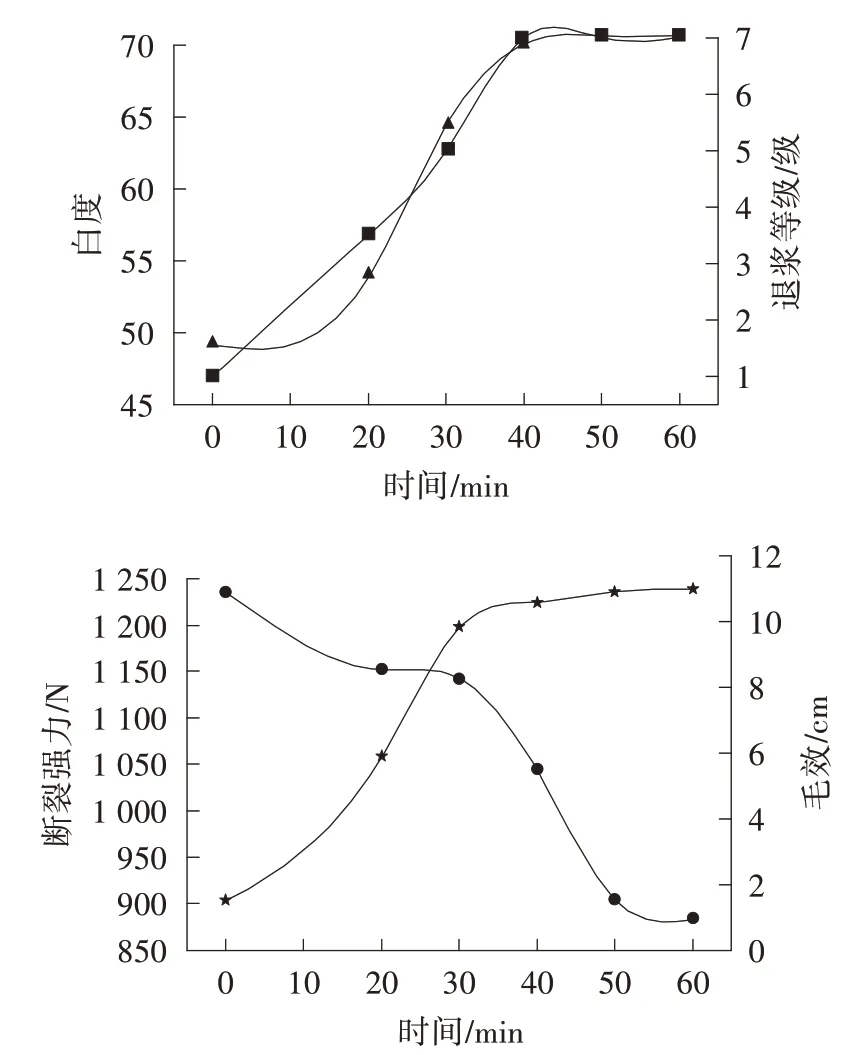

处理时间对退浆效果的影响如图3所示。

图3 处理时间对退浆效果的影响

由图3 可以看出,随着臭氧微纳米气泡处理时间的延长,退浆等级、毛效、白度逐步提升,但是织物的断裂强力不断降低,棉纤维损伤较大。处理时间过短,坯布表面的浆料因与臭氧微纳米气泡作用不充分而去除不彻底,当处理时间延长到40 min 时,坯布表面的浆料退浆等级达到7 级,浆料基本去除,织物的吸水性得到很大改善。微纳米气泡与臭氧的协同作用提升了织物的退浆效果。由于臭氧、烧碱的存在,处理时间过长,织物的断裂强力不断下降。综合考虑织物的断裂强力和退浆效果,40 min 是较为合适的处理时间。

2.1.3 温度

水洗温度是影响退浆效果的重要因素,在臭氧微纳米气泡体系中,升高温度有助于提高浆料脱离纤维表面的动能,同时也影响臭氧微纳米气泡的尺寸分布,进而综合影响退浆效果等。由图4 可以看出,随着臭氧微纳米气泡处理温度的升高,退浆等级、毛效、白度逐步提升。当温度达到70 ℃,织物的退浆等级接近7 级,基本达到退浆效果。当温度继续升高时,织物在因碱液、臭氧及高温的综合作用导致断裂强力下降明显。综合考虑织物的断裂强力和退浆效果,70 ℃是合适的处理温度。

图4 温度对退浆效果的影响

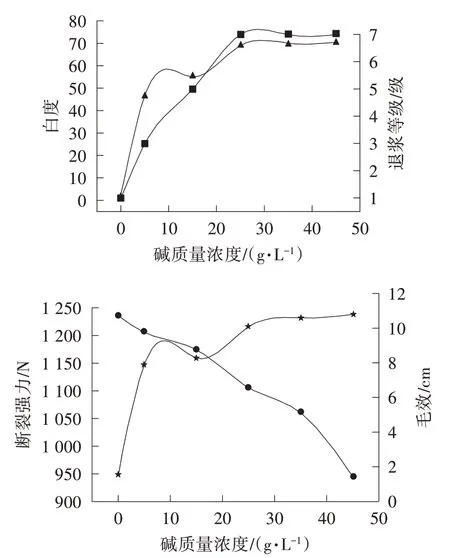

2.1.4 碱质量浓度

由图5 可知,冷轧堆堆置碱质量浓度是影响退浆效果的一个重要因素。碱质量浓度过低,织物表面的浆料不能充分膨化,退浆效果很差;随着NaOH 质量浓度的增加,织物的退浆等级、白度和毛效都慢慢增加;当NaOH 质量浓度达到25 g/L 时,织物退浆等级达到7 级,达到预期退浆效果;当NaOH 质量浓度继续增加时,织物的退浆等级及毛效并没有很大提升;当NaOH 质量浓度大于25 g/L,臭氧及高温的综合作用导致织物的断裂强力下降明显。综合考虑织物的断裂强力和退浆效果,25 g/L 是优化的碱质量浓度。

图5 碱质量浓度对退浆效果的影响

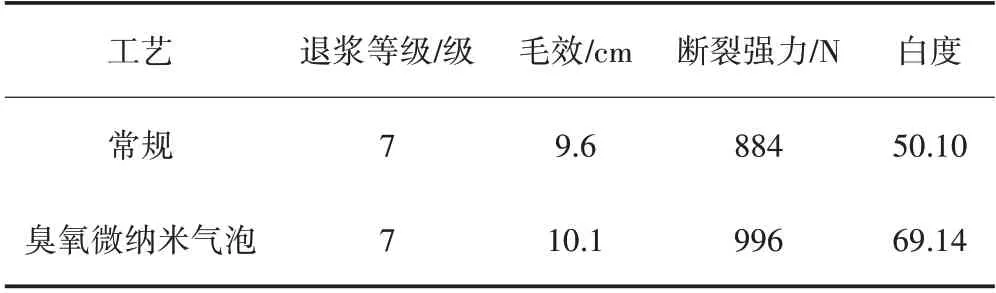

2.2 臭氧微纳米气泡法与常规水洗退浆效果对比

由表1 可知,与常规冷轧堆退浆相比,臭氧微纳米气泡退浆可以在较低的温度和碱质量浓度、较短的处理时间下达到基本相同的效果,而且白度提升,节省生产成本的同时减轻了后处理负担。

表1 常规和臭氧微纳米气泡退浆效果对比

3 结论

(1)臭氧微纳米气泡退浆优化工艺为:臭氧流量0.5 L/min,温度70 ℃,时间40 min,氢氧化钠质量浓度25 g/L。

(2)臭氧微纳米气泡退浆可以快速、低成本地去除织物表面的浆料,能在较低温度、碱质量浓度下达到常规退浆的效果。