磷酸掺杂型高温质子交换膜燃料电池关键材料研究进展

相艳 李文 郭志斌 张劲 卢善富

(1. 北京航空航天大学 空间与环境学院, 北京 100083; 2. 北京海得利兹新技术有限公司, 北京 100162)

燃料电池是一种将化学能直接转换为电能的电化学能源转换装置,具有功率密度大、能量转换效率高、环境污染小等众多优点[1-3],可广泛应用于便携式电源、电动汽车等领域。 因此,发展燃料电池技术对解决能源与环境问题具有重要的社会意义。 其中,高温质子交换膜燃料电池(HT-PEMFC)由于较高的工作温度(130 ~220℃),使其具有较快的电极反应动力学、较高的杂质气体(CO,SO2等)耐受性、简单的水/热管理系统及燃料来源广泛等优点,受到广泛关注与应用[4-8]。

1 高温质子交换膜燃料电池技术

HT-PEMFC 的核心部件是基于磷酸(PA)掺杂的质子交换膜(HT-PEM)和催化层组装的膜电极(MEA),这对电池的输出性能和长期稳定性有直接影响[9-10]。 在PA 掺杂型HT-PEM 中,通常聚合物高分子链中主链骨架提供膜材料的力学性能,碱性/弱碱性基团提供PA 吸附位点。 PA 分子以结合和游离2 种形式存在于聚合物高分子链的网络结构中,其中结合形式的PA 以强氢键作用“锚定”在聚合物高分子链周围,而游离形式的PA(也称“自由PA”)与聚合物分子相互作用较弱[11],主要在PA 分子间形成氢键网络,氢键网络是高温质子传输的主要来源。 质子通过氢键网络以Grotthuss 机制进行传输,即质子跳跃机制。 膜内的质子供体和质子受体之间可形成氢键,并互相连接构成氢键网络,在该网络中,质子沿着氢键在载体分子间移动,在相邻分子间每完成一次跳跃,随后都发生载体分子的重排,即氢键的形成和断裂,这种不断重排过程形成质子的传输通道。因此,较高的游离PA 掺杂能够获得较高的质子电导率[12]。 然而较高PA 掺杂水平会导致膜中大量的游离PA 分子填充在聚合物高分子链的周围,减弱了分子链之间的范德华力,导致膜的尺寸稳定性大幅降低[13-14],在实际应用过程中面临质子传输性能与机械强度难以协同兼顾的严峻问题。 对于催化层,在构建高温膜电极(HT-MEA)时,在组装压力和催化层微结构毛细力作用下,PA 从电解质膜内迁移进入催化层中,并在电流驱动下在催化层中进行再分布,形成电化学反应三相界面。 然而,PA 在MEA 内的动态迁移过程使得PA 填充在催化层微孔结构中,造成反应气体与催化剂的接触受阻,增大了物质传输电阻[15];并且由于PA 及PA 解离的阴离子吸附在铂基催化剂表面,降低了催化剂反应活性[16-17]。

近年来,人们对HT-PEMFC 存在的上述科学问题取得一定进展,但实现HT-PEMFC 保持优异的电化学性能、技术国产化及产品商业化发展仍然面临着巨大挑战。 人们希望通过廉价膜材料的选择以降低使用成本,聚合物高分子结构设计以优化膜材料性能,大尺寸MEA 的一致性工艺与性能优化,HT-PEMFC 与甲醇重整器等耦合联用以拓宽燃料气体选择范围等途径,有效解决高性能HT-PEMFC 的技术开发与实用化。

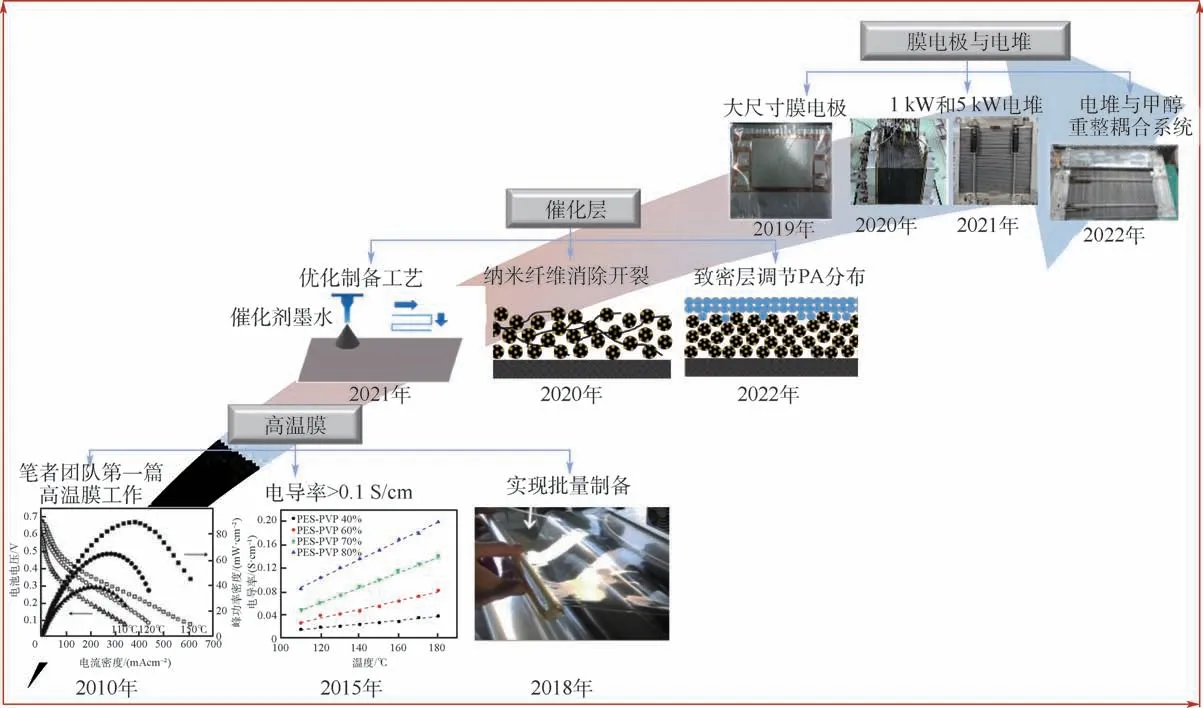

本文在梳理HT-PEMFC 关键科学问题的基础上,着重针对北京航空航天大学(简称北航)相艳教授团队近十年来在HT-PEMFC 关键材料的相关研究进展方面进行了详细阐述。 如图1 所示,主要包括:发展了3 代不同体系的HT-PEM 材料;调控了催化层微观结构,实现其稳定化运行;制备了大尺寸MEA 并对其一致性工艺进行了深入研究等工作。

图1 北航相艳教授团队在高温膜、催化层和膜电极与电堆的研究发展历程Fig.1 Research and development history of Professor Xiang Yan’s team of Beihang University in high-temperature membrane,catalytic layer, membrane electrode and stack

2 高温质子交换膜

在众多高温膜材料体系中,PA 掺杂型PEM由于在高温低湿环境下具有较高的质子传导率而被认为是最具发展应用前景的高温聚合物膜材料[18-22]。 以早期研究中典型的PA 掺杂聚苯并咪唑(PA/PBI)为例,其骨架上的碱性咪唑基团在掺杂PA 后,咪唑基团与PA 之间形成连续氢键,增强了质子传导[23]。 然而,由于PBI 材料合成工艺复杂,成本较高,限制了其大规模应用。 因此,开发更高效且低成本的膜材料对于HT-PEMFC 的大规模应用与发展尤为重要。

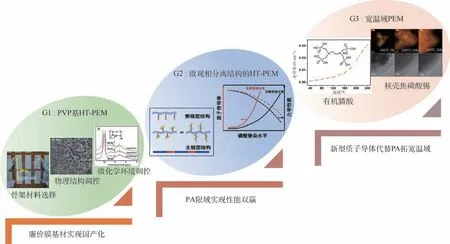

笔者研究团队自2010 年前后开展高性能低成本的聚合物膜材料的研究工作,从膜基材的选择、微观结构的调控及质子导体的筛选3 个方面入手,发展了3 代新型HT-PEMs 材料(见图2)。第1 代:聚乙烯吡咯烷酮(PVP)基HT-PEM。 PVP具有优异的溶解性及热稳定性能,且具有独特的分子单元结构,PVP 含有的吡咯烷酮环上的碱性N 和O 原子均可在酸性环境中被质子化,类似于PBI 上咪唑基团可以吸收PA,这为PVP 制备高性能PEM 提供了理论前提条件[24];第2 代:具有微观相分离结构的HT-PEM。 无论是PBI 基或PVP基,其聚合物的传导功能基团均在主链或者相连主链上,因此PA 掺杂膜面临质子传导率和拉伸强度之间的最佳平衡点的问题。 受商业化Nafion聚合物独特的高分子链结构启发:侧链亲水的离子团簇提供质子传输通道,憎水的主链形成膜的骨架。 从分子工程角度对高分子链进行源头设计,改变高分子链上吸附PA 功能基团的位置及个数,实现PA 限域聚集分布,形成类似于Nafion膜的微相分离结构,在不损失质子传导率的同时降低PA 对主链的塑化作用,兼顾优异的质子传导率与拉伸强度。 第3 代:宽温域PEM。 在前两代PEM 的研究中,均使用PA 作为质子导体,传质性能非常依赖PA 掺杂量,而PA 与聚合物基体的相互作用较弱,在电池运行过程中易流失,在室温条件下难以启动,造成性能的衰减。 如能开发非PA 型固态质子导体,可彻底解决PA 流失问题,并可将电池操作温度拓宽至低温实现低温启动,拓宽工作温度范围。 因此,笔者研究团队基于质子导体开发了第3 代新型PEM,以期使用新型固态质子导体(如有机膦酸、核壳焦磷酸锡)代替PA 进行质子传输,解决PA 流失对电池带来的负面影响,实现高性能HT-PEMFC 的开发与应用。本节将逐一详细介绍3 代HT-PEM 的研究进展。

图2 3 代不同HT-PEM 的设计理念与研究进展Fig.2 Design concepts and research progress of three generations of different HT-PEM

2.1 PVP 基HT-PEM

在PVP 基HT-PEM 中,PVP 的碱性N 杂环可用作PA 吸附位点,质子在PA 与N 杂环之间传递或PA 分子间的传递以实现质子传输[25-26]。 但由于PVP 脆性较大,一般不能单独形成有用的膜材料。 因此,笔者研究团队通过将PVP 与其他具有良好机械性能的骨架材料进行复合,并通过调控物理结构及微化学环境,制备出了高质子传导率与优异机械性能的PVP 基HT-PEM 复合材料。

2.1.1 PVP 基PEM 骨架材料的选择

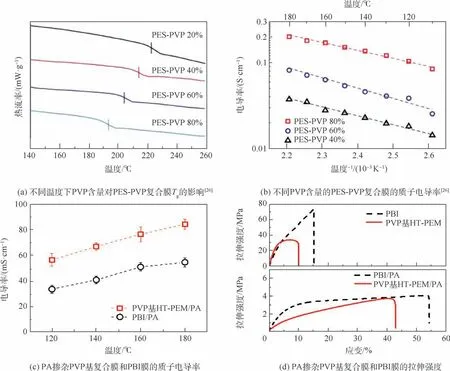

聚偏氟乙烯(PVDF)作为一种化学稳定性优异,价格低廉的热塑性材料,笔者研究团队将其与PVP 混合制备了PVDF-PVP 复合膜[27],PVP 质量分数为80 %时,复合膜质子电导率在180℃可高达9 ×10-2S/cm。 然而由于PVDF 较低的玻璃化转变温度(Tg),当PVDF 含量为40%时复合膜的Tg仅为120℃,严重限制了高温燃料电池的优势。针对这一问题,本文采用Tg为230℃且化学稳定性良好的聚醚砜(PES)替代PVDF 与PVP 共混,制备了PES-PVP 高温膜[26]。 当PVP 质量分数为80%时即PES-PVP 80%,复合膜的Tg仍可高达192℃(见图3(a)),极大提高了复合膜应用温度范围。 此外,PVDF 与PVP 之间的氢键作用占据了部分PA 吸附位点,而PES 与PVP 之间没有相互作用。 因此,PVP 的吡咯环中除N 原子外,羰基氧也被释放出来吸附PA,使得PES-PVP 膜的PA吸附量(PA 掺杂水平为9.1)远高于同样80%PVP含量下的PVDF-PVP 复合膜(PA 掺杂水平为2.7),在180℃质子电导率达0. 21 S/cm (见图3(b)),并获得850 mW/cm2峰功率密度。 以上研究表明不同复合材料对PVP 基膜的物理化学性质有重要影响。 Ren 等[28]证实了与掺有脂肪族聚合物相比,芳族聚合物(如PES 和PSU 等)与PVP 制备的复合膜表现出更小的体积溶胀及更高的酸掺杂量,获得高电导率的同时具有良好的机械性能,更适合应用于PEM。

图3 PES-PVP 膜的Tg 和质子传导率及PVP 基膜和PBI 膜的性能对比Fig.3 Tg and proton conductivity of PES-PVP membrane and performance comparison between PVP-based membrane and PBI membrane

此外,笔者研究团队还以HT-PEM 商业化应用为目标,成功使用流延法放大制备了小批量幅宽为40 cm 的PVP 基复合膜,实现了国产化应用。该膜中每个PVP 结构单元的吸PA 水平可达4.9,质子传导率在180℃达85 mS/cm(见图3(c)),优于同等条件下商业化PBI/PA 膜,掺杂PA 后的机械性能与PBI/PA 膜相当(见图3(d))。

增加PVP 含量可有效提高膜的PA 掺杂水平,提高电导率,但也会严重影响膜的机械性能[26]。 有文献表明,多孔聚四氟乙烯(PTFE)作为增强材料可显著提高拉伸强度[29]。 笔者研究团队在PES-PVP 膜的基础上使用同时具备亲疏水结构的Triton 表面活性剂作为PES-PVP 膜与PTFE 之间的界面,提高了二者之间的相容性。 掺杂PA 后,优化后的复合膜PES-PVP/PTFE-5(PTFE 的掺杂量为5%)(6. 50 MPa)相较PES-PVP膜(1.54 MPa)拉伸强度得到明显提升,质子电导率在180℃达0.26 S/cm,并获得607 mW/cm2的峰功率密度,且运行过程中开路电压无明显下降[30]。

2.1.2 物理结构与微化学环境调控

为了进一步提高质子传导率,在不破坏聚合物主链结构的情况下对PEM 结构进行调控,提高局部自由PA 含量和自由PA 之间的连通性,同时也减弱PA 对主链的塑化作用,加强质子传递的同时保证膜具有良好的机械强度。 研究表明,在PEM 中引入多孔结构有利于负载大量自由PA[31]。 笔者研究团队基于PES-PVP 复合膜,以单分散的SiO2固体球为硬模板制备了含亚微孔结构的PES-PVP/SiO2膜[32]。 获得的多孔结构显著提高了局部区域的自由PA 含量和自由PA 之间的连通性,在优化的孔结构下SiO2含量为50%的多孔膜(mp-50)质子传导率在180 ℃可高达0.09 S/cm(见图4 (a)), 峰功率密度为 454 mW/cm2(见图4(b))。

图4 以SiO2 为模板制备的PES-PVP 多孔膜及g-C3 N4 掺杂PES-PVP 复合膜的质子电导率和燃料电池性能Fig.4 Proton conductivity and fuel cell performance of PES-PVP porous membrane prepared with SiO2 as template and PES-PVP composite membrane doped with g-C3 N4

有机-无机共混作为提高PEM 尺寸稳定性及机械性能的方式之一,因制备方式简单受到广泛应用[12,33-34]。 笔者研究团队将具有二维片层结构的石墨相碳氮化合物(g-C3N4)纳米片(CN)引入PVP 基PEM 中[35],利用CN 中丰富的含氮功能基团(—NH 和C—N—C) 提高了PA 掺杂量(见图4(c))。 此外,1H MAS NMR 结果表明,CN 能够促进PA 以及PVP 上的质子解离,这归因于CN的碱性(解离常数pKa=8.95)强于吡咯烷酮环碱性(pKa=7.6),更易与PA 形成氢键,优化了质子传递环境。 优化的复合膜P/CN-0.5/PA(P 代表PVP 基膜,CN 代表g-C3N4,0. 5 为CN 的含量为0.5%)在160℃的质子传导率达104 mS/cm,拉伸强度为6. 0 MPa,分别比PES-PVP 膜提升了36%和60%,并获得优异的恒压放电稳定性(见图4(d))。 除了物理共混,还通过化学交联制备了PVP 与氯甲基聚砜的交联膜[36],利用交联生成的季铵基团增强了膜的PA 吸附能力,在160℃获得了120 mS/cm 高质子传导率。

在众多无机材料中,磷钨酸(HPW)作为最具吸引力的无机固体质子导体具有优异的稳定性及质子传导性能,在室温和100 % 湿度(RH)下获得高达0.18 S/cm 电导率,被广泛引入到聚合物基质中进行膜修饰或制备新型PEM[37-42]。 笔者研究团队在前期工作中将HPW 负载到介孔二氧化硅MCM-41 中,并成功将其用作燃料电池的无机固体电解质,高效的微孔限域结构使得HPW纳米团簇构筑了有效的质子传输途径,最终获得优异的H2-O2燃料电池性能及甲醇燃料电池性能[43]。 基于此,进一步探究了HPW 与PVP 膜基质的作用机制,PVP 吡咯环的N 原子可与HPW上的质子作用生成了质子化NR3H+,从而将HPW 锚定在聚合物网络结构中,构建质子传输通道。 在60℃及全湿状态下,质子电导率达到0.066 S/cm,与同样测试条件下的Nafion 115 质子电导率相当[39]。 此后,本文将HPW 用于HT-PEMFC[44],1H NMR 结果表明掺有HPW 的复合膜比无HPW 掺杂膜表现出更高的可移动质子含量,显示出更窄的线宽信号,表明该复合膜中聚合物链更易移动。 在160℃获得1.44 ×10-1S/cm 高质子传导率,单电池的峰值功率密度为416 mW/cm2。PA 作为一种中强酸在膜中难以完全解离,膜内质子浓度远低于PA 浓度,使得PA 利用率较低。 综上研究可知,可以通过复合其他无机材料优化膜内质子传输环境,提高PA 解离度,获得更多可移动自由质子,进而提高质子传导率。

2.2 微相分离结构HT-PEM

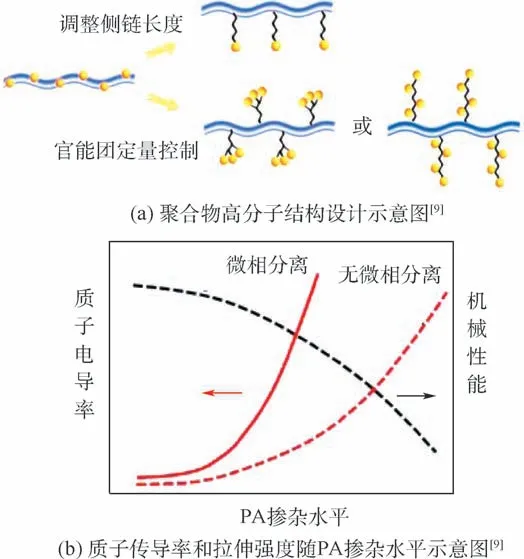

通过2.1 节研究中的物理增强、化学交联等方式虽然很大程度可以改善膜材料的质子传导性能与机械性能,但同时也会带来一系列新的问题:纤维增强的复合膜吸收PA 后易出现增强纤维与膜基体剥离的问题;多孔结构的膜存在PA 流失速度快、稳定性差的问题。 因此,解决HT-PEM 目前所面临的困境,必须从膜材料的化学结构出发,对聚合物高分子链进行源头设计。 笔者研究团队针对高分子链进行了精准设计,改变可吸附PA的功能基团的位置和个数(见图5(a)),制备了一系列具有微相分离结构的新型膜材料,实现PEM 质子传导率和机械性能双赢(见图5(b))。

图5 微相分离结构质子交换膜的设计与性能示意图Fig.5 Schematic diagram of design and performance of PEM with microphase separation structure

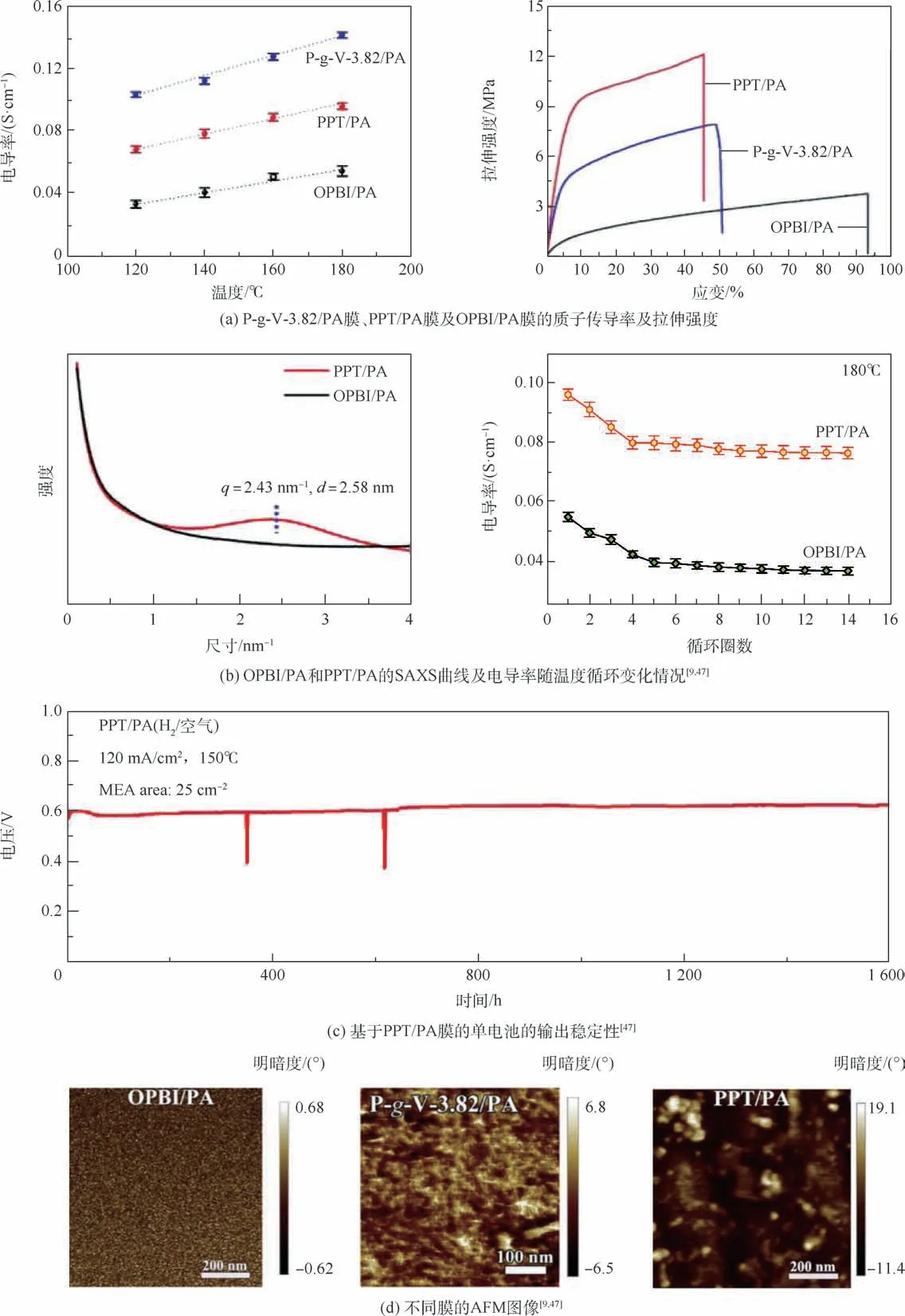

通过调控聚苯醚聚合物膜(PPO-PIm-Cx)的末端咪唑官能化的侧链长度调控膜的PA 吸收水平,在侧链亚甲基个数为6 的PPO-PIm-C6 膜中,膜内形成明显的微观相分离结构,团簇尺寸约为5.56 nm,在160℃获得质子传导率0.042 S/cm,以及良好的拉伸强度12.1 MPa。 随后,在另一项工作中探究了侧链碱性基团数量对质子传导率和机械性能的影响,将具有3 个叔胺基的2,4,6-三(二甲胺甲基)-苯酚(TDAP)接枝到PSU(TDAPPSU)上,与单叔胺接枝的PSU 膜(DMA-PSU)相比,1 个接枝位点上的胺基束明显减少了体积膨胀。 接枝度75% 的TDAP-PSU 膜与接枝度99%的DMA-PSU 膜的PA 吸收量相当,但前者的机械强度却是后者的2.2 倍。 基于TDAP-PSU 膜的单电池峰功率密度达到453 mW/cm2,且获得优异的稳定性[45]。 此外,本文通过原子转移自由基聚合将聚1-乙烯基咪唑(P-g-V)作为PA 掺杂位点接枝到聚砜骨架上,获得系列具有不同侧链长度和功能基团数量的聚合物材料[46],其中P-g-V-3.82/PA(每个接枝位点平均接枝3.82 个基团)复合膜在160℃的质子电导率为127 mS/cm,膜的拉伸强度保持为7.94 MPa(见图6(a)),远高于相同测试条件下PBI/PA 膜。 优异的性能归因于P-g-V-3.82膜的功能性侧链自组装形成微相分离结构,如图6(d)所示的原子力显微镜(AFM)图像显示膜内出现侧链的亲水微相(暗区)和聚合物主链的疏水微相(明亮区),进而实现了质子快速传输并维持了良好的机械性能。

然而,侧链型HT-PEMs 的热稳定性和化学稳定性仍有待提高,一般而言,类似PBI 主链型聚合物的热稳定性要优于侧链结构的聚合物。 若结合主链型聚合物优异的热稳定性及侧链型微相分离结构,设计一类掺杂PA 后可以形成微相分离结构的主链型聚合物,则可以更好地兼顾质子传导性、拉伸强度以及热稳定性的问题。 因此,本文研究团队制备了基于刚性疏水芳基骨架和哌啶基团的聚亚芳基哌啶(PPT)[47]。 通过AFM(见图6(d))和小角X 射线散射(SAXS)(见图6(b))测试发现,OPBI 膜在掺杂PA 前后均未形成微相分离结构。而PPT/PA 膜在AFM 图像中出现明显的微相分离结构区域(见图6(d)),其中暗区和亮区分别代表来自哌啶环基的亲水微相和来自聚合物骨架的疏水微相,且SAXS 数据显示在PPT 膜内成功形成了PA 聚集的离子团簇(见图6(b))。 良好的微相分离结构使得PA 更易聚集在哌啶环周围,与憎水的苯环分离,降低了PA 对分子链的塑化作用,获得了12 MPa 的优异拉伸强度,在180℃无外部加湿条件下显示出96. 0 mS/cm 的高质子电导率(见图6(a)),且在质子传导率循环稳定性测试中PPT/PA 膜始终优于OPBI/PA 膜(见图6(b))。 在180 ℃基于PPT/PA 膜的H2-O2燃料电池的最高输出功率高达1 220.2 mW/cm2,是同等测试条件下OPBI/PA 膜的单电池输出性能的1.85 倍(660.8 mW/cm2),且在1 600 h 的耐久性测试中保持了优异的输出稳定性(见图6(c))。

图6 P-g-V-3.82/PA 膜、PPT/PA 膜及OPBI/PA 膜的微相分离结构及性能对比Fig.6 Comparison of microphase separation structure and performance of P-g-V-3.82/PA membrane, PPT/PA membrane and OPBI/PA membrane

2.3 宽温域PEM

PA 掺杂PEM 的质子传递性与膜内PA 掺杂量有直接关系,然而小分子PA 易受到各种因素影响而流失[48-49],导致无法室温启动等问题[18]。尽管前人已做了很多努力,笔者研究团队也已发展了2 代新型的HT-PEM,但对于PA 流失问题仍没有彻底解决。 因此,笔者研究团队从质子导体角度出发,拟发展新型质子导体代替PA 进行质子传输,进一步拓宽PEMFC 的操作温度范围:拓宽低温区实现电池的室温启动,拓宽高温区可将电池与甲醇重整器等进行耦合联用。

研究证明有机膦酸(OPA)是一类良好的有机质子导体[50],较大的分子尺寸使其分子动态迁移能力低于PA,理论上不易流失。 已有研究表明,烷基或苯基取代OPA 在高温无水条件下可获得10-2~10-1S/cm 的高电导率[51-52]。 因此,将OPA 作为质子导体用于制备新型HT-PEM,有望解决PA 掺杂型HT-PEMFC 面临的困境。 为此,笔者研究团队探索了不同OPA 在HT-PEM 中的质子传输行为与机制。 将乙二胺四亚甲基膦酸(EDTMPA)引入PVP 膜基质中构建了新型PEM,EDTMPA 和PA 双质子导体协同改善了单位体积膜内的有效质子浓度及复合膜质子扩散系数,使得该膜在180℃无水条件下质子电导率可达0.065 S/cm,约为仅含有单一PA 质子导体膜的1.8 倍,并获得716 mW/cm2高峰功率密度及优异的输出稳定性。 此外,EDTMPA 对PA 的锚定作用使得复合膜在80℃同样获得了优异的电导率(0.025 S/cm)及326 mW/cm2峰功率密度,这有望实现电池的低温启动。 此外,还发现氨基三亚甲基膦酸质子导体(ATMP)与OPBI 膜有明显交联作用,这区别于传统仅有交联作用的交联剂。因此,该现象启发本文将兼具质子传导功能和交联作用的ATMP 引入OPBI 膜中制备交联膜,在较低 PA 掺 杂 量 下(156%) 在 80℃获 得 了0.033 S/cm和在160℃0. 112 S/cm 的高质子传导率,单电池分别在80℃达到了0.268 W/cm2和在160℃0.98 W/cm2的高峰功率密度。 除OPA质子导体之外,有研究发现,核壳焦磷酸锡(SnP2O7)在200℃以上也具有良好的质子电导率[53-55]。 笔者研究团队对核壳SnP2O7在200℃及以上更高温度的质子传导机制进行探究发现,核壳SnP2O7优异的质子电导率主要来源于最外层的凝胶层,该凝胶层主要成分是焦磷酸,260℃无水条件下可获得0.084 S/cm 的高质子传导率,高温电导率可稳定170 h 左右,在200℃以上的高温条件下极具质子导体应用潜力。

综上,笔者研究团队共开发了3 代PEM,首先开发了低成本PVP 膜基材,探究了与其他骨架材料形成复合膜的性能,并调控了PVP 基PEM的物理结构和微化学环境以改善膜的质子传导率与机械性能的平衡问题,并实现了PES-PVP 复合膜国产化批量制备;接着进一步通过高分子链设计制备了具有微相分离结构的PEM,将吸附PA的侧链功能基团与提供机械性能的主链分离开来,实现质子传导率与拉伸强度的双赢;以上2 种策略均是基于开发新型膜材料且均使用PA 作为质子导体,而PA 带来的一系列问题仍不可避免,因此,非PA 型质子导体的开发对于PEMFC 的实际应用至关重要,我们探究了新型质子导体用于PEM,并对其在宽温域的传导机制进行研究,进一步实现PEMFC 的实用化发展。

3 催化层

在PA 掺杂PEM 中,PA 受各种因素在MEA内进行分布与迁移[9,56-59]。 如图7 所示,在电池运行过程中,膜内PA 受到电流驱动,PA 水解的H2PO-4从膜内向阳极迁移,与阳极侧的氢离子反应形成PA,提高了阳极PA 含量。 随后,由于浓度梯度差使得PA 扩散到阴极,与阴极产物水结合形成H2PO-4,此循环过程促进了PA 在催化层中的再分布,导致催化层出现“酸淹”现象,大量PA 以及PA 解离的负离子占据铂催化剂的活性位点,使得催化层内的物质传输阻力增大。 因此,笔者研究团队拟通过从催化层体相和界面等角度对PA 在MEA 中的分布进行适当调控,以期缓解PA 对MEA 造成的不利影响,提高燃料电池性能。

图7 磷酸在膜电极中的分布与迁移示意图[9]Fig.7 Distribution and migration of phosphoric acid in membrane electrode[9]

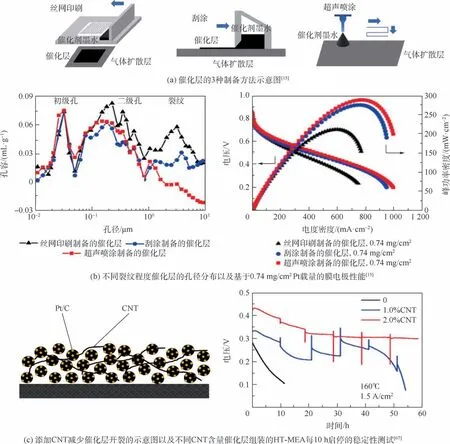

在催化层制备过程中,催化层的结构受到催化剂墨水中使用的溶剂沸点,黏结剂含量及制备方法等影响,导致在催化层中形成不同尺寸的裂纹[60-62]。 较大的裂纹会降低催化层的毛细力作用,使PA 快速迁移进入催化层内部,形成“酸淹”[63]。 Halter 等[64]发现PA 充填裂纹的毛细压力随着裂纹宽度的减小而增大,裂纹的连通性和可及性对PA 的保留能力起主要作用。 而催化层内的PA 压力等物理特性易受到制备方法的影响。 因此,笔者研究团队研究了超声喷涂、丝网印刷、刮涂3 种方式构建的具有不同微观结构的催化层(见图8(a)),探究了制备方法对催化层微观结构的影响[15]。 结果表明,超声喷涂制备的催化层表面平坦,裂纹少且互相不连通,具有良好的二级孔分布,促进了催化层内PA 的均匀分布,构建了更多电化学反应三相界面;而丝网印刷和刮涂制备的催化层表面分别显示出20 ~30 μm 和10 ~15 μm 的相互连通的明显裂纹,表现出较发达的二级孔结构(见图8(b))。 基于超声喷涂制备的催化层HT-PEMFC 的峰功率密度高于其他2种方式制备的催化层(见图8(b)),且保持了优异的稳定性。 因此,减少催化层裂纹的生成,降低裂纹程度,能够有效避免催化层内PA 的不均匀分布,降低极化过程中的物质传输损失。

图8 改善催化层裂纹对膜电极性能的影响Fig.8 Effect of improving catalytic layer cracks on membrane electrode performance

除了制备方法的优化,本文利用具有强韧性和高长径比的一维柔性碳纳米管[65-66](CNT)进一步消除溶剂蒸发过程中催化剂团聚体间的拉伸应力(见图8(c)),达到降低催化层裂纹数量和宽度的目的[67]。 同时,CNT 高比表面积也提高了催化层内的二级孔含量,促进PA 在催化层内的均匀分布,致使电化学反应动力学得到提升,物质传输阻力降低。 当催化层中加入质量分数为2.0% 的CNT 时,电池峰值功率密度为673 mW/cm2,比不含CNT 的电池高1.5 倍,且在多次启停过程中表现出良好的稳定性。

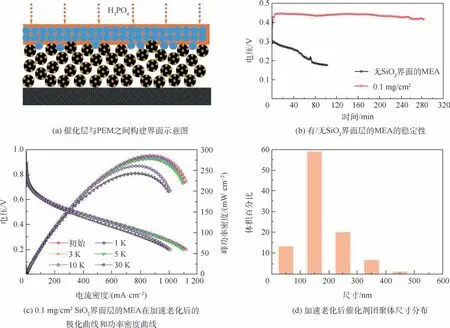

尽管加入一维CNT 材料可以抑制催化层内裂纹的生成及增加催化层二级孔含量,达到降低物质传输阻力和提高Pt 利用率的目的。 然而催化层的二级孔孔径范围跨度较大且大小不一,影响了催化层内PA 含量和分布,并且催化层内相互贯通的孔结构增加了PA 流失的风险。 因此,为了降低靠近膜侧催化层的PA 含量,笔者研究团队构建了具有更致密孔径结构的界面层,在催化层与PEM 之间构建SiO2界面(见图9(a)),利用纳米SiO2较小粒径(10 ~20 nm)、与PA 作用力强以及能与PA 在高温反应的特性,有效地降低了催化层中PA 的初始含量,减缓了PA 向催化层的迁移速率,提高了HT-PEMFC 的输出功率和稳定性。 基于SiO2界面层组装的HT-MEA 即使在30℃,0. 3 A/cm2下也能够稳定运行超过280 min(见图9(b)),在30 K 圈电势循环的加速老化测试过程中,其峰功率密度仅衰减15. 4%(见图9(c)),远低于没有SiO2界面层组装的高温MEA(56.6%)。 通过对老化后催化层3D 结构重建分析,由于PA 向催化层迁移量降低,催化剂团聚体尺寸仅发生轻微的变化(见图9(d)),合理的致密界面层有效改善了MEA 的输出性能及稳定性。

图9 SiO2 界面层对MEA 性能的影响Fig.9 Influence of SiO2 interface layer on MEA performance

4 高温膜电极和燃料电池堆

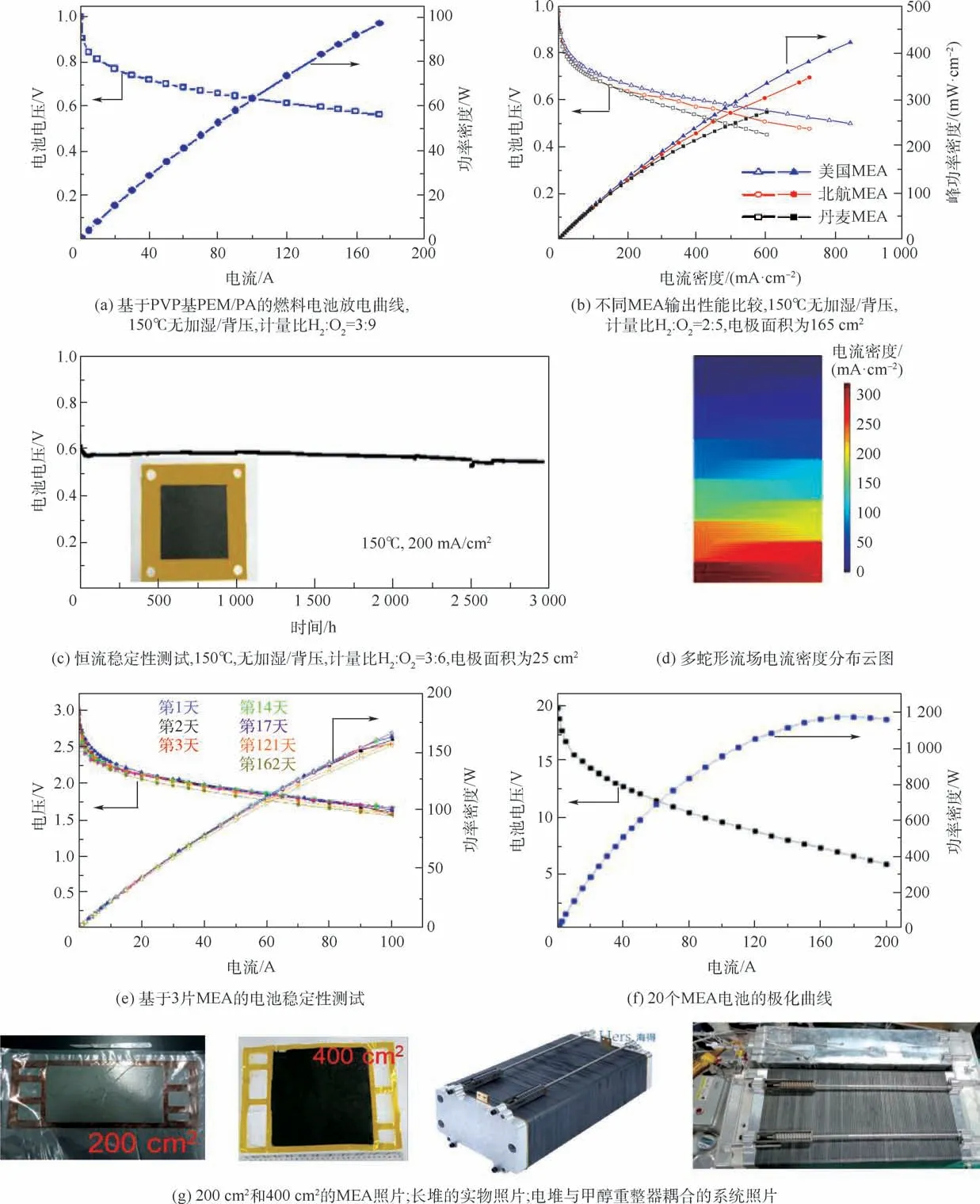

随着PVP 基复合膜的批量制备工艺逐渐成熟,本文将其与Pt/C 催化剂电极组装成不同尺寸的MEA,进一步考察了其在HT-PEMFC 中的实际应用。 分别制备了25,200,400 cm2的大尺寸MEA。图10(a)展示了基于MEA 尺寸为200 cm2的PVP 基PEM/PA 燃料电池在H2-O2环境下的极化曲线,电池表现出1.01 V 高开路电压,表明膜极低的气体渗透率,且展示出优异的输出性能,在0.6 V 下的输出电流密度为0.62 A/cm2。 随后,在H2-空气环境下,由于空气中的氧气分压降低导致电池的开路电压略微降低至0.98 V,0.6 V下的输出电流密度为0. 32 A/cm2。 为了评价该MEA 的商业化水平,在相同测试条件下对美国Advent 公司和丹麦电力系统公司制备的基于PBI/PA 的MEA 性能进行测试,2 种基于PBI/PA膜的MEA 电池的开路电压与本研究的PVP 基PEM/PA 的电池基本一致(0.98 V),0.6 V 下的输出电流密度分别为0.39 A/cm2及0.25 A/cm2,而基于PVP 基PEM/PA 膜的MEA 性能处于上述2 种商业化MEA 之间,表明本研究的大尺寸MEA具有极大的商业化潜力(见图10(b))。 MEA 的运行稳定性对于燃料电池的实际应用至关重要。在150℃,0.2 A/cm2电流密度下对PVP 基PEM/PA膜燃料电池进行稳定性测试,如图10(c)所示,电池在长达3 000 h 的运行时间内表现出优异的稳定性,电压衰减速率仅为9. 7 μV/h,与商业化PBI/PA 膜在同等放电条件下性能相当。 基于单电池良好的输出性能及稳定性,将其组装成燃料电池电堆(MEA 面积为200 cm2)进行测试。 采用多蛇形流场,并对其进行优化,获得更高输出性能以及更均匀的电流密度分布(见图10(e))。 如图10(d)所示,具有3 片膜电极的电堆具有高的开路电压,证明其具有良好的密封性能。 在稳定性测试中,分别在电堆组装完成的第1 ~17 天和搁置100 余天后,对电堆进行从室温升至工作温度的启停、输出性能测试及停机氮气吹扫等工序来测试其稳定性。 发现在整个测试时长内,电堆的开路电压基本保持在3 V,且输出性能几乎维持在稳定水平。 在第121 天和第162 天的测试中,输出电流密度较初始性能略有降低,这可能是催化层吸潮所致。 此外,本文还继续组装了20 片大尺寸MEA 的长电堆,开路电压达到20 V,150℃下12 V 下的输出电流达到45 A,且获得了高达1.15 kW 的高峰功率密度(见图10(f)),初步实现了PVP 基PEM/PA 燃料电池千瓦级输出性能的目标,并且到目前为止,本文尝试将其与甲醇重整器系统耦合(见图10(g)),其部分成果已经在北京海得利兹新技术有限公司实现产业化转化。 以上研究为HT-PEMFC 关键材料以及燃料电池的国产化提供了重要的研究基础。

图10 基于PVP 基PEM 组装的不同尺寸的膜电极性能及部分器件实物照片Fig.10 Performance investigation of membrane electrodes with different sizes assembled based on PVP-based PEM and photos of some devices

5 结 论

HT-PEMFC 具有较强的杂质气体耐受性、广泛的燃料选择性及可实现高效热电联动等诸多优势,且其发展迅速,目前成为燃料电池未来的主要发展方向之一。 本文基于HT-PEMFC 的关键部件进行了广泛深入的探究。

1) 对聚合物膜材料进行开发和探究,分别发展了PVP 基PEM、微相分离结构PEM 及宽温域PEM。 PVP 基PEM 得益于PVP 吡咯烷酮环上的官能基团对PA 的吸附作用,并通过物理化学调控显著提升了膜的酸吸收量及质子传导率,并且初步实现了PVP 基复合膜的批量制备及国产化应用;进一步通过对聚合物高分子链进行精细设计,构筑了具有微观相分离结构的新型高温膜材料,使得PA 限域聚集分布,保证质子传导率的同时降低PA 对主链的塑化作用,实现质子传导率与拉伸强度双赢;此外,PA 掺杂PEMFC 的PA 流失问题严重影响其实际应用,通过发展基于新型非PA 质子导体的宽温域PEM,利用有机膦酸或核壳焦磷酸锡质子导体代替PA 进行传质,有望缓解PA 流失,降低电池启动温度,缩短启动时间,另一方面新型质子导体使得电池工作温度提高,使其与甲醇重整器耦合,提升热利用率和能量转化效率。 因此,兼顾质子传导率与拉伸强度的低成本且具有宽工作温域的电解质膜材料是后续研究的重点方向之一。

2) 对于催化层,基于PA 在MEA 内的迁移和分布,对催化层的微观结构进行系列调控,包括优化催化层的制备方法以及引入纳米材料CNT 进一步提升性能,还通过在三相界面构筑更致密的SiO2层,调控PA 分布,缓解PA 流失。 然而,PA在催化层内的迁移是一个动态过程,目前缺乏更多的原位测试手段,后续研究可以此为方向,进一步明晰其动态迁移过程,为催化层设计提供依据。

3) 为了实现商业化应用,对基于PVP 复合膜的大尺寸MEA 的制备及一致性工艺进行探究,并成功组装了千瓦级HT-PEMFC 电堆,展示出优异的电池稳定性。 综上系列工作为HT-PEMFC 关键组成部件的发展提供了切实的参考依据,更高性能膜材料的开发,以及MEA 的商业化发展仍是PA 掺杂PEMFC 未来的重点研究方向之一。

此外,HT-PEMFC 普遍使用的质子导体PA对催化剂的毒化作用也是限制HT-PEMFC 商业化和大规模应用的重要影响因素。 因此,开发低成本、高活性的抗PA 催化剂也是提高HT-PEMFC 稳定运行的重要方向之一。 目前研究表明,通过电子结构调控或物理阻隔等方式可以有效改善催化剂单电极活性,但实现其在HT-PEMFC 中的高效应用依旧面临挑战。 在后续研究中进一步发展可以表征PA 对催化剂毒化机制的原位表征手段,对于深入指导催化剂的理性设计及开发更有效的抗PA 毒化策略具有重要的科学意义。