超临界二氧化碳闭式布莱顿循环系统研究进展

邹正平 王一帆 姚李超 刘火星 许鹏程 李辉

(1. 北京航空航天大学 航空发动机研究院, 北京 102206; 2. 航空发动机气动热力国防科技重点实验室, 北京 100083;3. 北京航空航天大学 能源与动力工程学院, 北京 100083)

当前,绝大多数能源均以热能动力利用的形式被转化为电能或机械能,如何提高动力循环的性能成为能源深度开发的主要技术途径。 在现有成熟循环构型和部件设计技术基础上,通过改变循环工质以改善循环性能是热能动力利用领域的热点研究方向,诸如超临界氦[1-2]、氦氙混合物[3-4]、超临界二氧化碳(SCO2)[5]等特殊工质被逐步挖掘,其中SCO2闭式布莱顿循环具备诸多潜在优势,被视作有望突破现有动力循环技术发展瓶颈的革新技术[6]。

早在20 世纪60 年代,Feher 等[7-8]便率先提出将SCO2用作动力循环工质的构想,指出SCO2循环凭借高热效率和高紧凑性等优势在地面/空天发电及动力推进等领域具有广阔应用前景。 之后,Angelino[9-10]通过对比不同SCO2循环和蒸汽循环的性能,证实无再热SCO2循环的热效率便可超过再热蒸汽循环效率,且具备更高的结构紧凑性和经济性,其工作掀起了关于SCO2循环的研究热潮,所提出的再压缩循环构型为后续众多的设计研究奠定了坚实基础[11-13]。 然而,受当时叶轮机和紧凑换热器的设计/制造水平等因素的限制,研究热潮在20 世纪70 年代末期便戛然而止,相关研究成果也并未得到工程实际应用。 随着工业领域对动力循环效率和经济性要求日益严苛,SCO2循环于21 世纪初重新受到关注。 Dostal等[14]率先探究了SCO2循环在新一代核电领域的应用前景,从热力性能、经济性、叶轮机/换热器部件可行性等多方面系统地论述了该循环的优势。虽然其研究愿景为新一代核能发电,但研究人员敏锐地洞察了SCO2闭式布莱顿循环在热动力利用领域的广阔应用前景,很快便在全球范围内掀起了新的研究热潮。

本文综述了国内外在SCO2闭式布莱顿循环技术领域的相关研究现状,并结合北京航空航天大学高超声速强预冷团队(简称北航团队)的研究,对循环总体热力、叶轮机、紧凑换热器、控制策略、储热等关键技术进行了介绍。

1 SCO2 闭式布莱顿循环国内外研究现状

1.1 循环原理及优势

较传统蒸汽/燃气循环而言,SCO2闭式布莱顿循环具备高热效率和高紧凑性2 个突出的性能优势,这主要得益于工质的特殊物性。 当处于超临界状态时(临界温度304 K,临界压力7.38 MPa),二氧化碳兼具气体的低黏性、强流动性、易压缩/膨胀的性质,以及液体的高密度、高传热效率、强做功能力。 更重要的是,其在临界点附近物性变化非常剧烈(见图1),对位于近临界点的压缩过程而言,较小的压缩功耗便足以带来工质物性的显著变化[15];此外,二氧化碳在近临界点区域偏离理想气体的程度很大(压缩因子0.2 ~0.5),低可压缩性使得其压缩过程非常类似于液体压缩过程,相应的压缩功耗也较低[16]。 SCO2闭式布莱顿循环的工作原理正是将压缩过程起点置于临界点附近,通过降低压气机功耗进而有效提升循环热效率。

图1 SCO2 在临界点附近的剧烈物性变化Fig.1 Dramatic variation of properties of SCO2 near critical point

研究表明,在最高循环温度tmax为500 ~800℃时,间接式SCO2闭式布莱顿循环热效率可达40% ~55%,且可在更低温度下(300 ~500℃)保持20%以上;当tmax超过1 000℃,直接式SCO2闭式布莱顿循环的热效率可达到60% ~65%,远高于燃气循环,更高温度下甚至优于蒸汽-燃气轮机联合循环[16],如图2(a)所示。 另外,SCO2的密度非常大(接近空气密度的200 倍),使得SCO2闭式布莱顿循环中的叶轮机、换热器、管路附件等部件的尺寸较小;同时,叶轮机级数也较少(10 MW级系统仅需采用单级径流式叶轮机设计),相应地,系统紧凑性大幅提升,如图2(b)所示。 相同功率量级下,SCO2闭式布莱顿循环中叶轮机部件的体积可降至0.1% ~5%;10 MW 级循环中叶轮机部件的直径仅接近0.15 m,而300 MW 级循环中叶轮机部件的直径也仅1.2 m 左右[17]。 以蒸汽循环和SCO2闭式布莱顿循环对比为例,在480℃热源温度下,蒸汽循环的热效率接近40%,而SCO2闭式布莱顿循环的热效率则可达42%,同时系统总体积不到蒸汽循环系统的50%[18]。此外,SCO2工质本身也具备以下天然优势[19]:①安全性高。 热物性稳定,无毒且不可燃。 ②环境友好。 对臭氧层无破坏,温室效应低。 ③经济性高。 自然界中的二氧化碳资源充足,且SCO2制备工艺成熟。

图2 SCO2 闭式布莱顿循环的性能优势Fig.2 Performance advantages of closed SCO2 Brayton cycle

由于上述诸多优势,SCO2闭式布莱顿循环被视作当前蒸汽/燃气循环的有力潜在替代者,在核能发电、太阳能光热发电、燃煤发电、燃料电池发电、余热利用、舰船动力系统甚至高超声速飞行器动力系统等领域均具备广阔的应用前景,如图3所示。 在新一代核电领域,SCO2闭式布莱顿循环有望在当前钠冷反应堆出口温度(510 ~525℃)下达到43%的热效率,在未来第四代反应堆更高出口温度下热效率甚至有望突破50%[20]。 在太阳能光热发电领域,协同熔盐储热和高效风冷的SCO2闭式布莱顿循环被视为未来大幅降低光热发电度电成本的首选技术途径,主要原因在于[21-22]:①相同材料下,工质低腐蚀性允许更高的循环温度;②热效率更高(在600 ~700℃甚至更高温度下,热效率可达到甚至超过50%),系统体积更小,质量更轻,可大幅降低制造、安装和维护成本(包括定日镜场-集热-储热系统);③高温风冷下热效率也相对更高,适用于干旱地区。 在低温余热利用领域,当前有机朗肯循环存在易燃、有毒、化学稳定性较差等诸多劣势,而SCO2闭式布莱顿循环则更加安全可靠,并能在低温热源下稳定高效运行。 在燃煤发电领域,目前基于蒸汽朗肯循环并采用MEA 燃烧后脱碳技术的发电系统在最大温度700℃时的热效率接近42.5%[23],而采用SCO2闭式布莱顿循环则有望将现有热效率提高6. 2% ~7. 4%,同时获得度电成本下降7.8% ~13.6% 的经济性能收益[24]。 在舰船/空天动力系统领域,SCO2闭式布莱顿循环既能保证高热效率,同时高紧凑性又能满足在狭小受限空间中布置的要求,非常符合未来“综合电站”和“能量综合管理系统”对高效-紧凑-轻质动力系统的严苛需求[25-27]。 研究表明,基于SCO2闭式布莱顿循环的涡扇发动机联合循环可降低1. 9% 油耗[28],而采用SCO2闭式布莱顿循环的超燃冲压发动机冷却燃油流量有望降低21.5% ~28.8%,同时壁面温度可控制在995 K 安全温度以内[29]。 在燃料电池发电领域,采用SCO2闭式布莱顿循环不仅可带来热效率的提高和成本的降低,更能减少发电系统有害物质的排放,同时几乎对环境无污染[28-31]。

图3 SCO2 闭式布莱顿循环潜在应用领域Fig.3 Potential applications of closed SCO2 Brayton cycle

1.2 国内外相关机构研究进展

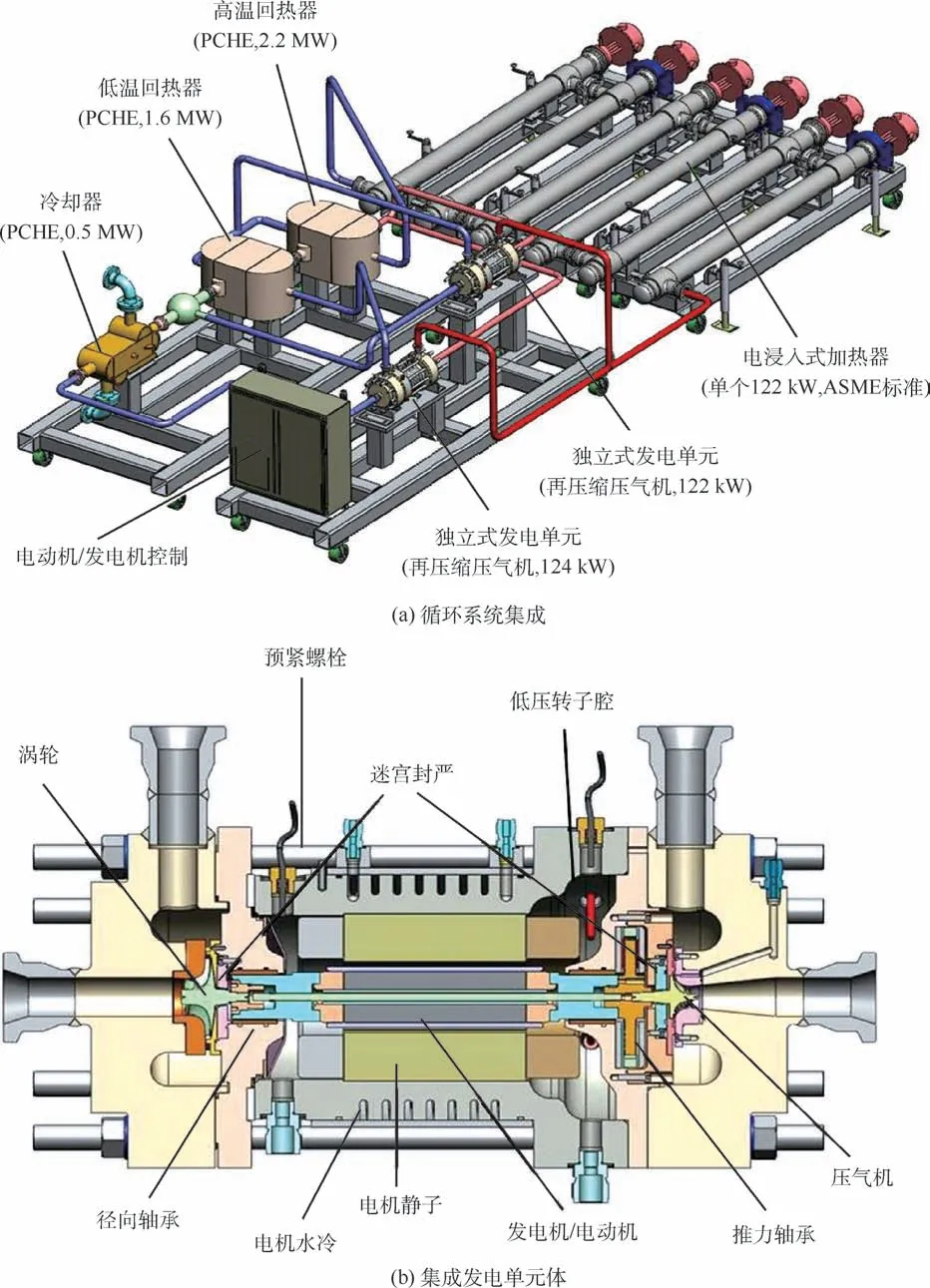

国外起步较早,现已进入试验验证、系统集成和示范电站应用阶段。 美国能源部(DOE)早在2003 年便率先启动了第四代核电先进动力循环项目,其下属桑迪亚国家实验室(SNL)联合麻省理工学院(MIT)等多家科研机构,建成了250 kW级再压缩循环试验平台(见图4),完成了包括叶轮机特性试验、二氧化碳混合工质试验、系统动态特性等多项关键技术验证[32-34]。 2011 年,DOE 又启动了Sunshot 计划,旨在采用SCO2闭式布莱顿循环将太阳能光热发电成本降至6 美分/(kW·h),该项目在10 MW 级轴流涡轮、50 MW 涡轮和450 MW压气机、微通道换热器等方面取得众多研究成果[35-37]。 2012 年,DOE 启动在燃煤发电领域的研究项目,旨在以SCO2闭式布莱顿循环替代蒸汽朗肯循环和燃气布莱顿-朗肯联合循环,研发叶轮机、回热器、燃烧器及关键材料,并将技术成熟度提升至7 级。 之后,DOE 又相继启动了STEP 计划和APOLLO 计划,设计、建造和运行10 MW 级示范电站,实现700℃涡轮入口温度,并验证50%以上的循环热效率。 目前,美国西南研究院(SwRI)已在720℃、27.5 MPa 全温全压下完成了10 MW 循环涡轮全尺寸性能试验和耐久性测试。 此外,美国海军核实验室也针对舰船推进系统推出海军堆项目,联合SNL、NASA、MIT 等机构开展包括循环及部件设计、流动与传热试验和材料相容性试验等研究,搭建了100 kW 级系统试验平台,并完成了叶轮机低转速性能试验,以及启动过程、加热、停机等过程动态性能研究[38-41]。 美国Echogen 公司则针对商用余热利用研发了2 款型号产品:EPS100(8 MW) 和 EPS5 (300 kW)。 其 中,EPS100 主要用于500 ~550℃、65 ~70 kg/s 流量的气体燃烧掺入(如燃机排气)的余热回收,其已完成调试的最大功率达到3.1 MW[42]。

图4 SNL SCO2 闭式布莱顿循环系统试验验证平台[34]Fig.4 Experimental platform of closed SCO2 Brayton cycle at SNL[34]

韩国和日本也在SCO2闭式布莱顿循环领域开展了大量研究。 韩国原子能研究院(KAERI)早在2009 年便探究了SCO2闭式布莱顿循环在第四代核能发电系统的应用前景,系统开展了循环设计与热力分析、叶轮机和紧凑换热器设计和性能分析、变工况性能分析,以及动态特性分析及控制策略等研究[43]。 此后,KAERI 联合韩国科学技术院(KAIST)规划并设计了兼具部件和循环试验能力的平台,计划分4 个阶段逐步完成再压缩循环的原理验证[44]。 第1 阶段完成了高速压气机设计和性能分析[45];第2 阶段搭建了100 kW 级试验平台,实现了电功率输出并获得了压气机低转速性能曲线[46]。 韩国能源研究所(KIER)也搭建了不同功率量级的循环试验平台,正在开展相关试验研究[47-48]。 此外,日本东京工业大学(TIT)针对中低温工业余热利用设计了2.3 MWe级循环和10 kW 级的缩尺试验台,并计划开展压气机压缩功耗下降验证和换热器性能测试等工作[49]。

此外,在Horizon 2020 计划的支持下,欧盟也在积极推进SCO2闭式布莱顿循环技术的理论与应用研究,并启动了2 个特别研究计划:sCO2-Flex和sCO2-HeRo 计划,旨在开发并验证用以燃煤发电和核燃料余热利用的系统。 目前,包括英国、德国、捷克等国多个研究机构参与该计划,并在SCO2高效换热机理、SCO2压气机、50 kW 级循环试验验证等方面取得一定成果[50-52]。

国内虽在SCO2闭式布莱顿循环技术领域起步较晚,但已在各关键技术研究、试验验证和示范机组建设等方面取得显著成果。 北京航空航天大学针对工业余热利用完成3 MW 级循环和叶轮机、紧凑换热器等部件设计;中国核动力研究设计院初步建立了用于研究循环流阻、换热和流动不稳定性等问题的试验平台[53];西安热工研究院完成了5 MW 级循环试验平台设计建设及试验机组72 h 满负荷试运行[54];中国科学院工程热物理研究所建成MW 级SCO2压气机试验平台并完成全载测试运行,建成示范机组并实现锅炉点火和稳定运行;首航高科能源技术股份有限公司正与法国企业合作,推进利用SCO2闭式布莱顿循环改造敦煌10 MW 太阳能光热发电站;中国船舶集团有限公司第七一一研究所也在积极探索SCO2闭式布莱顿循环在舰船动力领域的应用可行性。

2 SCO2 闭式布莱顿循环构型及总体技术

2.1 循环构型

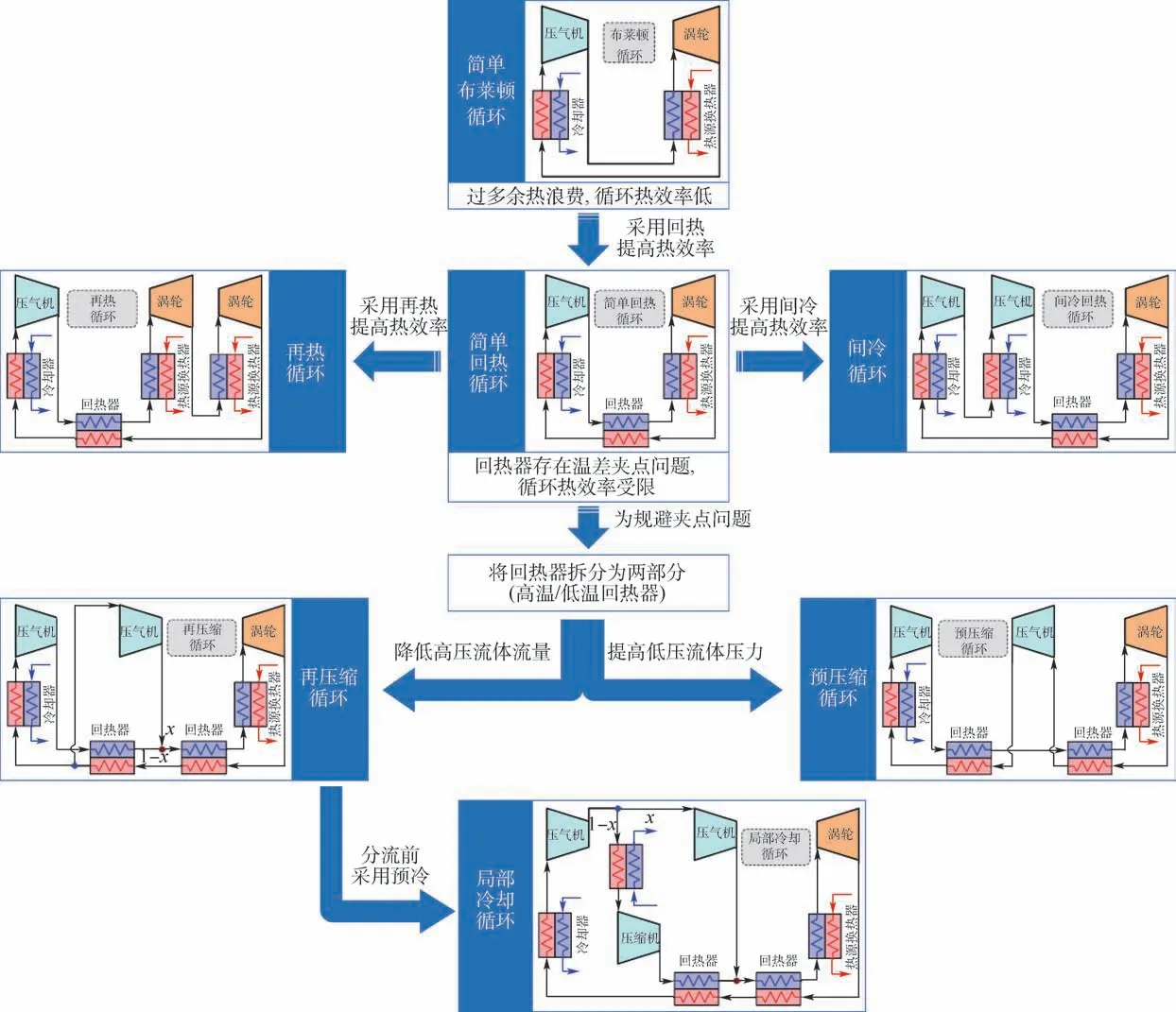

优化循环组构、构建高性能循环构型一直是SCO2闭式布莱顿循环的研究热点之一。 出于不同的应用场景和性能提升目的,研究人员发展了众多循环构型。 Crespi 等[6]对超过60 种循环构型进行了全面的总结,并将其分为2 类:独立循环(stand-alone cycle)和联合循环(combined-cycle)。下面对几种典型的独立循环构型进行介绍,如图5所示。

图5 典型的SCO2 闭式布莱顿循环构型及其演化关系Fig.5 Layouts and derivative relationships of typical closed SCO2 Brayton cycles

2.1.1 典型独立循环构型演化及性能对比

最基本的SCO2闭式布莱顿循环为简单布莱顿循环,其包含一个压气机、一个涡轮、一个冷却器和一个热源换热器。 由于工质经涡轮膨胀直接进入冷却器放热,其所携带的大量余热被浪费,导致该循环热效率较低。 为提高循环热效率,引入回热器来回收涡轮膨胀后的余热以预热压气机出口的低温流体,达到降低循环吸热量的目的,即为简单回热循环。 在简单回热循环基础上,采用间冷或再热等手段可进一步提高循环热效率。 间冷循环中,放热和压缩过程分2 次进行,如此通过降低再次压缩过程的起始温度可有效减少循环压缩耗功;再热循环中,吸热和膨胀过程分2 次进行,如此通过提高再次膨胀过程起始温度可有效增加循环膨胀做功。

受工质物性剧烈变化的影响,简单回热循环中回热器易出现温差夹点问题,导致其热效率进一步提升受限[14]。 为此,可将回热器拆分为高温回热器和低温回热器,通过改变低温回热器冷侧(或热侧)的流动参数来控制其换热特征,进而规避温差夹点问题。 典型的采用高/低温回热器布局的循环包括再压缩循环和预压缩循环。 预压缩循环中,高温回热器热侧出口的低压流体经过预先压缩进入低温回热器,预压缩的增温升压作用减小了低温回热器冷热两侧的热容差异,进而有效地增强其换热能力。 再压缩循环中,低温回热器热侧出口的流体被分流成两支路:一股流体经过放热-压缩后回到低温回热器冷侧,另一股流体进入并行的压气机,之后2 股流体汇合后进入高温回热器冷侧。 对低温回热器而言,分流使得其冷侧流量降低,不仅使得循环放热量降低,同时通过减小冷热两侧的热容差异有效削弱了温差夹点问题。 在再压缩循环的基础上演化而来的局部冷却循环则在分流前引入新的预冷-压缩过程,降低放热支路的温度并提高其压力,循环放热量可进一步降低,进而带来热效率收益。 此外,局部冷却循环比功率更高,同时其热效率对最优循环增压比变化的敏感性更低。

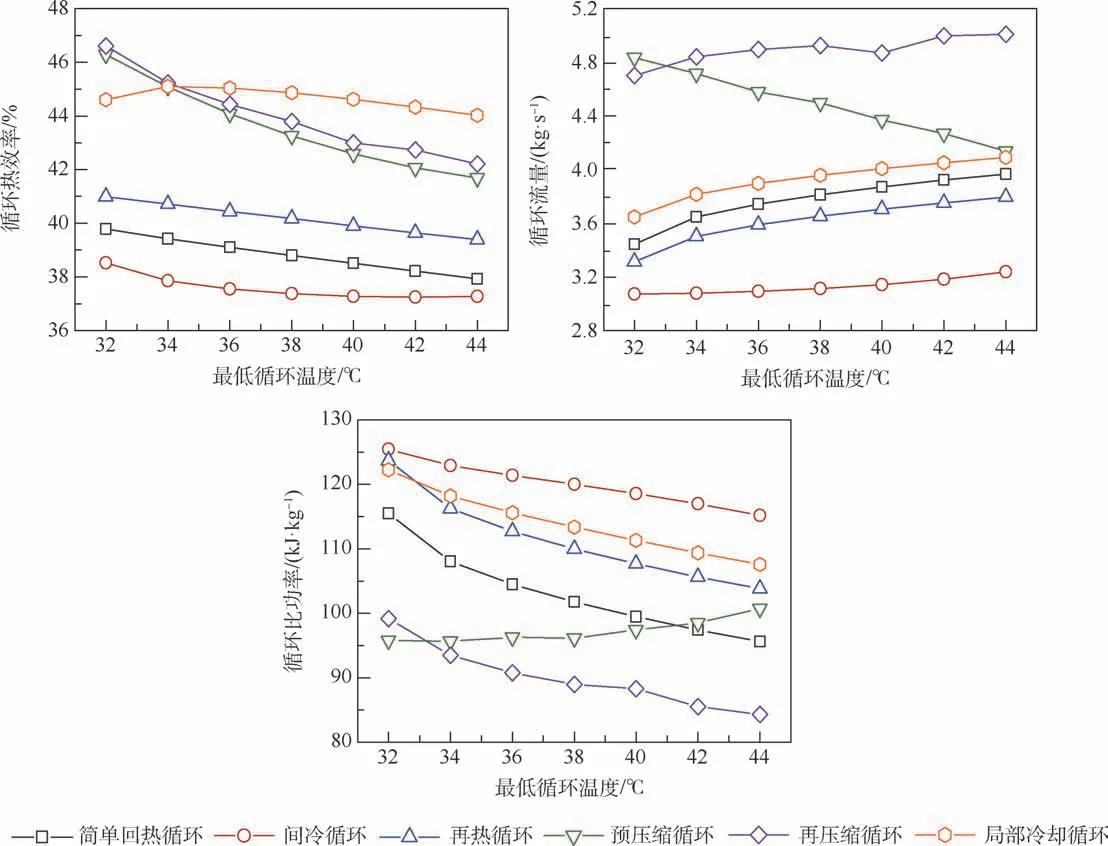

为分析不同循环构型性能优劣,北航团队自主开发了SCO2闭式布莱顿循环模块化建模/仿真程序,并对比了上述几种独立循环构型的热力性能[55],如图6 所示。 图中:循环增压比为3.2,最低压力为7.5 MPa,最高循环温度为550℃。 可以看到,较简单回热循环而言,再压缩、预压缩和局部冷却循环具有明显的效率优势,其热效率增幅可达5%以上;而传统的再热和间冷增效手段所带来的循环热效率增幅有限;在这3 种高效率循环构型中,再压缩循环和预压缩循环的热效率基本持平,而局部冷却循环的热效率相对更高。 此外,再压缩循环具备高流量-低比功率的特点,而局部冷却循环则表现出低流量-高比功率的特点。

图6 典型的SCO2 闭式布莱顿循环性能对比[55]Fig.6 Performance comparison of typical close SCO2 Brayton cycles[55]

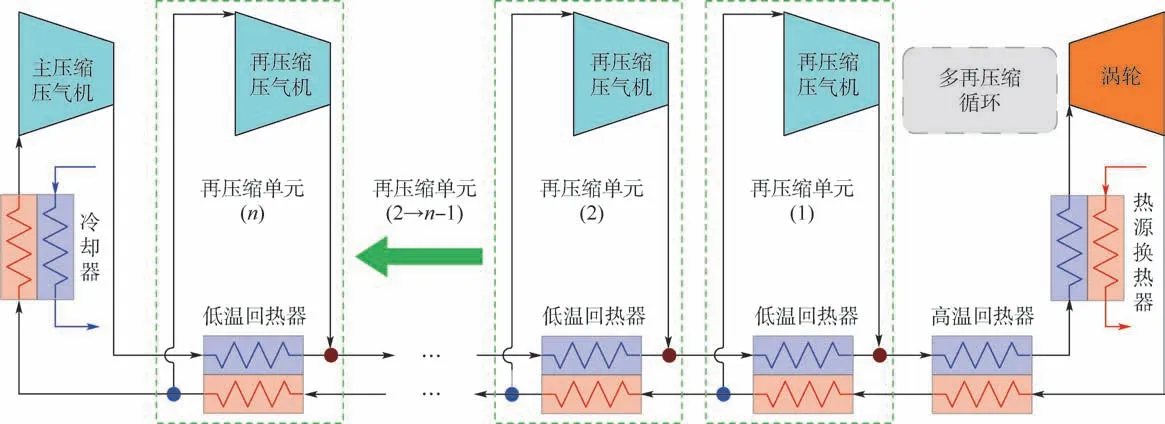

2.1.2 多再压缩循环

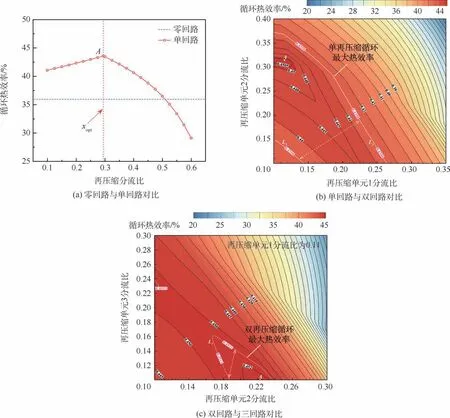

在再压缩循环基础上,北航团队提出了一种多再压缩循环构型,可进一步提高循环热效率[55]。 如图7 所示,该循环包含n个再压缩单元(图中绿色虚线所示),其按顺序串行排列于高温回热器和主压缩压气机之间,每个单元包含串行低温回热器、分流三通、并行再压缩压气机和合流三通。 当n=1 时,该循环退化为再压缩循环;当n=0 时,则进一步退化为简单回热循环。 多再压缩循环热效率的增加归功于再压缩单元中的分流作用(流向再压缩压气机的分流比x),其分流特征以分流向量x=(x1,x2,…,xn)表征。 图8 对比了不同再压缩循环的热效率。 从图8(a)中可以看到,在简单回路的基础上引入一个再压缩单元构建再压缩循环,能够大幅提高循环热效率,最大热效率增幅超过7. 5%。 同样地,从图8(b)和图8(c)中可以看到,继续引入再压缩单元后,循环的热效率可进一步提高,其中双再压缩循环较单再压缩循环的最大热效率增幅约为1.5%。 然而,随着再压缩回路数的增加,循环热效率提升幅度逐渐降低,同时分流向量可行域持续变小。 因此,双再压缩循环构型是一种较优的选择,其在不大幅增加构型复杂度的条件下可获得明显的热效率收益,同时分流向量可行域较宽。

图7 多再压缩循环构型[55]Fig.7 Layout of multi-recompression cycle[55]

图8 不同再压缩单元数时多再压缩循环性能对比[55]Fig.8 Performance comparison of multi-recompression cycle with different recompression units[55]

2.2 循环建模及分析方法

循环建模在于构建各部件的热力模型方程组,而循环分析则通过求解部件热力方程组以确定各状态点参数和热力-经济性能。 准确地预测SCO2的物性(尤其是临界点附近)是进行循环热力建模与分析的基础。 目前,开源代码NIST REFPROP[56]被广泛采用,其提供了专门针对二氧化碳而建立的SW EOS 物性模型[57],具备非常高的物性预测精度,尤其是临界点附近[58-59]。 下面对部件建模和循环性能分析方法进行简要总结。

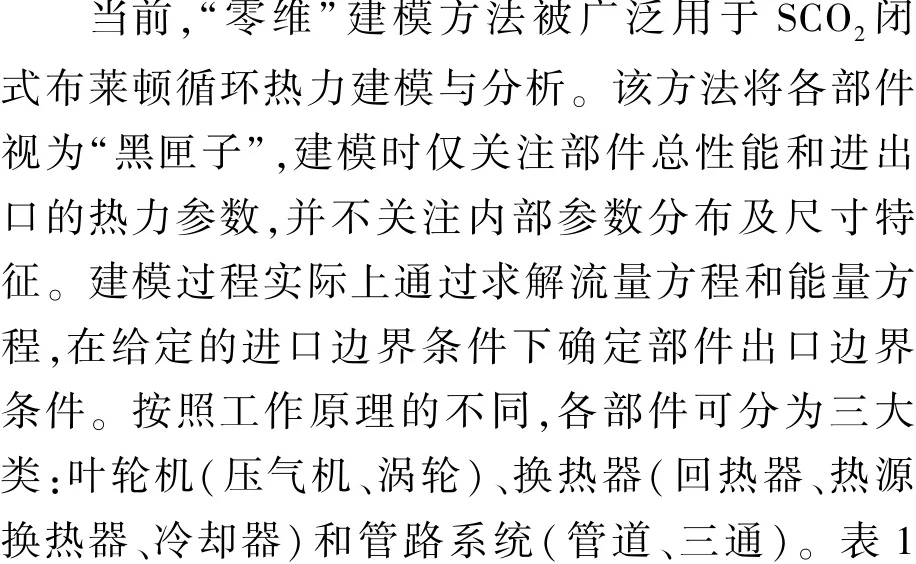

2.2.1 “零维”建模方法

对叶轮机而言,在等熵压缩/膨胀假设下,其出口参数按式(1)和式(2)确定,式中ηis为等熵效率。 Dyreby 等指出[60-61],等熵效率对叶轮机总压比存在依赖性,因此多变效率ηpo更适合用于叶轮机建模。 此时,将整个压缩/膨胀过程分为n个子过程,每个子过程中的总压比按式(3)求得,而

表1 循环部件“零维”热力学模型Table 1 0D thermodynamic model for cycle components

其等熵效率则等于多变效率。

式中:p为压力;π为叶轮机增压比。

Dyreby 等[60-61]指出,给定效能进行换热器模拟有可能导致回热器在不同设计工况下的导热率相差显著,进而造成显著的尺寸和成本差异;而导热率直接关系到回热器的尺寸和成本,其更适用于不同循环构型的性能(尤其是经济性能)对比分析。 此时,将换热器沿管程离散为多个子换热单元,认为每个子单元内的换热量和压力损失相等,通过迭代求解每个子单元内的温度和压力,最终可得到换热器沿程的所有参数分布,如此可更为准确地考虑到二氧化碳物性变化的影响(尤其是低温回热器存在夹点问题时)。

2.2.2 循环性能分析

能量分析以热力学第一定律为基础,立足于能量的数量,以热效率ηcyc为指标,其定义为净输出功率占从热源吸热量的比例,即

式中:系统选址建造成本与研发成本正相关,资金回收系数CRF 则与回报率ir和系统生命周期l有关。

一般地,回报率ir可取12%,而生命周期l可取20 年[65-66]。 部件研发成本直接决定于各部件的热力学性能参数,具体如表2 所示。

表2 循环部件经济性模型Table 2 Economic model for cycle components

2.3 循环总体热力设计方法

目前,大多数循环总体热力设计均基于“零维”部件模型的“零维”设计方法,该方法可结合优化算法快速实现初步热力方案设计与优化。 此外,为考虑循环与部件的耦合效应,部分研究将部件低维设计集成至循环总体设计中,发展了循环总体“一维”耦合设计方法。 下面对这2 种方法进行简要总结。

2.3.1 循环总体“零维”设计/优化

一般而言,循环总体热力设计是复杂的多参数优化问题,确定较优的设计参数组合是总体设计的首要任务。 由于“零维”方法简单高效、鲁棒性强,借助其可快速进行参数影响规律分析和大量方案对比,进而总结参数选取准则并确定较优的设计参数组合。 基于“零维”方法,Sarkar 和Bhattacharyya[62]对再压缩再热循环进行了优化设计,指出再热可带来3. 5% 的热效率增益;Cheng等[70]对再压缩循环进行了全局优化,基于大量数据统计建立了优化设计准则;Akbari 和Mahmoudi[71]对再压缩-有机朗肯循环进行了热力-经济性优化设计。 此外,“零维”方法的简单和高鲁棒性特点也可与优化方法相结合实现循环总体方案快速优化设计[72]。

北航团队提出了一种基于粒子群算法的再压缩循环“零维”优化设计方法[73]。 该方法以循环热效率为目标,以合流三通两进口温差为限制条件,将再压缩循环总体设计转化为约束优化问题:

式中:优化参数向量a包括循环最低压力pmin、增压比πcyc和分流比x;g(a)为温差不等式约束条件,其中Δtmax为合流三通两进口最大允许温差。合流三通温差限制的引入可有效考虑大温差条件下三通热条带现象可能导致的热疲劳失效,对部件寿命和循环运行安全性十分必要。

图9 给出了不同温差限制条件下的再压缩循环优化设计结果,图中A点和B点分别为粒子群算法寻优得到的最大温差限制Δtmax= 5℃和Δtmax=15℃时循环的最优设计点。 可以看到,A点和B点与合流三通进口温差等高线(黑色虚线)所反映出的Δtmax=5℃和Δtmax=15℃温差限制下循环能达到的最高热效率点十分吻合,说明该优化设计方法能有效地寻找到不同温差限制下的循环最优设计点。

图9 再压缩循环“零维”优化设计结果[73]Fig.9 0D optimal design result of recompression cycle[73]

2.3.2 循环总体“一维”耦合设计SCO2闭式布莱顿循环总体与部件间存在强烈的耦合作用:一方面体现为循环性能高度依赖并直接决定于部件性能[5,70],另一方面部件性能又受循环参数(尤其是功率量级) 的显著影响[74-75]。 在“零维”设计方法中,总体设计阶段无法考虑此种耦合作用,为此发展出总体“一维”耦合设计方法,其核心思想是将部件初步设计(或“一维”模型)涵盖至总体设计。 Dostal 等[14]将回热器初步设计引入循环方案设计与分析中,通过换热与压降模型来评估回热器性能;类似的回热器初步设计方法也被用于再压缩循环设计和温度夹点的影响研究[76-77];Saeed 等[78-79]则将涡轮初始设计集成进循环设计中,并指出采用“零维”涡轮模型与“一维”涡轮设计模型所预测的最大循环热效率偏差高达4.14%。

北航团队发展了一种适用于工程应用的SCO2闭式布莱顿循环“一维”设计方法[80]。 该方法将叶轮机和换热器部件初步设计耦合至总体设计,一方面可在总体设计阶段准确定量评估部件性能,另一方面又能反馈部件的尺寸和内部参数分布等重要信息。 以图10 所示的再压缩循环为例,压气机和涡轮部件采用径流式构型,初步设计时采用损失模型预测其热效率;回热器采用逆流式直通道印刷电路板式换热器,基于离散换热微元法利用换热和压降模型求得沿程参数分布。 利用该“一维”耦合设计方法分别对500 kW(CYCA)和5 MW(CYC-B)再压缩循环进行了设计,结果如表3 所示。 可以看到,循环流量的增加使得大功率循环CYC-B 中叶轮机部件效率均得到不同幅度的提高,并最终使得循环热效率提高1.0%。 这表明该“一维”方法能有效考虑循环总体与部件间的强耦合作用。

表3 再压缩循环“一维”耦合设计结果Table 3 1D coupled design results of recompression cycle

图10 再压缩循环“一维”耦合设计方法Fig.10 1D coupled design method of recompression cycle

2.4 循环非设计状态仿真方法

SCO2闭式布莱顿循环非设计状态性能仿真依赖于对部件非设计性能的预测。 对叶轮机部件而言,一般基于特性曲线图预测其非设计状态性能。 一种简单的做法是通过特性曲线拟合出性能与特征参数的准经验关系式[60,81],但其准确度和普适性非常低;另一种通用做法是通过折合特性图换算得到叶轮机的非设计性能,然而目前多数研究均采用传统空气叶轮机的折合准则[82],其并不能有效考虑到SCO2工质的强真实气体效应的影响。 研究表明,SCO2的强真实气体效应会对压气机的非设计状态性能产生显著的影响[83]。Carstens[84]认为该影响主要反映在密度的不同上,通过引入密度修正来计算叶轮机在非设计状态下的物理流量和增压比,然而仅考虑密度这一单一因素并不够。

为此,北航团队发展了一种能够较为全面地考虑工质真实气体影响的叶轮机非设计性能预测方法[55]。 该方法首先引入压缩因子Zt和等熵指数ns建立起如下气体工质叶轮机通用折合准则:

式中:̇mcor为折合流量;Ncor为折合转速;tt和pt分别为进口总温和总压;N为物理转速。

压缩因子Zt和等熵指数ns为表征真实气体效应的关键参数,如图11 所示。 对理想气体而言,压缩因子Zt=1,等熵指数ns=γ(γ为比热比,常数),式(14)退化为传统空气工质叶轮机折合准则:

图11 SCO2 工质真实气体效应表征参数Fig.11 Parameters for real gas effect of SCO2

基于上述折合准则,采用特性图插值的方法便可快速计算出SCO2叶轮机非设计性能,具体如下:

1) 根据实验或仿真结果绘制特性曲线图,根据设计点进口总参数采用折合准则绘制折合特性图。

2) 按照非设计状态进口总温/总压和物理转速计算此状态的折合转速,在折合特性图上插值得到非设计状态的折合流量、增压比和效率。

3) 根据折合流量反算出非设计状态下的物理流量。

对换热器而言,若其设计方案(即形式和几何尺寸)已知,可利用正问题方法计算其非设计状态性能。 若在总体分析阶段仅知道其设计状态性能而未知其形式和几何尺寸,则可采用基于性能缩放的方法[85]进行换热器非设计性能预测。非设计状态下,换热器冷/热侧局部换热系数α与面积A之积根据设计值按式(16)进行缩放:

类 似 地, 基 于 摩 擦 压 力 损 失 Δp∝(Δl/dh)ρu2, 非设计状态下换热器冷/热侧压力损失可按式(18)进行缩放:

式中:ρ为密度。

3 SCO2叶轮机技术

临界点附近的低压缩功耗是SCO2闭式布莱顿循环巨大性能优势的根本原因,这一优势的实现与SCO2叶轮机密不可分。 SCO2工质的物性迥异于常规工质,特别是其在临界点附近所表现出的强真实气体效应,使得叶轮机内部会出现一些特殊的流动特征,同时也给叶轮机的气动设计带来了挑战。 本节对SCO2叶轮机气动设计技术、相似技术及现阶段国内外相关试验研究进展进行了介绍。

3.1 SCO2工质物性对叶轮机的影响

如图1 所示,临界点附近二氧化碳定压比热陡然增大,而压缩因子Zt急剧减小,这意味着压气机能以更低的温升获得更高的压比。 同时,二氧化碳的比热和焓同时受温度和压力的影响,压缩因子亦如此,且其值远小于1,这意味着常规设计方法中所采用的理想气体假设与定比热假设均不再适用,在进行叶轮机气动设计时需另行考虑。此外,二氧化碳的黏性低,使得叶轮机具有极高的雷诺数(可达107),对于工作在临界点附近的压气机其雷诺数甚至可以达到108。 更高的雷诺数意味着更小的摩擦损失,对于粗糙度低的叶轮机而言这一优势是较为明显的。

对于工作在临界点附近的压气机而言,还存在一个特殊的流动现象——进口冷凝相变,如图12所示。 受叶片前缘曲率的影响,SCO2工质在压气机进口叶尖吸力面区域存在局部加速,加速导致其静温静压降低,并极可能降至饱和线以下而落入两相区。 部分试验表明,压气机进口流动大面积进入冷凝区会降低其效率[86-87],也有试验发现冷凝对压气机效率没有影响[88],关于冷凝对压气机性能的影响还有待展开更加深入和广泛的试验研究。 至于冷凝对压气机稳定性的影响,就现有试验结果来看,进口工作在亚临界区的压缩基本都能稳定运行,未出现明显的振动[88-89]。

图12 SCO2 压气机进口局部冷凝相变Fig.12 Local condensation phrase change at SCO2 compressor inlet

值得说明的是,工质物性的影响不仅局限于气动方面,SCO2的高压、高密度工作环境还对转子的支撑方案、封严方式等结构设计带来了挑战,其特殊的化学性质也对加工制造的选材提出了一些要求,这些都需要在具体应用中进行相关经验的积累。

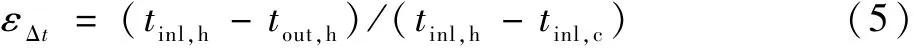

3.2 SCO2叶轮机气动设计技术

SCO2叶轮机的气动设计需要结合设计手段与分析手段进行反复迭代调试优化,其基本步骤如图13 所示。 首先,在一维层面借助各种经验关系进行设计参数的选择,并利用一维性能预测方法进行性能评估,据此进行参数调整,以确定一组最优的速度三角形,为后续设计提供一个良好的起点;然后,在一维几何参数的基础上进行细节补充,借助准三维分析工具进行三维几何的优化选取;最后,使用三维数值模拟手段进行更精细的性能分析和细节调整。

图13 SCO2 叶轮机气动设计流程Fig.13 Aerodynamic design process of SCO2 turbomachinery

3.2.1 一维性能预测方法

在SCO2叶轮机气动设计流程中,一维层面的速度三角形设计直接决定着设计方案的优劣,而速度三角形的优化则依赖于一维性能预测方法。 为此,发展有效可靠的一维性能预测方法(关键是低维流动损失模型)是SCO2叶轮机气动设计的关键。

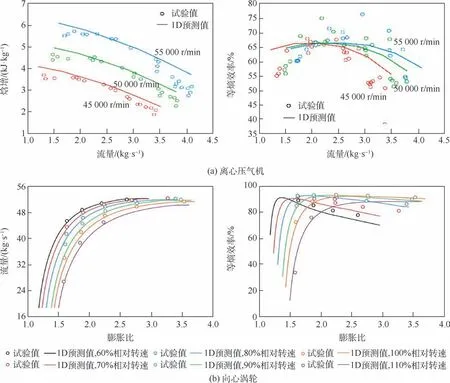

北航团队分别针对SCO2径流式叶轮机建立了低维损失模型,并在此基础上发展了一维性能预测方法。 对离心压气机而言,所发展的混合模型[90]结合了传统一区模型[91-92]和二区模型[93-94]的优点,其将压气机内部流动划分为射流区和尾迹区,对于射流区采用一区模型的分析思路和部分损失模型经验关联式;对尾迹区则引入2 个状态参数以间接地考虑损失机制尚未明确的端壁损失的影响。 该混合模型对射流区和尾迹区的损失预测均基于明确的物理意义,因此具有更高的普适性。 对向心涡轮而言,所发展的一区损失模型[95]建立于对现有不同损失经验关联式组合的对比评估,涵盖攻角损失、转子通道损失、叶尖泄漏损失、尾缘损失、鼓风损失等损失项。 表4 总结了离心压气机和向心涡轮低维损失模型的基本方程,图14 给出了某离心压气机和某向心涡轮的一维特性预测曲线,分别与实验值和三维CFD 值进行了对比。 可以看到,所发展的一维性能预测方法能较为准确地预测SCO2径流式叶轮机性能。

图14 SCO2 叶轮机一维性能预测方法校验Fig.14 Validation of 1D performance prediction method for SCO2 turbomachinery

表4 SCO2 叶轮机一维性能预测模型基本方程Table 4 Basic equations for 1D performance prediction of SCO2 turbomachinery

3.2.2 三维几何设计影响

三维几何设计通过几何细节优化,合理地组织叶轮机内部流动,达到控制流动损失的目的。北航团队系统地研究了SCO2径流式叶轮机关键三维几何设计参数的影响规律,给出了关键设计参数的选取准则。

对离心压气机而言,叶轮分流叶片位置、后弯角、叶尖间隙高度等参数对其性能影响最为显著[96]。 研究表明,通过合理调整分流叶片流向的起始位置,可有效改善分流叶片表面前缘附近负荷分布,获得叶轮效率的提升,如图15 所示;后弯角的增大会导致叶轮增压比的明显降低,但其可改善尾缘附近的负荷;由于SCO2离心压气机叶轮出口叶高较小,叶尖间隙高度的影响尤为显著,当出口叶尖间隙从8.3%增大至12.9% 时,叶尖泄漏流量的增加导致间隙泄漏损失增大,尾迹区明显增大,转轮效率降低约0.7%;同时尾缘附近负荷明显降低,叶轮增压比也有所减小,如图16 所示。 在静子部件方面,采用叶片扩压器可有效降低进入蜗壳的流体速度进而减小蜗壳损失,此外,通过合理地选择蜗壳截面形式、调整蜗壳进口扩张角及其流通面积与扩压器的匹配可有效降低蜗壳内部流动损失。

图15 离心压气机分流叶片流向起始位置的影响Fig.15 Effect of streamwise location of centrifugal compressor splitter leading edge

图16 离心压气机叶轮出口叶尖间隙的影响Fig.16 Effect of tip clearance at centrifugal compressor runner outlet

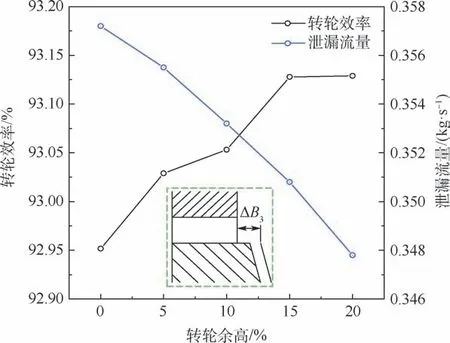

对向心涡轮而言,研究发现[95],叶轮子午流道形式(尤其是曲率)对其性能影响显著,合理的流道曲率和流向面积变化可获得较高的转轮效率,如分别采用最大圆弧和多项式构造轮毂和机匣型线并保证中间流向截面面积为进出口面积的平均值;叶轮进口余高可有效抑制泄漏流动,降低泄漏流量和损失,增加15% 的余高可提高近0.2%的转轮效率(见图17);存在最佳转轮叶片数使得涡轮效率较优,较小的进口绝对气流角对应较大的最佳叶片数(见图18)。 对静子部件而言,采用导向器可改善转轮进口气流条件,选择合适的导向器进口气流能有效降低静子部件损失,然而导向器的引入可能会限制涡轮在高膨胀比下的流量;导向器和蜗壳间无叶段长度会同时影响转轮进口参数展向分布的不均匀性和蜗壳内的流动速度,其长度的选择需综合考虑转轮效率和静子部件的损失。

图17 向心涡轮转轮余高的影响Fig.17 Effect of extra height of radial turbine runner

图18 向心涡轮转轮叶片数的影响Fig.18 Effect of blade number of radial turbine runner

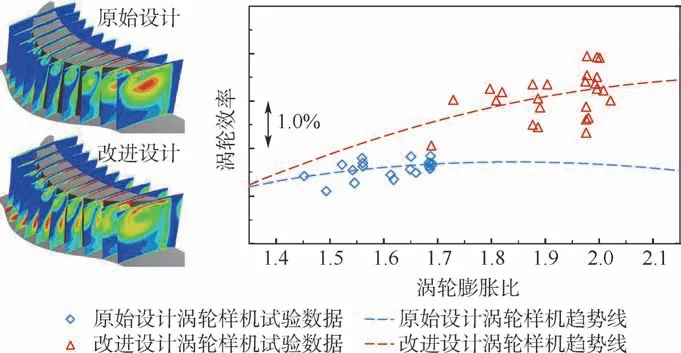

此外,清华大学张扬军教授团队针对SCO2轴流涡轮叶片高度尺寸小、泄漏流动强的特征,基于旋涡流动控制方法提出了一种复合弯掠前加载叶片构型,可有效减小动叶泄漏流动损失,提高小流量SCO2涡轮的气动效率,并得到试验的成功验证,如图19 所示[97]。

图19 基于复合弯掠前加载叶片的SCO2 涡轮性能改进[97]Fig.19 Performance improvement of SCO2 turbine based on composite curved and swept front-loading blade[97]

3.3 SCO2叶轮机性能相似试验技术

开展真实工质下试验测量是获取SCO2叶轮机性能的最可靠方法,然而其却对试验条件与能力要求非常苛刻。 ①高压工作环境构建与长时运行依赖于闭式循环系统,这会导致试验成本高昂、系统启动复杂和高压气体密封困难等问题;②保证压气机来流温度/压力稳定于临界点附近要求试验系统具备极高的控制精度。 为此,如何规避上述问题对SCO2叶轮机性能试验尤为重要。 一种简单高效的思路是:基于不同工质叶轮机相似变换思想[98-99],通过相似方法建立常规空气叶轮机与SCO2叶轮机间的特性变换准则,如此便可先基于开式循环系统试验得到空气叶轮机特性,而后间接变换得到SCO2叶轮机的特性。

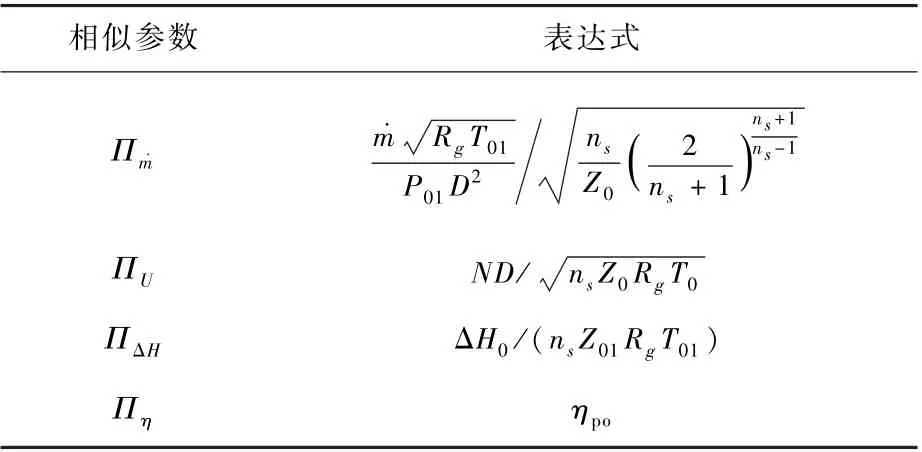

北航团队发展了一种空气叶轮机与SCO2叶轮机间的多变相似变换方法[100](Poly 方法),该方法基于PI 定理得到真实气体工质叶轮机的流量相似参数Π ̇m和转速相似参数ΠU,基于真实气体压缩过程的多变分析推导得到性能转换参数ΠΔH和Πη,如表5 所示。 值得说明的是,理论推导证明等熵效率ηis不再适合作为真实气体工质叶轮机与空气叶轮机之间的相似参数,而多变效率ηpo由于不受增压比、焓增及物性的影响,更适合作为一种通用的相似参数。

表5 真实气体工质叶轮机特性相似参数Table 5 Similarity parameters for real gas turbomachinery

由于SCO2涡轮工作于远离临界点工况,上述理论推导结果可直接使用。 然而,对SCO2压气机而言,工质近临界点剧烈的物性变化导致上述由理论推导得到的相似参数无法保证SCO2压气机与空气压气机间完全相似,且越靠近临界点不完全相似程度越大。 为此,引入深度神经网络(DNN)建立不完全相似度与真实气体效应间的联系,用以对相似变换结果进行修正。 具体思路为:首先引入2 个修正系数用以对相似转换得到的性能参数进行修正,通过理论分析得到2 个修正系数的影响参数;然后借助一维性能预测方法得到一系列相似的SCO2压气机和空气压气机的数据库,搭建DNN(见图20)进行训练;最后得到一种采用DNN 改进后的相似方法(Poly +DNN)。以一台工作于临界点附近的SCO2压气机为例对该方法进行校验,结果如图21 所示。 图中:圆点表示通过数值模拟直接得到的SCO2压气机特性点,虚线表示由数值模拟得到的空气压气机特性通过Poly 方法相似变换间接得到的SCO2压气机特性,实线则表示结合深度学习进行相似变换(Poly +DNN)得到的结果。 可以看出,利用该方法由空气压气机特性通过相似变换间接得到的特性曲线与SCO2压气机实际特性曲线之间的误差基本不超过2%,满足工程研制需求。

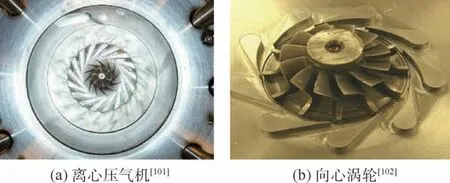

3.4 SCO2叶轮机试验研究

在SCO2叶轮机的试验研究方面,国外开展了相对深入和全面的工作。 早在2010 年SNL 就建成了250 kW 级再压缩循环试验平台,完成了压气机/涡轮原理验证和特性测试等一系列试验[101-102],如图22 所示。 由于主压缩压气机工作在临界点附近,试验主要关注主压缩压气机的性能和稳定性。 试验中测试的最高转速达到64 000 r/min,为设计转速的85. 33%,压气机效率基本达到设计预估效率。

图22 SNL 离心压气机和向心涡轮[101-102]Fig.22 Centrifugal compressor and radial turbine at SNL[101-102]

KAERI 以一台增压泵为研究对象,在其搭建的循环-部件综合试验平台上对进口液相来流下的泵性能进行了试验测试,并对SCO2增压泵数值模拟问题进行了探讨[45],如图23 所示。 此后,其与KAIST、浦项科技大学共同设计并搭建了100 kW级SCO2闭式布莱顿循环综合试验测试平台(SCIEL),获得了循环电功率输出,同时完成了压气机低转速性能试验测量[103]。 此外,日本TIT 针对高温气冷堆提出了一种SCO2部分预冷直接循环模式[104-105],开发了10 kW 实验室级发电循环,并开展了叶轮机相关试验测量。

图23 KAERI 压气机试验[103]Fig.23 Compressor experiment at KAERI[103]

国内关于SCO2叶轮机部件试验研究相对较少,公开报道中,中国科学院工程热物理研究所于2018 年搭建了1 MW 级压气机试验测试平台,目前完成了包括饱和态、临界态、超临界态等多进口工况下的全载实验。

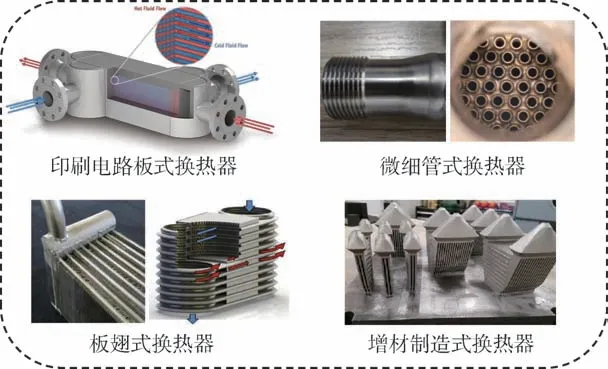

4 SCO2紧凑高效换热器技术

换热器是SCO2闭式布莱顿循环实现高热效率、高紧凑度和高可靠性的核心部件。 一般地,SCO2闭式布莱顿循环包含热源换热器、冷却器和回热器。 热源换热器是循环工作温度最高的部件,其从高温热源吸热将工质加热至指定的涡轮入口温度;冷却器将工质热量传递给水或空气等冷却工质,实现指定的压气机入口温度;回热器的冷热两侧流体均为SCO2工质,通过热量回收提升循环系统的热效率。 上述3 类换热器应具有超紧凑、高效能、低流阻及强换热等特征,并能在高温/超高压( >500℃,20 MPa)等极端环境中长期服役[106]。 在众多换热器形式中,紧凑式换热器(单位体积换热面积大于700 m2/m3)以其比表面积大、换热能力强、结构完整性好等独特优势,逐渐成为SCO2闭式布莱顿循环系统中诸多换热器的最佳选择[107]。 图24 给出了几种具有较大应用前景的紧凑式换热器,包括印刷电路板式换热器(PCHE)[108]、微细管式换热器(MSTE)[109]、板翅式换热器(PFHE)[110]和增材制造式换热器(AMHX)[111]。 可以发现,微小尺度换热通道是上述几类换热器的基本特征,其不仅有利于满足高温/超高压条件的工作要求,还能通过增加换热面积、提升换热系数的方式增强换热性能,如图24所示。

图24 应用于SCO2 闭式布莱顿循环系统的紧凑式换热器Fig.24 Compact heat exchangers used for closed SCO2 Brayton cycles system

极端的工作环境和严苛的性能要求无疑对换热器设计、制造和实验技术等方面提出严峻挑战。SCO2工质在换热器内存在的强物性变化特征会加剧浮升力和热加速的影响,使得传统的常物性换热器设计方法(如对数温差法和效能-换热单元数法)和流动换热经验关联式不再适用[112]。 超高的热负荷需求也迫使研究人员不断开发更加新颖高效的通道类型,但如何保证新型换热器在极端条件下可靠工作是此类换热器流道成型和焊接需要解决的首要问题[113]。 此外,高温超高压环境模拟也是SCO2换热器试验面临的技术难题,工质密度和定压比热的剧烈变化同样会对流量和温度的精确控制产生影响。 因此,国内外诸多研究机构针对SCO2换热器内部的流动传热机理、设计及加工制造方法和试验验证技术开展了大量研究。

4.1 SCO2流动换热机理

探究SCO2在微小尺度通道内的流动换热机理可以深入理解强物性变化下的热量输运机制,有利于构建适用于超临界流体传热的经验关联式,指导SCO2换热器设计。

受热物性参数剧烈变化的影响(见图1),SCO2的流动与换热过程与常规工质存在显著区别,可能会导致强化换热、恶化换热或正常传热3 种结果[114]。 总体而言,SCO2流动和换热特性与热流密度、质量流速、系统压力及流动方向等边界条件密切相关[115]。 高热流密度结合低质量流速易造成换热恶化,而相反条件则会产生换热强化现象;高压下SCO2热物性变化幅度较小,系统压力远离临界压力时,换热恶化/强化效果会得到抑制;流动方向的影响则较为复杂,竖直向上流动相较于竖直向下流动更易产生换热恶化现象,而水平流动则会在流道截面方向产生非均匀传热,流道内产生的“肾形涡”通常会强化通道底部的换热能力[116-118]。

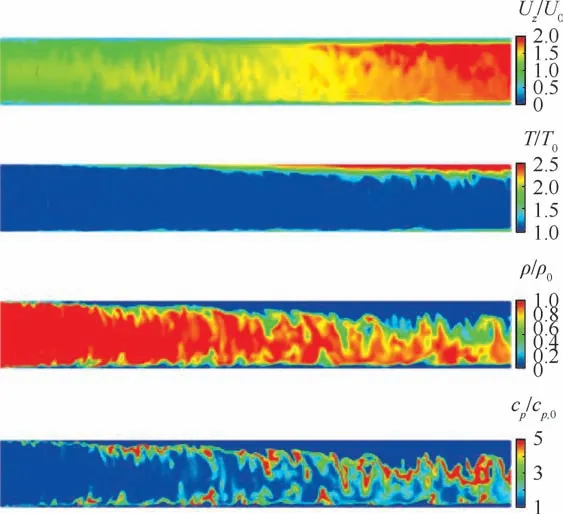

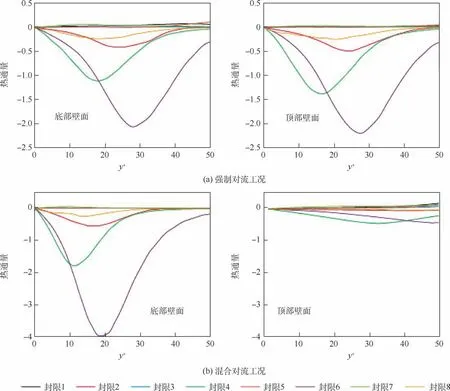

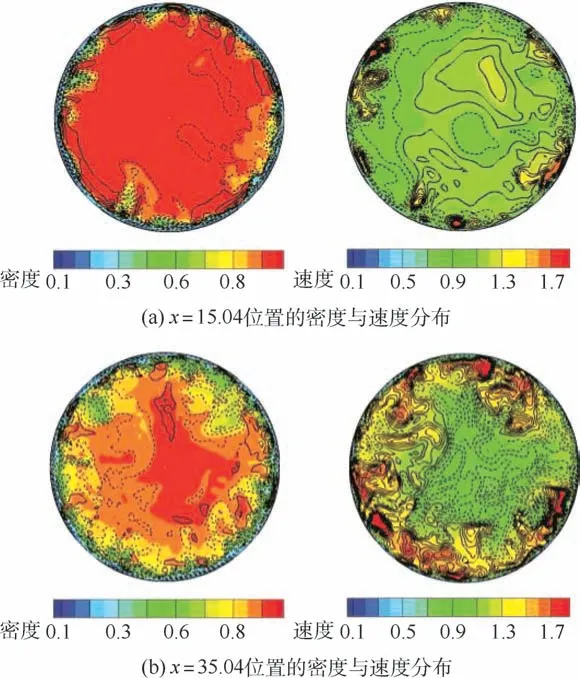

异常传热现象产生的根本原因在于强物性变化及其导致的特殊流动结构。 北航团队的研究表明[119],流体流动换热过程中,工质的热物性变化迅速,浮升力对流动换热的影响逐渐增大,导致流场在不同空间位置处呈现出非均匀分布,如图25所示。 受浮升力作用,圆周方向上近壁面处的高温低密度流体随主流向下游运动的过程中,逐渐向圆管顶部聚集,低温高密度流体则受重力的影响向底部壁面处聚集,导致局部换热出现差异。近壁面处湍动能与湍流换热也随之发生改变,增强了换热特性的复杂性。 同时,上述过程的发生将伴随近壁面处湍流流动结构的改变,在不同空间位置处的湍流猝发行为出现差异。 如图26 所示,在浮升力影响显著的水平管流中,发现在底部壁面处低速上抛和高速下扫现象得到强化,尤其是低速上抛现象。 然而,在顶部壁面处相同现象的发生却在一定程度上受到了抑制,进而导致局部流动换热能力显著不同。

图25 水平加热圆管内超临界流体瞬时参量分布(混合对流工况)[119]Fig.25 Instantaneous parameter distribution of supercritical fluid in a horizontal heated tube (mixed convection)[119]

图26 水平加热圆管内超临界流体湍流行为与湍流换热量关系[119]Fig.26 Relationship between turbulence behavior and turbulent heat transfer of supercritical fluid in a horizontal heated tube[119]

此外,流体密度的剧烈变化会增强浮升力的作用,从而改变壁面切应力分布及边界层内湍流脉动的生成量,增强换热特性的复杂性[120]。 加热条件下密度的迅速降低同样会导致流速增加,产生热加速效应。 当热流密度较高时,流体沿流向的加速行为会降低边界层对数区的湍动能,从而导致湍流层流化[121]。 此外,贴近壁面处的流体也会受到热加速影响,从而导致特殊的流动现象(主流速度低于近壁区),如图27 所示[122]。 一般地,浮升力和热加速在SCO2流动换热过程中产生耦合影响,大尺寸通道中浮升力效果较强,而小尺寸通道中热加速效果则更为明显[123]。 Kurganov 和Kaptil’ny[124]在竖直加热管流的实验研究中发现,受浮升力和热加速的耦合作用,SCO2的速度型会经历由“U”型变化至平坦型,再演化为“M”型的复杂过程,而这2 个变化过程又对应着切应力的减小和恢复,分别造成换热能力的削弱与增强。

图27 竖直加热圆管内SCO2 密度与速度分布[122]Fig.27 Density and velocity distributions of SCO2 in a heated vertical tube[122]

4.2 紧凑式换热器设计及制造技术

4.2.1 热力设计方法

由于SCO2在流动换热过程中存在强物性变化,使得传统基于常物性假设的设计方法不再适用[76]。 为了捕捉物性变化对换热系数、流动阻力和平均温差等关键参数的影响,研究人员基于“离散换热微元”思想提出了紧凑式换热器的离散设计方法,如图28 所示[125-127]。 该方法根据换热量(设计)或流动长度(校核)将换热器划分为若干个子换热器,使得各子换热器内部的参数可视为常数。 在此基础上,针对每个子换热器利用传统方法进行设计或校核,即可获得考虑关键参数变化影响的换热器结果。 当需要考虑输入条件变化和时间参数影响时,基于该设计方法也可构建紧凑式换热器的动态分析模型[128]。

图28 紧凑式换热器离散设计方法Fig.28 Segmented design method for compact heat exchanger

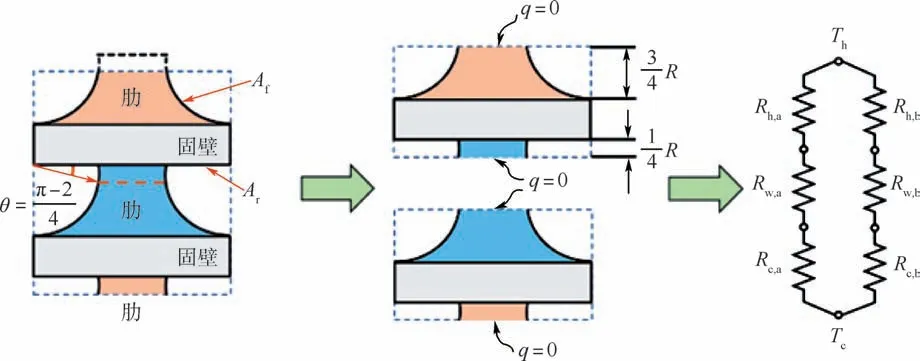

针对目前最常用于SCO2闭式布莱顿循环系统的逆流式PCHE,Guo[129]和Ke 等[130]分别基于效能-传热单元数方法和对数温差法建立了相应的离散分析模型,并证明了方法的有效性。 在此基础上,北航团队提出了考虑肋效率影响的基本换热单元并联热阻模型(见图29)[131],该模型以翅片θ=(π -2)/4 位置为临界截面,将传统基本换热单元进一步分割为2 个换热子单元,则换热子单元的设计过程均可视为一个带第三类边界条件的一维导热问题,从而实现了翅片影响的精细化考虑。 对于错流式PCHE,Zhao 等[132]发展了一种基于热网络的二维离散设计方法,并通过实验验证了该方法对强物性变化的捕捉能力。 此外,由于封头的存在,换热器内部可能会出现逆流、顺流和错流同时存在的情况。 因此,Son 等[133]基于能量微分方程提出了考虑真实路径变化的二维离散设计方法,并指出采用纯逆流假设模型会对低效能换热器产生较大预测误差。 对于有望用于热源换热器和回热器的微细管式换热器,Li[134]和Jiang[135]等也提出了相应的离散设计模型。

图29 基本换热单元并联热阻模型[131]Fig.29 Parallel thermal resistance model for heat transfer unit[131]

4.2.2 换热器结构设计

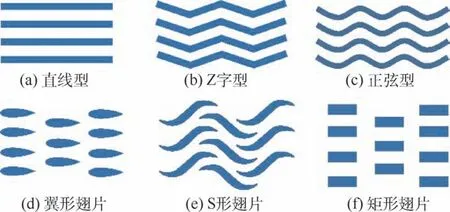

综合发展现状来看,PCHE 是SCO2闭式布莱顿循环系统中应用最多的换热器,因为其具有耐压高、单位体积换热面积大、轻质高效等优势。图30展示了PCHE 的典型通道类型,可以分为连续型通道(直线型、Z 字型和正弦型)和间断型通道(翼形翅片、S 形翅片和矩形翅片)2 类[136]。 目前,直线型和Z 字型是最为成熟的通道类型,其加工简单、结构完整性好,且用于换热器设计的经验关系式较为可靠[137]。 相较于直线型通道,由于换热面积增加和湍流增强,Z 字型通道具有更好的换热效果,但相应的流动损失也会增加。 正弦型通道及由其发展而来的S 形翅片通道可有效降低Z 字型通道中流体分离所造成的压力损失[138]。 Tsuzuki 等[139]发现,在相同换热能力下,S 形翅片通道的压力损失仅为Z 字型通道的1/5。类似地,Kim 等[140]提出了NACA 翼形翅片通道,指出在相同换热能力下该型通道的压降仅为Z字型通道的1/20。 此外,矩形翅片通道能有效增强换热能力,但相同雷诺数下其摩擦因子却高于S 形翅片通道和翼形翅片通道[141]。 尽管基于新型通道的PCHE 展现出了优异的热工水力性能,但其较高的加工制造难度和较低的承压能力在一定程度上限制了自身的发展。

图30 PCHE 典型通道类型Fig.30 Typical flow passage type of PCHE

除了换热器芯体通道结构设计外,换热器的封头设计同样重要,较差的封头设计会造成流体流量分配不均,从而降低换热器性能[142-143]。 Chu等[144]针对PCHE 设计了4 种不同型线的封头形式(见图31),发现基于双曲线形的封头可以有效降低气流不均匀性,提高换热器的综合性能。 Siddiqui 和Zubair[145]发现封头歧管面积和换热器通道长度越大,流量分配越均匀。 Koo 等[146]则通过调整封头角度和半径对封头进行形状优化,以获得质量流量和压力损失的均匀分布。 此外,Ma 等[147]提出了流量分布的物理模型来预测流量不均匀性,并分析了不同因素对流量不均匀性的影响。

图31 PCHE 换热器不同入口封头的影响[144]Fig.31 Effects of different inlet headers of PCHE[144]

4.2.3 换热器制造技术

为满足高温超高压条件长期服役要求,PCHE一般采用光化学蚀刻及扩散焊制造技术,以使得芯体接合面达到母材的同等强度[148]。 图32 展示了PCHE 的基本制造过程。 具体为:①通过光刻和蚀刻技术在金属薄板上加工出特定的通道图案,常规通道尺寸约为0.5 ~2.0 mm[149]。 ②将加工过的薄板按照规律“堆叠”并放入真空炉中,通过高温高压实现扩散焊接。 受到焊接设备的限制,PCHE 芯体的外形尺寸一般小于600 mm ×600 mm ×1 200 mm[150]。 ③将芯体焊接上封头和歧管等结构形成最终换热器。 由于特殊的结构设计和扩散焊技术,PCHE 耐压和耐温最高可达90 MPa和900℃。 此外,与传统管壳式换热器相比,PCHE 基本换热单元的特征尺度相对较小,紧凑度可高达2 500 m2/m3,故体积最高可减小85%[151]。 对于通道直径小于2 mm 的微管换热器,其一般采用钎焊技术将换热管焊接于管板上,并被证实可承受15 MPa 的超高压力[109]。

图32 PCHE 加工过程[131]Fig.32 Processing route of PCHE[131]

近年来,增材制造技术(3D 打印)为SCO2换热器加工开辟了全新的技术途径[152]。 Rasouli等[111]利用增材制造技术完成了加热器制造,试验证明该加热器可承受约20 MPa 高压和约550℃高温。 同时,增材制造技术摆脱了传统加工方式的约束,可用于加工十分复杂、新颖的通道形式。 Ding 等[153]利用该技术完成了包含自适应通道的换热器加工,试验表明,该换热器在效能增加2%的同时压力损失可降低69%,具有非常优异的工作性能。

4.3 紧凑式换热器试验研究

目前,针对SCO2PCHE,包括美国SNL[101,154]和阿贡国家实验室[155],以及日本TIT[156]、韩国KAIST[157]、中国科学院工程热物理研究所[158]等国内外研究机构均开展了丰富的试验研究。 Liu等[137]对特征长度为1 140 μm 的直线型通道PCHE 进行了压降特性测试,实验雷诺数范围为64 ~14 160,在较为宽广的区间内验证了常规尺度流阻经验模型的精度,最大偏差不超过4.6%。Chu 等[159]以水和SCO2为工质研究了直线型通道PCHE 的流阻和换热性能,发现相同流量下SCO2的换热功率约为水的1.2 ~1.5 倍,并且在跨临界状态换热性能会增强。 Kim 等[127,160-161]分别以水、氦气及氦气-二氧化碳混合物为工质,对特征长度922 μm、弯角15°的Z 字型通道PCHE 进行了详尽的试验研究,提出了全新的流阻和换热经验关联式以指导换热器设计。 此外, Nikitin等[156]开展了3 kW 级PCHE 的性能测试,结果表明,该换热器的总换热系数可以达到300 ~650 W/(m2K)。 Zhou 等[158]设计制造了100 kW 量级的PCHE,并通过试验获得了98.4%的换热器效能,如图33 所示。 鉴于连续型通道PCHE 具有良好的承压和换热能力,北航团队也试验探究了微通道PCHE(直线型通道和Z 字型通道)应用于高超声速强预冷发动机循环的可行性[125,131],试验结果表明,所研制的微通道PCHE 具有105 kW/kg的超高功重比性能,且总传热系数高达8.1 kW/(m2K),在航空航天领域极具应用前景。

图33 100 kW 级PCHE 试验结果[158]Fig.33 Experimental results of 100 kW class PCHE[158]

针对间断型通道,Pidaparti 等[143]通过试验研究了翼形翅片及矩形翅片通道的换热和流阻特性,结果显示,与52° Z 字型通道相比,这2 种间断型通道均能显著降低流阻,且矩形翅片通道具有最好的换热性能,可减小25% 的制造成本。Ngo 等[162]对比了S 形翅片通道和52° Z 字型通道的流动与传热性能,试验结果表明,Z 字型通道的努塞尔数虽比S 形翅片通道高24% ~34%,但其流阻却是后者的4 ~5 倍。 对于其他类型的紧凑式换热器,目前仅有部分研究对微管式换热器[109]和增材制造式换热器[111]的热工水力性能进行探究。 在此基础上,诸多研究人员根据试验结果提出了适用于SCO2换热器设计的流动与换热低维预测模型,以考虑强物性变化对换热器热工水力特性的影响。 表6 给出了PCHE 典型通道类型的部分经验关联式。 可以发现,目前针对SCO2在复杂通道内的试验研究多集中于较低雷诺数范围,仍需开展更多高雷诺区间的试验研究以扩宽经验关联式的适用范围。

表6 SCO2 PCHE 流动与换热经验关联式Table 6 Flow and heat transfer correlations for SCO2 PCHE

5 控制及储热系统

5.1 循环控制策略

为保证SCO2闭式布莱顿循环安全稳定运行,有效可靠的控制策略十分重要。 一般地,SCO2闭式布莱顿循环的控制参数包括主压缩压气机进口温度和压力、涡轮进口温度、压气机喘振等,常用的控制策略包括各类阀门、叶轮机转速、冷/热源换热量等[165]。

图34 给出了典型的再压缩循环控制策略。主压缩压气机进口参数(尤其是温度)对循环系统性能影响显著,保证其进口参数稳定维持在临界点附近(超临界区)是循环控制策略的重点。通常,主压缩压气机进口温度通过调整冷却器冷侧流量进行控制(调整阀门V1 开度或者冷却泵转速)[166],必要时也可调整旁通阀V2 进行辅助控制[167];而进口压力则通常采用库存管理策略通过向循环系统充/放工质进行控制,工质储罐一般配置于主压缩压气机出口和冷却器进口间[168-169]。 此外,引入低温回热器节流阀(V9)并配合冷却器流量调节也可实现主压缩压气机进口压力和温度的有效控制[170]。 涡轮进口温度,直接影响循环系统功率和运行安全性,一般可采用调整热源工质流量、阀门开度、压气机转速等策略实现有效控制。 Luu 等[171]采用调整热源工质流量(调整阀门V8)的策略,通过改变循环吸热功率以控制涡轮进口温度;而通过旁通流路改变循环吸热量也可实现涡轮进口温度控制,如涡轮旁通(阀门V4)和热源换热器旁通(阀门V14)。 此外,Matteo 等[172]指出涡轮进口温度对循环流量的敏感性更高,采用库存管理也可控制涡轮进口温度,且更为合适。 由于循环流量受压气机转速的影响显著,调整压气机转速是一种控制涡轮进口温度的策略[173]。 为规避压气机喘振,循环运行过程中需采用特殊的控制策略。 通常,采用调整叶轮机转速[174]或阀门开度[166]的策略实现压气机喘振保护。 由于喘振发生在小流量工况下,通过提高转速以增大流量可规避压气机进入喘振状态。 此外,引入压气机循环阀(V11)和节流阀(V10 和V12) 也可有效规避喘振。 Clementoni等[41]采用循环阀在较宽的工况范围内将压气机维持在喘振边界内运行;Gao 等[175]则采用节流阀进行压气机喘振保护,并指出节流阀的引入可有效提高控制系统的鲁棒性。

图34 典型的SCO2 再压缩循环控制策略Fig.34 Typical control strategy for SCO2 recompression cycle

除上述控制参数外,换热器进口温度、分流比、压气机转速等也时常被作为控制参数。 Moisseytsev 和Sienicki[176]引入旁通阀(V7)来控制高温换热器进口温度,并间接地实现对热源的有效控制。 循环分流比可通过调整阀门开度和压气机转速等方法进行控制,Carstens[84]指出可通过调整主压缩压气机和再压缩压气机转速,或分别在其出口引入阀门V10 和V5,来实现对分流比的有效控制。 由于压气机通常由电动机或涡轮驱动,也可通过调整电动机或涡轮的转速以控制分流比[40-41]。

5.2 储热系统

当前,储热技术被广泛应用于太阳能光热发电中,以在无日照条件下维持系统电功率输出。在集热-储热端,多采用直接集成高/低温熔盐储罐的直接式储热布局,熔盐被同时用作换热和储热介质;在发电端,可直接采用SCO2闭式布莱顿循环系统替代现有蒸汽朗肯循环系统,如图35 所示。 当集热温度超过565℃时,现有的硝酸熔盐难以适用作集热-储热介质,包括液态金属(如Na、Na-K、Pb-Bi)、氯盐、碳酸盐等新型集/储热介质有望得以利用[177-178]。 此外,利用固体颗粒进行集热-储热的技术也有望得到应用,但接收器和熔盐储罐需特殊设计[179]。 Kelly[180]给出了一种采用硅岩或铝珠等惰性介质填充层的储热系统设计,采用内隔热设计可有效避免高温端加装压力安全壳;在此基础上,Bindra 等[181]通过动态改变流动进出口的设计有效提高了储热系统的效率。此外,相变储热系统是另一种技术途径,其通常采用化学盐或金属相变材料。 相较而言,高熔化热的铝或铝合金是此类储热系统较为理想的可选材料,而化学盐相变材料则存在导热率限制问题。为改善化学盐相变材料性能,可将其注入至石墨等多孔导热介质中[182],亦或将其封装至热稳定壳体并置入填充层中[183]。 相变储热系统有望更好地与构型简单的SCO2闭式布莱顿循环发电系统集成,然而目前尚未在太阳能光热发电领域得到商业化应用。

图35 聚焦式太阳能发电系统(集成SCO2 再压缩循环)Fig.35 Concentrating solar power system (integrated with SCO2 recompression cycle)

6 工程应用面临的问题与挑战

现阶段,SCO2闭式布莱顿循环技术虽已取得长足发展,但离大范围工程应用尚存在一定距离。未来,需围绕以下方面开展更为全面深入的研究。

1) 计及不确定性效应的全寿命周期变工况热力-经济综合性能的总体技术。 SCO2闭式布莱顿循环系统的运行状态受外部工况条件影响显著,工作环境变化幅度大,不确定性效应明显,其中最为典型的如太阳能光热发电存在多变的光照时间和强度等,有必要发展计及多变工况综合性能及不确定性影响的SCO2总体技术。 此外,在工程应用中考虑全寿命周期的效费比(性能/成本)最佳的气动热力和结构布局、最佳运行控制规律等仍需进一步探讨。 有必要构建适用于总体热力分析的、考虑长时间运行的性能衰减的模型,以真正建立考虑全工况范围内综合性能的评价模型和方法。 由于闭式循环多子系统的紧密耦合,使得系统的控制和调节更为复杂和困难,尚需突破多变工况下系统动态响应机制并掌握高鲁棒动态调控策略,以及精确的气动热力边界条件控制技术。完整的SCO2闭式布莱顿循环系统运行时中涉及储能等相关子系统,发展更稳定的高温储热材料和储热系统或其他形式的储能系统,有助于提高整个系统对多变工况应用场景下的适应性。

2) 冷凝相变对压气机和系统的影响机制及其在设计中的考虑。 当SCO2闭式布莱顿循环系统中的压气机工作在临界点附近时,压气机进口存在的局部加速可能导致冷凝相变,从而导致局部的气动热力状态和流动发生较为明显的变化,进而影响压气机的性能、稳定工作范围,甚至导致压气机的激振等。 液滴与叶片的相互作用还可能会导致叶片的腐蚀和磨损等,进一步引起压气机乃至系统性能的衰减,并降低其稳定工作范围。目前,缺乏有效且可准确模拟冷凝的非稳态相变过程的数值手段;对冷凝的动力学特征及影响机制尚不明晰,包括液相形成过程、尺寸/形态/分布范围、演化规律等,液滴撞击等因素导致的叶片磨损和激振机理、过程及力学特征等。 此外,冷凝相变的有效调控方法及其在气动设计层面(如低维速度三角形设计参数选取、叶片造型等)的应用途径等还需进一步研究。

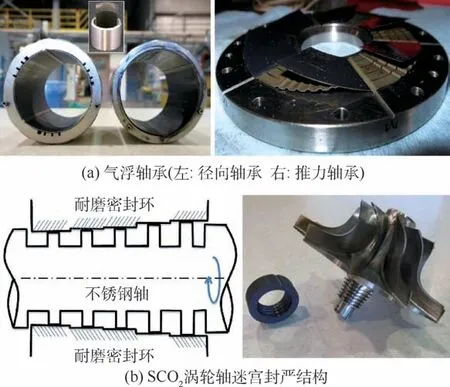

3) 高速叶轮机高温高压动封严技术。 高速/高压/高温工作环境导致超临界叶轮机泄漏量大、鼓风损失、动静碰磨、气流激振诱发转子振动、高温腐蚀等问题,严重限制运行转速和性能的提高,现有常规迷宫、蜂窝等密封方法难以满足封严要求。 采用气浮或磁悬浮轴承支撑转子并做好与空气系统等的匹配是一种可行思路,如SNL 采用气浮轴承支撑配合耐磨迷宫封严结构[184],如图36所示。 但目前高速气浮轴承面临刚度不足导致的转子动力学问题、高温环境下耐磨涂层失效等问题,磁悬浮轴承则存在体积大、质量高、结构复杂、控制精度要求苛刻等不足,相关技术仍需进一步提升。 此外,空气系统的设计及转子系统大轴向力的平衡仍是限制气浮或磁悬浮轴承得到工程实用的难题。 特别是在闭式循环系统中,无论是气浮轴承还是磁悬浮轴承,能否有效工作与二次流系统紧密相关,因此实现轴承与二次流系统在全工况范围的匹配以提供轴承安全可靠的工作环境,也是需要进一步研究的技术。

图36 SNL 叶轮机气浮轴承及迷宫封严结构[184]Fig.36 Turbomachinery gas foil bearing and labyrinth seal structure at SNL[184]

4) 轻质耐腐蚀高温材料及加工技术。 SCO2闭式布莱顿循环系统包含涡轮、换热器、高温调节阀和高温高压管路等多个高温/高压环境工作的热端零部件,这些热端零部件是限制系统寿命和安全性的关键,其对材料有着极为苛刻的要求:耐高温和高压、耐腐蚀、低成本并具备良好加工性能等,使得其成本是整个系统生产成本中最为昂贵的部分。 为进一步提高系统寿命、降低生产成本,以满足工程使用要求,需进一步开发适用于SCO2闭式布莱顿循环系统的耐高温、耐腐蚀、轻质、低成本和加工性能好的新材料,并突破高温换热器、高温调节阀等高温零部件的加工制备技术以降低热端零部件的生产成本。

5) 系统全面的试验验证和数据库的建立。目前的研究在试验验证方面远不足以支撑形成成熟的产品,现有报道的试验大多数是零散、不系统的部件级试验,整机的试验很少,且已有的试验中大多数仍然偏向于性能,并未覆盖到所有设计流程,如耐久性考核试验、性能衰减试验、环境试验、部件失效试验等亦未见报道,即没有完整的覆盖全设计流程的试验验证相关工作,导致实际工程应用中缺乏诸多数据和信息支撑,同时设计技术、准则和全工况的控制策略、系统的安全性和稳定性、环境的适用性等未得到验证或充分验证。 因此,建立适用于SCO2闭式布莱顿循环系统的试验体系,制定相应的试验流程和规范,开展系统全流程全要素试验验证工作,并建立相应的数据库,对于形成成熟的SCO2闭式布莱顿循环发电设备等产品具有十分重要的意义。

6) 高速电机技术、高温高压调节阀技术、辅助系统与主机系统全工况的匹配和调控技术、考虑不确定性的部件设计方法等也需在未来开展更全面深入的研究。

7 结束语

SCO2闭式布莱顿循环是一项具有巨大性能优势和广阔应用前景的热动力利用革新技术。 总结和分析国内外相关研究表明:

1) 热力循环是SCO2闭式布莱顿循环系统的关键,总体热力设计和分析时有必要涵盖部件低维特性分析,以充分考虑所提出的部件性能指标的可实现性。 此外,循环设计目标并非单纯追求设计点的高热效率,而应综合考虑全寿命周期性能、紧凑性、经济性等指标。

2) SCO2工质的强真实气体效应使得叶轮机设计不能简单借鉴成熟的常规工质叶轮机的设计方法,需针对性地发展有效的设计方法。 此外,通过理论分析和机器深度学习相结合得到的不同工质叶轮机相似方法为利用常规工质叶轮机试验台开展SCO2等特殊工质叶轮机气动性能的试验验证奠定了理论基础。

3) 剧烈的热物性变化导致SCO2特殊的微尺度流动换热机理,采用离散模型进行紧凑换热器设计非常必要。 此外,通过机理性试验构建适用于SCO2工质的流动换热模型可为紧凑高效换热器设计提供重要支撑。

4) 鲁棒的控制策略是SCO2闭式布莱顿循环系统稳定运行的关键,旁通流路、库存管理等策略可实现循环的可靠高效调控。 此外,储能对太阳能光热发电或多能综合管理/利用具有重要意义,集成新型介质储热技术的SCO2闭式布莱顿循环系统是高温光热发电的关键技术储备。

5) 为促进SCO2闭式布莱顿循环技术大范围工程应用,未来仍需在计及不确定性效应的全寿命周期热力-经济综合性能的总体技术、冷凝相变的影响机制和调控方法、高速叶轮机高温高压动封严技术、轻质耐腐蚀高温材料及加工技术、更全面的系统试验验证和数据库建立、高速电机技术、考虑不确定性的部件设计方法等方面开展更全面深入的研究。