宽行数控加工技术在小曲率曲面加工中的应用

潘国华,唐臣升,锁聪,孙智源,刘乐,唐鹏

沈阳飞机工业(集团)有限公司

1 引言

目前,球头刀在曲面加工中的应用范围非常广,具有良好的法矢自适应性,刀路轨迹规划较简单。但球头刀的加工带宽窄、刀尖的切削速度为0以及端铣能力差,尤其在大面积平坦小曲率面的模具加工时,常造成刀具磨损严重、加工表面质量差和加工效率低等不良后果,其端铣能力弱的问题在一定程度上限制了模具的加工效率。

宽行加工技术常以CATIA软件的CAM模块为平台,实现宽行加工算法和CATIA软件的集成,使刀具和被加工曲面能在更广阔的加工区域内更好地进行匹配,以获得更宽的加工带宽。在五轴自由曲面加工中,圆环面刀具加工不仅能改善切削性能,还可以在刀具运动过程中通过调整刀轴矢量,使刀具包络曲面充分逼近理论设计曲面,从而显著提高给定精度下的加工带宽。对于一些大型模具小曲率面的加工,圆环面刀具(与球头刀相比)是典型的宽行加工刀具,具有切削条件良好和金属去除率高等优点。宽行数控加工技术充分利用了多轴联动数控机床的多自由度运动功能,通过适当调整圆环面刀具的刀位和姿态,则可获得最优加工效率和加工精度。

与三轴加工相比,五轴数控加工是航空航天等领域中高效加工曲面的有效手段,在避免刀具局部干涉和全局碰撞中具有明显优势,一次装夹即可完成所有工序加工,实现更高的切削效率。五轴数控机床不仅能调整刀轴角度,避免球头刀顶点与被加工曲面的挤压,还可以选择非球面刀具加工,如端铣中常采用圆环面刀具来实现线接触宽行加工。

2 刀具轨迹规划和数控编程

刀具轨迹规划是曲面数控编程的核心任务,在数控加工过程中,刀具轨迹直接影响加工效率、加工精度及表面质量。曲面加工需多次走刀实现,若生成无干涉的刀具轨迹,理论上必须经过刀具定位、刀路规划及干涉检查等主要步骤,而实际则要全方位考虑刀具定位、刀轨形态、刀轴矢量优化、切削参数、刀路长度、是否干涉及机床运动特性等因素,以获得最佳效果。走刀步长既不能过大也不能过小,同时在保证设计技术要求的残留高度前提下,走刀行距应尽可能大些,既能满足加工精度要求,又可提高加工效率。

理想的刀具路径不仅需满足刀路计算速度快、计算机内存占用少的要求,还应该满足加工误差分布均匀、切削行间距分布均匀和走刀步长分布合理等要求。刀具轨迹的连续性、长度及方向的一致性是评价刀具轨迹优劣的指标。此外,残留高度并不是越小越好,因为较小的残留高度会延长整体加工时间,不利于提高加工效率。所以,合理设置残留高度结合最短加工时长才是最优选择。

2.1 刀位优化

刀位优化的主要目的是在避免局部过切、全局干涉及保证加工精度的前提下,满足最大材料去除率和减少走刀空行程,尽可能获得最大加工带宽,并最终确定刀具和工件曲面之间的相对位置关系。加工带宽的大小是刀位优化算法的主要衡量标准,理论上加工带宽越大,加工效率就越高,用于完成曲面加工的刀路数量就越少。

2.2 基于CATIA软件的宽行加工数控编程

在五坐标曲面数控加工中,提高加工效率的关键在于获得无干涉条件下的最优加工带宽及对应的优化刀具参数。刀位优化算法的目的是为了实现宽行加工,即通过调整刀具位置,使刀具和被加工曲面贴合更加紧密,从而最大化加工带宽。

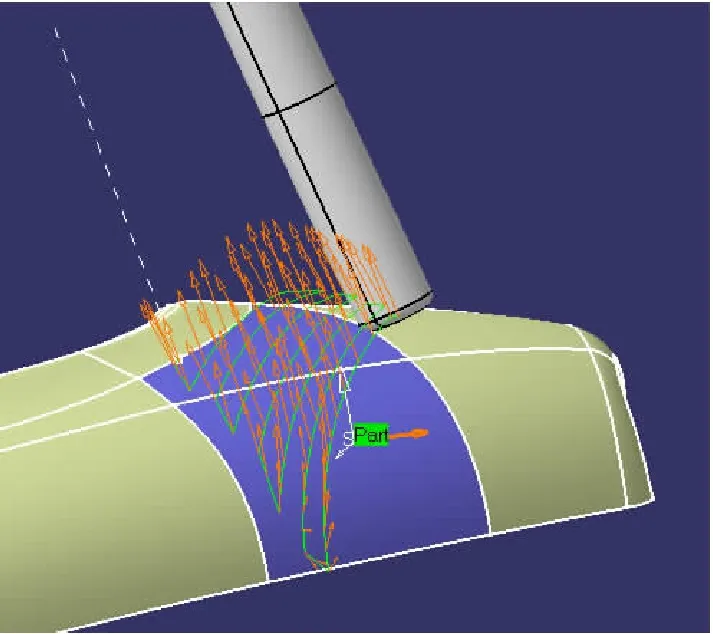

选择CATIA软件数控加工模块中的曲面多轴行切操作中的一个加工策略进行数控编程,刀具选择圆环面铣刀,定义刀轴模式为设置选项中的引导倾斜,刀轴由两个方向的合成向量引导加工,即刀轴方向由倾斜角α和侧偏角β两个角度合成来确定,α角和β角所在的两平面分别垂直于被加工曲面(见图1)。引导模式选择变化引导角固定侧偏角模式,即刀具在走刀方向上的前倾角α是变化的,而β角为固定值。刀轴合成向量见图2。

图1 CATIA加工策略

图2 变化引导角α和固定侧偏角β合成的刀轴向量

经过多次仿真试切,在加工小曲率曲面时,选择变化引导角α和固定侧偏角β可实现加工带宽最大,侧偏角β太小可能会引起局部过切,太大则会产生过大的残留高度,因此侧偏角β的大小对加工效率和加工质量有很大影响,一般来说,侧偏角β的合理取值范围在6°~10°。

基于CATIA编程软件,通过选择合适的刀具及加工策略、调整刀具位姿,优化刀具位置轨迹,使刀具包络面和工件曲面的曲率半径在尽可能大的范围内大致相同。调整刀具与曲面的位置关系,刀具在每一个刀位处均会加工一条线,每一次连续走刀即形成一个加工面,刀具相邻多次走刀就能完成整个曲面的加工,也就是所谓的“以点带线,以线带面”。这样刀具沿某一方向运动时,才能获得最大的加工带宽以及最小的残留高度,也就能获得较高的加工精度和加工效率,此时刀具刀位为优化的刀位。

上述数控编程加工策略适合被加工型面曲率变化较小的小曲率曲面加工,选择直径为50mm、底角半径为R6的圆环面刀具,算法原理简单,获得的加工带宽是传统刀位算法的几倍,极大地提高了加工效率,具有实际工程意义。

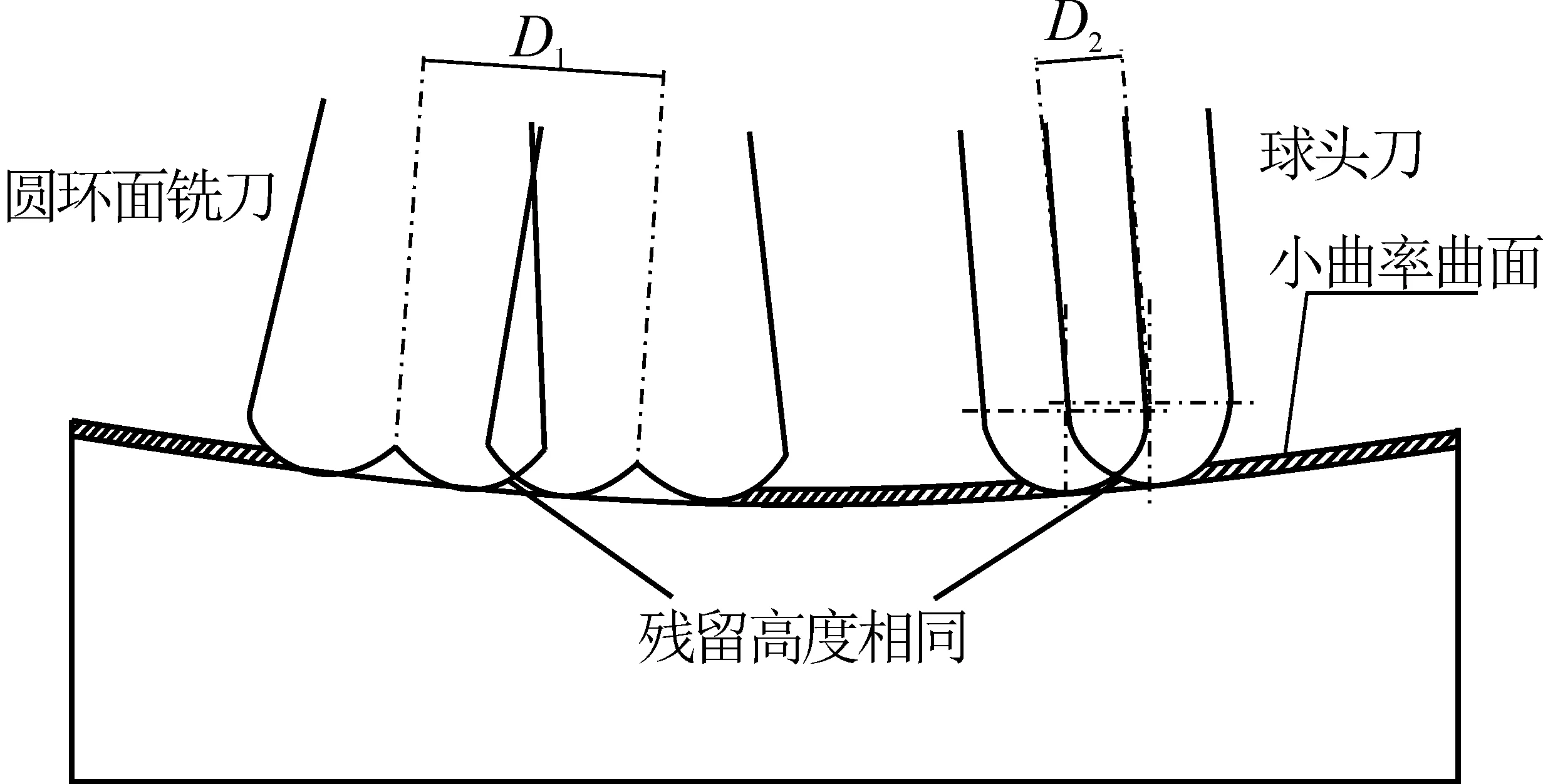

3 选择曲面加工刀具

在五轴数控加工中,虽然球头刀对曲面的自适应性较好,但其端点处的切削速度为0,底部切削效率低;与加工曲面只能形成点接触,加工带宽有限;切削速度不恒定,导致球头刀加工效率低、刀具易磨损。通过理论分析,圆环面铣刀和球头铣刀相比,在获得相同表面质量的前提下,圆环面铣刀的步距要宽几倍甚至几十倍,切削效率更高,总切削路径变短,极大缩短了加工时间。

如图3所示,在被加工表面具有相同残留高度的前提下,应用球头立铣刀进行行切的行宽D2远小于应用带转接圆弧的圆环面铣刀进行行切的行宽D1。在保证没有干涉的情况下,小曲率曲面的加工可以采用相对大一些的刀具直径及较大的行距加工,从而减少走刀次数,提高加工效率。圆环面铣刀与球头刀相比是典型的宽行加工刀具,具有切削条件良好、切削速度稳定及金属去除率高等优点。

图3 圆环面铣刀和球头刀的行宽理论值比较

在模具型面的数控加工中,常用装有刀片的机夹式铣刀作为粗加工的首选刀具,而在五轴切削中,通常选择带有圆刀片的圆环面铣刀进行粗加工。如果选择方肩铣刀进行粗加工,半精加工就需要去除大量台阶状切削余量,给后续精加工留下不均匀的加工余量,从而影响模具的加工精度及表面粗糙度。而圆形切削刃可以均匀地分散切削力,将更多的切削力转化为轴向力;圆形刀片可以实现多次的有效转位,材料去除率是其它形状刀片的数倍,不仅减少操作工换新刀片的频率,还减少了辅助加工时间,降低了加工成本。

选择带有圆刀片的圆环面铣刀,结合CATIA软件适宜的编程策略,通过控制刀轴的倾角获得较大的有效半径,可提高刀具有效切削刃与被加工曲面的近似程度,使得刀具在曲面加工过程中与被加工曲面的接触性更好,实现相邻刀路之间平滑过渡,且可为半精加工留下较小、较均匀的加工余量。其走刀轨迹见图4。

图4 圆环面刀具粗加工宽行走刀轨迹

装有圆刀片的圆环面铣刀最重要的特性是加工后产生的切屑厚度是可变的,与大多数其它形状刀片相比,可实现更高的进给率。从刀具磨损的角度来说,圆环面的切削刃强度更好,能同时减少崩刃的危险,可在各种材料中和各个方向上进行铣削,也可用于重切削,且适用于铣削硬度很大的材料。

由于圆环面刀具具有曲率变化范围大、切削条件好、加工效率高、刀具寿命高及成本低等诸多优点,因此,宽行数控加工技术可通过调整刀轴倾角来实现刀具包络面和被加工曲面的紧密贴合,从而实现大带宽的高效高精加工。

4 加工验证

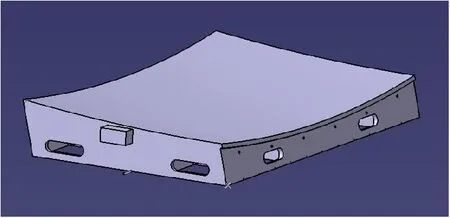

以大型工装小曲率面为加工对象,工装型面材料为A3钢,外形尺寸为2800mm×1565mm。曲面比较平坦,曲率变化平缓且较小(见图5)。

图5 小曲率面工装

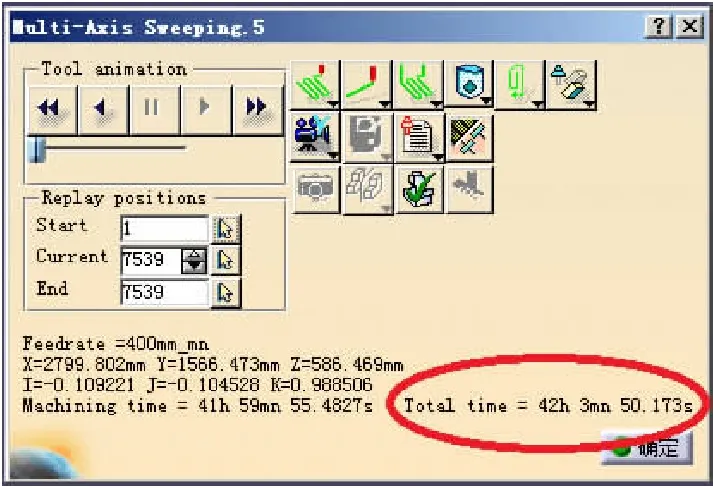

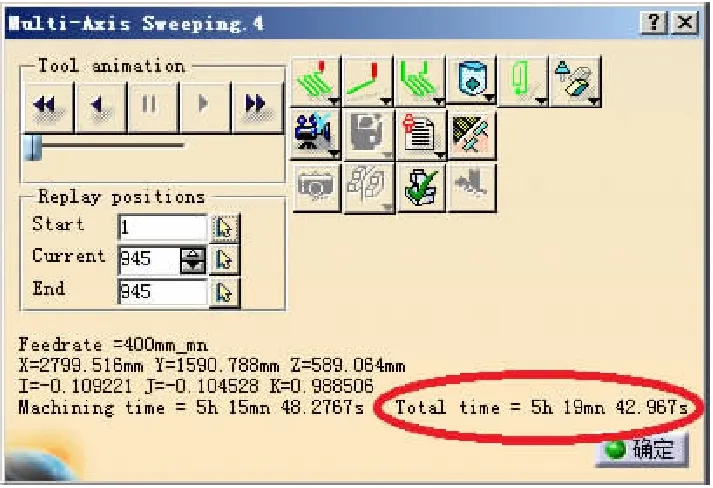

加工设备采用法国FIDIA五坐标数控机床,粗加工时选择刀具直径D=63mm、圆刀片半径r=6mm的圆环面盘铣刀进行编程,加工策略选择多轴加工策略设置参数,定义刀轴模式为Lead and tilt,引导模式选择Variable lead and fixed tilt,刀具在走刀方向上的前倾角α的变化范围介于最大值和最小值之间,令刀具轴线的左右偏摆角β=6°,走刀方式选择往复式,加工公差选择0.2mm,行宽为40mm,切削深度为0.5mm,进给速度为500mm/min,理论加工时间为5h19min,而选择球头刀粗加工的理论加工时间为42h3min,加工效率至少提高了7倍(见图6和图7)。

图6 球头刀粗加工理论加工时间

图7 圆环面刀具粗加工理论加工时间

5 仿真和误差分析

CATIA软件系统可以方便、快捷地实现几何仿真加工。利用CATIA软件自带的运动仿真功能在电脑屏幕上演示数控程序的执行过程,不仅能够验证刀具路径规划得是否合理,还可以检查切削过程中刀具和工件之间是否会产生碰撞、干涉、过切及残留等加工问题,以便及时调整刀具姿态和相关加工工艺参数,提前解决实际加工过程中可能会遇到的问题,保证数控程序的准确性。通过仿真实现零件的试切过程并验证刀具轨迹的正确性是数控加工程序校验的有效手段,为最终确立合适的加工工艺参数提供了依据。

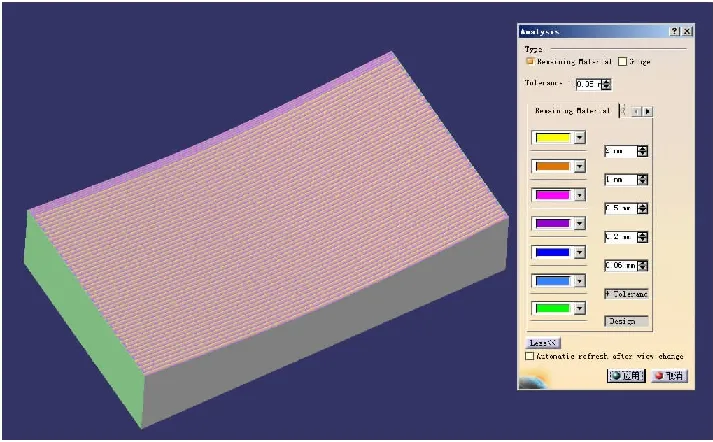

从图8可以看到,加工余量和残留高度都比较均匀。选择圆环面铣刀进行小曲率面的粗加工可以显著减少刀轨数目,缩短加工时间,证明圆环面铣刀宽行刀路轨迹规划方法具有可行性和高效性。

图8 圆环面刀具粗加工仿真结果

6 结语

基于CATIA软件系统的数控加工编程及仿真功能,选择合适的加工策略,使用圆环面铣刀代替普通球头刀加工小曲率面,以有效切削带宽为目标优化刀具路径,并通过大型工装小曲率面的粗加工试验进行验证。仿真及试验结果表明,使用宽行加工技术可以避免数控加工中的局部干涉,在加工平坦、敞口类小曲率曲面时能充分发挥五轴机床的加工优势,取得较优化的加工带宽,实现刀轨稀疏简短的宽行距线接触加工和小曲率面的高品质加工,是普通球头刀加工效率的数倍。