智能物流的轮式循迹机器人系统设计

邓语馨,陈洪芳,张爽,王煜,梁超伟,孙若水

北京工业大学材料与制造学部

1 引言

自动搬运机器人AGV是实现自动化车间与物流仓储系统的关键性设备之一[1-3]。AGV是一种以电池作为储能载体、由微处理器核心控制以及依托于传感器与非接触性导向装置实现编程预设各种移位的自动化设备,具有良好的集成性、可靠性和系统扩展性,能实现高效精准的无人生产工序[4]。自20世纪60年代以来,国内外多家机构已研发了一系列用于仓储物流的AGV系统[5],其中,丹纳赫传动公司研发的新型控制系统处于领先地位[6]。由于国内AGV的驱动、系统和导引等核心模块自主研发困难,行业内缺乏统一的管理标准,导致我国厂商自主生产的AGV产品核心竞争力较低。为了逐步摆脱对外国产品及技术的依赖,开发成本低且功效稳定的机器是我国AGV的未来发展方向[7]。

本文设计的轮式循迹机器人系统能在完成稳定物流循迹的基础上,依靠双层机械结构实现夹具装置与循迹装置的紧密配合,进一步提高物流运输的准确性与安全性,并通过对算法的优化与整合,保证循迹系统的稳定性与可扩展性。

2 轮式循迹机器人系统

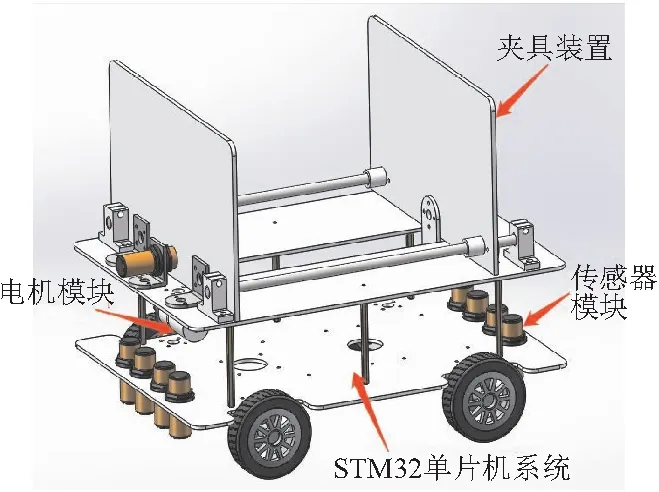

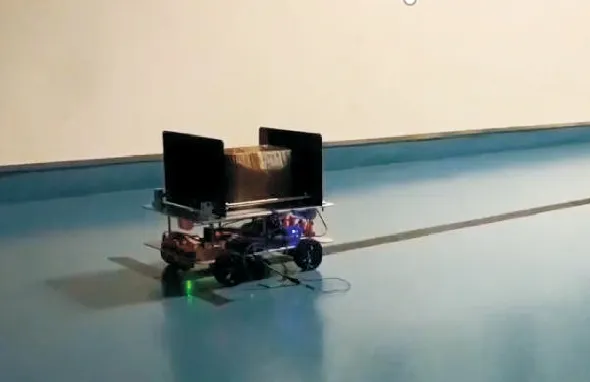

轮式循迹机器人系统主要包括整体机械结构、STM32单片机系统、红外传感器模块、电源控制模块、电机及电机驱动模块等。轮式循迹机器人系统的实验装置如图1所示。

图1 轮式循迹机器人系统结构

2.1 轮式循迹机器人系统的ANSYS分析

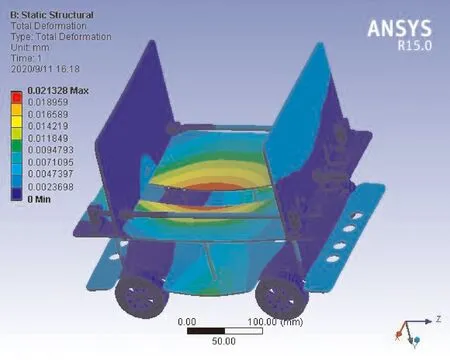

综合考虑各种因素对结构的影响,得出简化后的实体模型,建立能准确反映物流小车性能的模型。建立实体模型后,将其导入ANSYS Workbench有限元软件中,划分网格生成有限元模型,得到如图2所示的轮式循迹机器人系统有限元网格划分模型,划定的网格数量为250703,节点数量为 467163。

采用静力学结构分析计算在固定载荷下结构的响应,如位移、应力及应变等,一般不考虑惯性和阻尼的影响,适用于求解固定不变载荷对结构的影响,以及近似等价于静力作用随时间变化的载荷。通过观察外部载荷作用下产生的最大变形量和最大应力等参数来校核结构的强度和刚度是否满足设计要求。

轮式循迹机器人系统的主要受力来源为所承载的物品,设计最大承载重量为7kg,受力处为上层板,故在上层板施加“Pressure”负载,压力为892.1Pa。物流小车的支撑依靠与地面接触的四个轮子,故对轮子选择“Fixed Support”固定约束模拟受力情况,使之不能产生刚体位移和转角。最终得到有限元模型在载荷作用下的总变形云图、等效应力云图和等效应变云图。

由图 3可知,轮式循迹机器人系统的最大变形出现在上层板,最大变形量为21.32μm,刚好在内部应力较大的位置,总体变形量极低,不会对物流小车的结构稳定性产生影响。

图3 轮式循迹机器人系统受力变形量

2.2 STM32单片机系统

本文设计的轮式循迹机器人系统MPU主控选用E-MecaRun v2.4型多功能核心处理板,中央处理芯片型号为STM32f103rct6。其功能多样并高度集成化,该主控板如图4所示。具有8路拓展IO口,以SWD接口烧写并调试,可以作为ROS系统的底层控制板,通过串口与PC通信可实现通过4路的编码器以闭环方式控制电机。

图4 E-MecaRun v2.4型多功能主控板

循迹机器人系统运转的主控芯片性能是首要考虑因素。在相同工况下,STM32系列处理器比其他基于ARM的同频处理器(如51系列和AVR系列等)运算速度约快30%;若STM32系列处理器与其他处理器达到同等处理速度,STM32的功耗则比其他处理器低大约50%;同时STM32使用CM3内核的指令集,比其他处理器更简单和高度集中,因此编程所需程序比其他处理芯片更少,更便于后期编程;STM32系列产品提供丰富的存储器和多个接口(如UART和SPI)以及多个定时器和多个通道等。

2.3 传感器选型分析

本文选取D80NK型红外传感器。该传感器是集发射与接收为一体的红外光电开关传感器,输出信号为数字信号。当传感器检测范围为白色时会输出低电平,输出状态为0;检测范围为黑色时会输出高电平,输出状态为1,其检测范围可根据要求进行调节。该传感器工作电压为5V,工作电流为0.01A,具有探测距离远、受可见光干扰小、价格便宜、装配方便及易于使用等特点,可广泛应用于循迹小车避障等方面,该传感器的实物及功能接口见图5。

图5 D80NK型实物

2.4 电机选型分析

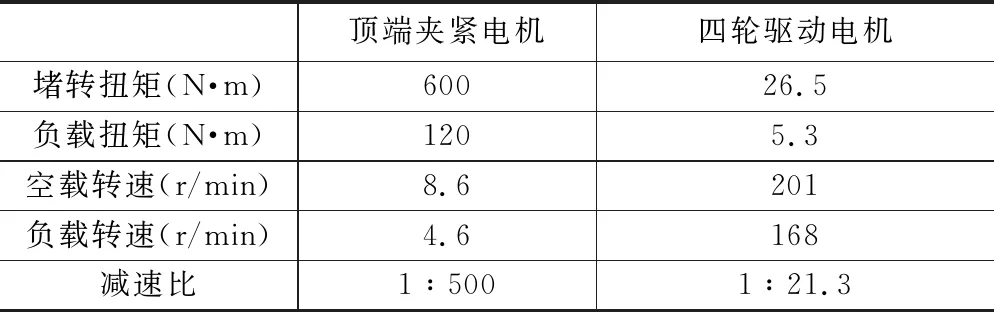

根据轮式循迹机器人系统预期运动参数(运行速度1.5m/s,最大载重7kg),考虑到系统的精度与经济性,选择夹紧用电机与四轮驱动用电机。

根据夹紧用电机与四轮驱动用电机上承载的重量,计算得到安全系数为3.0时顶端夹紧电机上负载为1.8kg,四轮驱动电机上负载为7.5kg。在运动模型中,顶端夹紧电机运动半径为300mm,四轮驱动电机运动半径为 40mm。设电机与负载间相关运动的静摩擦力矩为 0.3N·m,可得到电机参数。

(1)顶端夹紧电机扭矩

M夹紧=m夹紧gr+M静摩擦力矩=5.59N·m

(1)

式中,m夹紧为顶端夹紧电机负载;g为重力加速度;r为顶端夹紧电机运动半径;M静摩擦力矩为电机与负载间相关运动的静摩擦力矩。

(2)四轮驱动电机扭矩

M四轮=m四轮gr+M静摩擦力矩=3.24 N·m

(2)

式中,m四轮为顶端夹紧电机负载;g为重力加速度;r为四轮驱动电机运动半径;M静摩擦力矩为电机与负载间相关运动的静摩擦力矩。

(3)顶端夹紧电机功率

P夹紧=M夹紧n/9550=0.003W

(3)

式中,n为顶端夹紧电机负载转速。

(4)四轮驱动电机功率

P四轮=M四轮n/9550=0.057W

(4)

式中,n为四轮驱动电机负载转速。

综上所述,若想达到设计要求,则顶端夹紧电机与四轮驱动电机相关参数见表1。

表1 计算所得电机参数

根据对设计要求的分析,选择ASLONG JGB37-3530TC微型直流减速电机。顶端夹紧电机控制上层夹具装置的运动,四轮驱动电机控制下层车体做水平运动。相关电机参数如表2所示。

表2 两款微型直流减速电机参数

3 增量式PID控制方法

轮式循迹机器人系统主要依靠黑色标志线进行循迹,为保证机器人系统主体定位的准确性,在机器人系统主体前后各安装四个红外光电传感器,通过STM32单片机处理板对传感器返回的数据进行分析处理,并反馈给直流电机驱动模块,从而控制轮式循迹机器人系统的差速调节与转向工作。利用增量式PID算法实现传感器信号到差速调节信号之间的转换,与传统PID算法相比,增量式PID稳定性更强,使物流循迹小车具有一定的抗扰动能力。

3.1 PID控制算法实现

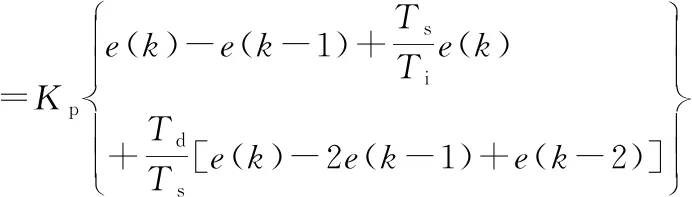

PID算法是指在过程控制中按偏差的比例P、积分I和微分D进行控制的自动控制算法,具有原理简单、易于实现、适用面广、控制参数相互独立及参数的选定比较简单等优点。轮式循迹机器人系统的工况决定了PID算法处理的系统为闭环控制系统,即系统控制对象的输出将被发送回影响控制器的输出,形成一个或多个闭环。同时,PID算法分为位置式PID和增量式PID,为尽量高效地与四个电机的串口通信,本设计采用了增量式PID算法,系统流程图如图6所示,其表达式为

图6 增量式PID算法

(5)

式中,U(k)为第K个采样时刻的控制;Kp为比例放大系数;Ki为积分放大系数,Ki=Ti/(KpTs);Kd为微分放大系数,Kd=Ts/(KpTd);Ts为采样周期。

增量式PID的输出不仅取决于当前的输入,还与过去所有的输入状态有关,计算输出时需累加每次的控制误差。轮式循迹机器人系统采用PID算法后,单片机的输出并不是一个绝对数量,而是一个增量Δ。也就是说,如果系统采用增量PID算法,系统每次输出的结果是PWM的增量Δ,而非PWM 的实际输出值。所以采用增量式PID控制用于轮式循迹机器人系统是相对更优的选择,其控制趋于稳态的响应曲线如图7所示。

图7 增量式PID算法的调节结果

3.2 循迹算法实现

由于轮式循迹机器人系统主体具有双层结构,在循迹过程中程序需要实现上层夹具装置与下层循迹装置的紧密配合。上层夹具部分由红外光电传感器判断并返回信号,控制夹具电机收放物品;下层循迹部分的车体前后各放置四个红外传感器,通过反馈信息判断车体与黑线的位置关系,进行循迹的判定与修正,程序流程如图8所示。

图8 夹具装置及循迹装置控制流程

4 试验验证

为了验证轮式循迹机器人系统的可行性与所设计增量式PID算法的控制效果,用重约1kg的物品进行试验。物流小车在宽30mm的引导线上往返2m进行循迹,搭建的试验平台如图9所示。

图9 试验平台

将程序初始值设定为往返一次并调节PID参数,物品放置在上层夹具装置中,运行试验程序。轮式循迹机器人系统上层传感器检测到物品并自动夹紧,完成夹紧指令后下层循迹模块开始自动循迹工作,在小车触及对面引导线时松开夹板,待操作人员取走物品后自动进行返回循迹,触及引导线时自动停止程序。由试验结果可知,设计的轮式循迹机器人系统在搭载1kg物品时可在24s内完成2m×2 m引导线的完整循迹工作,且循迹过程精确稳定。

5 结语

提出智能物流的轮式循迹机器人系统设计方法,基于STM32芯片并利用增量式PID算法实现稳定寻迹。结果表明,该系统具有较好的稳定性与安全性,能够实现物流循迹系统的性能指标。

本研究将通过加入弯道、斜坡等轨道状况来进一步验证物流循迹机器人系统的增量式PID控制方法。由于实地仓储物流工作与实验环境有较大差异,因此,之后的研究需要进一步改进系统的控制方法,减少误差,以实现更好的仓储物流循迹工作。