基于LabVIEW的溢流阀测试系统开发

孙国浩,罗敏,柴进平,张昌瑞

(1.湖北汽车工业学院 电气与信息工程学院,湖北 十堰 442002;2.上海深拓液压技术有限公司,上海 201112)

液压测试是检查液压系统和被试产品性能的重要工具。传统的溢流阀测试系统多为操作员逐步手动操作,不仅测试精度低、速度慢,而且硬件设备过多、操作繁琐,极易因人工操作的误差导致检测结果与实际性能相距甚远[1-2]。近年来,研究者多采用电控执行器件、自动化装夹被试产品、智能化采集数据,对溢流阀测试系统的精度以及智能化水平有了显著提高。文献[3]中可移动的综合检测系统采用PLC 作为下位机,控制系统采用工控机,能够进行全自动测试和手动测试,但缺乏测试数据的智能采集、分析功能以及记录打印等功能。文献[4]中自动化测试系统可对液压设备进行不同型号、不同测试内容的检测,其电控结构与文献[3]相似,数据采集通过软件完成,测试精度以及智能化及有所提升,但数据采集的通用性与自动化程度不高。文献[5]中设计了电液伺服系统PID控制器模型,但PID 参数需手动调节,扩展性不高且系统输出延迟接近1 s。黄文娟等人[6]针对电液系统受干扰输出不稳定问题设计了小波神经网络PID 控制器,能够自适应在线调整控制参数并有效抑制外界对控制系统的扰动。基于文献分析以及某研究所的任务需求,设计了基于LabVIEW 的溢流阀性能测试系统,在保证测量精度的同时,提高系统的测试效率,并充分利用计算机软硬件资源。

1 液压设计

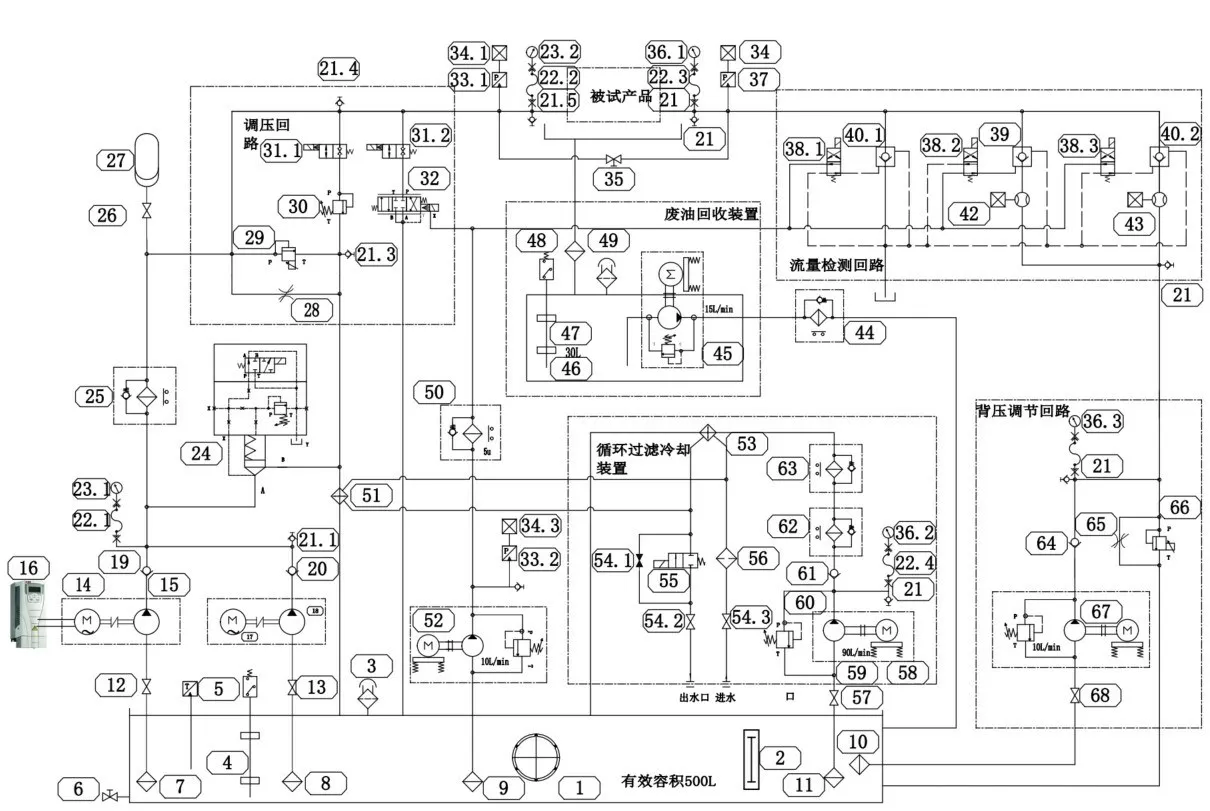

溢流阀液压油液出口温度为0~120 ℃,10 min内温度从120 ℃降至20 ℃;全开溢流压力为28 MPa、全开瞬时超调压力可至32 MPa。系统供油最高压力为32 MPa 时,流量可达200 L·min-¹。高压溢流阀测试系统主要由泵站、先导回路、供油调压回路、测试回路、流量计切换回路、背压调节回路、循环过滤冷却等部分组成,液压原理如图1所示。

图1 测试系统液压原理图

溢流阀的供油压力测试中,首先接通系统安全阀,根据输入比例溢流阀29 模拟量的大小调节供油压力,系统调压回路实物如图2所示。动态性能测试中,调节变频电机14 使供油流量稍大于溢流阀的额定流量,调节比例溢流阀29 使溢流阀在额定流量/压力下溢流。向伺服阀32 施加阶跃信号使其开启,主油路泄压,再给信号回至溢流状态,主油路瞬间升压。通过压力传感器测试超/建压时间和瞬态恢复时间并由上位机自动记录。静态特性测试中,调节变频电机14转速与比例溢流阀29,使系统压力逐渐升至使溢流阀开启、额定流量/压力、全开流量/压力下溢流;再调节比例溢流阀29,使系统压力由全开流量/压力下降至关闭压力以下,上位机记录此过程溢流阀的流量-压力特性曲线。寿命测试中,在溢流阀处于溢流状态时,给定伺服阀32脉冲信号,频率次数可调,通过泄漏量来判断寿命次数。稳定性测试中,系统保持溢流阀全溢流状额定恒定压力和流量,通过单位时间内溢流阀前端压力变化来判断溢流阀的稳定性。

图2 系统调压回路实物

2 信号采集

测试系统主要是完成直动式高压溢流阀动静态性能参数的测试,采集数据并生成报表。具体测试内容包括静态测试、动态测试、稳定性测试和寿命测试等。为此需要对溢流阀前端压力、背压压力、系统温度、泵站流量、油泵转速等参数进行采集、测试和控制。为保证测试系统稳定运行及试验人员的安全,系统必须具备压力、温度、油液污染等报警显示功能。上位机显示报警的同时,系统采取卸压、开始循环冷却、关闭油泵等相应的安全措施。

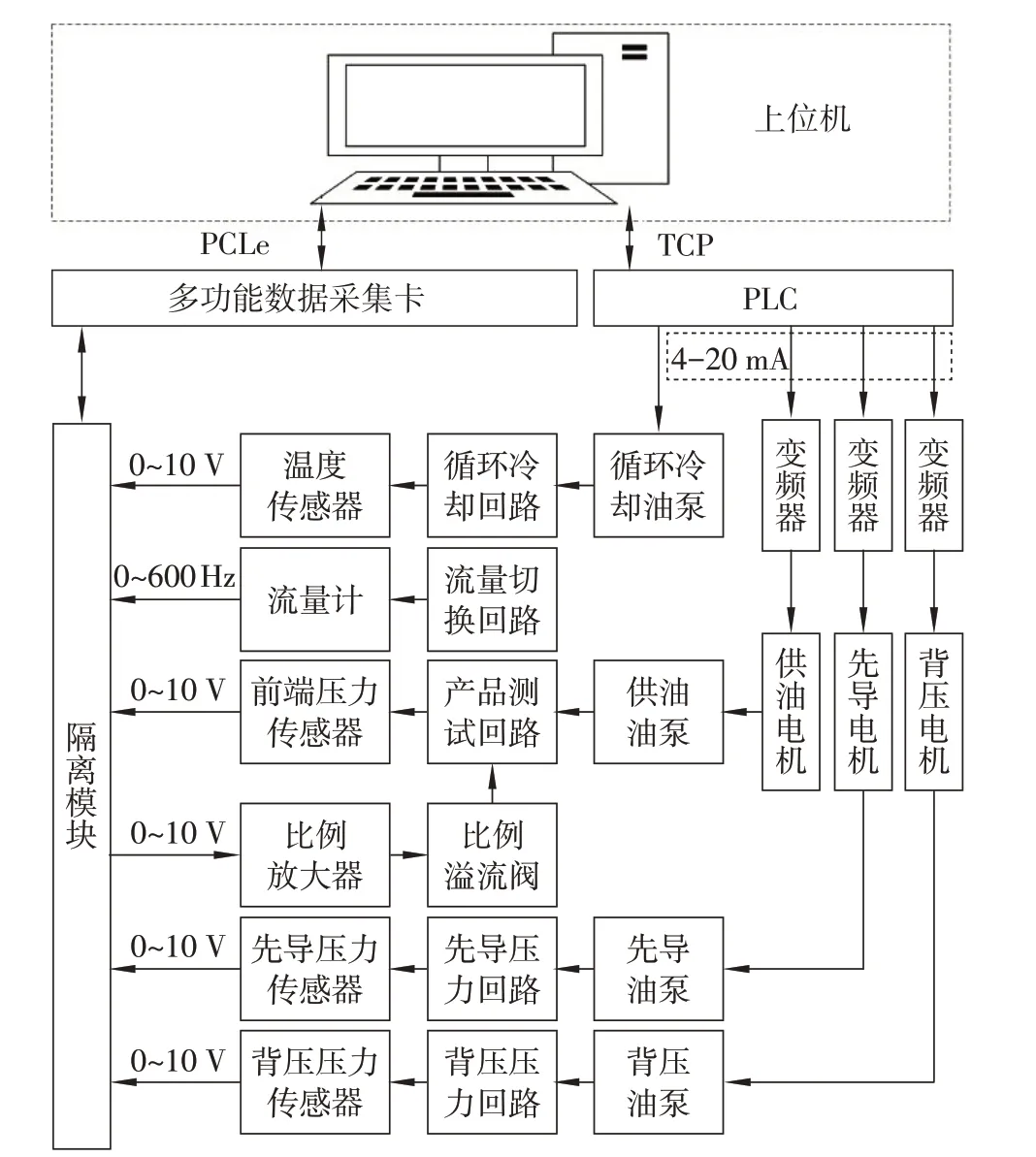

测试系统控制器为研华610L 工控计算机,抗振动能力强,不易受外界电磁干扰。采集卡使用NI公司PCIe-6343多功能采集卡,为同步采样多功能设备,提供多路高速模拟、数字I/O 以及编码器采集和PWM 输出等,在准确采集数据的同时也能快速控制执行机构。伺服阀采用北京精密机电控制设备研究所SFD234 电反馈射流管伺服阀,通过流量大,响应速度迅速,稳定性高,满足系统所需动静态性能。系统结构框图如图3 所示。流量计信号为0~600 Hz脉冲,温度、压力传感器信号均为0~10 V模拟量,经隔离模块滤波后,由NI数据采集卡送入上位机,在LabVIEW中进行分析并处理,实现信息显示及整体控制功能,再通过D/A模块将控制量由上位机输出至硬件,对伺服阀和比例阀进行精确控制,泵站中油泵转速控制对实时性要求不高,由PLC控制。测试系统可实现其他相关设备超压、超温、油液过脏、相序保护或报警功能。

图3 测试系统结构框图

3 软件设计

3.1 总体框架结构

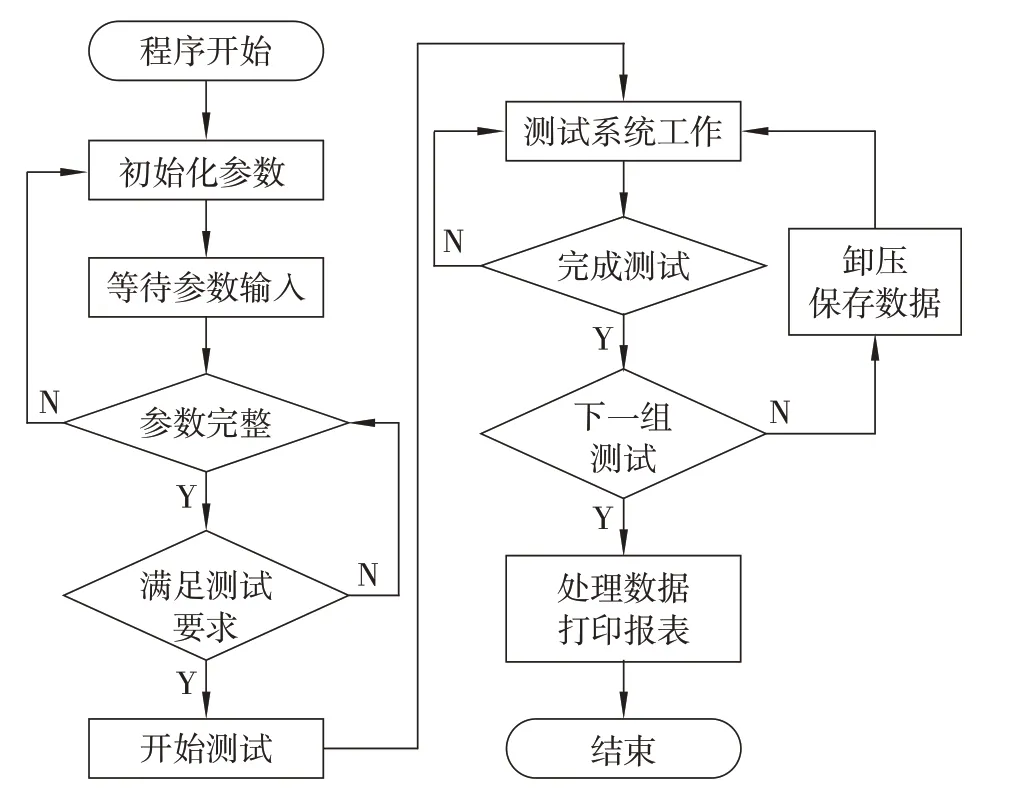

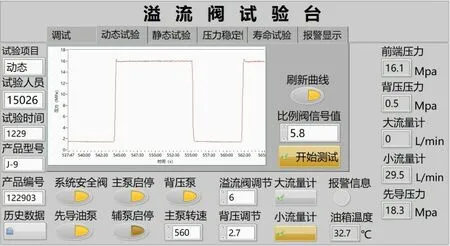

测试系统软件部分的主要功能有控制参数输入、数据采集及显示、图像的显示与编辑、设备报警、数据存储、文档打印和传感器自检与校核。测试流程如图4 所示。测试系统上位机采用Lab-VIEW 编写,人机交互界面参数清晰,显示项目合理,主界面设计如图5所示。操作面板可以进行测试信息填写、测试类型选择、测试参数调整,也可以将供油压力、背压压力、先导压力、溢流阀流量、油泵转速、系统油温等参数的变化情况实时显示并输出曲线。试验进行中可随时按下“急停”按钮终止试验;试验结束后,系统可以自动保存实验数据存储在预先设置目录下,可选择输出数据表格或者图像,以doc格式打印。

图4 测试流程图

图5 上位机显示界面

3.2 算法优化设计

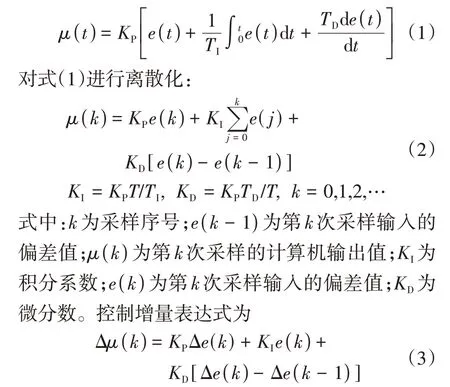

溢流阀测试系统是一个多输入多输出系统,检测量为流量与压力,故系统控制量为测量的压力值和流量,由变频电机和比例阀来实现系统输出。动态测试和寿命测试要求响应速度快、调节速度迅速,静态测试和稳定性测试要求鲁棒性强,结合系统要求,采用数字PID控制算法。根据比例阀控制原理可得到PID控制规律为

式中:μ(k)为比例阀和变频油泵的输入。

常用PID 算法的参数KP、KI、KD由人工根据以往经验调试,浪费时间成本的同时也存在巨大的安全隐患。文中使用基于神经网络的自适应PID 算法,如图6 所示,可在线对控制参数KP、KI、KD进行自整定,以满足不同状态下控制量的要求,从而实现控制系统优良的动静态性能。PID控制器的3个参量由转换器

图6 基于神经网络的PID控制结构框图

根据基于神经网络的自适应PID 控制算法的结构模型可分析并设计出控制算法程序框图,如图7所示。在LabVIEW中使用NI-MLT工具包的BPCreate-Project.vi 等相关vi 进行神经网络相关计算来调优PID控制器参数。

图7 控制算法程序框图

4 测试结果

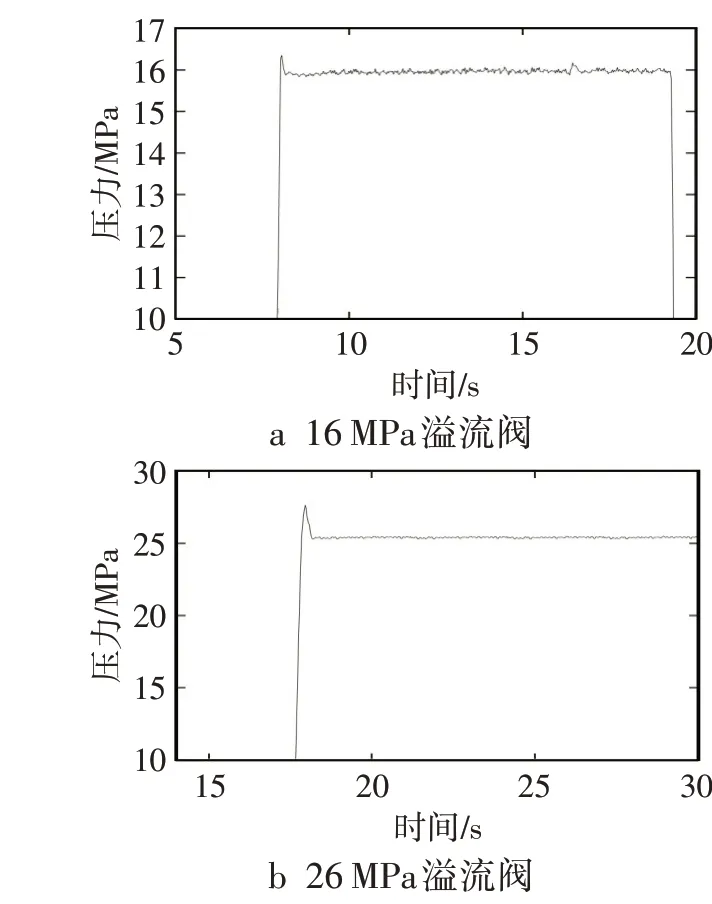

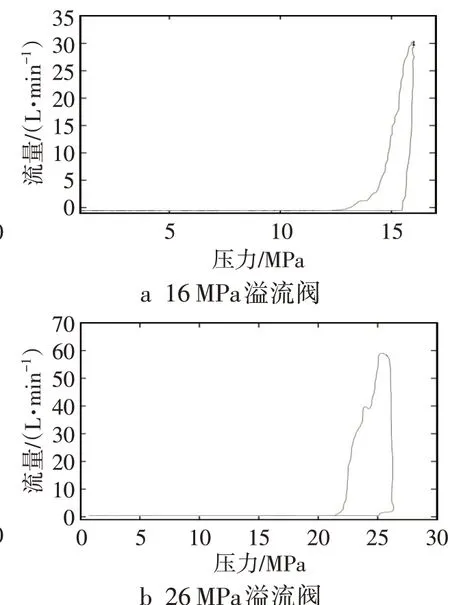

选用2种不同型号的溢流阀进行测试,额定压力分别为16 MPa 和26 MPa。动态特性曲线如图8所示。16 MPa 溢流阀动态响应时间约为0.3 s,超调为0.43 MPa;26 MPa 溢流阀动态响应时间约为0.36 s,超调量为2.27 MPa。静态特性曲线见图9。16 MPa 溢流阀开启压力为15.5 MPa,全开压力为16 MPa,在溢流状态下压力下降至12.7 MPa 时,溢流阀闭合。26 MPa溢流阀开启压力为25 MPa,全开压力为26 MPa,在溢流状态下压力下降至21.3 MPa时,溢流阀闭合。图10 为16 MPa 溢流阀稳定性特性曲线与寿命测试系统压力变化曲线。稳定性测试结果如图10a 所示,系统稳态误差为6.23%。寿命测试即通过调整系统压力使溢流阀以固定频率多次重复由闭合至溢流再闭合的过程,测试人员测试溢流阀泄露量,系统压力变化如图10b所示。

图8 溢流阀动态特性曲线

图9 溢流阀静态特性曲线

图10 测试系统压力

由上述测试结果可看出:动态测试中系统在PID 控制器作用下响应速度快,升压迅速,满足动态测试需求;静态测试中系统鲁棒性强,压力稳定。更换溢流阀后控制器自整定PID参数,测试系统稳定运行且满足动静态测试。

5 结论

文中设计的溢流阀性能测试系统已投入运行,能够完成航空用“简”系列溢流阀动静态性能测试、稳定性测试和寿命测试,具有数据存储和报表打印等功能;针对不同型号不同压力的溢流阀可直接安装测试,可对控制参数自整定。