管道更新掘进机刀盘切削钢筋混凝土管道转矩试验研究

苏明浩, 甘 雨, 李 洋, 贾连辉

(中铁工程装备集团有限公司地下空间设计研究院, 河南 郑州 450048)

0 引言

近年来,城市核心区地下浅层空间的各类市政管道腐蚀老化严重,甚至超过设计年限,管道错台、渗漏、破损、异物侵入等病害高发,是污水外溢、水体污染、城市大雨内涝、湖泊“黑水”、管道爆裂、路面坍塌等问题和事故的根源,城市管网系统已接近全面更新时期[1-3]。

为解决管道更新升级问题,文献[4-5]提出了PBR工法,该工法利用管道掘进机对旧管道原位破除,同步铺设新管道,实现管道全结构更换。掘进过程中,刀盘切削时会产生较大的切削转矩,而转矩作用又会影响到设备顶进推力、推进速度、刀盘转速及驱动功率等参数。因此,分析切削转矩的变化规律,可为合理的施工参数提供依据,具有重要意义。

Hassanpour等[6]基于具体隧道工程分析了TBM的掘进参数,并建立了新的数学模型; 张厚美等[7]利用正交试验,推导了土压平衡盾构应用于软土施工领域的推进速度与刀盘转矩的理论模型; 孙玉永等[8]利用数值模拟软件,提出了施工参数建议设定值的计算公式,并结合实际工程验证了建议公式的适用性。

此外,部分学者针对刀具直接切削混凝土进行了可行性研究。例如: 王召迁等[9]设计试验分析了贯入度、切削速度和刀间距等掘进参数对切削效果的影响; 魏林春[10]设计了行星刀盘,针对不同强度的混凝土进行全断面切削试验,为掘进施工提供参考; 陈海丰等[11]针对苏州地铁盾构施工工程,根据现场试验结果,系统地研究了掘削参数的变化特征和影响因素,并提出相应的掘削参数设置与控制方案; 许华国等[12]基于盾构穿越混凝土桩基的难题,提出了盾构刀盘直接切削钢筋混凝土桩基的滚刀和撕裂刀高低组合配置方案以及合理掘进参数。

目前,国内外利用掘进机沿线路方向长距离直接切削钢筋混凝土管道的相关研究和实施技术鲜有报道。利用掘进机进行旧管道更新的掘削过程与以往刀盘切削土层相比,差异较大。本文通过力学与数学方法,从条齿滚刀切削钢筋混凝土管道机制入手,研究切削转矩的计算方法;通过刀盘切削钢筋混凝土管道试验,获取切削时刀盘转矩、贯入度、切削比能等相关参数,分析各参数变化规律,给出掘进控制指导参数。

1 切削机制分析

盘形滚刀(见图1)主要通过挤压、剪切实现对钢筋混凝土结构的切削。由于结构形式受限,相邻滚刀间存在较大的刀间距,盘形滚刀在切削时无法保证刀刃完全、连续作用在钢筋混凝土管道内的钢筋上,这与以往盾构切桩[13-15 ]有显著不同。本文提出并针对性地设计出一种新型连续螺旋条齿滚刀,条齿滚刀属于镶齿滚刀,具有合金齿镶嵌于刀具胚体的工艺特征,但又显著区别于当前硬岩反井钻机的各类镶齿滚刀(见图2)。镶齿滚刀目前主要分为球齿、楔齿、镐齿,均是以锥形刀体按一定间距或分布规律点状镶嵌,而连续螺旋条状镶嵌的滚刀形式尚未见报道。虽然工艺上条齿滚刀属镶齿滚刀,但其工作原理是通过牙轮滚压,与盘形滚刀具有相似性。条齿滚刀主要通过碾压、冲击、剪切等方式实现对钢筋混凝土管道的切削[4]。

图1 盘形滚刀

图2 镶齿滚刀

文献[15-18]的研究表明,滚刀切削钢筋的耐冲击效果优于撕裂刀,但钢筋正向切割(管道纵筋)效果劣于撕裂刀、刮刀。为了使滚刀发挥其优势,考虑不同刀具相互配合的组合切削形式。以新型条齿滚刀切削钢筋混凝土管节为主,提出条齿滚刀+刮刀+中心鱼尾刀的组合切削形式,环向螺旋钢筋通过条齿滚刀碾压、剪切破坏,纵向钢筋通过条齿滚刀、刮刀折弯,经条齿滚刀碾压后切断。条齿滚刀切削机制如图3所示。

(a) 环筋切削

条齿滚刀及破切钢筋混凝土管节示意如图4所示。条齿滚刀切削钢筋混凝土管节主要承受管节切削阻力、摩擦阻力等。切削转矩如式(1)和式(2)所示。

T=T1+T2。

(1)

(2)

式(1)—(2)中:T为钢筋混凝土管节切削转矩总和,kN·m;T1为滚刀切削转矩,kN·m;T2为刀盘摩擦转矩,包括刀盘前、后面板摩擦转矩及搅拌转矩,kN·m;f为滚刀滚动阻力系数,取0.1~0.15;F为钢筋混凝土管节切削阻力,kN;Ri为第i把滚刀在刀盘上的回转半径,m。

(a) 条齿滚刀(b) 破切钢筋混凝土管节示意

2 试验设计

2.1 试验装置

管道切削试验系统由切削试验台(见图5)、试验刀盘(见图6)、试验管节(见图7)组成。切削试验台主要包括驱动装置、顶推支架、油缸、液压泵站、上位机等。切削试验采用反向加载的方式进行,顶推支架上配备单根油缸顶紧钢筋混凝土管节并向刀盘方向移动,刀盘原地转动,直到刀盘接触钢筋混凝土管节实现切削动作,通过上述动作模拟刀盘切削钢筋混凝土管节试验。刀盘为面板式结构,外径为1 480 mm,配置有锥形条齿滚刀、筒形条齿滚刀、刮刀、中心刀。

图5 切削试验台

图6 试验刀盘

图7 钢筋混凝土管节

2.2 试验方案

试验管节为C50钢筋混凝土三级管,外径为1 200 mm,厚度为100 mm,主筋直径为5 mm。为了分析不同切削参数下刀盘切削钢筋混凝土管道的效果,以刀盘转速、推进速度为自变量因素设计试验,试验共分70组。试验参数安排如表1所示。

表1 试验参数安排

设计刀具刀齿高于刀具本体8 mm,试验时要求贯入度低于24 mm/r,防止刀具本体磨损。刀盘贯入度

P=v/n。

(3)

式中:v为刀盘推进速度,mm/min;n为刀盘转速,r/min。

3 试验结果及分析

3.1 试验结果

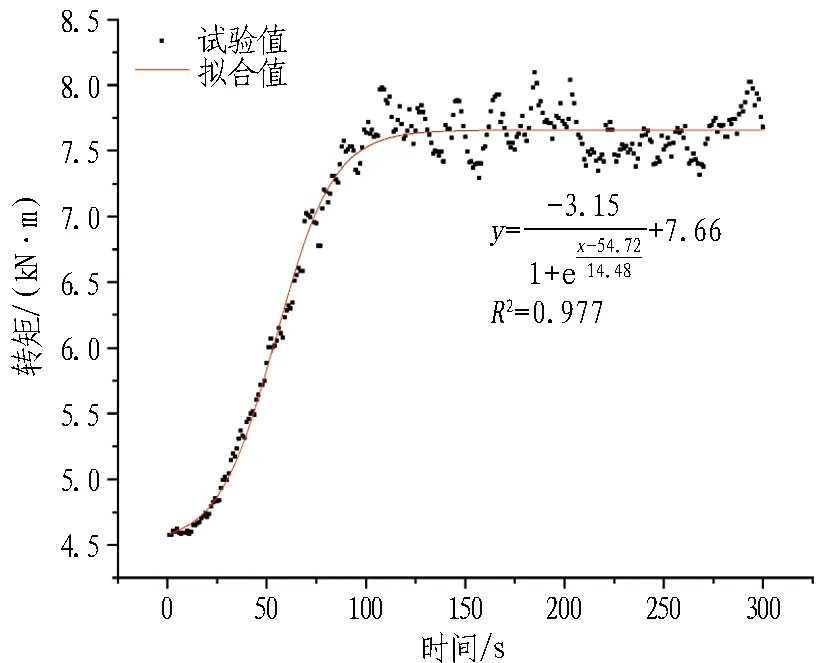

(a) n=3.0 r/min、v=12 mm/min

3.2 刀盘转速、推进速度与转矩的关系

3.2.1 刀盘转速与转矩的关系

为了分析刀盘转速对转矩的影响,绘制转速-转矩曲线。由于刀盘转速与贯入度呈反比例的关系,理论上当转速较小时,刀盘的贯入度较大,刀盘转动时产生的阻力矩就会更大;当转速增加时,意味着单位时间内刀盘将切割更大面积的管节,贯入度与阻力矩随之减小,转矩应呈现出随着转速的增加而减小的规律。

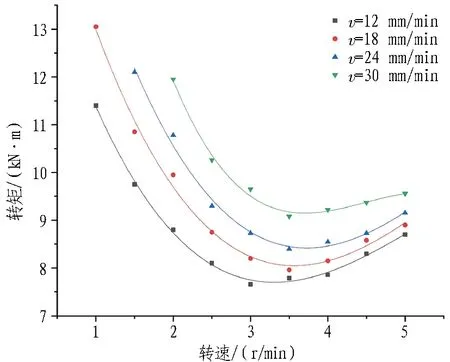

转矩与转速的关系如图9所示。可以看出: 1)随着刀盘转速的增加,转矩呈先减小后增大的规律。2)刀盘切削钢筋混凝土与切削土层差异明显,刀盘切削钢筋混凝土管道存在合理的切削区间。3)在一定范围内,转矩仍遵循随转速增加而减小的规律。4)超出最佳切削区间时,由于转速过大,刀盘对钢筋混凝土管壁的切削效果明显减弱,混凝土不能被有效切碎,而是大块不均匀剥落。钢筋因不能有效地稳定压剪,导致环向钢筋成盘沿管壁堆积。此时刀盘对管道整体的切削效果减弱,导致切削阻力增大,从而转矩显著增加。

图9 转矩与转速的关系

利用多项式f(T)=C1n3+C2n2+C3n+C4n(其中C1、C2、C3、C4均为拟合参数,无因次量)对转矩进行拟合,拟合结果见表2。拟合后回归系数均大于0.98,拟合结果较好。

3.2.2 刀盘推进速度与转矩的关系

刀盘转矩与推进速度的关系如图10所示。可以看出: 1)当刀盘推进速度为12~60 mm/min,不同刀盘转速下的刀盘转矩随着推进速度的增加而增大。2)通过控制刀盘的推进速度对刀盘的转矩有较大的影响,并且二者呈较好的线性关系。

利用式(4)对转矩进行拟合,拟合后回归系数均大于0.95。

f(T)=av+b。

(4)

式中:a、b均为拟合参数,无因次量。

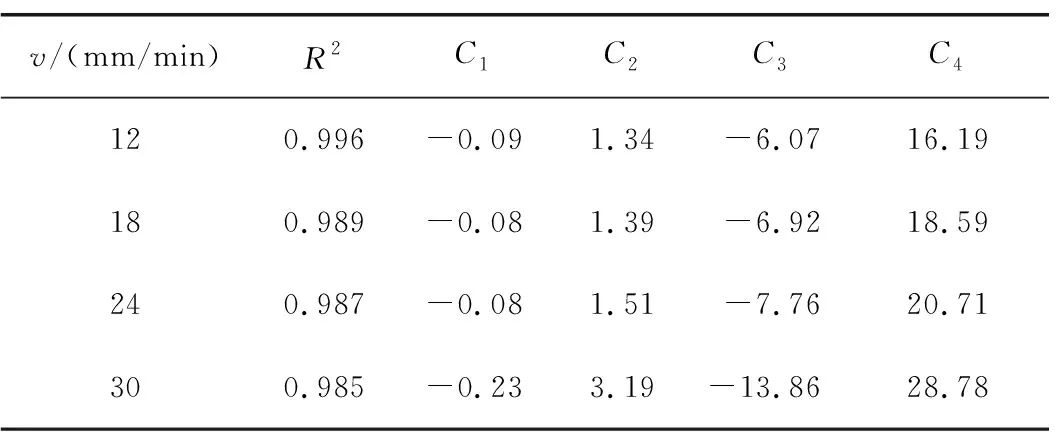

表2 转矩拟合结果

图10 转矩与推进速度的关系

3.2.3 刀盘转速、推进速度与转矩的关系

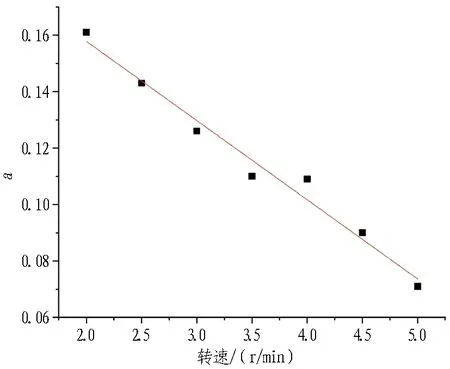

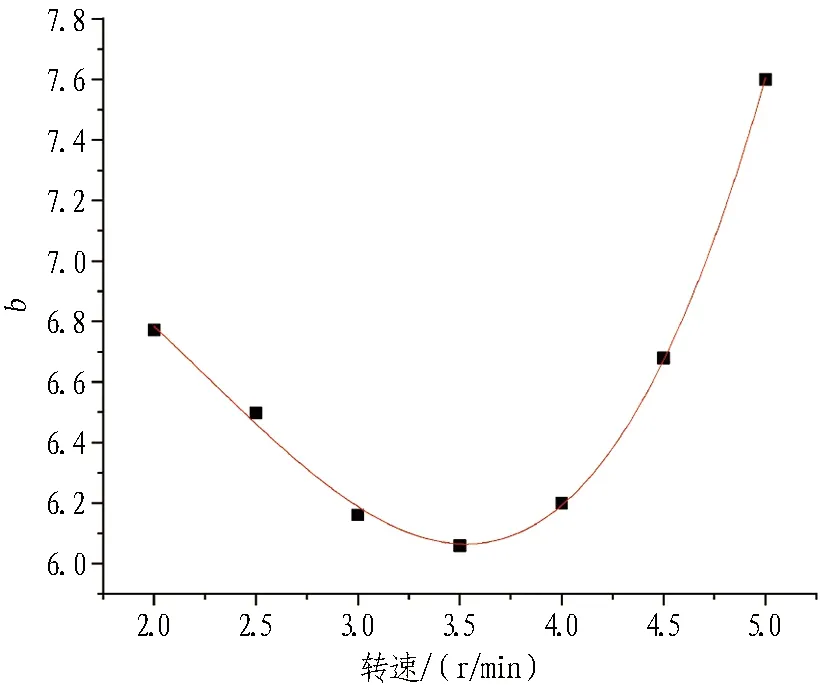

将式(4)中的参数a和b分别与刀盘转动速度绘制在直角坐标系中,结果如图11和图12所示。可见参数a和b都与刀盘转速有着较好的规律性,其关系式分别如式(5)和式(6)所示。

a=0.21n-0.03。

(5)

b=0.13n3-0.91n2+1.41n+6.54。

(6)

结合式(1)—(3),可以得出:

f(T)=0.13n3-0.91n2+1.41n+0.21nv-0.03v+6.54。

(7)

图11 参数a与转速的关系

图12 参数b与转速的关系

3.3 贯入度、切削比能与转矩的关系

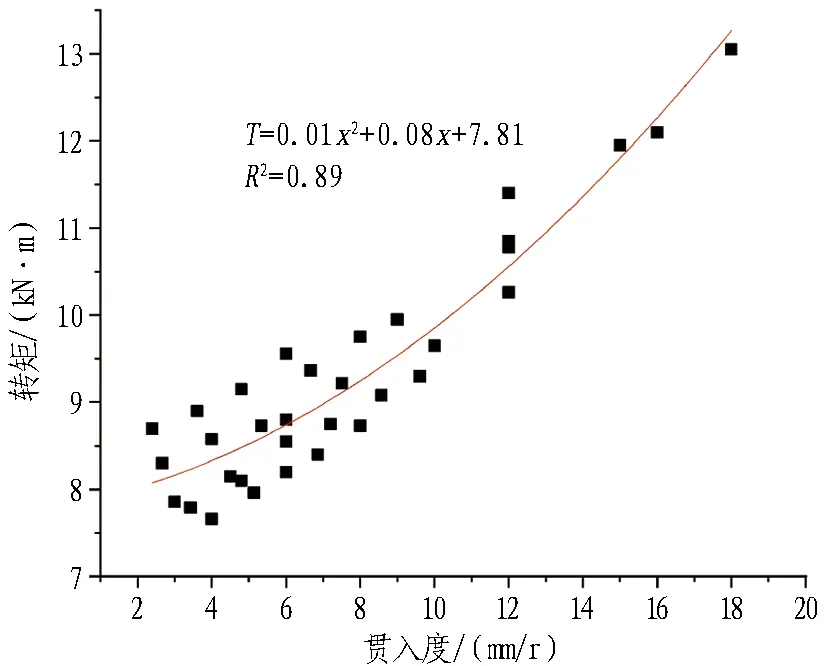

3.3.1 贯入度与转矩的关系

刀盘转矩与贯入度的关系如图13所示。可以看出: 1)各组转矩随着贯入度的增加呈先减小后增大的规律。2)当v=12 mm/min时,随着贯入度由2.4 mm/r增至12 mm/r,刀盘转矩由8.7 kN·m减至7.66 kN·m后又增至11.4 kN·m,阈值位于P=4 mm/r处。3)当v=18 mm/min时,随着贯入度由3.6 mm/r增至18 mm/r,刀盘转矩由8.9 kN·m减至7.96 kN·m后又增至13.05 kN·m,阈值位于P=5.14 mm/r处。4)当v=24 mm/min时,随着贯入度由4.8 mm/r增至16 mm/r,刀盘转矩由9.15 kN·m减至8.4 kN·m后又增至12.1 kN·m,阈值位于P=6.85 mm/r处。5)当v=30 mm/min时,随着贯入度由6.0 mm/r增至15 mm/r,刀盘转矩由9.56 kN·m减至9.08 kN·m后又增至11.95 kN·m,阈值位于P=8.57 mm/r处。

图13 转矩与贯入度的关系

3.3.2 切削比能公式修正

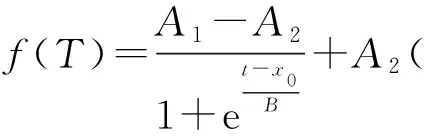

通过引入刀盘转速、推进速度、转矩、贯入度等参数,对刀盘切削钢筋混凝土管道的效率进行评价,确定最优切削参数。目前,国内学者针对TBM掘进表现进行预测分析,提出切削比能公式如式(8)所示。

(8)

式中:Es为切削比能,(kW·h)/m3;D为刀盘直径,m。

针对刀盘切削钢筋混凝土管道特性,结合式(7)对式(8)进行修正,结果如式(9)所示。

(9)

式中:D1为管道外径,m;D2为管道内径,m。

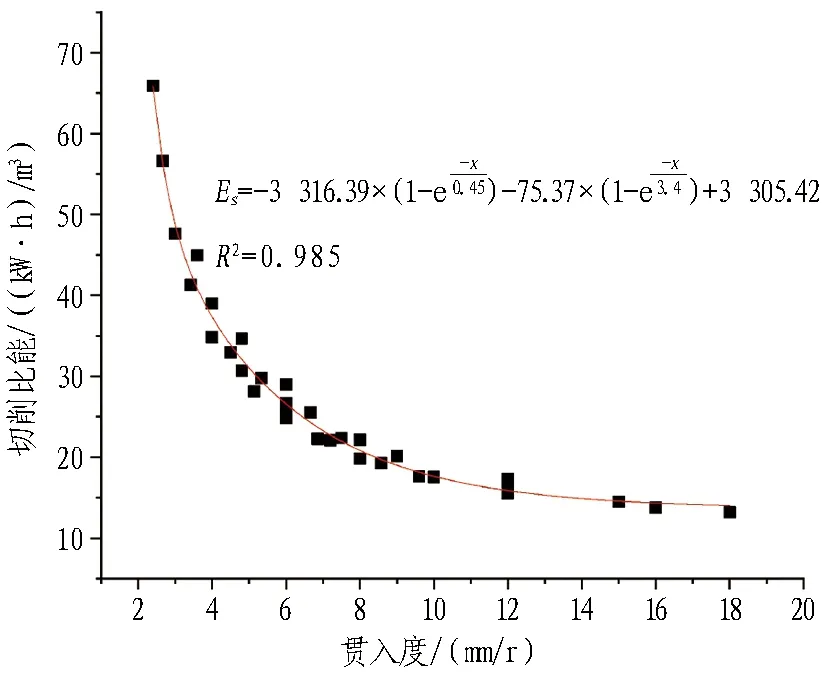

3.3.3 贯入度、切削比能与转矩的关系

刀盘转矩与转速、推进速度的关系如图14所示。切削比能与转速、推进速度的关系如图15所示。由图14和图15可知: 1)刀盘切削钢筋混凝土管道的机制较土层复杂,刀盘切削钢筋混凝土管道存在一个合理的切削区间; 2)当贯入度过大时,即刀盘转速过小或者推进速度过大,会造成刀盘转动时产生的阻力与阻力矩更大,而转矩过大会影响管道更新施工过程的稳定性,甚至会出现卡机的现象; 3)当贯入度过小时,即刀盘转速过大或者推进速度过小,会导致比能过大、造成资源浪费、影响施工工效,甚至刀盘因转速过快剥落混凝土却未能有效切断钢筋,导致被钢筋缠绕,不利切削。因此,为了保证管道更新施工的可行性与稳定性,需要将掘进参数控制在合理的区间内。

图14 刀盘转矩与转速、推进速度的关系

图15 切削比能与转速、推进速度的关系

刀盘转矩与贯入度的关系如图16所示。切削比能与贯入度的关系如图17所示。由图16和图17可知: 1)当刀盘贯入度由2 mm/r增至18 mm/r时,切削比能由65.9 (kW·h)/m3减至14.48 (kW·h)/m3。2)刀盘贯入度对切削比能的影响较大,但随着贯入度的增加,切削比能的衰减主要体现在P<10 mm/r阶段。当P>10 mm/r时,贯入度对切削比能的影响不大。3)当P<10 mm/r,贯入度对切削转矩的影响较小;当P>10 mm/r时,随着贯入度的增加,转矩增加迅速。综上所述,贯入度控制在8~12 mm/r为最优区间。

图16 刀盘转矩与贯入度的关系

图17 切削比能与贯入度的关系

4 工程应用

4.1 工程概况

为了验证管道更新掘进机设备和技术的可行性,研制了管道更新掘进机,对老旧管道结构进行全断面切削,同步顶进新管节,实现管道沿既有管线更新。管道更新试验段工程见图18。切削后钢筋混凝土碎渣及扩挖范围内岩土通过泥水循环方式进行外排,掘进过程中掌子面保持泥水平衡。

图18 管道更新试验段工程

该成果已应用于河南省郑州市某管道更新工程,该工程更新前的原管道由3个区间2个检查井组成(见图19)。每个区间长度约20 m,总长为60 m,管道埋深为3 m,土层以粉砂、粉土为主。原管道为DN1 000预制钢筋混凝土承插式三级管,混凝土强度等级为C50,钢筋直径为5 mm。管道基础为C25素混凝土,同时还存在不同程度的管道错口。更新后的管道为DN1 200柔性B类钢承口预制钢筋混凝土三级管(见图20)。

图19 更新前的管道

图20 更新后的管道

4.2 掘进参数分析

将刀盘转速控制在2.5 r/min、推进速度维持在20 mm/min掘进,施工过程中推力、转矩随时间的变化如图21和图22所示。由图21和图22可以看出: 掘进过程中,刀盘推力为1 650~1 710 kN,转矩为6.44~15.98 kN·m。通过收集排出的渣土,发现排出混凝土碎渣可控制在10 mm以下,钢筋长度大多在5 cm以下,掘进过程较为稳定。排出混凝土渣粒如图23所示。排出钢筋如图24所示。

图21 推力与时间的关系

图22 转矩与时间的关系

图23 排出混凝土渣粒

图24 排出钢筋

5 结论与讨论

本文通过理论模型及刀盘试验,对新型条齿滚刀与钢筋混凝土管道作用机制、刀盘切削转矩的计算方法、切削参数的变化规律与影响因素进行研究,并根据计算成果进行工程应用。主要结论如下:

1)刀盘全断面切削钢筋混凝土管道时,刀盘转矩呈现一定的波动性,与时间呈Boltzmann函数关系。

2)随着刀盘转速的增加,刀盘转矩呈先减小后增加的规律;刀盘转矩均随着刀盘推进速度的增加而增加。

3)刀盘转矩随贯入度的增加而增大,切削比能随贯入度的增加而减小,贯入度控制在8~12 mm/r为最优区间。

4)在管道更新施工中,推力、转矩整体波动较小,掘进过程较为稳定,表明在合理的掘进参数区间内,利用全断面掘进机进行管道更新施工具有可行性。

随着城市发展和管理理念的进步,城市核心区明挖施工的限制和要求越来越高,管道修复更新的非开挖、机械化是未来技术发展的方向,但能够处理复杂管道病害尤其是全结构更新更换的非开挖工法可供选择的还较少。管道破除更新工法对钢筋混凝土以及脆性材质的管道具有适用性,但目前管道破除更新的应用案例还较少,设备样机需要改进的地方还有很多,还需要进行更多的试验和实践。