安装状态对扣件弹条固有频率的影响试验研究

闫子权刘炳彤孙林林崔树坤肖俊恒张欢

1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.中国铁道科学研究院集团有限公司高速铁路轨道技术国家重点实验室,北京 100081;3.北京铁科首钢轨道技术股份有限公司,北京102206

弹条是钢轨扣件系统的主要零部件之一,是扣压钢轨以保持轨道几何形位的关键部件[1-2]。扣件弹条断裂伤损会使其约束钢轨的能力降低,轨距保持能力下降,严重时危及行车安全。近年来,在高速铁路部分线路区段出现了弹条共振伤损的现象[3],为此国内外学者在扣件弹条模态、固有频率、伤损机理等方面进行了大量的研究工作。

孙林林等[4]试验研究了W300-1型扣件弹条的固有频率及模态特征,并分析了传感器附加质量和位置对固有频率测试的影响。崔树坤等[5]采用锤击法试验研究了WJ-8型扣件弹条在0~1 000 Hz内模态特征,并说明了弹条固有频率与安装状态有密切关系。刘晓丹等[6]对Ⅱ型弹条的模态特征进行了仿真分析和试验研究,分析了自由状态和安装状态下弹条模态特征。闫子权等[7]对高速铁路扣件弹条共振断裂损伤机理进行了研究,结果表明当轮轨表面存在周期性磨耗,动车组运行时将在轮轨间产生频率相对固定的高频激励;若轮轨力激励频率与扣件弹条固有频率接近,将引起弹条共振响应,长期作用下将导致弹条共振疲劳伤损。肖俊恒等[8]分析了高速铁路钢轨接头冲击对扣件弹条高频疲劳伤损的影响,以及钢轨高接头和低接头区域扣件弹条的冲击响应和疲劳特性。王安斌等[9]研究了扣件弹条高频疲劳断裂机理,并对弹条进行了优化,使弹条固有频率远离激励频率,避免弹条共振伤损。向俊等[10]以WJ-7型扣件为研究对象,分析扣件安装、车轮多边形磨耗、曲线线形等3种条件下扣件弹条力学特征,为扣件养护维修提供了参考。姜秀杰等[11]以高速铁路常用的ω型弹条为研究对象,分析弹条在自由状态和组装状态下模态特征,结果表明当外界荷载频率与弹条敏感频率接近时,弹条跟端局部应力会显著增大,易发生疲劳受损;当行车荷载中包含与弹条高阶敏感频率接近的频率成分时,弹条的工作变形表现为组装模态和自由模态叠加,致使弹条跟端区域更易发生疲劳断裂。岳修峰[12]以Ⅱ型和Ⅲ型弹条为例,分析了现场安装方式等对其力学性能的影响。肖洪秀等[13]通过对WJ-7型扣件中60Si2MnA弹条在拉伸-扭转试验过程中发生断裂的原因进行分析和数值模拟研究,得出其断裂原因和安装使用过程中应重点关注的位置。

综上,大多学者针对弹条模态、振动频率、伤损机理等方面进行了研究,但安装状态对弹条固有频率的影响研究较少;同时根据调研发现,弹条安装状态存在扭矩过大或不足等随机性。因此亟待对安装状态因素进行深入研究,为现场扣件弹条的科学养护维修提供理论指导。

1 试验对象及试验工况

WJ-8型扣件(图1)为有螺栓、有挡肩不分开式扣件,常阻力配套采用W1型弹条,适用于我国CRTSⅠ型双块式、CRTSⅡ型板式和CRTSⅢ型板式无砟轨道,是我国高速铁路无砟轨道结构用主型扣件之一。选用WJ-8型扣件作为试验对象,研究安装状态对W1型弹条固有频率的影响。

图1 WJ-8型扣件系统

根据TG/GW 115—2012《高速铁路无砟轨道线路维修规则(试行)》和TB/T 3395.5—2015《高速铁路扣件第5部分:WJ-8型扣件》,弹条安装标准为弹条中部前端下颚与绝缘轨距块不宜接触,两者间隙δ(图2)不得大于0.5 mm;弹条养护标准为弹条中部前端下颚与绝缘轨距块不宜接触,两者间隙δ不得大于1 mm。使用扭矩扳手检测螺旋道钉扭矩时,W1型弹条的扭矩为130~170 N·m。

图2 弹条中部前端下颚与绝缘轨距块间隙δ

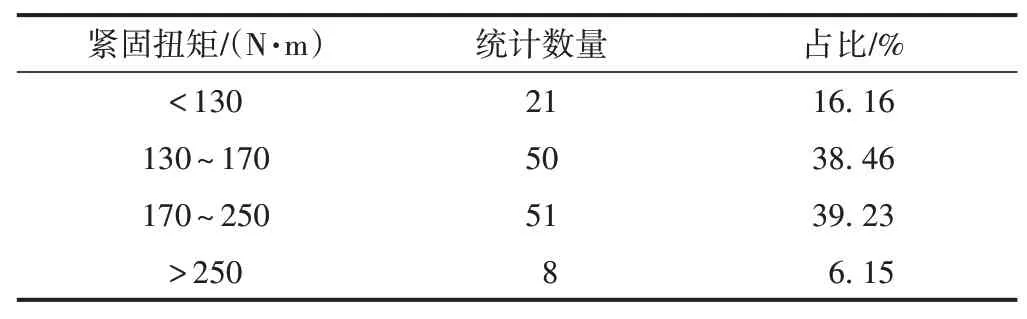

调研沪宁、合武、京广等高速铁路线路WJ-8型扣件W1型弹条紧固扭矩情况,每条线路随机抽查10根轨枕20套扣件弹条的紧固扭矩,见表1。可知,弹条紧固扭矩大于维修规则要求的占45.38%,小于维修规则要求的占16.16%,符合维修规则要求的占38.46%,现场扣件弹条的安装紧固扭矩分布范围较广。

表1 WJ-8型扣件W1型弹条紧固扭矩抽测结果

由于紧固扭矩与预埋套管内油脂及螺栓套管的配合程度等因素有关,为了准确分析安装状态对弹条固有频率的影响,以间隙δ为控制标准确定试验工况(表2),其中工况1—工况3模拟弹条紧固扭矩不足;工况4模拟弹条养护标准限值;工况5模拟弹条安装标准限值;工况6模拟弹条标准安装;工况7和工况8模拟弹条紧固扭矩过大情况。

表2 试验工况

2 试验方案

随机选取某厂生产的W1型弹条,采用锤击试验方法依次测试0~1 000 Hz内弹条在不同安装状态下的固有频率。锤击试验时,采用IEPE型试验力锤敲击弹条侧肢,锤头材料选为尼龙材质,使用压电式加速度传感器测量敲击过程中弹条的加速度响应,加速度计频率范围1~12 000 Hz,分辨率0.002g。为满足弹条模态试验所需的0~1 000 Hz频率范围采样需求,力信号采样频率设为20 000 Hz,加速度信号采样频率设为5 000 Hz。加速度传感器安装在弹条侧肢拱高处,现场测试如图3所示。

图3 W1型弹条固有频率测试

根据TG/GW 115—2012,当间隙δ过大时需要复拧至养护标准。为了模拟现场扭矩过大弹条松弛后再复拧的情形,将弹条按工况1—工况8顺序依次测试,之后将弹条完全拆卸,再依次按工况1—工况8顺序测试,即弹条测试工况1—工况8两个循环。

3 试验结果分析

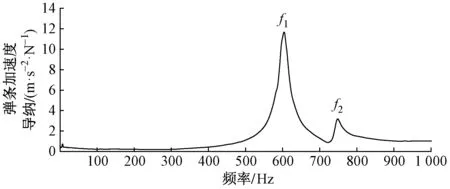

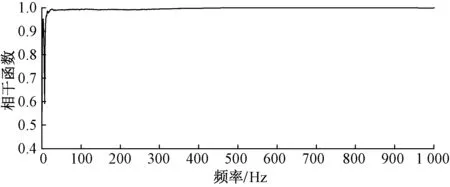

弹条在标准安装状态(δ=0)时的频响函数、相干函数分别见图4、图5。

图4 弹条频响函数测试结果(δ=0)

图5 弹条相干函数(δ=0)

由图4可知,在0~1 000 Hz内安装状态弹条具有两阶固有频率,分别为604 Hz和749 Hz,并将第1、第2阶固有频率分别标记为f1和f2。由图5可知,在25~1 000 Hz内相干函数接近1,说明测试可靠。

根据试验方案依次测试不同工况下弹条的固有频率,见图6。

图6 不同安装状态弹条固有频率

由图6可知:

1)对不同安装状态进行对比,δ=0时f1和f2最大。

2)δ越大,f1和f2越小;δ每增大0.5 mm,f1和f2降低5~7 Hz。

3)紧固扭矩过大(工况7和工况8)会使弹条产生塑性变形,进而使得弹条的固有频率降低;与间隙δ相比,紧固扭矩对弹条固有频率影响较大。

4)紧固扭矩过大对f2的影响,与f1相比较大。

5)由于弹条初次安装扭矩过大时产生塑性变形,再次安装时,与初次安装相比弹条的固有频率降低约20 Hz。

实际线路上同时存在初装弹条和复拧弹条,因此在分析安装状态对弹条固有频率影响时,将首次安装和二次安装的弹条固有频率汇总分析。由于安装状态导致的弹条固有频率差异,弹条安装标准范围(0≤δ≤0.5 mm)内最大约为25 Hz,弹条养护标准范围(0≤δ≤1.0 mm)内最大约为30 Hz,现场弹条安装情况(工况2—工况7)约为65 Hz,固有频率分布范围较广,因此应对弹条的安装状态进行控制,尤其应控制弹条扭矩过大情况。

4 结论

1)调研多条高速铁路WJ-8型扣件W1型弹条紧固扭矩情况,紧固扭矩大于维修规则要求的占45.38%,小于维修规则要求的占16.16%,符合维修规则要求的占38.46%,现场扣件弹条的安装紧固扭矩分布范围较广。

2)弹条中部前端下颚与绝缘轨距块刚接触时弹条的固有频率最大;弹条中部前端下颚与绝缘轨距块间隙越大,弹条的固有频率越小。紧固扭矩过大会使弹条产生塑性变形,进而使得弹条固有频率降低;与间隙相比,紧固扭矩对弹条固有频率影响较大。由于弹条初次安装扭矩过大时产生塑性变形,再次安装时,与初次安装相比弹条的固有频率降低约20 Hz。

3)弹条安装标准范围内,由于安装状态不同导致的弹条固有频率差异最大约为25 Hz;弹条养护标准范围内,由于安装状态导致的弹条固有频率差异最大约为30 Hz;现场弹条由于安装状态导致的弹条固有频率差异最大差异约为65 Hz,固有频率分布范围较广,应对弹条的安装状态进行控制,尤其应控制弹条扭矩过大情况。