水下机械臂涡激振动测试装置创新设计*

刘 鑫 段德荣 高常青 张 辉 杨学峰 韩 青

(济南大学机械工程学院,山东济南 250022)

随着社会的发展,人类对资源的探索逐渐从陆地转向海洋。水下机械臂作为一种稳定、高效的工具,在渔业捕捞、资源探索等领域都起到了不可忽视的作用[1-2]。然而,海洋环境的复杂多样使机械臂的探索工作充满着挑战。机械臂在运动时受水流扰动以及不平衡力的影响,会导致水下机械臂的定位出现偏差,极大地影响水下工作的效率[3]。涡激振动作为海洋工程中常见的一种现象,其影响也不容忽视,然而现有文献却少有涉及到水下机械臂涡激振动的研究。

为了探究水下结构的涡激振动响应,研究者一般通过拖曳水池实验测试水下结构的涡激振动响应[4]。拖曳试验一般使用拖车带动测试结构运动,从均匀流、剪切流等流场下完成测试[5-6]。高云[7]自主研发的试验装置包括拖车、预张力施加模块以及缓冲模块3部分,将立管横置于水中完成了均匀来流的涡激振动测试。康庄等人[8]通过滑车、水平导轨、垂向运动结构和弹簧系统等结构,对刚性圆柱体开展了涡激振动试验研究,水平导轨与垂向运动结构可以实现双自由度的测试或是某一方向的自由度的测试。宋磊建[9]利用T型塔架带动立管模型在水池中做旋转运动来模拟剪切流,进而研究柔性立管涡激振动对于阻力系数的影响。Li P[10]利用波浪联合水槽形成的均匀流,对串联柔性立管进行了测试,研究流速、间距以及抑振措施对上下游立管涡激振动的影响。综上所述,涡激振动试验多以立管为研究对象,试验类型较多。但是,测试装置仍存在一些问题,比如同一测试装置只能营造一种流场,拖曳试验成本较高,拖车运动易受场地限制等。为此,对涡激振动测试装置的创新设计是有必要的。

TRIZ与AHP分别作为一种高效的创新方法、辅助决策的运筹学方法,一直受到国内外学者的青睐,同时也被广泛地应用在创新设计中。曹卫彬[11]使用物场模型与发明原理,为红花丝盲采装置设计了驱动机构与采摘结构,提高了采摘的效率,保证了采摘效果。Yang L[12]为了提高播种机施肥装置的机械性能和自动化程度,利用TRIZ中的功能分析、发明原理等创新设计了机械结构与电控部分,提高了机械装置的控制精度、可靠性与生产率。Asyraf M R M[13]和Azammi A M N [14]利用TRIZ的发明原理求解,分别得到了有关试验台设计与复合材料选择的多种创新性方案,最终通过AHP完成了对最佳方案的选择。通过上述研究可以发现,TRIZ理论以及AHP对创新设计过程有着重要的指导意义。

因此,为了营造均匀流和剪切流的复杂流场,开展水下机械臂涡激振动的连续测试,本文利用TRIZ理论和AHP创新设计了一种水下机械臂涡激振动测试装置。通过对涡激振动测试装置进行TRIZ分析,确定涡激振动测试装置的发展趋势、存在不足以及产生不足的原因。然后,利用发明原理与AHP从多种可行方案中确定最优方案,将一般解转换成特殊解,创新设计了水下机械臂涡激振动连续测试装置,试验验证了水下机械臂在均匀流及剪切流等多种流场下的连续涡激振动测试的可行性。

1 TRIZ分析

1.1 技术成熟度预测

以专利数量为主要研究对象,判断涡激振动测试装置的发展阶段,并辅助制定下一步的发展策略[15]。如图1所示,以“涡激振动”为关键词查询专利库,对2007—2020年的涡激振动专利数量进行曲线拟合,得到涡激振动测试装置技术成熟度预测曲线。根据预测曲线显示,专利处于成熟期的发展阶段。此阶段涡激振动测试系统多以改善结构和优化装置为主,根据此阶段的进化特征,选用向微观级进化法则辅助涡激振动测试装置的改进[16]。

图1 专利技术成熟度预测图

1.2 九屏幕分析

如图2所示,从左至右分别为涡激振动测试系统的过去、当前、未来以及其各自对应的子系统和超系统[17]。通过分析发现,过去的试验系统在海洋中测试,测试效率低且易受到环境因素干扰,目前的试验系统在大型拖曳水池中进行,试验多为全尺寸模型,一定程度上提高了测试效率,但测试装置只能营造单一流场。根据系统向微观级进化的进化法则,测试装置成本、规模将进一步降低,且能实现单一装置下多流场的水下机械臂涡激振动测试。

图2 测试系统九屏幕分析图

1.3 结构分析

总结涡激振动测试系统的组件种类,如图3所示,建立传统测试装置结构图。

图3 传统测试装置结构图

在此基础上,进一步完善各部分之间的相互关系,建立测试系统结构模型。如图4所示,将每个组件按照主要组件、作用对象和超系统组件分类,交叉网格线中的圆形标记表示两组件之间存在相互作用[18]。涡激振动试验系统包含拖车结构、伺服电机、固定结构、支撑结构、采集装置、控制装置、缓冲结构、稳流结构和拖曳水池。试验系统在超系统组件水、力的共同作用下完成测试,测试对象一般为立管、线缆等结构。

图4 测试系统结构模型图

1.4 功能分析

功能分析是对涡激振动测试系统进行建模的过程。在明确测试系统组件之间的相互作用关系后,根据各个组件的功能,按一定顺序排列建立功能模型,测试系统功能模型如图5所示。

图5 测试系统功能模型图

图5中,功能模型可以直观地描述测试系统的各部分结构的功能以及工作原理,确定充分、不足以及有害等作用。结合功能模型图与实际测试过程,组件之间中存在不足作用,其主要表现在拖曳造流不稳定、拖车调速范围较小、结构限制导致营造流场单一和测试装置复杂不易控制4个方面,以上因素会使测试效率降低,甚至会引起测试误差。

2 TRIZ求解

2.1 技术冲突

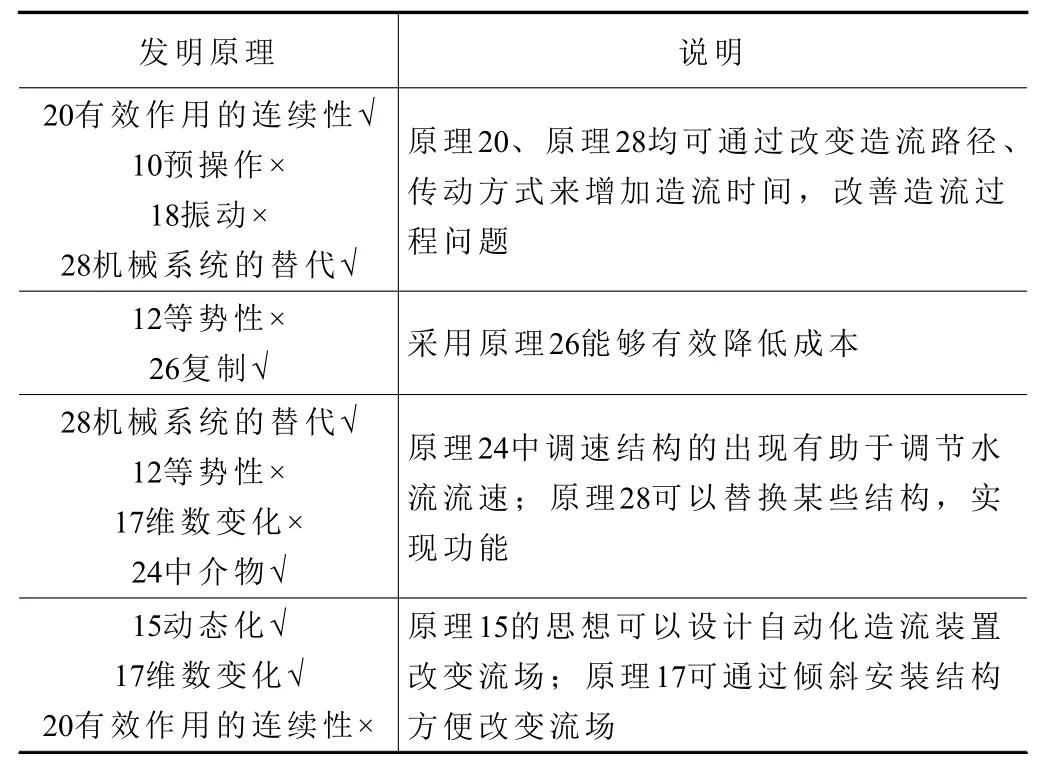

根据功能分析确定的不足作用,需要考虑的是造流方式的改进、调速结构的设计、多种流场的营造以及测试装置的简化。如表1所示,在设计过程中利用冲突矩阵,确定了多种可供选用的发明原理。

表1 涉及的发明原理

2.2 发明原理

根据冲突矩阵中涉及的多种发明原理,进行初步的分析与选择[19],得到表2。表2中的“√”表示可行解,作为理论上可实现的设计方向,“×”表示该原理的解决思路对于创新设计无明显作用[20]。根据比较,选用表2中的可行解作为备选的解决方案。

表2 发明原理初步选用

3 方案选择

AHP属于运筹学范畴,是一种定性、定量地辅助决策的方法。如表3所示,将TRIZ求解过程中可行的发明原理进行组合,得到3种不同的设计方案,最后通过计算加权分值对方案进行综合评价[21-22]。方案Ⅰ、Ⅱ、Ⅲ造流原理如图6所示,方案Ⅰ通过丝杆带动模型在水池中做直线运动,方案Ⅱ利用旋转运动进行测试,方案Ⅲ使用造流装置模拟水流。

表3 设计方案组合

图6 方案Ⅰ(a)、Ⅱ(b)、Ⅲ(c)造流原理图

3.1 确定评价指标

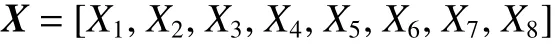

评价指标主要有:功能、成本和结构。功能包含造流平稳性、测试准确性和操作性等;成本包括经济性、可维修性和可制造性;结构包括体积、结构稳定性等。评价目标集为:{造流平稳性X1,测试准确性X2,操作性X3,经济性X4,可维修性X5,可制造性X6,体积X7,结构形式X8},用符号表示评价目标集:

3.2 构造判断矩阵

在判断矩阵中,元素aij的含义表示Xi对Xj影响程度的大小,数字1、3、5、7、9分别表示指标Xi与Xj影响相同、影响稍强、影响强、影响很强、影响极强,当取1、1/2、1/3、1/5、1/7、1/9时,则表示相反的意思。各评价指标重要性为:测试准确性=造流平稳性>经济性=可制造性=可维修性>操作性>结构形式=体积。因此,判断矩阵A为

3.3 计算最大特征值与特征向量

首先,将判断矩阵A的列向量归一化,再按行

然后,再次进行归一化处理,得到特征向量w。

最后,根据特征向量计算最大特征值。

3.4 一致性检验

其中:CI为一致性判断的指标值;n为矩阵阶数;RI为随机指标值,取1.41;CR为一致性比值。经过检验,认为计算是合理的。

3.5 综合评价

通过加权计分获得3个方案各评价目标的分数,性能值用1~5来表示,各方案评价目标分数见表4。

表4 方案评价目标分值

由表4中分值建立以下评价目标分值矩阵,并求解各方案加权分值R如下

上面3个方案的加权分值R2<R3<R1,因此,3个方案优劣顺序为:方案Ⅱ>方案Ⅲ>方案Ⅰ,故选用方案Ⅱ作为最终概念方案。

4 设计方案及试验验证

4.1 设计方案

将求解方案进一步细化得到最终的设计方案:

(1)基于发明原理20,将直线测试转换成旋转测试。水下机械臂的旋转运动使测试不受水池尺寸的限制,消除了测试过程中的间隙,实现了被测试对象的连续运动。旋转运动不仅会营造稳定的水流,同时可以根据电机转速准确控制水流速度,使得试验数据更加准确。

(2)基于发明原理26,在传统测试装置的基础上,用简单的传动系统对拖车进行替代。传动系统结构主要使用电机驱动传动结构做旋转运动。此部分结构简单,拆装方便。

(3)基于发明原理24,本文创新设计尺杆结构作为电机与水下机械臂调速的中介物。当旋转运动的角速度不变时,增大作用的半径可以有效增加旋转运动的线速度。使用电机驱动尺杆运动,将滑块结构使用紧定螺钉固定在尺杆上。通过调节滑块结构的相对位置即可辅助实现对旋转速度的调节。尺杆的存在为测试装置的调速增加了一种的调速方式,使得可调节的流速范围变大,满足更高流速测试的需求。

(4)基于发明原理17,利用相对运动原理辅助造流,改变机械臂在水中运动时竖直、倾斜的姿态来实现均匀流、剪切流的营造。该造流方式方便调节,流场营造稳定。

经过三维建模,零件制造,装置组装等工作,完成连续式水下机械臂涡激振动测试装置的搭建工作,测试装置实物如图7所示。

图7 测试装置实物图

与传统测试装置相比,连续式测试装置的结构更加简化,主要包括直流电源、电机、上位机、调节滑块、采集仪器、机械臂、加速度传感器、水池、尺杆和电滑环等结构。直流电源负责为电机供电,上位机与计算机相连接,通过输入脉冲的方式完成电机转速的控制,尺杆与调节滑块相互配合能够辅助调节流场流速。同时,机械臂姿态可倾斜,来实现流场形式的改变,均匀流与剪切流营造示意图如图8、图9所示。由线速度与角速度的关系式可知,当机械臂竖直放置时,机械臂上各点的线速度相等,即流速相等,机械臂受到均匀流的影响;当机械臂的摆放与竖直方向存在某一角度时,机械臂各点流速不同且呈现梯度变化,可测试剪切流下的涡激振动响应。为了准确营造流场流速,可以通过线速度公式计算与加速度一次积分的结果进行验证。

图8 均匀流营造示意图

图9 剪切流营造示意图

4.2 试验验证

为了验证测试装置能够实现连续测试,分别从多组流速工况对机械臂进行涡激振动测试,观察试验结果是否清晰且存在明显的周期性与规律性。

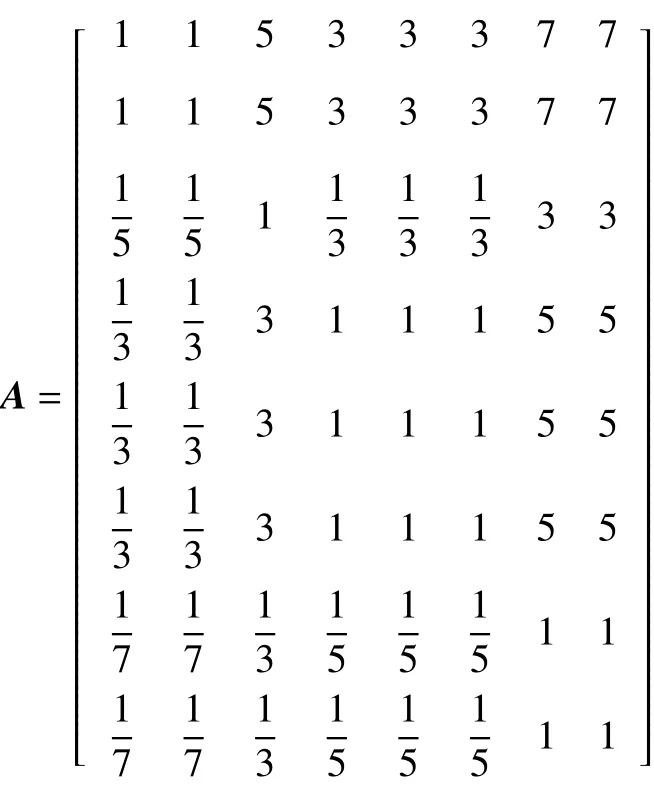

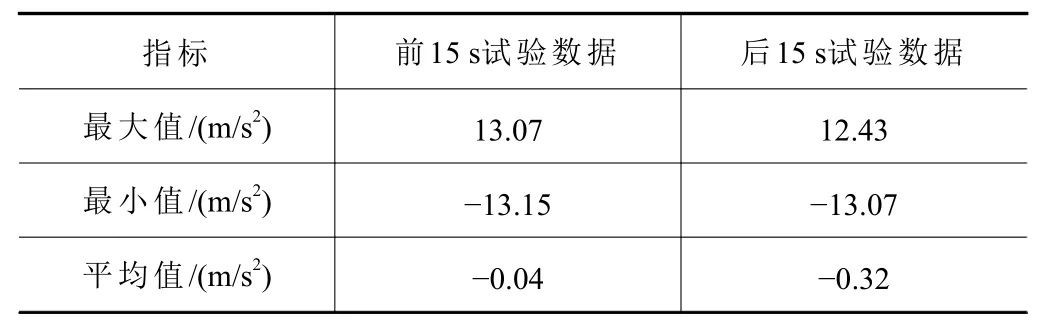

以某流速工况为例,此时电机转速为4 r/min,在30 s的测试时间内机械臂绕旋转中心运动两周。将此段试验数据分为前15 s与后15 s两部分,通过对比加速度数值大小、变化规律来证明连续测试的可行性。图10、图11分别为均匀流、剪切流下横流向加速度时程曲线,表5、表6为均匀流、剪切流下前15 s与后15 s试验数据对比。

图10 均匀流下横流向加速度时程曲线

图11 剪切流下横流向加速度时程曲线

表5 均匀流下前15 s与后15 s试验数据对比

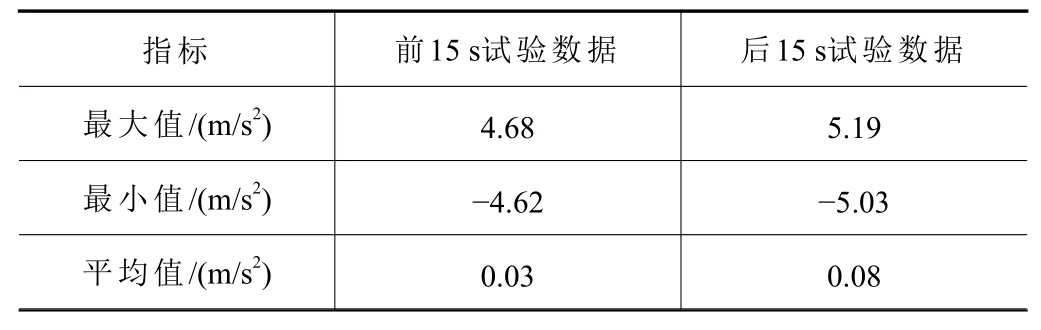

表6 剪切流下前15 s与后15 s试验数据对比

如表5所示,前15 s加速度的最大值、最小值、平均值分别为13.07 m/s2、-13.15 m/s2、-0.04 m/s2,后15 s加速度的最大值、最小值、平均值分别为12.43 m/s2、-13.07 m/s2、-0.32 m/s2,最值均出现在测试时间的6 s前后。通过比较前15 s与后15 s加速度幅值可以发现,随着运动时间的增加,加速度最大值减少了4.9%,加速度最小值增加了0.6%,平均值接近。

如表6所示,前15 s加速度的最大值、最小值、平均值分别为4.68 m/s2、-4.62 m/s2、0.03 m/s2,后15 s加速度的最大值、最小值、平均值分别为5.19 m/s2、-5.03 m/s2、0.08 m/s2,最值出现的时间不同,但数值相近。通过比较前15 s与后15 s加速度幅值可以发现,随着运动时间的增加,加速度最大值增加了10.9%,加速度最小值减少了8.9%,平均值差距不大。

根据比较两种流场下的加速度时程曲线可以发现,随测试时间的增加,振动幅度整体趋于稳定,试验数据呈周期性变化的同时,也遵循着某种规律,这对接下来进一步分析、研究机械臂的涡激振动有极大帮助。该试验结果表明,水下机械臂涡激振动测试装置能够实现连续测试,并且拥有操作方便、运行稳定以及测试准确等特点。

5 结语

基于TRIZ和AHP创新设计了适用于水下机械臂涡激振动测试的试验装置,并通过试验验证了涡激振动测试的连续性,相关结论如下:

(1)根据TRIZ分析,涡激振动测试装置正处于成熟期的发展阶段,测试系统的进化方向是可营造多种流场的小型模型试验系统。同时,传统测试装置在功能层次存在一些不足,包括造流方式限制、调速结构缺失、流场形式单一和测试装置复杂。

(2)针对不同技术冲突,利用TRIZ求解得到多种发明原理,将不同发明原理组合得到3种备选的测试装置设计方案,使用基于最高优先级向量值的方法完成方案的综合评价与筛选。最终,取加权分值最高的设计方案Ⅱ作为解决方案,包括发明原理20有效作用的连续性、26复制、24中介物以及17维数变化。

(3)提出一种水下机械臂涡激振动测试装置的创新设计方案。相比较传统测试装置,将造流的直线运动转换成连续的旋转运动,设计可调的滑块与尺杆来增加调速范围,简化测试装置结构数量,利用水下机械臂的倾斜放置来实现流场形式的改变。测试装置结构简单,调速方式多样,可营造均匀流及剪切流多种流场,实现了水下机械臂单一装置下多流场涡激振动测试。

综上所述,利用TRIZ与AHP完成涡激振动测试装置的创新设计是可行的。新的设计方案不仅能够实现水下机械臂的涡激振动测试,而且有助于提高测试效率、保证测试结果的准确性,对于下一步研究水下机械臂在水中所受涡激振动有着重要意义。