高铁机械可加工零部件机床应用现状综述*

邓美州 孙江宏② 王军见

(①北京信息科技大学机电工程学院,北京 100192;②清华大学机械电子工程研究所,北京 100084;③国家机床质量监督检测中心,北京 100102)

进入21世纪以来,中国高速铁路经历了跨越式的发展,走在世界前列。需求推动技术,高铁零部件对加工机床的需求面临越来越多的多样性,对机床产品在精度、效率等方面提出更高的标准[1]。其中,高效的专用机床是提高高速列车产量、质量的关键点。因此,结合高铁的特性研究专用于高铁加工机床就变得十分重要。

本文首先对高铁可加工零部件进行分类并确定高铁机床的选用,然后聚焦对高铁机械可加工零部件应用的专用机床类型,最后总结和讨论机床在高铁领域的发展趋势,为研究高铁机床提供一定的借鉴和参考。

1 高铁可加工件分类与高铁机床的选用

1.1 高铁可加工零部件分类

机床在高铁中的应用不仅能提高零件加工效率、精度和质量[2],同时还可以节约人力、财力。高铁零部件的分类便于分析工件加工过程以及应用到的机床。

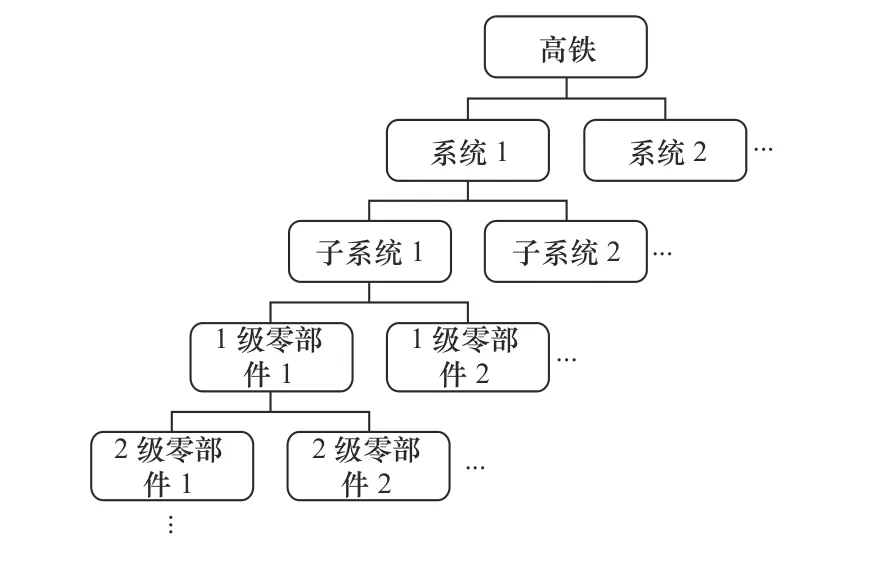

高铁零部件分类研究开始于2011年,主要根据高铁信息进行分类,包括层次分类法、面分类法和混合分类法等。层次分类法是将分类对象排成逐级展开的分类体系,适用于层次性清晰、逻辑性强和信息量大的分类。面分类法是将所选定的分类对象按特征进行分类,适用于规则复杂、无共性和编码数据量小的分类。混合分类法是将层次分类法和面分类法组合使用,适用于分类量大、无共性的分类。由于高铁结构复杂、零部件繁多,且系统、部件和零件之间有严格的隶属关系,因此采用层次分类法是最佳方案[3]。将高铁整体按照构造划分为系统、子系统,进而逐一拆解至最小可加工单元。其分类体系如图1所示,总结出的高铁可加工零部件分类如表1所示。

图1 高铁系统及零部件分类体系

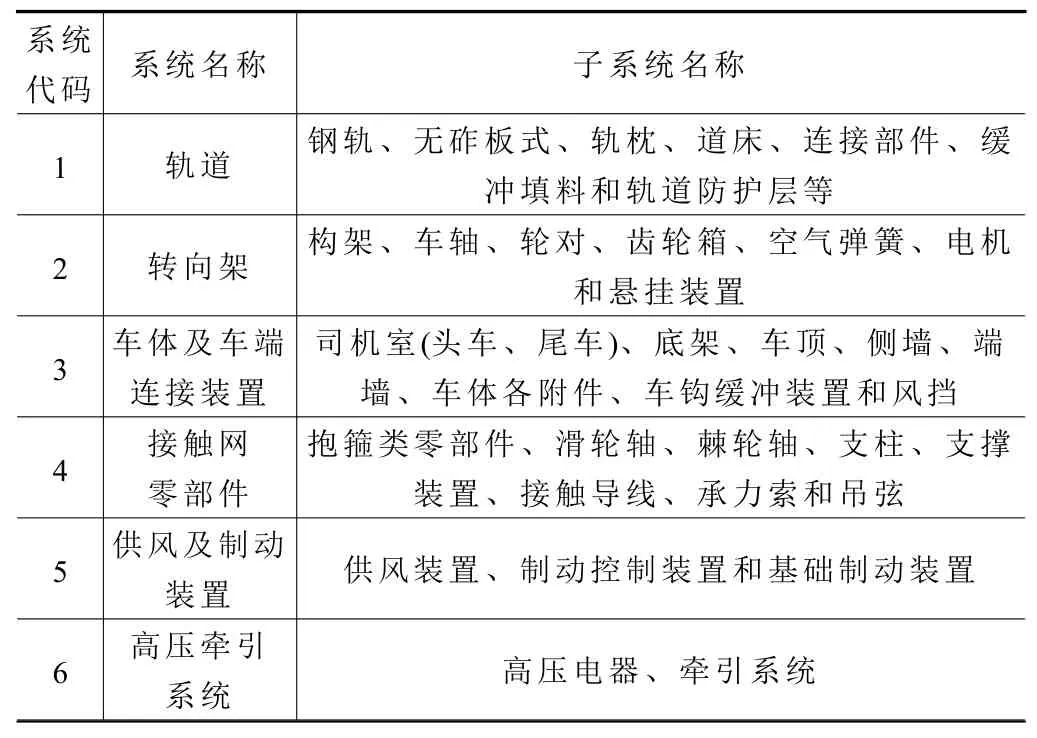

表1 高铁可加工系统及零部件分类表

通过表1可知轨道、转向架、车体和接触网零部件主要是机械可加工件,供风及制动装置、高压牵引系统等以非机械可加工件为主。

1.2 高铁机床的选用

高铁稳定运行的关键在于确保各个零部件之间的配合,这与零部件制造机床密不可分,因此高铁机床的选用极为重要。高铁对机床工具的需求分为4个方面:

(1)轨道系统中钢轨和无砟板式制造。

(2)转向架系统中构架、轮对等制造。

(3)机车车体的制造。

(4)高铁运行的日常维护和维修。

由于这些加工属于机械制造,对通用性机床和专用机床需求量大,因此对于机床的选用根据企业生产类型、产品的复杂程度等多方面因素来考虑:

(1)通用机床的选用。由于机床品种繁多,且每种机床应满足相应的适用范围和加工条件才能达到要求。因此选用时首先通过分析加工工序确定典型加工零件,在一定范围内去选择合适的机床同时要适当考虑机床工艺的发展情况为之后留有发展空间。然后采用相似性原则,对零件进行分类归组。最后,再确定适合工件加工的机床[4]。

(2)专用机床的选用。由于专用机床是一种专门适用于某种特定零件或者特定工序加工的机床[5],而且通常是自动生产线式生产制造系统中不可或缺的。因此选用机床时首先依据客户的产品要求去选择,同时分析加工工艺,在一定范围内去选择机床。然后要考虑加工效果,在相同条件下结合经济性选择最优。最后,再确定较优的加工机床。

2 高铁机械可加工零部件机床应用现状

应用于高铁零部件加工机床种类是多样的。本节将按照1.1小节的总结对高铁关键机械可加工件应用的机床进行归类,重点考虑主流产品。

2.1 轨道系统加工机床

轨道系统是高铁车辆运行的引导部分,是一个复杂的整体性工程结构。

2.1.1 钢轨加工机床

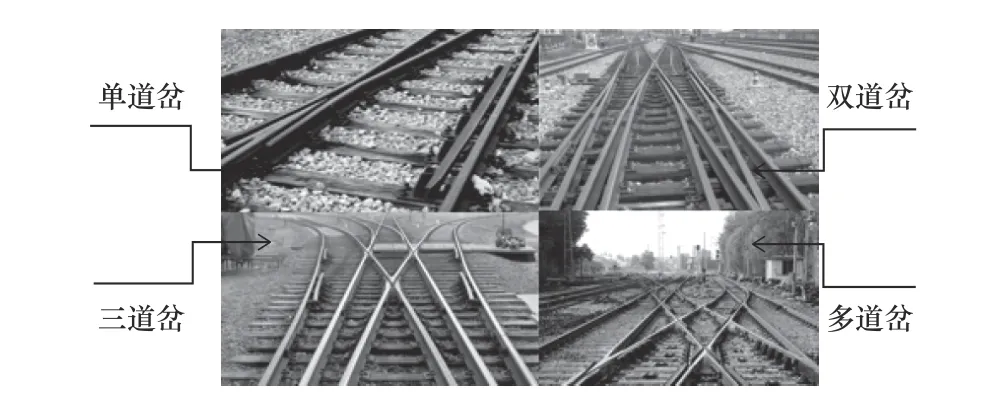

钢轨是支撑和引导列车运行的轨道部分,呈“工”字形。其加工工序有除锈、焊接、焊缝的正火及风冷、粗磨加工、调直处理、精磨加工和焊接超声波检验[6]。高铁轨道铺设的无缝钢轨每焊接一次都会产生一个焊缝,需要高精度机床对焊接部位进行精准打磨和处理。除此之外,道岔是轨道薄弱环节之一,它是使车辆从一股道转入另一股道的线路连接设备,类型多样如图2所示,其加工极为重要。

图2 道岔类型图

2.1.2焊缝加工机床

目前国内钢轨焊接头精加工采用精磨机和精铣机。精磨机是指利用磨具研磨工件,以获得所需形状、尺寸及精密加工面的工具机。精铣机是指铣刀对工件多种表面进行加工,以获得所需加工形状和精度的工具机。对于焊缝精密整形处理,国内外传统工艺主要是打磨。由于精磨机在加工过程中存在焊缝磨削不到位、磨削局部温度升高、加工时间长、生产效率低、磨削粉尘污染严重和无法精准定位等缺点,因此,前期国内以引入精磨机为主,后期以国内开发精铣机为主。

(1)精磨机

①法国吉斯马公司生产的MAS150典型钢轨精磨机主要用于焊接接头500 mm范围内表面平顺性修磨加工,由输入、输出机架和中间机架组成[7],如图3所示。其通过控制程序来实现整个焊缝打磨过程和打磨深度的“软”调整,通过手动调节限位传感器实现打磨深度的“硬”调整[8],同时具有吸尘装置一定程度上净化了工作空间。②法国拉伊台克公司研发的MMA-14AL典型钢轨精磨机主要用于钢轨焊接处500 mm范围内焊缝轨顶面和工作面精磨加工,如图4所示。该设备利用摇篮机构控制磨头运动,围绕钢轨轴线进行左右摆动,按照设定的摆动角度对钢轨轨面圆弧进行磨削,实现钢轨头轮廓形状的仿形磨削[9]。

图3 MAS150型精磨机

图4 MMA-14AL钢轨精磨机床

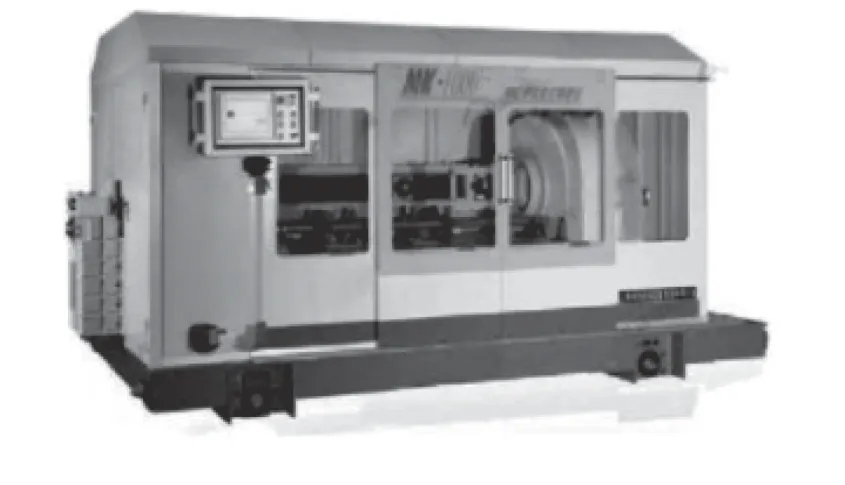

③上海瑞纽机械股份有限公司研发的MK-1000钢轨精磨机主要用于焊缝处1 000 mm范围内的平顺性修复磨削[10],如图5所示。该设备采用高灵敏度的振动传感器与伺服系统在焊接头左右定位磨削,确定钢轨磨削基准面,然后调整磨削基准横梁与该两点所确定的直线平行,实现焊缝的修磨加工。

图5 MK-1000钢轨焊缝精磨机床

(2)精铣机

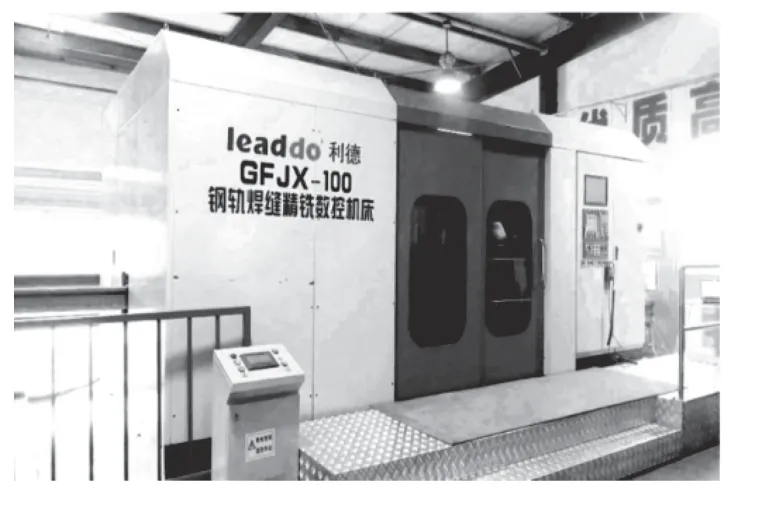

①神州高铁生产的GFJX-100钢轨焊缝精铣机主要用于长钢轨踏面300~1000 mm范围内轮廓面多向位整修[11],如图6所示。该设备最大的特点是铣削焊缝处接刀平滑顺畅,无“驼峰”残迹,切削系统刚性好,无让刀现象。采用进口机夹式刀具,使用寿命长,且更换方便。同时两回转台分度采用双交流伺服电机同步控制系统,其分度准确,智能化程度高。

图6 GFJX-100钢轨焊缝精铣机床

②兰州工务机械段和上海瑞纽机械股份有限公司共同研制的JKX-1000钢轨焊缝精铣机,将机械、电气、液压和测控集合为一体,利用涡流传感器测量小距离数据,然后进行对比。同时采用“两端点连线法”计算钢轨直线度,提高加工精度[12]。采用测量铣削同步机构,提高铣削效率。对刀具的形态、角度进行了改进,提高了钢轨焊接头的平直度。

2.1.3 道岔加工机床

高铁道岔通常采用铣刀一次加工成型,属于重切削类型。不仅要求道岔数控龙门铣床具有高动静态刚度和结构稳定性,对机床抗振性、加工精度和功率也提出较高要求。

(1)通用技术齐齐哈尔二机床有限责任公司生产的XK系列道岔专用铣床如图7所示,不仅能保证高生产效率,同时还可获得高加工精度和表面质量。该设备的特点是在横梁上安装1个或者2个大功率滑枕式镗铣头,可根据用户需求配置多种附件,能够在一次装夹中对道岔钢轨进行铣、镗、钻和内螺纹加工,避免了工件多次装夹定位、找正和对刀等产生的误差,提高了加工精度和效率。同时工作台上配备永磁家具、自动推卸工件和自动夹紧工具,自动化程度高。

图7 XK系列的岔道专用铣床

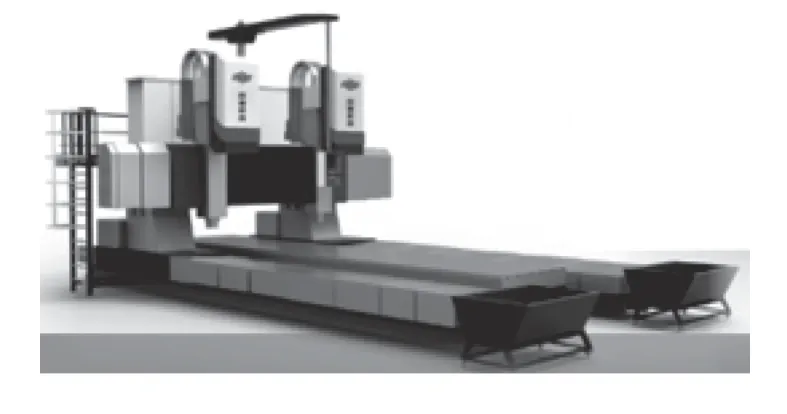

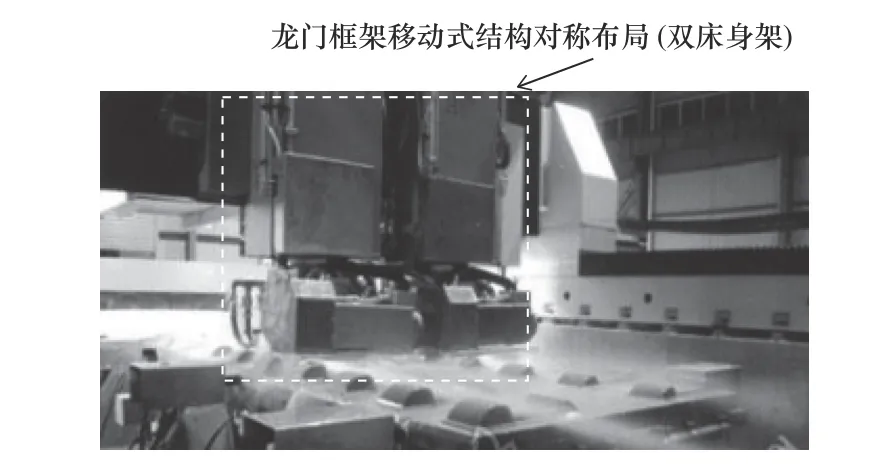

(2)武汉重型机床集团有限公司生产的XK9720×400型数控龙门移动式道岔镗铣床专用于加工高碳钢道岔,如图8所示。该设备有单、双龙门移动可供选择,最大特点是配有钢轨加工专用的ATC自动换刀装置。同时龙门移动采用双电机、双检测同步驱动,主轴可自动拉刀,可实现90°自动定向,滑枕有液压平衡装置,横梁设有滚动块、镶钢导轨卸荷装置,自动化程度高。

图8 XK97岔道专用铣床

2.1.4 无砟板式加工机床

无砟板式是由混凝土底座、CA砂浆层、轨道板和扣件等组成的新型轨道结构。其加工流程有打磨准备、毛坯板的运输定位、提升板、毛坯板测量、打磨以及轨道板的检测。目前国内采用的无砟板式轨道有CRTSI型、CRTSII型和CRTSⅢ型3种结构形式。其中Ⅱ型轨道板(博格板)打磨加工主要采用博格板数控磨床[13-14]。

(1)华东数控股份有限公司和中铁六局集团共同研发的BZM650轨道板专用数控磨床[15]是国内首次开发研制的轨道板磨床,采用一次成型磨削技术,实现对承轨台平面和不同倾斜角度表面的成型加工。同时采用横梁移动的桥式龙门机床结构,纵向和横向运动采用双伺服消隙驱动技术,实现机床的高精度控制。磨头主轴有2个自由度,同时具有2个磨头分别加工两列承轨台,打磨的精度更高。

(2)杭州机床集团生产的MKB7025数控磨床专用于轨道板成轨台磨削加工[16],如图9所示。该设备采用轨道板一次安装、二次成形的工艺,整体采用横梁数控磨床的移动方式。其精度高、故障率低,使得打磨过程简单化。同时机床安装有接触式与非接触式的自动测量装置,自动化程度高[17]。该机床还采用轨道几何额定值来缩短每个成轨台之间的停顿时间[16],左右垂直拖板下方各有1个磨头加工来提高效率。

图9 MKB7025数控磨床加工轨道板

2.2 转向架系统加工机床

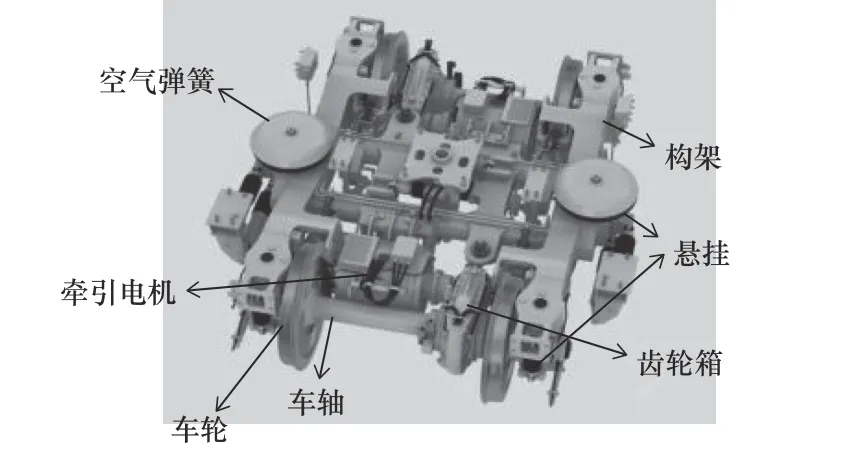

转向架系统是高铁的行走部件[18],起支撑车体、转向和制动作用。其结构复杂如图10所示,对机床功能要求高。

图10 转向架结构图

2.2.1 构架加工机床

构架是高铁承载和传力的基体,为全焊接结构,整体钢性差,结构紧凑,加工精度高,加工部位多,使得加工困难[19]。其加工工艺流程有侧梁和横梁加工、构架焊接、构架反面加工、构架正面加工、精整加攻丝和构架三维检测[20]。

荷兰Unisign联志公司生产的UNIPORT7000龙门加工中心具备5轴加工能力和卓越的刚度、精度,专用于构架加工,如图11所示。该设备自动化程度高,通过编制加工程序提高零件加工精度和效率,加工尺寸精度在0.005~0.01 mm。最大的特点是加工精度不受零件复杂程度的影响。

图11 龙门加工中心UNIPORT7000

2.2.2 车轴加工机床

车轴承受着车辆自重和负荷,为了保证其足够的安全性、可靠性和长使用寿命,对车轴材料及相关技术提出了极高的要求。车轴加工工艺流程有胚料、加热、锻造、热处理、粗加工、检测和精加工。

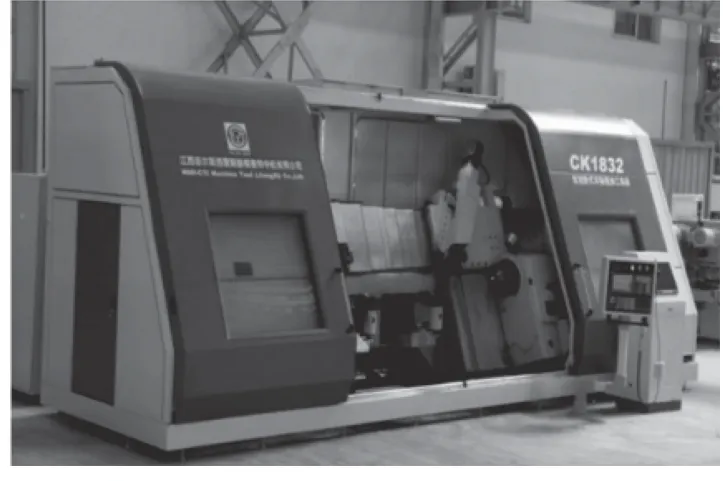

(1)江西奈尔斯-西蒙斯-赫根赛特中机有限公司出产机床

①CK1832型数控车轴系列车床专用于高铁毛坯轴、半精轴的车削加工,可实现车轴外圆角、过渡圆角、倒角及轴肩的干式或湿式加工,如图12所示。该机床具有液压自动定位夹紧车轴、自动检测车削、自动中心孔定位功能,可选单、双主轴和单及双刀架,同时还可选顶爪端面嵌入式驱动和专用摩擦型卡盘驱动。

图12 CK1832型数控车轴系列车床

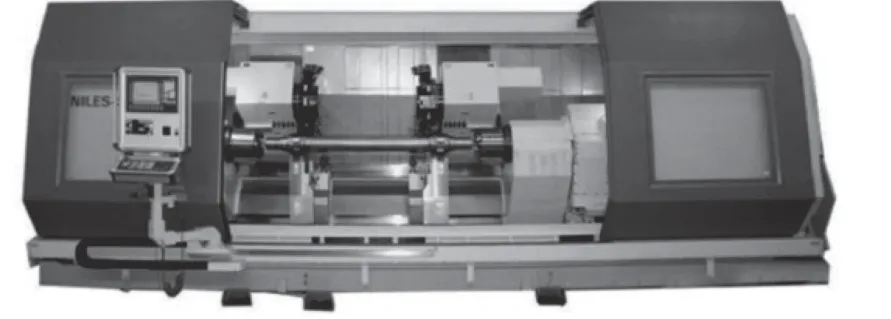

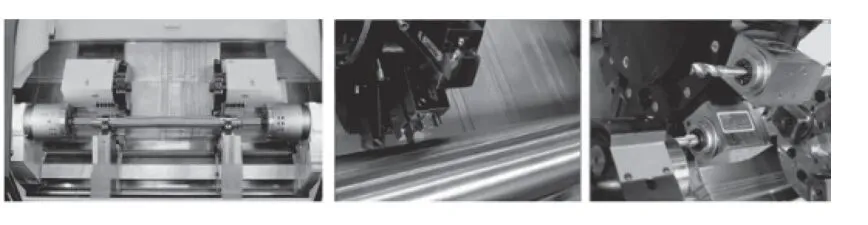

②N30型车削中心专用于车轴精加工,如图13所示。该设备可以实现铣削、钻孔及带有特定刀具的滚压等功能如图14所示,并且将这些功能集成到了柔性输送系统中。除此之外,采用模块化设计,适用于多家供应商的标准接口刀具及装夹系统,如主轴/副主轴、尾座。

图13 N30型车削中心图

图14 N30型车削中心加工图

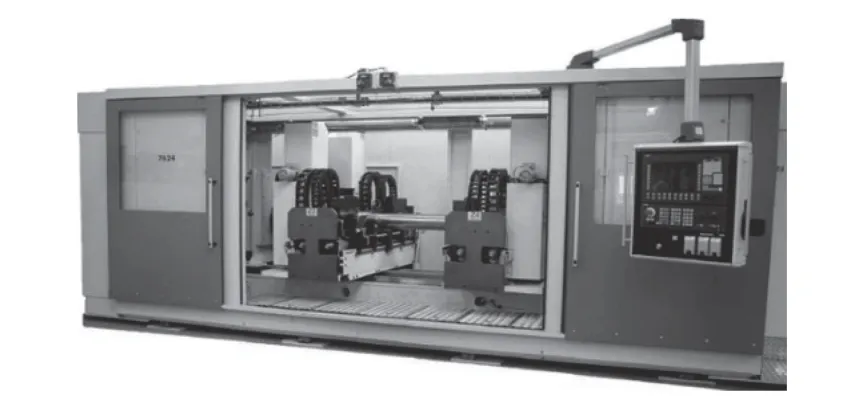

③7624型车轴深滚压机床专用于提高车轴的使用寿命,如图15所示。该机床具有2个独立刀架,每个刀架能够提供3对滚轮用于特定深滚压任务。当每个刀架上同时滚动2对滚轮时,能优化轴加工能力。除此之外,该设备能够使特定区域或整根轴在同一台机床上进行深度滚压,如图16所示。

图15 7624型车轴深滚压机床

图16 7 624型车轴深滚压机床加工图

(2)青海青重机床制造有限责任公司出产机床

①CK8132C/1车床专用于精锻毛坯车轴的全轴车削加工,如图17所示。其加工工件直径范围为100~320 mm,长度为1500~3 000 mm。该机床可实现一次装卡完成车轴半精车、精车加工。机身采用斜置整体的布局形式,先进的运动和动力参数、高效的结构配置保证了机床的高刚性、高速度和高性能,可以满足高效加工的需求。

图17 CK8132C/1车床

②QZ-048A、QZ-056A钻床专用于车轴端面钻中心孔。

2.2.3 轮对加工机床

车轮既是安全部件又是消耗部件,它的加工和维护都极为重要。高铁车轮钢材坯经锯切、锻轧、热处理、机加工等若干工序后,制成成品,然后进行超声波检测、磁粉检测、静平衡测量、喷丸强化、硬度测量和全尺寸测量等全方位严格检测。

(1)武汉重型机床集团有限公司出产机床

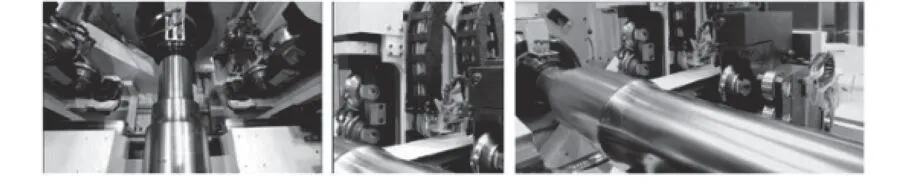

①PWL1200龙门式车床专用于高精度高效率修整加工车辆上拆卸下来的轮对和制动盘,如图18所示。其结合了最新机、电和液等先进技术,采用SIEMENS 840DSL数控系统控制,具有轮对自动传输、自动抬起定心、自动加工及远程诊断功能。配备自动测量系统,并通过数据处理自动计算出最佳切削参数,同时自动完成轮对的全部加工工序。采用基于人机对话技术设计的软件,操作者可方便地选择不同型面的加工程序。加工循环完成后,机床能按照用户确定的格式自动打印结果。

图18 PWL1200龙门式车轮车床

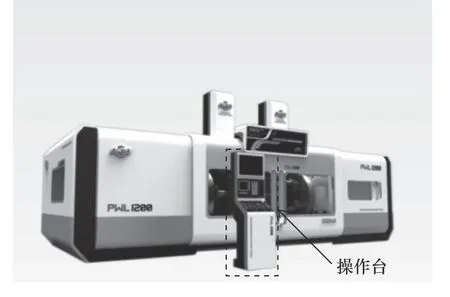

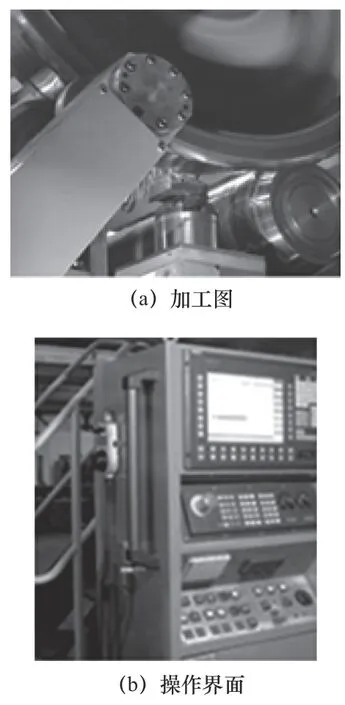

②UGL系列数控不落轮车床专用于机车轮对踏面和制动盘的修整加工。该机床独特的设计可在不拆卸车辆任何部件的情况下完成带有内轴箱或外轴箱轮对加工,如图19所示。自动化程度高,整个测量、加工及结果打印过程均可通过操纵控制界面完成,如图20b所示。在横刀架上安装有大型镗杆式车削刀杆,该刀杆可完成对安装在车轴刀杆内侧、外侧和中间等各种制动盘的加工,如图20a所示。除此之外,机床结构坚固且便于维修。

图19 UGL系列数控不落轮车床

图20 UGL系列数控不落轮车床加工细节

(2)青海华鼎重型机床有限责任公司出产机床

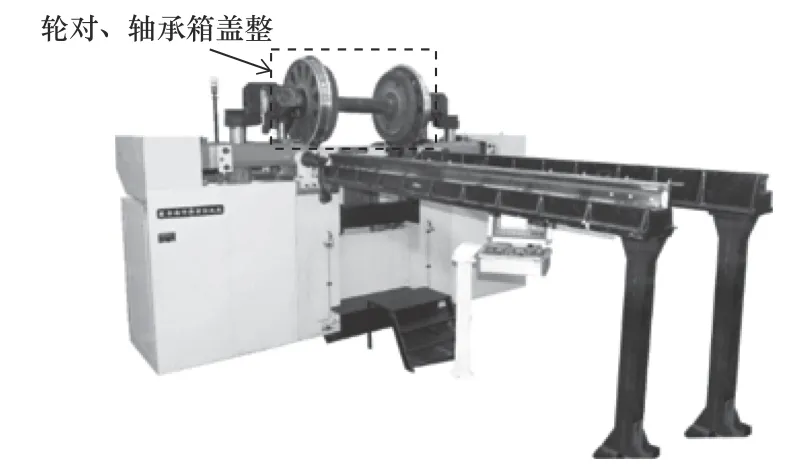

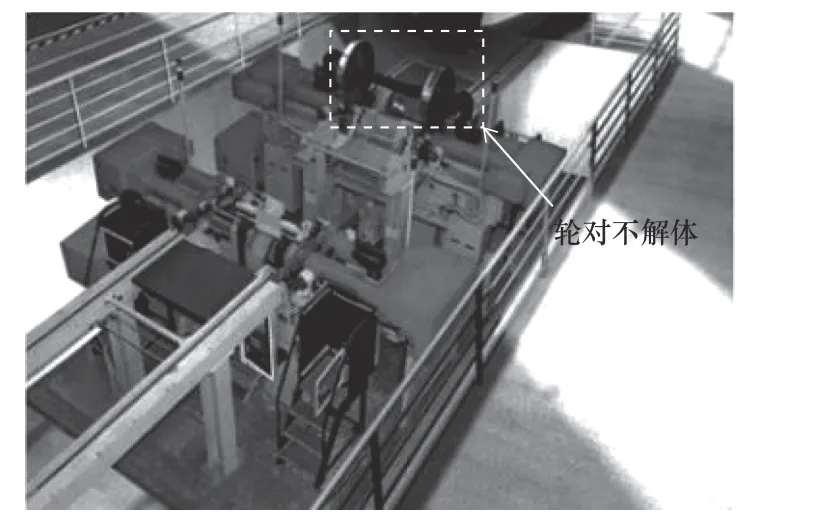

①DLC-25GA地坑数控不落轮对车床专用于轮对轮缘和踏面的修理加工,在整列编组时轮对不需作任何解体(包括轴箱端盖)便可作业,如图21所示。除此之外该机床也可以用于单个轮对及单个转向架上轮对轮缘和踏面的修理加工。

图21 DLC-25GA地坑数控不落轮对车床

②SLC-25GA车床专用于轮对轮缘和踏面加工,如图22所示。不需作任何解体,整个转向架4个轮对可同时在该机床上作业,是当代加工修整各种车辆轮对的最佳手段。该机床可切换2个各自独立的不落轮对车床操作模式,满足各种轮对型面和制动的加工。

图22 SLC-25GA车床

③TUP650SH不落轮对镟床专用于修复车辆的车轮轮廓,在解体与不解体情况下都可以作业,适应性强,如图23所示。其加工的车轴负荷不超过30 000 daN。

图23 TUP650不落轮对镟床

(3)原沈阳机床厂出产机床

STC14020智能数控不落轮镟床是集轮对几何参数测量、分析、修复加工于一体的先进设备,如图24所示。可以在机车整列编组不需要进行任何拆卸前提下对整个机车的所有轮对进行镟修加工,修正廓形误差,从而达到机车轮对几何参数的要求。

图24 STC14020数控不落轮镟床

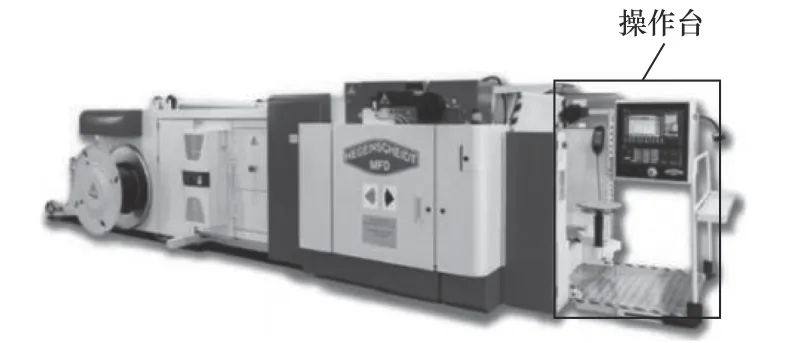

(4)江西奈尔斯-西蒙斯-赫根赛特中机有限公司出产机床

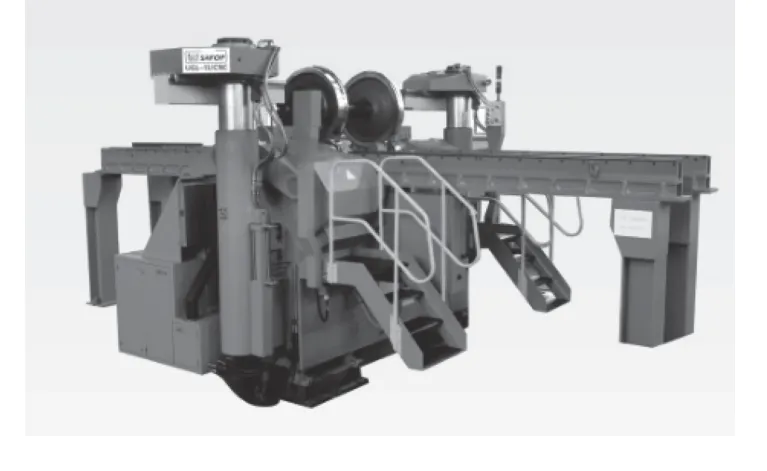

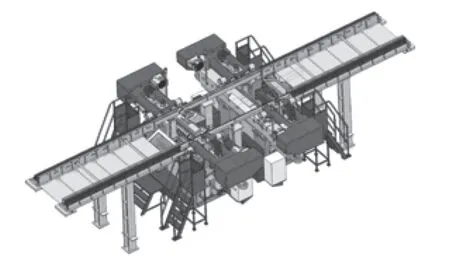

①U2000-G400系列不落轮车床专用于车辆的单个轮对、同一转向架的2条轮对、同车的2个转向架的4条轮对加工,如图25所示。无论在解体或不解体状态下,都可对轮缘和踏面进行在线加工和等效锥度及多边形在线检测,最大切屑横截面积可达10 mm2。

图25 U2000-G400系列不落轮车床

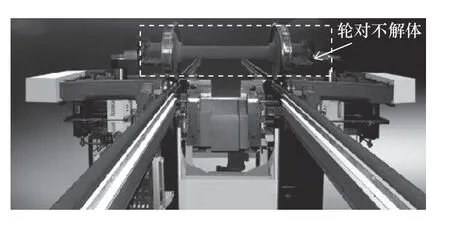

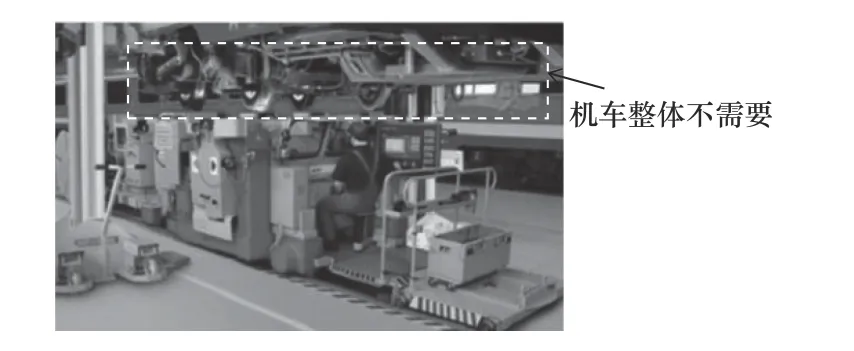

②Mobiturn型移动式不落轮车床专用于待修轮对的加工修复,如图26所示。该机床可以通过铁路或公路运输到不同的地方,只需将它放置在车间的轨道网络中,就可以在需要时从轨道网络上的待机位置简单地送到待修位置,如图27所示。与传统的不落轮车床相比,Mobiturn具有特定应用的特定优势,一台设备可满足区域内不同地点的轮对修理,机动性好可以节省车轮镟修的成本。

图26 Mobiturn型移动式不落轮车床

图27 Mobiturn车床加工图

2.2.4 轴承加工机床

轴承是连接轮轴和转向架的关键部件,由钢球、钢板、套圈组成。钢球制造流程为原材料、冷镦、光磨、热处理、硬磨、初研、外观和精研;钢板制造流程为原材料、剪料、裁环、光整、成形、整形和冲铆钉孔;套圈制造流程为原材料、锻造、退火、车削、淬火、回火、磨削和装配。在轴承的加工过程中内外圈淬火工艺是极其重要的,用于提高轴承的寿命和承载能力。

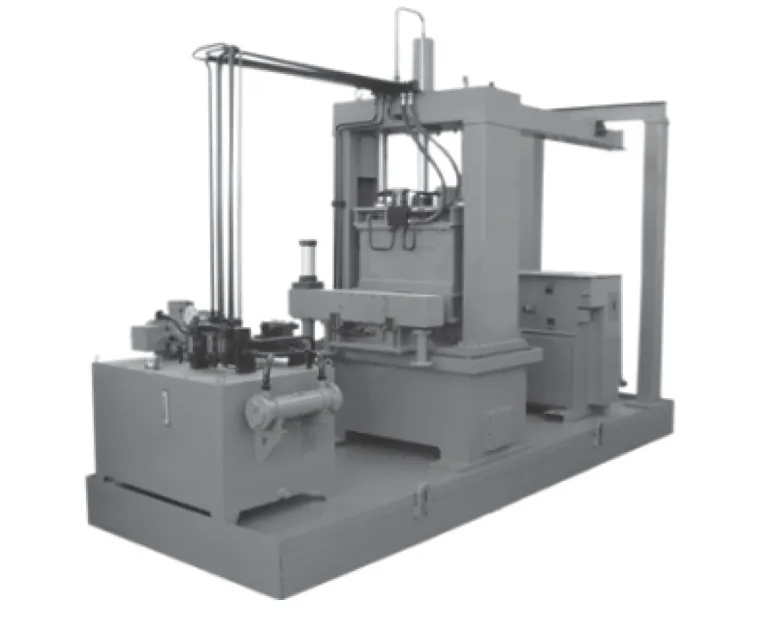

宁夏机械研究院股份有限公司生产的ZCY-2G全自动全封闭铁路轴承内外圈淬火压床如图28所示,用来控制铁路客车和货车轴承热处理淬火过程中的硬度和变形量,从而保证铁路轴承的质量。具有自动化程度高、可靠性好和淬火工件质量稳定等显著特点。该设备可提高淬火工作效率,减轻劳动强度,降低废品率,促进工厂热处理工艺水平上升,是全国最大、也是唯一能够实现高铁轴承淬火的专用设备[21]。

图28 ZCY-2G轴承淬火压床

2.2.5 制动盘加工机床

盘形制动盘是列车制动的最后保障[22]。因此,研制出高性能制动盘对整个高铁事业至关重要。其结构复杂,对成形材料的韧性、硬度和强度要求较高。其加工工序有粗车、半精车、精车、精钻孔、去毛刺和检验入库[23]。目前,国内制动盘主要依赖进口,制造技术受制于国外,亟需大力自主研发。

上文提到的武汉重型机床集团有限公司生产的PWL1200门式车轮车床和UGL系列数控不落轮车床也专用于制动盘加工。PWL1200门式车轮车床加工制动盘100 mm上的平面度可以达到0.1 mm,表面粗糙度Ra为3.5μm。UGL系列数控不落轮车床加工制动盘100 mm上的平面度可以达到0.25 mm,表面粗糙度Ra为3.5μm。

2.3 车体加工机床

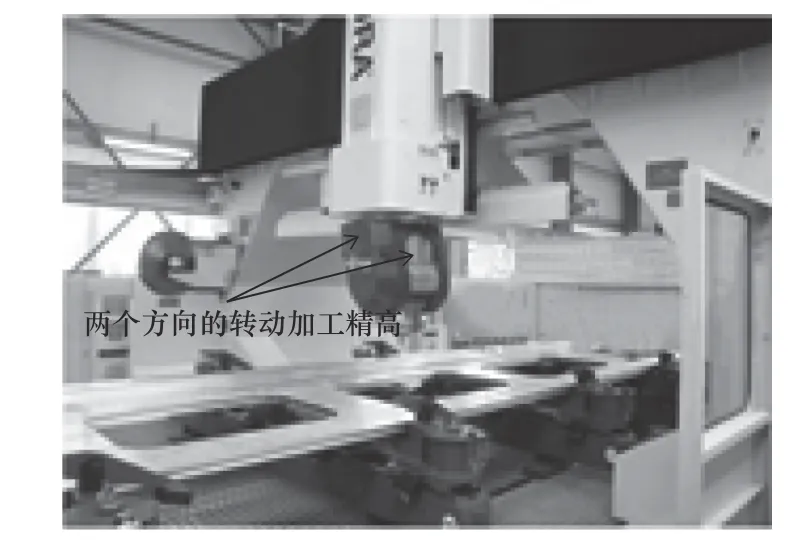

车体是整个车辆中最大的零部件,多采用通长的挤压铝型材焊接而成。制造车间采用高速龙门加工中心和多功能工业机器人焊接装备来加工车体,加工中心需要配置五轴联动高级数控系统以对复杂的空间曲面进行高精度加工[24]。

德国(Fooke)福克公司生产的ENDURA®500铣床专用于加工车体,配备直线电机能够实现高精度加工,如图29所示。该设备的特点有大型、快速、可靠。所生产的移动式龙门铣床ENDURA®1006LINEAR,带2个龙门,专用于加工铝合金型材,如图30所示。

图29 ENDURA® 500加工图

图30 ENDURA® 1006LINEAR加工图

沈阳机床生产的GMC45620u超大型龙门移动式五轴联动加工中心产品是国内首台超长高铁加工设备,专用于车体的复杂曲面加工,如图31所示。该机床采用整机轻量化技术、整机高精度加工技术、超长行程床身精度保障技术、床身分段对接技术、X轴采用超高速移动技术和“变形补偿加工”技术[25]。保证了复杂曲面的加工精度,同时提高了加工效率,还节约了成本。

图31 GMC45620u龙门加工中心

3 结语

中国高铁走在世界前列,需求推动着技术,其制造机床从前期以国外引入为主逐渐走向后期自主研发。由于高铁的独特性,各零部件加工工艺存在差异以及精度和质量要求高,所以采用不同的专用机床来满足加工要求同时能够提高加工效率。但为了进一步提升产量和质量,将离散工作的关键零部件加工专用机床形成配套生产线是关键点之一。

未来机床发展总趋势是“智能+”机床[26-27]。具体表现在以下几点:(1)高速和高精密度。(2)智能化。(3)复合化与系统化。(4)定制化。(5)绿色化[28]。(6)高性能[29-32]。高铁机床会随着高铁与新一代信息技术融合[33]而进一步升级,在未来高铁领域发展的趋势主要有以下几点:

(1)智能化。由于未来高速列车会朝着智能高铁[34-35]的方向发展,由智能高铁大脑平台、智能建造、智能装备和智能运营4个部分组成[36-37],通过传感器和标准通信接口等相结合,实时控制加工。结合大数据、工业物联、数字孪生[38]、边缘计算/云计算和深度学习等技术力助推动未来智能机床在高铁领域的发展[39-41]。

(2)定制化、专门化[42-43]。由于未来高铁将朝着更快、更重、更难、更新和更广的方向迈进。针对高铁车体等大型复杂曲面加工需求,需要研制智能磨抛系统和柔性打磨工具;针对轨道、转向架、轮对等关键零组件制造需求,开发专用高效加工成套装备[43]。故需要根据用户需求,在机床结构、系统配置、专业编程、切削刀具和测量等方面提供定制化开发,在加工工艺、切削参数、故障诊断和运行维护等方面提供专门化服务。模块化设计、可重构配置、网络化协同、软件定义制造和可移动制造等技术将为实现定制化提供技术支撑[31]。

(3)功能集成化。支持多种零件的加工,只需调整相关控制程序即可进行多模式的生产。不仅节约生产时间,同时降低重复定位带来的误差,能够强化数控机床的应用范围,简化加工人员布局。

(4)协同化。高铁加工是一个庞大的工程,机床与机器人协同作业,可以提高加工效率。机床结合企业生产运营模式,进行综合且专业化的设计,实现灵活应变,打造柔性制造系统。

(5)双碳模式化[44]。为了应对气候变化与绿色发展,机床制造业也要面对绿色转型。第一从原材料的采购到最后的包装运输实现全程的碳中和。第二元器件采用高效、低能耗的产品。第三在技术上进一步实现机床加工零部件过程中的碳中和。

智能制造是工业4.0的标志[45]。目前国际产业转移进程不断加快,世界装备制造业部分生产能力正向发展中国家转移,不仅加工制造在转移,而且研发产业也在转移,对中国发展数控机床行业是一个机遇,同时高铁机床也是重点发展方向。