微型钢管桩加固既有基础变形特性现场试验

孔纲强,于江华,任连伟,王文明,胡 达,李留玺

(1. 河海大学岩土力学与堤坝工程教育部重点试验室,江苏南京 210098; 2. 河南理工大学土木工程学院,河南焦作 454000; 3. 山东建筑大学土木工程学院,山东济南 250101; 4. 湖南城市学院土木工程学院,湖南益阳 413000)

0引 言

既有建筑由于上部结构荷载的变化,或产生不均匀沉降和倾斜、地基失稳和下沉等问题,使建筑物的基础不能满足实际的使用要求,但拆除重建会造成巨大的经济损失和时间浪费,此时需要对既有基础进行加固来满足要求。目前国内外比较成熟的基础加固技术主要有基础托换加固法、基础底面积加宽法、灌浆加固法、加深基础法、锚杆静压法和树根桩法等[1-6]。曹明星等[7-8]采用理论解析和数值分析等方法对加固纠偏过程中的竖向沉降量及水平位移进行了对比和分析;Zhou等[9]在南京市定林寺宝塔的纠偏加固工程中,运用综合捆扎技术对这座倾斜的砖石古塔成功地进行了纠偏。

微型钢管桩因其现场施工条件要求低、承载力大等技术优点被广泛应用于建筑物既有基础加固工程的应用中。刘念武等[10-12]开展了微型桩的抗压和抗拔承载特性试验,分析了其荷载沉降规律和传力机理,探讨了不同因素对微型钢管灌注桩承载力的影响;Wen等[13-14]进行了海相软土地基中微型钢管桩的承载性能现场试验,依托软土层上纠偏倾斜输电塔的实际工程案例,探讨了后压浆技术提高微型钢管桩承载性能的机制。尽管国内外学者对微型钢管桩的承载性能开展系列研究,然而微型钢管桩加固既有基础的变形特性及加固机制尚不清楚。

沉桩会引起周围土体的水平位移以及竖向隆起,不同的沉桩顺序会对周边一定范围内的建筑基础产生不同程度的影响,并且可能导致地面开裂、道路变形、地下管线断裂等工程事故。目前学者关于沉桩顺序的研究主要为沉桩顺序对地下隧道、排污管以及地表位移等的影响[15-18],关于微型桩群桩加固过程对既有基础影响机理尚不明确。本文依托河南理工大学锅炉房既有基础加固工程,开展微型钢管桩加固既有基础的现场试验,优化微型钢管桩群桩加固既有基础的施工步骤,实测既有上部柱子的位移和角度变化规律,探讨加固过程对位移和角度变化的影响机制,以期为类似工程的设计和施工提供参考。

1现场试验

1.1工程概述

河南理工大学(南校区)锅炉房基础加固工程项目拟增加锅炉房的使用面积,采取加固既有基础并增加层数的做法。锅炉房总高度21.6 m,一层既有建筑面积1 610 m2,一层改建建筑面积为349 m2,并在10.25、15.75 m高度处增加2层楼板,二层、三层沿东西方向各增加2排柱及填充墙(图1)。因上部荷载增加,故需要进行基础加固,原基础为柱下独立桩基础。

图1既有建筑增层基础加固照片Fig.1Photos of Foundation Reinforcement of Existing Building

1.2工程地质条件

现场场地土质为第四系堆积层(约140 m厚),自上而下依次为:①层为填土,以粉土为主,饱和稍密,此层土的密实程度差异较大,属高压缩性土;②层土为粉质黏土,灰黄褐色,饱和,以可塑状态为主,属于中等偏高压缩性土;③层土为粉土夹粉质黏土,饱和,呈软塑~流塑状态,含铁锰结核、白色螺壳等,属高压缩性土;④层土为粉质黏土,以灰黄褐色为主,饱和,呈可塑~坚硬状态,局部夹有粉砂与粉土,属中等偏低压缩性土;⑤层土为粉质黏土夹粉砂,饱和,呈可塑~硬塑状态,粉砂呈中密状态,属中等偏低压缩性土。土层厚度以及主要的物理力学参数指标见表1所示。地下水位埋深为2 m。

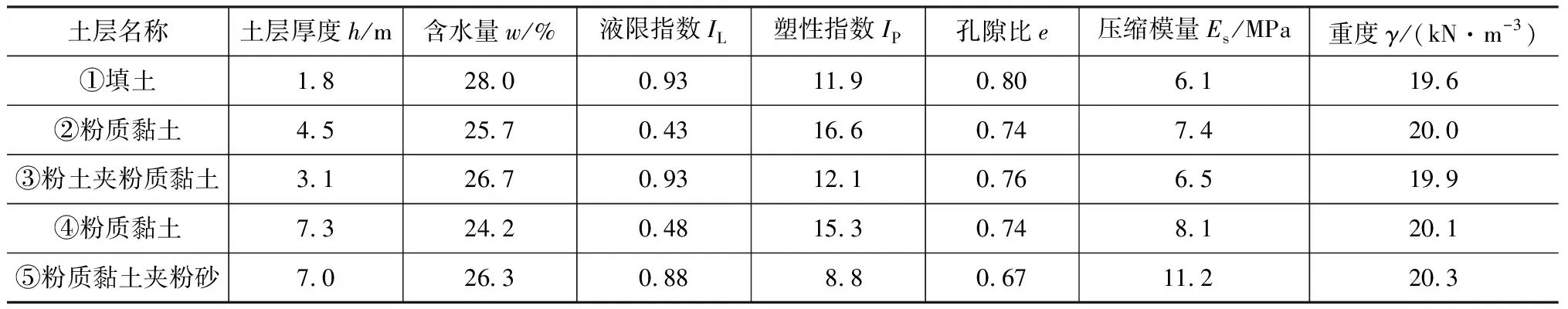

表1土层物理力学参数Table 1Physical and Mechanical Parameters of Layered Soil

1.3既有基础加固施工步骤

1.3.1 既有基础开挖

采用人工挖土方法进行既有基础开挖,挖土前通过降水井进行5 d以上的人工降水。

1.3.2 既有柱子和基础承台植筋

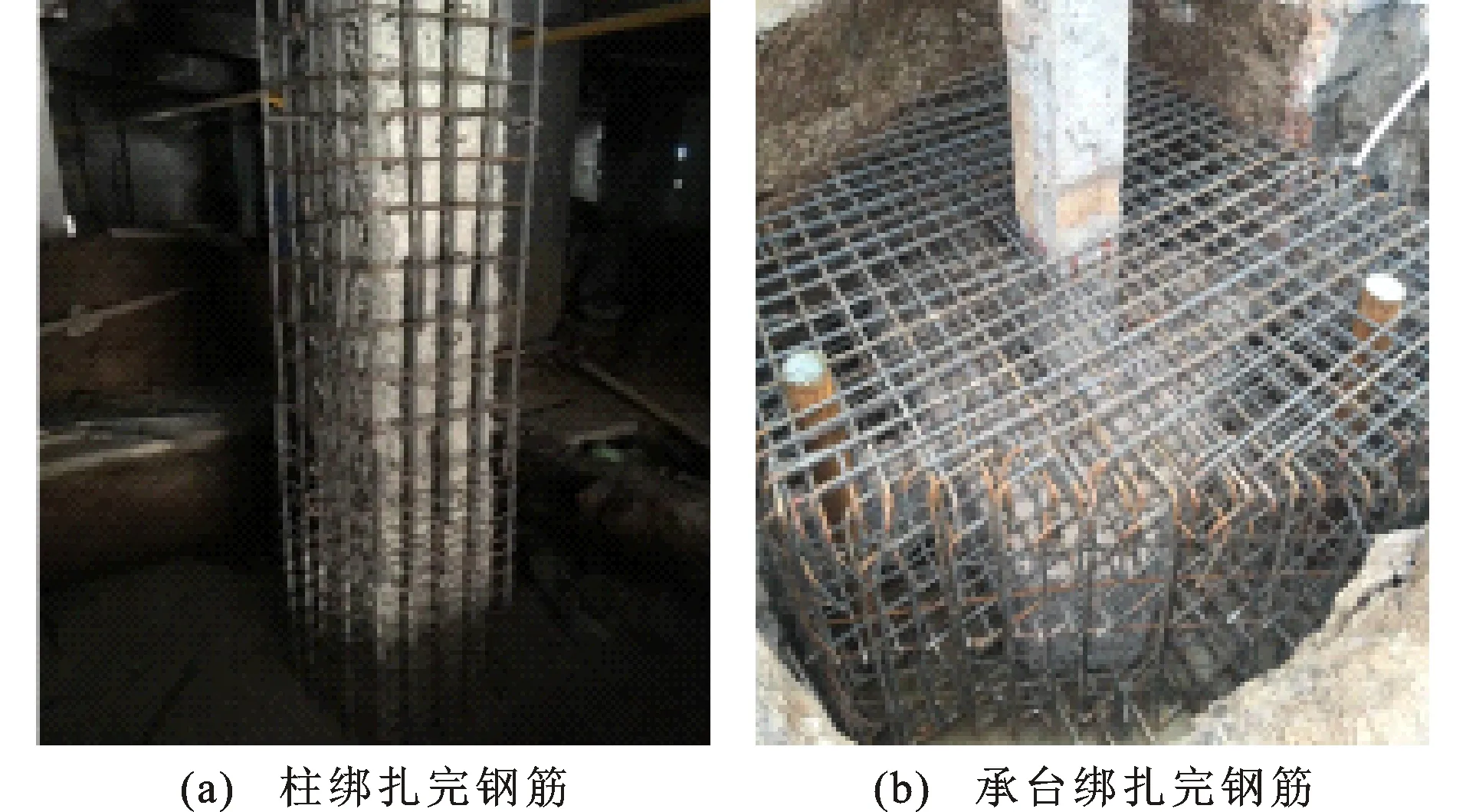

既有和加固后的柱子横截面尺寸分别为500 mm×500 mm和700 mm×700 mm;既有和加固后的承台截面尺寸分别为1 200 mm×1 200 mm×1 000 mm和3 300 mm×3 300 mm×1 850 mm。利用成孔机械在钢筋混凝土的既有柱子和承台上成孔,用胶黏剂将处理完的钢筋与基底结构牢固连接。既有柱子的植筋流程如图2所示。既有柱子与既有承台植筋完成的效果图如图3所示。

图2植筋技术施工流程Fig.2Construction Process of Planting Bar Technology

图3绑扎完钢筋效果图Fig.3Effect Diagram of Steel Bar After Binding

1.3.3 静压法沉桩

每个柱下独立桩基础使用8根微型钢管桩进行加固,桩长13 m,桩径0.125 m,壁厚5 mm,桩间距1.25 m。静压法沉桩施工时通过压梁或压柱将整个桩架自重和配重或结构物自重反力,以卷扬机滑轮组或电动油泵液压方式施加在桩顶或桩身上,当施加给桩的静压力与桩的入土阻力达动态平衡时,桩在自重或静压力作用下逐渐压入地基土中。在压桩过程中,沉桩的速率一般保持在一定范围以内,故可将桩体贯入视为匀速直线运动。

静压法沉桩施工主要由桩机架移机就位、尼龙绳捆绑、起吊微型钢管桩、压桩控制、垂直调控和电焊接桩等步骤组成。

每套桩机架移机摆放位置时,都需要在事先埋设好的锚杆螺栓上安装,就位机架要对准预留套筒。吊桩尼龙绳所能承受力应为所吊桩身质量的2倍以上,起吊微型钢管桩时,应慢拉轻放,所拉微型钢管桩应靠近地面一层。下节桩施压前,须以套筒中心为准点,使压桩位移控制在20 mm内。压桩确认就位后,进行桩身垂直调控,用2只线锤分别垂直2个方位进行调控,桩身垂直度控在千分之一内,压桩期间要不间断对桩身垂直度进行监控,保持桩身在垂直度满足施工规范要求下进行压桩。当上一节桩与下一节桩竖好调直后,2台电焊机成对角同时焊接,焊缝必须连续且饱满、无咬铁、无夹渣。电焊焊接结束后,等到被焊接的部分焊接温度接近室温后再进行压桩,施工过程中两节桩的衔接过程如图4所示。

图4压桩施工中两节桩的衔接过程Fig.4Connection Process of Two Piles in Pile Construction

1.3.4 混凝土浇筑柱和桩承台

浇筑混凝土应注意保护钢筋,一旦钢筋骨架发生变形或位移,应及时纠正。混凝土板和块体结构的水平钢筋,应设置足够的钢筋撑脚或钢支架。钢筋骨架重要节点应采取加固措施。

浇筑混凝土应连续进行。如必须间歇,其间歇时间应尽量缩短,应在前层混凝土初凝之前,将次层混凝土浇筑完毕。间歇的最长时间应按所用水泥品种及混凝土初凝条件确定,一般超过2 h应按施工缝处理。浇筑混凝土时应派专人经常观察模板钢筋、预留孔洞、预埋件、插筋等有无位移变形或堵塞情况,发现问题应立即停止浇灌,并应在已浇筑的混凝土初凝前修整完毕。

1.3.5 填土压实

当浇筑的混凝土达到设计强度后,填土压实。因为施工场地大小的限制,采用的压实方法为振动压实法。将振动压实机放在土层表面,在压实机振动作用下,土颗粒发生相对位移而达到紧密状态,为了使土层更加密实,采用分层振动压实法。

微型钢管桩加固既有基础的主要施工步骤和施工流程如图5所示。

图5承台施工流程Fig.5Construction Flow of Cap

1.4现场监测布置

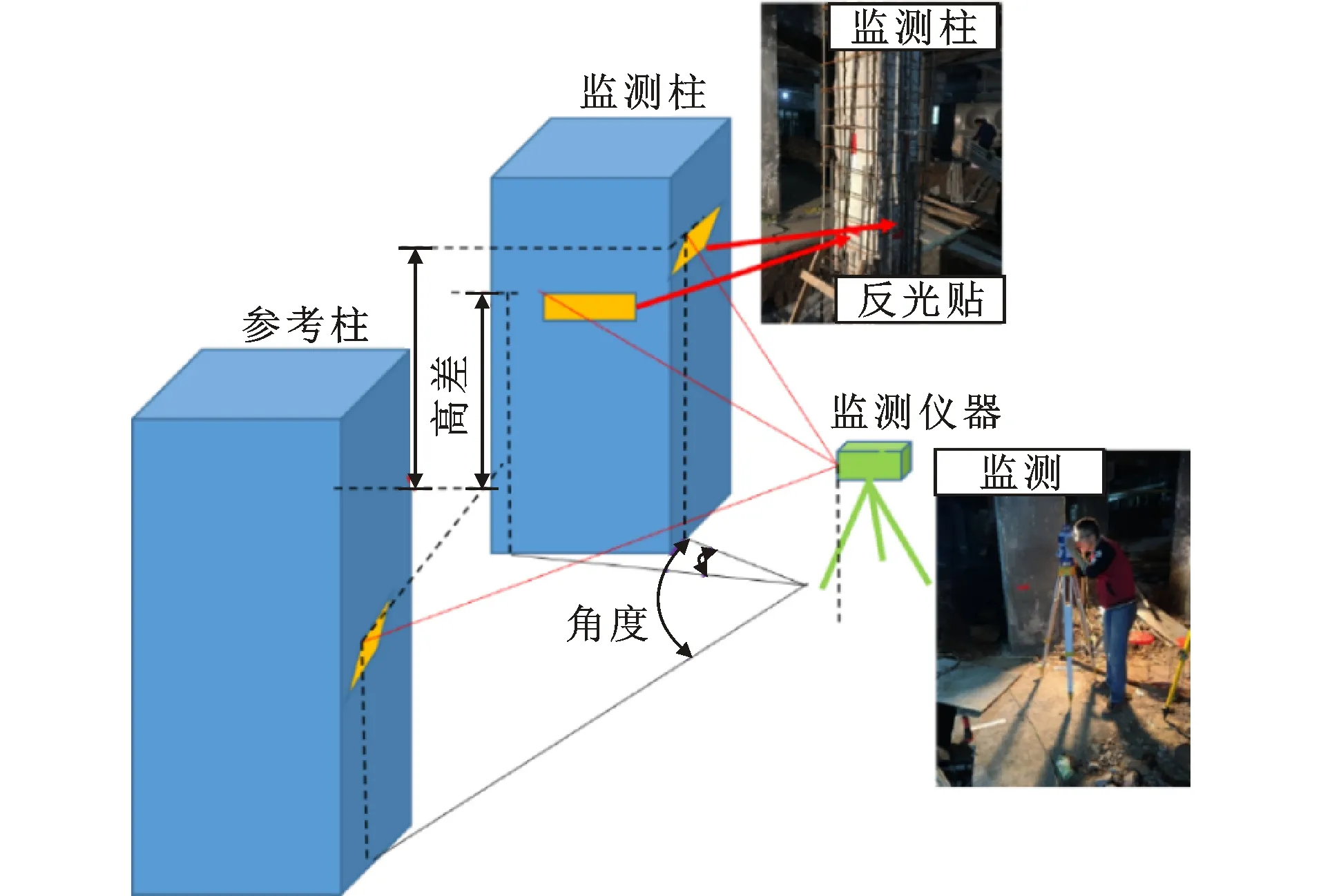

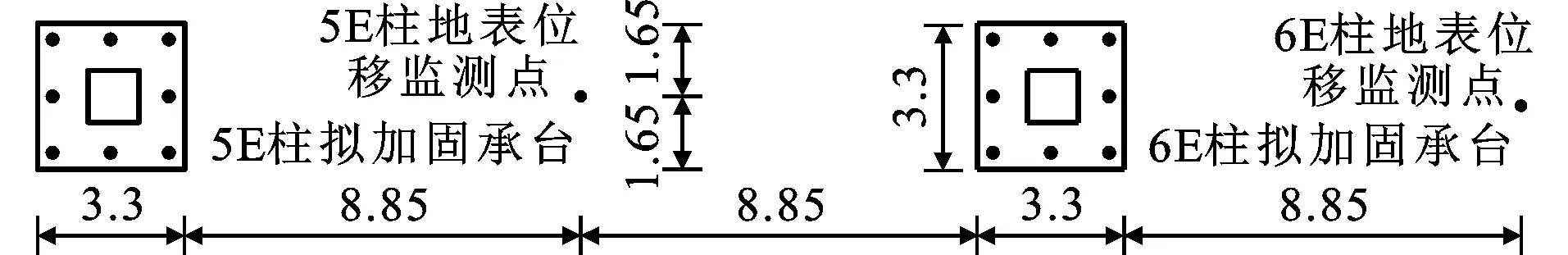

微型钢管桩加固过程中对既有柱子竖向位移、倾角等变化规律进行监测。选取5E柱和6E柱为监测柱,这不仅可以相互验证试验监测的准确性,还可以将2组试验数据进行对比分析。为了研究加固对结构物之间地表土体位移的影响,选取5E柱和6E柱地表中间点、6E柱和7E柱地表中间点作为监测点,进行地表位移监测(图6)。

图6监测示意图Fig.6Monitoring Schematic Diagram

图75E柱和6E柱的加固顺序及柱面编号Fig.7Reinforcement Sequence and Numbering of 5E and 6E Columns

现场施工过程中,5E柱的压桩加固顺序是逆时针,6E柱压桩加固顺序为顺逆时针相结合,加固顺序及柱面编号如图7所示,地表位移监测点如图8所示。

图8地表位移监测点示意图(单位:m)Fig.8Schematic Diagram of Surface Displacement Monitoring Points (Unit:m)

2试验结果分析

2.1静压钢管桩的挤土效应

静压钢管桩在沉桩过程中会对桩周土体产生剧烈的挤压,桩尖以下的土体压缩变形。当桩贯入压力增大时,桩尖下方的土体所受的压力会逐渐超过抗剪强度,土体因变形而产生剪切破坏,桩侧的黏性土产生塑性流动,砂性土产生挤密侧移和拖带下沉,桩尖下方土体向下和侧向挤开。在地表位置处,黏性土体向上隆起,但地表深处由于上覆土层的压力,向上位移较小,土体主要向桩周挤开,贴近桩周的土体结构被完全破坏,周围土体会受较大的扰动影响。当钢管桩贯入土层中,桩尖使土产生冲剪破坏时,孔隙水受此冲剪挤压作用形成不均匀水头,由于排水条件的限制,瞬时的排水固结效应不明显,产生急剧上升的超孔隙水压力Δu,扰动了土体结构,这种破坏和扰动随着桩的贯入会连续不断地向下传递,使桩周一定范围内的土体形成塑性区。

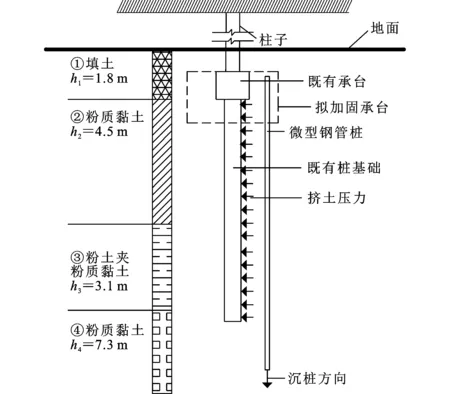

图9微型钢管桩沉桩示意图Fig.9Schematic Diagram of Micro Steel Pipe Pile Sinking

随着微型钢管桩的沉桩,桩尖下方的土体向下和侧向挤开,土压力重新进行分布,微型钢管桩的长度大于既有灌注桩基础,既有桩基础面对钢管桩的一侧将产生不同的挤土压力,如图9所示。既有灌注桩通过承台与地面上方的柱子构成整体,沉桩过程中,柱身与既有灌注桩共同受力变形。当桩底有足够嵌固深度,桩顶连接可靠,且桩顶的刚度比桩底刚度大时,可看作一端固接一端简支梁模型[19],此时整体的变形呈现两端小中部大的现象,并且变形曲线在柱顶端存在拐点,如图10所示。

图10模型受力变形Fig.10Stress Deformation of Model

以6E柱施工顺序为例,沉桩第12 h时既有灌注桩剖面受力如图11所示,每根微型钢管桩沉桩所产生的挤土力方向都不同,并且单桩沉桩时必然受到前面沉桩的挤土效应影响。结合一端固接一端简支梁模型图可知,当沉前4根桩时,柱身会向左发生弯曲,柱身左面一侧会产生相应的拉应力,柱身右面一侧产生一定的压应力。具体的群桩沉桩过程对既有基础的影响下面会结合监测数据进行分析。

图11既有灌注桩剖面受力Fig.11Section Force of Existing Cast-in-place Pile

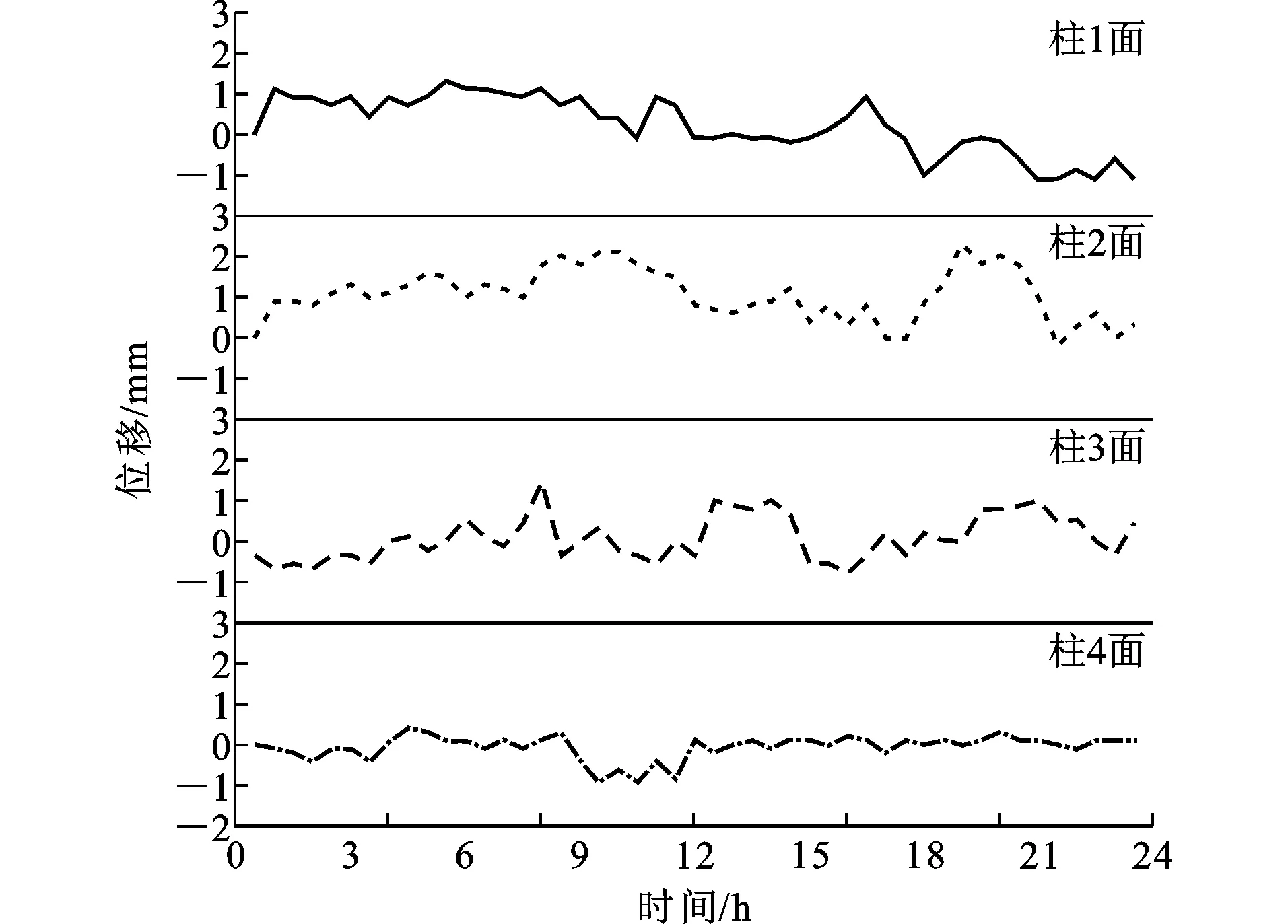

2.2监测柱位移与应力分析

图125E柱位移Fig.12Displacement of 5E Column

5E柱4个面的位移如图12所示;加固过程中5E柱4个面所标记的监测点最大抬升位移为2.3 mm,最大下降位移为1.1 mm,锅炉房总高度为21.6 m,位移抬升极值和位移下降极值分别为建筑物高度的0.010 6%和0.005 1%。

由图12可知,建筑物的沉降和抬升均较小,最大沉降值为2.2 mm。根据《建筑地基基础设计规范》[20]的规定,建筑物的地基变形值不应大于地基变形容许值。对于多层建筑框架结构,相邻柱基的沉降差容许值为 0.002D(D为柱距),结构的柱距为10.5 m,相邻柱基沉降差容许值为2.1 cm。相邻柱基(5E柱与6E柱)之间的最大沉降差为4.6 mm,文颖文等[21]利用锚杆静压桩托换基础现场监测得出的最大柱间沉降差为4.93 mm,与本文相差不大,结果均远小于规范的容许值。

在整个压桩过程中,挤土效应使既有基础产生位移,柱身顶部与上部的楼板相连,在单根既有基础灌注桩进行加固时,由于其他基础形式尚未改变,故其施工过程对整体结构影响较小,将其视为固定端,则可根据公式计算出柱身的应力变化,即

ε=ΔL/L

(1)

σ=Eε

(2)

式中:ε为既有结构所产生的应变;ΔL为柱子顶端到监测点的长度变化;L为柱子顶端到监测点的距离;σ为柱身应力;E为柱身的弹性模量。

根据应力公式可求得柱体的应力变化,每毫米的位移变化会产生1.39 MPa的应力变化。在单桩压桩过程中,5E柱4个面最大抬升位移与最大下降位移均为1 mm,对应的最大拉压应力也为1.39 MPa,位移抬升极值和下降极值分别为建筑物高度的0.004 6%和0.004 6%。4个面所标记监测点最终的最大抬升位移为0.7 mm,最大下降位移为1.1 mm,加固完成后最大会产生0.97 MPa的压应力和1.53 MPa的拉应力,整个加固过程对既有建筑物最终影响较小。

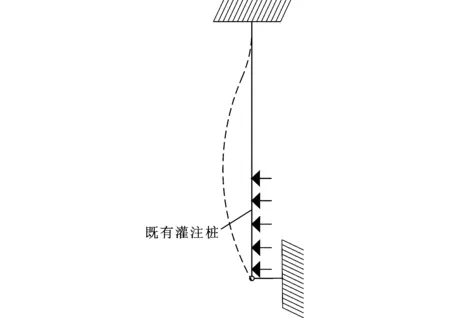

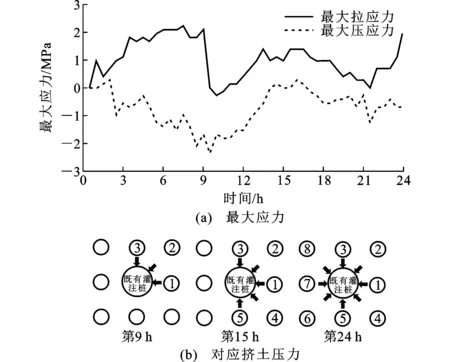

6E柱位移如图13所示,每根桩的沉桩时间为3 h,根据所记录的位移数据得到4个面的最大应力,如图14所示;约定正值表示最大拉应力,负值表示最大压应力。在压前3根微型桩的时候,最大拉应力与最大压应力均呈现的是增大的趋势,并且在压完第3根桩的时候达到峰值。在压第四根桩时,最大压应力逐渐减小,最大拉应力消失,即此时柱子中不存在拉应力,之后随着压桩的持续进行,最大压应力逐渐减小,最大拉应力逐渐增大,最大应力值虽然还略有波动,但是均没有之前的峰值波动大。

图136E柱位移Fig.13Displacement of 6E Column

图146E柱最大应力及对应挤土压力Fig.14Maximum Stress and Corresponding Squeezing Force of 6E Column

在加固过程中,6E柱4个面所标记的监测点最大抬升位移为柱1面的1.7 mm,对应的最大压应力为2.36 MPa,监测点最大下降位移为柱2面的1.6 mm,对应的最大的拉应力为2.22 MPa,位移抬升极值和下降极值分别为建筑物高度的0.007 9%和0.007 4%。

在6E柱的位移图中,柱2面的位移大部分沉桩时间是小于其他3个面的,即最大拉应力大部分时间都出现在了柱2面一侧,特别是压完前3根桩时,柱2面的拉应力达到了最大值,这和前面介绍的物理模型相符。在第1根微型钢管桩沉桩时,会对既有基础有一个向左的挤土力,该挤土力使模型产生弯曲(图10),模型内部产生相应的弯曲应力,根据材料力学的知识,此时的拉应力会出现在靠左的柱面上,即柱2面。

对后面的钢管桩进行沉桩时,虽然会受第1根沉桩产生的挤土力的影响,但依旧会使钢管桩周的土压力重新分布,对既有基础产生相应方向的挤土力,结合图10所示的物理模型受力变形图,可以推得压前3根桩时,柱2面为受拉面,柱4面为受压面,即柱2面下降,柱4面抬升,此时向左的挤土力处于一个增大的趋势,相应产生的弯曲拉应力也在逐渐增大,这与监测结果相符。同样的物理模型在5E柱的位移图也适用。

不论何种施工顺序,柱面位移极值一般发生在第3根桩或第4根桩沉桩期间,这也是由沉桩产生的挤土力所决定的。在进行第4根桩的沉桩时,水平向左的挤土力会逐渐增加并达到最大值,此时模型向左产生的弯曲逐渐增大,从而使上部的柱面位移与应力达到最大值。当继续施工后续钢管桩时,由于产生的向左的挤土力部分会与前面几根桩相互平衡,模型产生的弯曲挠度值也会慢慢地减少,从而对上部柱体的位移与应力产生的影响也会相对地减少,从这点来看,模型与监测结果也是相符的。

5E柱的4个面位移变化在-1.1~2.3 mm之间,6E柱的4个面位移变化在-1.6~1.7 mm之间,5E柱和6E柱沉降变化范围的绝对值近似相等,但群桩加固顺序的不同会对位移变化曲线的斜率和峰值产生影响。5E柱施工顺序产生的抬升位移极值较大,沉降的位移极值较小,6E柱施工顺序与之相反。另外可以发现,5E柱施工顺序产生的柱面位移值大部分都是正的,即向上的位移,而6E柱面的位移正负值基本一样大,并且6E柱产生的应力变化最大值明显小于5E柱施工顺序,所以从工程安全性的角度来看,6E柱施工顺序要优于5E柱施工顺序。

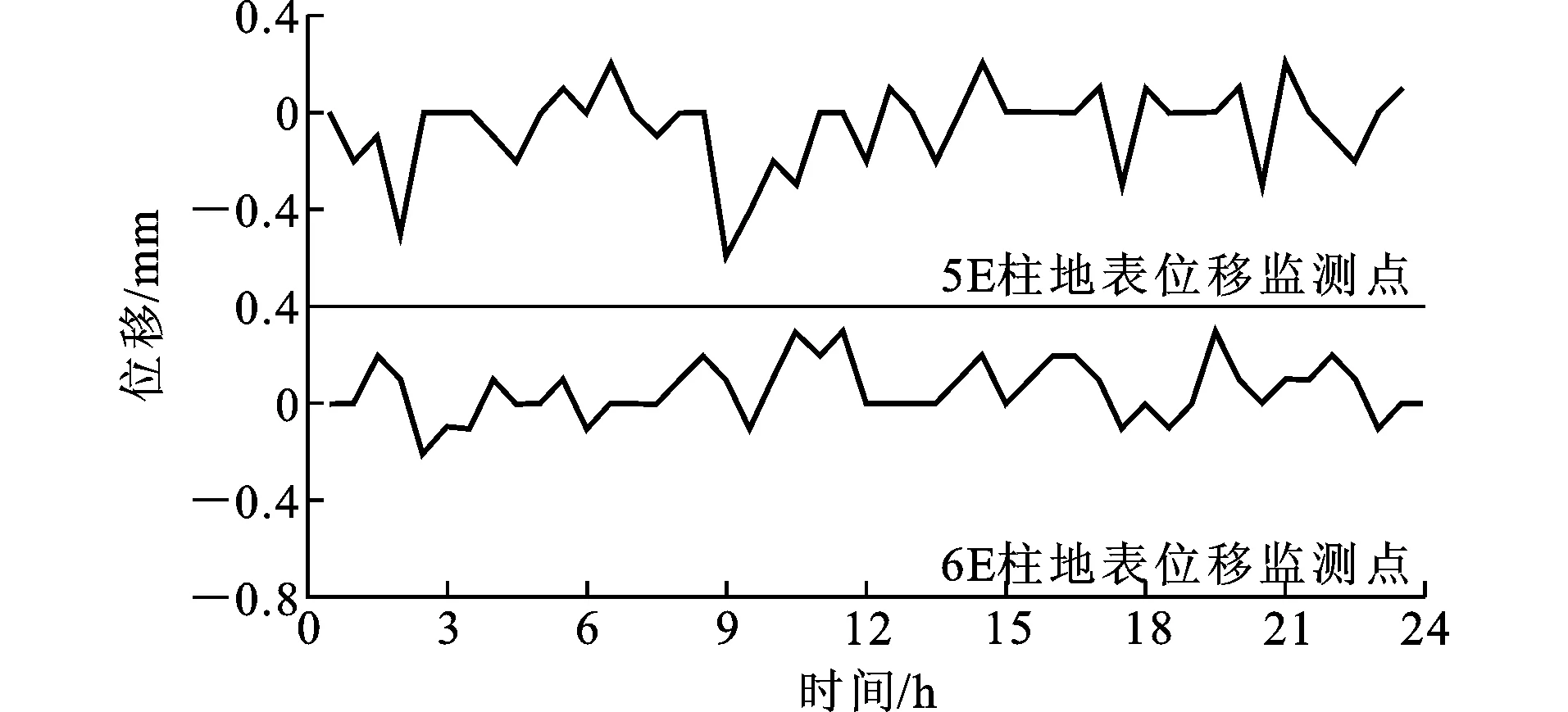

2.3地表位移监测点位移分析

5E柱地表位移监测点和6E柱地表位移监测点位移变化如图15所示;加固5E柱过程中监测点的最大位移极值为0.6 mm,约为对应最大柱面位移极值(2.3 mm)的1/4;加固6E柱过程中监测点的最大位移极值为0.3 mm,约为对应最大柱面位移极值(1.7 mm)的1/6。根据位移变化图可得,两组曲线变化较为均匀,没有出现较大的上升和下降,但6E柱施工顺序对两柱之间土体的扰动明显低于5E柱施工顺序产生的土体扰动。

图15地表位移监测点位移Fig.15Displacement of Surface Displacement Monitoring Points

在第4根钢管桩进行沉桩时,2个监测点的位移变化均出现了较大的波动并达到极值,这点与柱面的位移变化规律相同,说明前4根桩对地面的沉降影响较大。5E地表位移监测点的位移变化幅值较6E柱地表位移监测点的位移变化更大,并且5E地表位移监测点的最终位移要大于6E柱地表位移监测点的最终位移,这个规律与文献[13]、[14]所得结果相同,这与微型钢管桩施工顺序的不同有关,监测点示意图与加固顺序如图7和图8所示,加固5E柱时,第1根钢管桩是从距离监测点最远的点开始的,沉桩位置逐步靠近监测点,而6E柱的加固顺序却是从与监测点最近的位置开始的,并且前5根桩都是距离监测点较近的点,先施工的桩会使周围土体挤密,从而对后施工的桩产生遮帘作用,已施工桩会限制后施工桩产生的朝向已施工桩方向的位移,6E柱加固过程中后4根桩对监测点的影响明显会受到前4根桩的限制,所以位移相对较小。

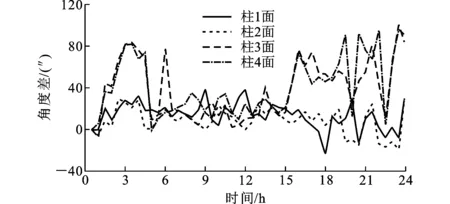

2.4监测柱角度变化分析

图166E柱角度变化Fig.16Angle Variation of 6E Column

在微型钢管桩压桩过程中,5E柱4个面的角度变化规律与6E柱基本相同,不过两者对应的角度变化极值略有不同,所以仅对6E柱4个面的角度变化做出分析。6E柱4个面的角度变化如图16所示,根据图7和现场试验经纬仪的摆放位置可知:柱子截面向下或向左倾斜时角度差为正值。

由于图10所示的柱子简化变形模型前3根桩分布在柱子的右上角,在对前3根桩进行压桩时,柱面应该向左下角倾斜,故柱面的偏移角度都应该是正的,符合监测规律,虽然柱3面与柱4面波动较大,但总体规律却没改变。当最后3根桩进行沉桩时,沉桩位置与前2根桩相反,所以柱1面与柱2面的角度变化呈现出了相反的趋势,但最后的角度差依然为正值,说明前3根桩的沉桩位置对角度变化的影响是较大的。

沉桩过程中,柱1面和柱2面的角度变化曲线较为接近,柱3面和柱4面的角度变化曲线较为接近,分析这个结果应该是2个原因造成的:一是与群桩加固产生的挤土效应有关;二是经纬仪所放的位置造成的。在对其角度变化进行监测时,经纬仪放在了距离连接柱1面与柱2面的边线大约0.35 m的位置,可以监测到柱1面和柱2面的变化。虽然在监测之前已将经纬仪调整好,但是随着压桩的持续进行,不仅柱子的角度发生了变化,地表的位移也发生了变化,经纬仪所测量的角度也会随之存在一定的误差,所以就会存在2个柱面的角度变化曲线比较接近的情况,同样的5E柱的角度变化图也存在这种情况。

在整个加固过程中,6E柱4个面角度变化的最大值为91″,相当于监测点的水平位移变化值为0.16 mm,不及竖向位移的1/10,整个加固过程对柱的角度变化最终影响较小。

通过对比分析5E柱和6E柱的整个加固过程中4个面的角度变化规律,可得出5E柱的柱2面与柱3面相比其他2个面的角度变化极值明显增大,而6E柱的柱3面和柱4面相比其他2个面的角度变化极值明显增大,这是因为加固顺序不同对挤土效应产生的影响也不同。

根据前面提出的物理模型,最先产生的挤土压力是由第1根微型钢管桩的沉入造成的,后施工的桩虽然也会对既有桩基础和柱身产生一定的挤土压力,但都是在第一根微型钢管桩产生的挤土压力分布基础上对模型造成影响的,后面产生的挤土压力势必会受第1根桩的影响,所以第1根桩的沉桩位置对柱面的倾斜角度变化极值影响较大。现场记录的几个倾斜角度变化较大的面都与第1根钢管桩沉桩位置相邻,所以前几根桩特别是第1根桩的沉桩位置对柱子在整个加固过程中倾斜角度变化产生的影响最大,这个规律与位移变化曲线得出的结论相同,也与物理模型相符。

若从角度差为0的刻度处拉一条与时间轴平行的线,会发现柱面产生的角度差大部分是正值,只有在最后2根桩沉桩期间柱1面与柱2面的角度差出现了短暂的负值,但最终结果也为正值,再次验证了前面的分析,即后施工桩产生的挤土力会与之前的挤土力相平衡,对上部结构的变形影响不如前4根桩大。

5E柱的4个面角度变化值在-58″~93″之间,6E柱的4个面角度变化值在-23″~102″之间,6E柱角度变化范围的绝对值显然小于5E柱,所以从柱的倾斜角度变化范围来分析的话,6E柱加固顺序依然优于5E柱的加固顺序。

3结语

(1)微型钢管桩群桩加固既有基础施工过程中,若从加固过程对既有结构物与周边地表的影响来看,顺逆结合的群桩施工顺序要优于单一逆时针的压桩顺序。顺逆结合或单一逆时针施工顺序引起的地表位移最大值分别为0.3 mm和0.6 mm,分别为既有上部柱子位移的1/6和1/4。

(2)先施工的微型钢管桩会对周围土层产生一定的遮帘加筋作用,后施工桩朝此方向造成的土体扰动和位移相对减小,从而减小微型钢管桩施工对既有上部柱子结构的影响。

(3)在本文的2种施工顺序试验条件下,既有桩基础所受到的挤土压力最大值会出现在第3根桩或第4根桩施工过程中,后施工桩产生的挤土压力会与其相互平衡,故相应的位移与应力最大值一般也出现在第3根桩或第4根桩施工过程中。

(4)柱面加固过程中产生的位移极值均远小于规范允许值,由此产生的柱身应力变化也相对较小,本文试验条件下微型钢管桩群桩加固既有基础对原有结构物的位移、应力与角度的影响可以忽略不计。